汽车轮毂轴承结构型式选取及寿命影响因素

2016-08-20高秀荣

高秀荣

(中国第一汽车股份有限公司天津技术开发分公司)

汽车轮毂轴承承受着地面给车轮的径向和轴向载荷,是保证汽车安全、平稳与可靠行驶的重要安全部件。如何保证选取的汽车轮毂轴承能够满足汽车运转要求并具有长寿命,需要设计者充分掌握轮毂轴承的结构型式、特点、寿命计算及寿命的影响因素,合理选取轴承的结构型式和型号(大小)并正确设计轴承的配合和安装等。因此,文章对轿车轮毂轴承的结构型式、特点、寿命计算及影响寿命的因素进行了相关介绍。

1 轮毂轴承的结构型式应用特点

1.1 零代轮毂轴承

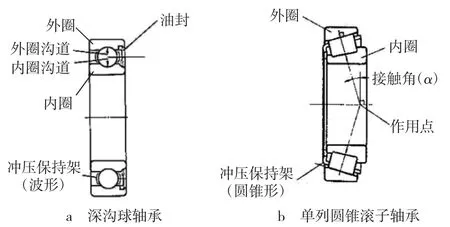

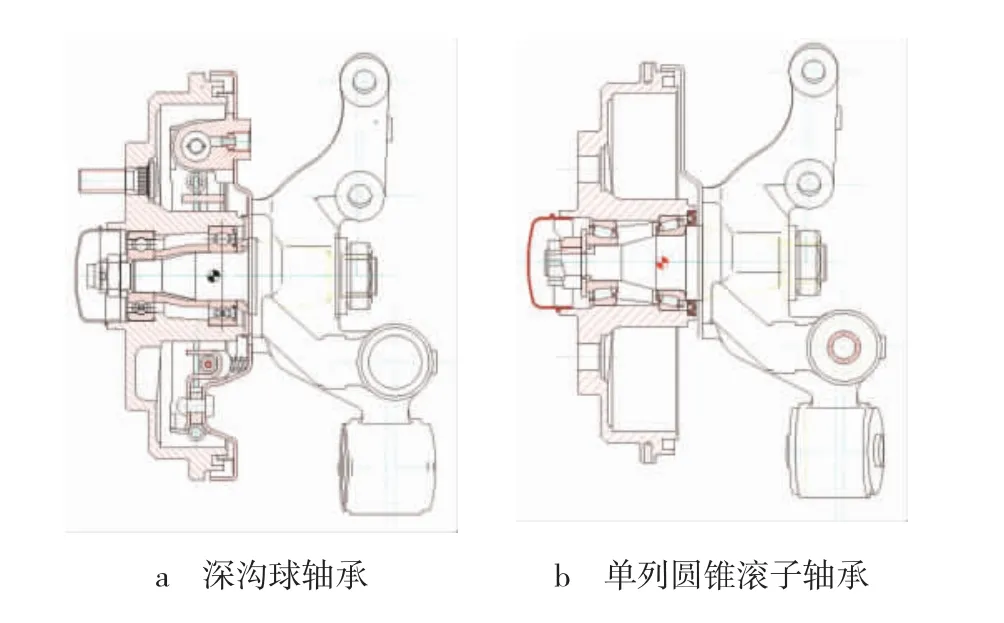

早期应用于轿车的零代轮毂轴承通常有深沟球轴承和单列圆锥滚子轴承,如图1所示。在一侧桥轴上布置大小不一的内外2个轴承,如图2所示。

图1 零代轮毂轴承结构示意图

图2 零代轮毂轴承在桥轴中的应用示意图

深沟球轴承承受侧向力能力差,由隔套轴向尺寸精度控制轴承游隙,可用于较轻的车辆(轴荷低于500 kg),早期应用于轻微型轿车;圆锥滚子轴承承载能力强,早期也广泛应用于乘用车,但按上述布置应用于桥轴,两圆锥滚子轴承需主机厂精准地调整紧固螺母的拧紧力矩来控制轴承间隙,加之乘用车车速较高,一旦轴承间隙调整不当,会导致断轴和掉轮等危险,因此在轿车上应用越来越少,现两单列布置的圆锥滚子轴承主要应用于卡车。

1.2 一代轮毂轴承

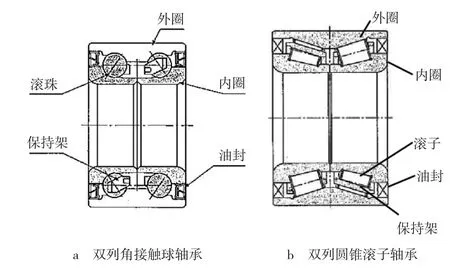

较广泛应用于乘用车的一代轮毂轴承包括双列角接触球轴承和双列圆锥滚子轴承,如图3所示。双列角接触球轴承在桥轴上的应用,如图4所示;双列圆锥滚子轴承在桥轴上的应用,如图5所示。

图3 一代轮毂轴承结构示意图

图4 双列角接触球轴承应用示意图

图5 双列圆锥滚子轴承应用示意图

一代轮毂轴承比零代轴承结构紧凑、安装方便、自密封无需主机厂注脂、螺母直接紧固无需调整、使用更可靠。

1.3 二代轮毂轴承

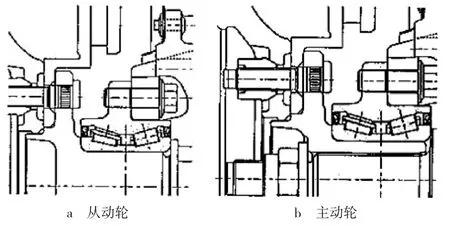

广泛应用于乘用车的二代轮毂轴承包括双列角接触球式二代轴承及双列圆锥滚子式二代轴承,如图6所示。双列角接触球式二代轴承在桥轴上的应用,如图7所示;双列圆锥滚子式二代轴承在桥轴上的应用,如图8所示。

图6 二代轮毂轴承结构示意图

图7 双列角接触球式二代轴承应用示意图

图8 双列圆锥滚子式二代轴承应用示意图

二代轮毂轴承是轮毂与轴承外圈一体,比一代轴承结构更紧凑轻巧,使用寿命也比一代轴承受主机厂装配的影响因素更小,更可靠。

1.4 三代轮毂轴承

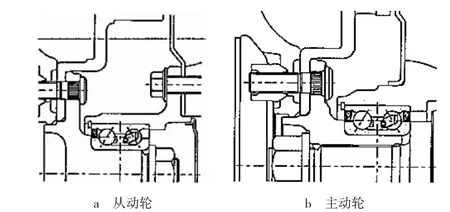

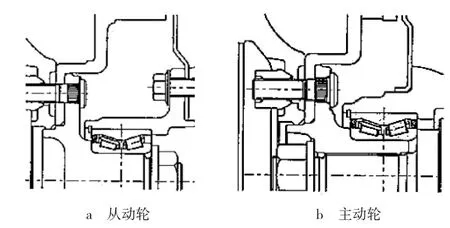

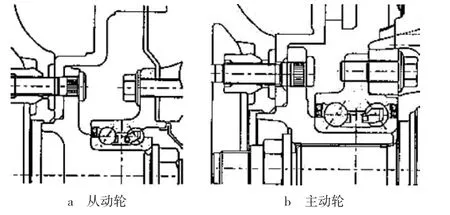

三代轮毂轴承单元可分为从动轮用三代轮毂轴承(如图9所示)和主动轮用三代轮毂轴承(如图10所示)。三代轮毂轴承在桥轴上的应用,如图11所示。

图10 主动轮用三代轴承结构示意图

图11 三代轮毂轴承在桥轴上的应用示意图

三代轮毂轴承桥轴(或轮毂轴)与轴承的一侧内圈一体,带法兰的外圈与支架通过螺栓连接,比二代轴承结构更紧凑轻巧,使用寿命与主机厂装配基本无关,更可靠。

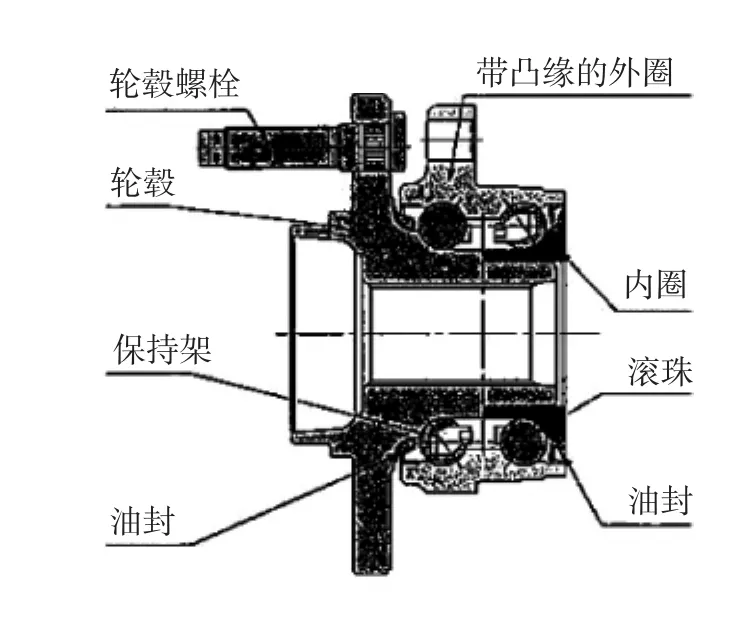

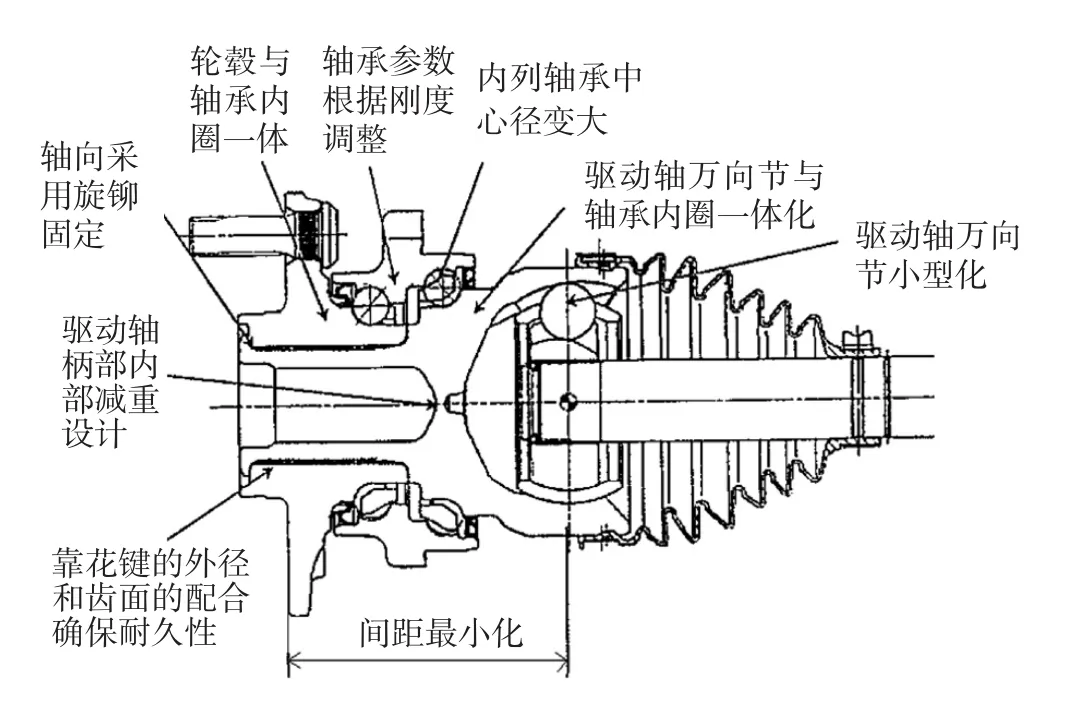

1.5 四代轮毂轴承

四代轮毂轴承结构,如图12所示,应用于驱动轮,比三代轴承结构更紧凑和更轻量化,刚性的调整成为可能,但现在国内暂不具备生产能力。

图12 四代轮毂轴承结构示意图

2 轮毂轴承结构型式的选取

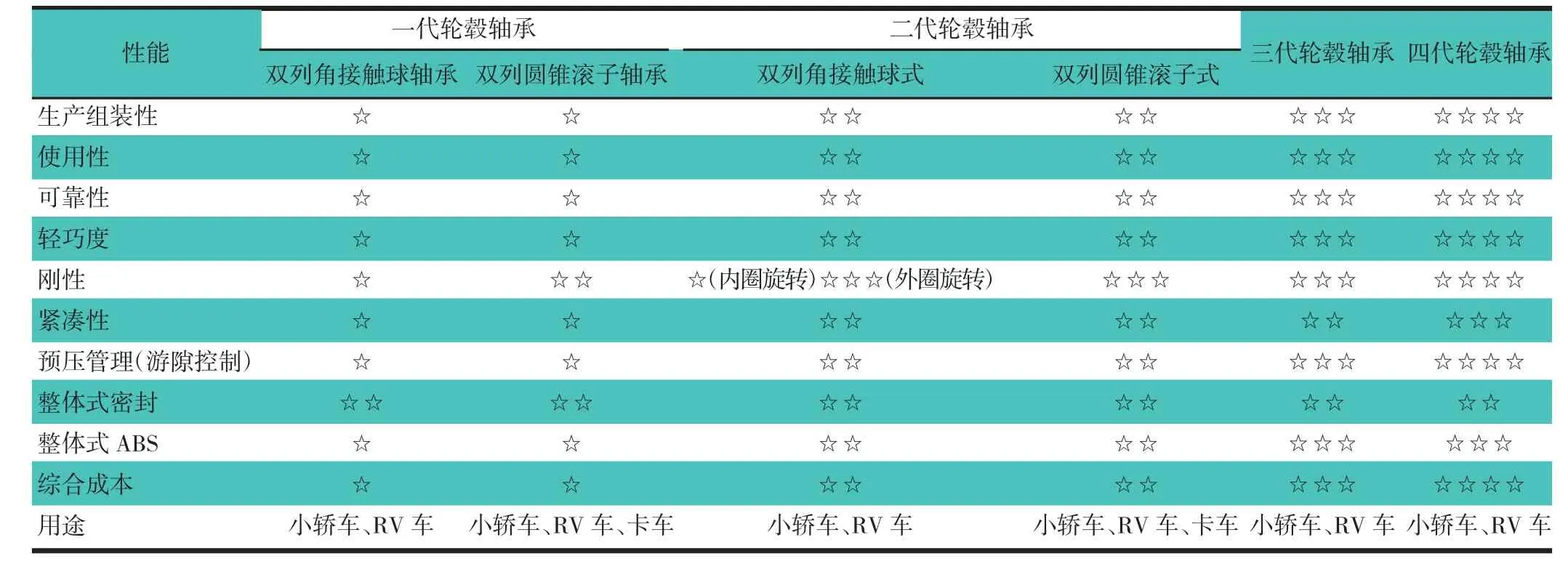

轮毂轴承的性能对比,如表1所示,其优劣顺序为☆☆☆☆>☆☆☆>☆☆>☆。原则上在结构允许的情况下,尽量选用表1中各项性能高的轴承,但还要综合考虑供货资源、空间结构、安装要求及ABS布置等具体问题,现四代轮毂轴承在国内生产能力欠缺。

表1 轮毂轴承性能对比

3 轮毂轴承的理论寿命计算

选定轴承结构型式后,根据寿命计算结果确定轴承型号。计算轮毂轴承寿命时,轴承运转时的负荷为路面施加于车轮的反作用力(包括径向负荷及轴向负荷),一个轮毂轴承是由2列轴承组成的轴承单元,计算轴承寿命时将外侧和内侧的轴承分别计算,然后取数值小的为轮毂轴承的寿命,轴承寿命计算过程如下。

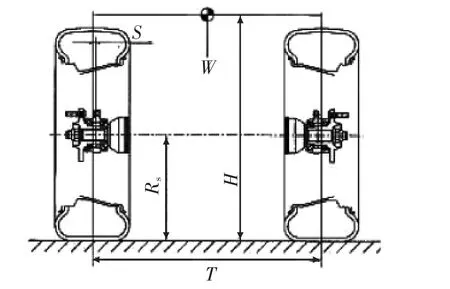

1)整车计算用参数,如图13所示。图13中:W为满载时前轮或后轮的轴荷(径向载荷),N;T为前轮或后轮的轮距,mm;H为质心高,mm;Rs为轮胎滚动半径,mm;S为车轮中心与轴承中心的距离,mm。

图13 整车参数及受力分析示意图

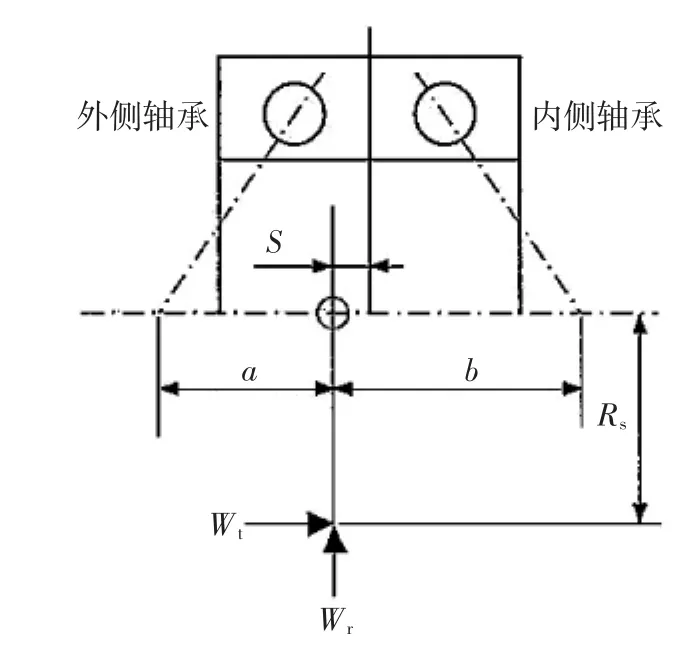

2)轴承的受力分析计算。轴承的受力分析示意图,如图14所示。图14中,a为轮胎中心距外侧轴承作用点的距离,mm;b为轮胎中心距内侧轴承作用点的距离,mm;Wr为单侧车轮径向力,N;Wt为单侧车轮侧向力(轴向力,作用于车轮着地点),N。

图14 轴承受力分析示意图

式中:fw,μ——径向、侧向载荷系数。

3)作用于内侧轴承及外侧轴承的载荷。

轴承的外部轴向力:Fa=Wt

4)等价径向载荷。

式中:Xi,Yi——内侧轴承径向、轴向系数;

Xo,Yo——外侧轴承径向、轴向系数;

Pri,Pro——内外侧轴承等价径向载荷,N。

5)平均等价径向载荷。

式中:Aj——汽车在各种道路工况的行驶比率,Aj的经验数值,如表2所示。

表2 汽车在各种道路工况的行驶比率经验值

6)轴承寿命计算[1]。

式中:Cr——单列轴承的基本额定动负荷,N;

p——常数(滚珠轴承为3,滚子轴承为10/3)。

7)轴承计算寿命的评定。依据经验,内侧轴承寿命:Li>100 000 km;外侧轴承寿命:Lo>100 000 km。

4 轮毂轴承实际使用寿命的主要影响因素

第3节轴承计算寿命为理论计算值,计算中所用的轴承额定动负荷(Cr)是根据轴承的结构参数计算得到的,是所有与轴承寿命有关的因素都处于理想状态,如轴承材料、热处理、油封、油脂、轴承制造、游隙、配合件精度及装配等,都满足设计要求的理想状态。其中游隙、配合件精度及装配与主机厂设计生产相关,所以在此仅论述这三者对轴承使用寿命的影响。

4.1 轮毂轴承游隙对寿命的影响

4.1.1 工作游隙

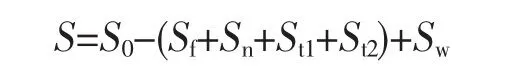

轮毂轴承寿命与轴承工作游隙有直接的关系,轮毂轴承的工作游隙为:

式中:S——工作游隙,μm;

S0——理论游隙,指内圈或外圈其中一个固定,使另一个移动时的移动量,分为径向和轴向游隙,两者有几何关系,通常给出轴向游隙,其检测按文献[2]执行,μm;

Sf——配合产生的游隙减少量,为内圈滚道直径的膨胀量与外圈滚道直径的收缩量之和,μm;

Sn——螺母紧固产生的游隙减少量,μm;

St1——内圈与外圈的温差产生的游隙减少量,μm;

St2——滚动体的温升产生的游隙减少量,μm;

Sw——负荷产生的游隙增加量,μm。

4.1.2 轮毂轴承寿命与工作游隙的关系

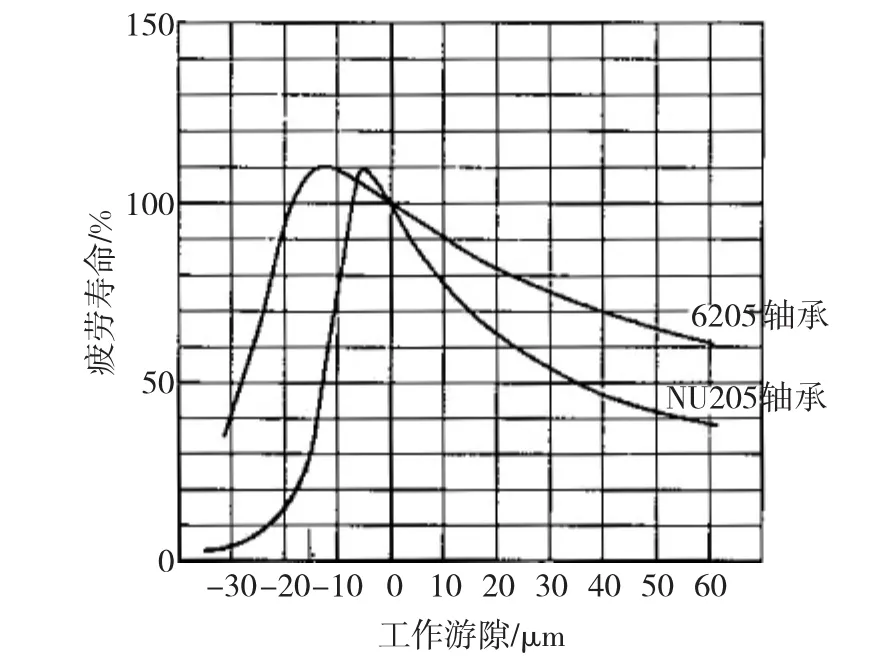

轮毂轴承寿命与工作游隙的关系,如图15所示。从图15中可以看出,当工作游隙为微负值时,轴承的寿命最长,但随着负游隙的增大,疲劳寿命则显著下降。

图15 轴承寿命与工作游隙的关系示意图

4.1.3 相关部件的配合和理论游隙的设定原则

对于一代轴承:S0为正值,靠内外圈与配合件的过盈配合、两内圈的锁母紧固力来实现负游隙工作。

对于二代轴承:S0可为正值或微负到微正。前者靠内圈与轴的过盈配合及两内圈的锁母紧固力来实现负游隙工作;后者通常是靠内圈与轴间隙配合、两内圈的锁母紧固力来实现负游隙工作。

对于三代轴承:驱动轮、需螺母紧固的,通常S0微负,再通过内圈的锁母紧固力来实现负游隙工作;驱动轮、轴承内圈旋铆结构,S0为负;从动轮,S0为负,工作游隙因运动过程中温升和载荷变化而略有减小。

对于四代轴承:S0为负,工作游隙仅因运动过程中温升、载荷变化略有减小。

负游隙大,则整体刚性好,旋转噪声及振动小,但温升高、旋转力矩大。三、四代轴承的预压(即理论游隙)由轴承专业厂控制,因此可靠性更好,实际使用寿命更易保证;而对于一、二代轴承,特别是一代轴承,需要与配合件压装,螺母紧固,影响游隙的因素较多,需与轴承专业厂共同确定,后期通过试验进行验证。

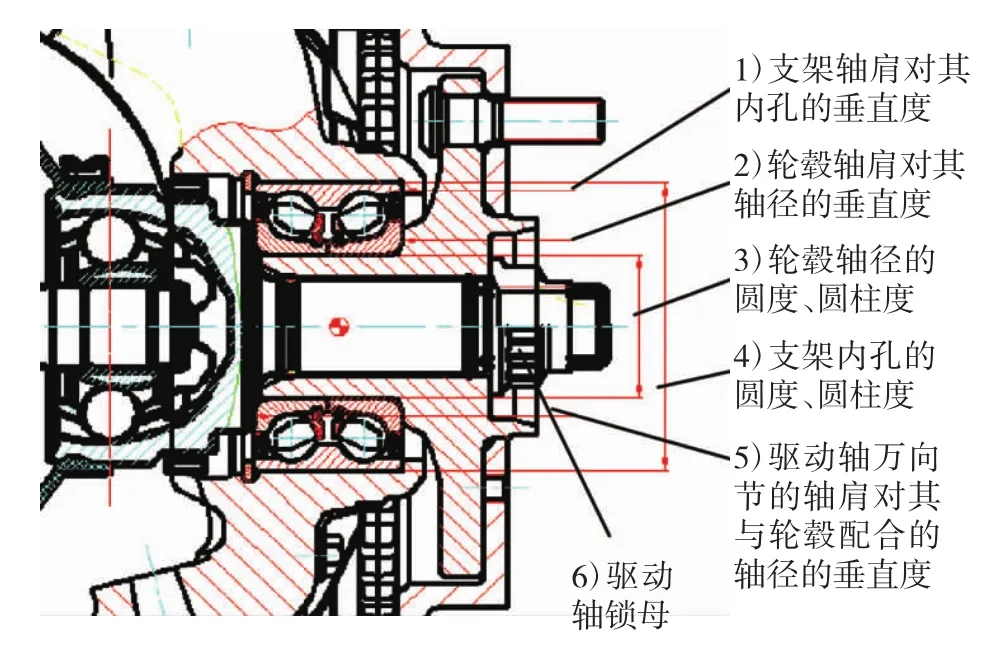

4.2 配合件精度对轴承寿命的影响

以一代轴承为例进行分析说明。图16示出一代轴承配合件精度说明图。部件设计时必须遵照轴承(图16中1~5项)所要求的精度设计,如果有一项不满足要求,就会导致轴承的内外圈中心轴线不重合,滚动体就会压在轴肩上(偏离真正的滚道),甚至保持架的凹槽也会产生磨损,造成轴承的早期损坏,寿命大大降低。

图16 一代轴承配合件精度说明图

4.3 装配对轴承寿命的影响

1)一、二代轴承需与配合件装配或压装,压装中要确保内外圈垂直压装,滚动体不受力,否则,会造成滚动体损伤,轴承的使用寿命大大降低;

2)在整车装配过程中,图16中的驱动轴锁母必须按规定扭矩紧固,且必须在完全紧固的情况下,车轮才可着地,整车方可移动,否则会造成轴承的早期损坏;

3)因为轴承是高精度制造的部件,野蛮装配及强力的敲击会使轴承滚道及滚动体产生压痕和划痕等缺陷,造成轴承的早期损坏,因此设计时要提出精准要求,生产中严格遵照设计要求操作。

5 结论

文章论述的轿车轮毂轴承的选取原则,是在大量的设计及实践经验基础上总结出来的,可为从事相关设计的人员提供参考依据。文章给出了轿车轮毂轴承寿命的计算方法,从事整车设计的人员可据此选取大小合适的轴承,另外此计算方法可扩展到汽车用其他部位的轴承,如变速箱用轴承,仅承受的载荷计算不同。文章还简要论述了轴承寿命的影响因素,可指导整车设计及总装人员的部件设计及工装设计。但文章未对轴承自身设计对轴承寿命的影响做深入探讨。