车身防腐蚀设计及工艺措施

2016-08-20时秀垒张茂松李宪涛王兴华刘遗勋

时秀垒 张茂松 李宪涛 王兴华 刘遗勋

(海马轿车有限公司)

车身的防腐蚀问题逐渐成为消费者日益关注的品质问题之一,车身的防腐蚀措施不得不成为各大车企设计和制造过程中关注的重点。车身防腐蚀性能是决定车身使用寿命的重要指标。合理的车身结构、材料和工艺设计等有助于车身防腐蚀能力的提高。只有从整车的设计研发、制造生产,到包括整车运输方式、使用保养及维护等在内的所有防腐蚀措施相互制约、相互弥补,才能共同为整车的防腐蚀性能和使用寿命构筑坚固的堡垒。

1 车身腐蚀的原理

车身的腐蚀,归根结底是未做好防腐蚀措施或者防腐蚀措施失效后,车身钣金的锈蚀。车身钣金直接暴露在潮湿空气中时,表面凝聚了空气中的水分。由于水中溶解有氧气、二氧化碳、二氧化硫或其他盐类,致使钣金表面形成了一层弱酸性电解质溶液的薄膜。

钣金如同被放在含H+,OH-,HCO3-离子的溶液中,钣金作为负极,杂质作为正极,形成了数以万计的微小原电池,发生电化学腐蚀。

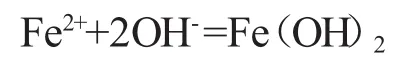

负极:Fe-2e=Fe2+

正极:2H++2e=H2↑

腐蚀总反应:Fe+2H2O=Fe(OH)2+H2↑

如果钣金表面凝聚的水膜酸性很弱或是凝聚着中性的盐水盐雾溶液(如冬天,为融雪在道路上反复多次撒布大量岩盐),则:

负极:2Fe-4e=2Fe2+

正极:O2+2H2O+4e=4OH-

腐蚀总反应:2Fe+O2+2H2O=2Fe(OH)2

生成的 Fe(OH)2被空气中的氧气氧化为 2Fe(OH)3,附着在钣金表面,展现出被腐蚀的钣金表态:

由上述化学反应原理可以看出,车身腐蚀必须要满足2个条件:1)暴露于空气中;2)潮湿的弱酸性或中性环境。

另外,根据电化学反应的微观机理,当车身钣金暴露于潮湿空气中时,其电位必须比同处该环境的其他金属低,才会优先腐蚀,即电偶腐蚀,否则其腐蚀将被大大减弱[1]。

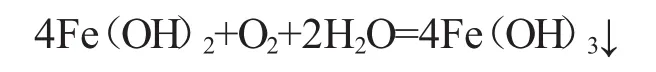

2 车身腐蚀等级

试验车辆车身的腐蚀等级评定可以根据腐蚀情况以及腐蚀程度具体细分为10个等级,如表1所示[2]。

表1 车身腐蚀等级评定

3 车身腐蚀的常见原因和措施

车身腐蚀的原因有很多种,但总体可以归结为未完成防腐蚀措施、防腐蚀措施被破坏以及防腐蚀措施不当。按照设计和制造工艺方法,常见的车身腐蚀原因归纳为:防腐蚀措施不合理、防腐蚀措施的失效及防腐蚀措施的自动失效等。

防腐蚀措施不合理,主要指由结构设计和工艺设计的不合理导致的车身腐蚀。这类腐蚀因素是最先表现出的第1档原因,也是经过设计修正和工艺更改基本都可以减缓,甚至消除的一类原因。

防腐蚀措施的失效,是指人为损坏,或者因环境等因素导致的被迫损坏的一类防腐蚀措施。此类防腐蚀措施可以归为第2档原因,此类包含可以避免或者难以避免的防腐蚀措施失效。

防腐蚀措施的自动失效,是因为防腐蚀措施对车身的保护达到了措施生效的极限,导致其渐变失效,最终失去效用的一类防腐蚀措施。因此类是防腐蚀措施的界点,所以是不可避免的。

基于车身发生腐蚀的原因以及防腐蚀的经验,常见的车身防腐蚀方法为:1)车身结构设计;2)材料设计;3)工艺设计;4)车身密封设计;5)金属表面涂覆非金属。

3.1 车身结构设计

设计是产品质量的源头,也是问题产生的根源。

结构设计不合理是引起车身腐蚀的主要原因之一,主要表现在:排气孔的设计不合理、漏液孔的设计不合理、电磁屏蔽及特殊防护性结构设计不合理等。

3.1.1 排气孔的设计

排气孔设计在封闭结构的空腔顶端,如图1所示。在白车身电泳过程中,通过排气孔能将气体完全排出封闭空腔,以保证白车身的电泳质量,确保车身的防腐性能。

图1 车身排气孔设计

如果排气孔的设计不当,会导致白车身在电泳过程中排气不畅,使封闭空腔顶部形成气室,空腔钣金内表面不能被电泳或者电泳不良。

排气孔的合理设计,具体体现在:1)设置必要的排气孔;2)合理设计排气孔的数量、位置及大小。

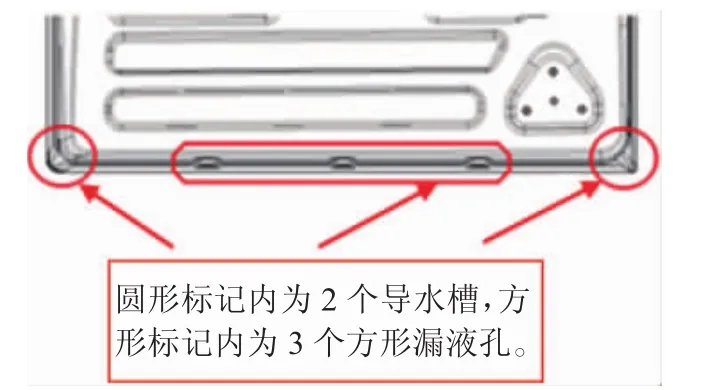

3.1.2 漏液孔的设计

漏液孔设计在空腔结构底端,如图2所示。在白车身电泳时,它使电泳液顺利地完全沥液,以保证白车身的电泳质量,确保车身的防腐性能。

图2 车身漏液孔设计

漏液孔的设计不当,使得电泳时电泳液滞留在车身空间,形成积液,影响电泳的质量。

漏液孔的合理设计,主要表现在:1)设置必要的漏液孔;2)合理设计漏液孔的数量、位置及大小。

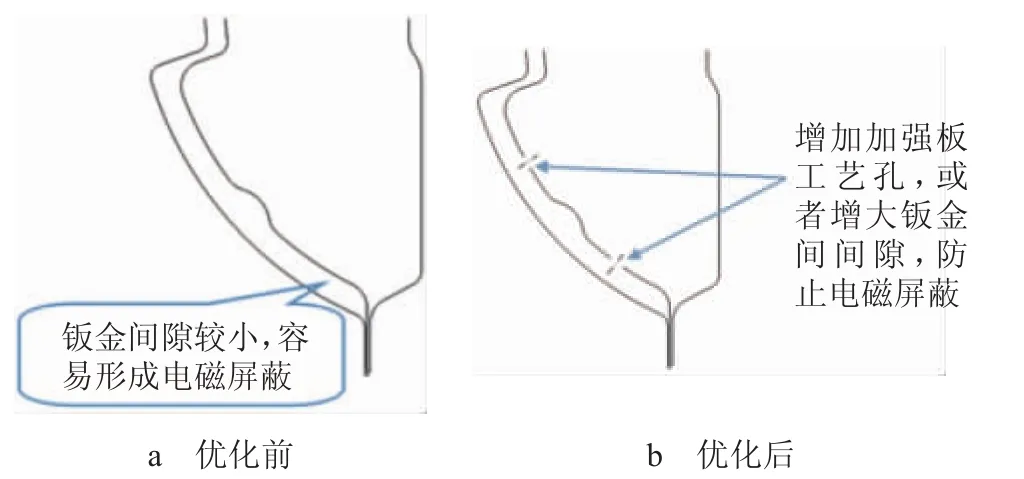

3.1.3 防电磁屏蔽的设计

电磁屏蔽,是白车身在涂装进行电泳时,电流产生的磁力线被密闭的狭小空腔表面阻止,磁力线不能进入密闭空腔,产生电泳效果缺陷,电泳漆膜厚度不足或者不能形成电泳漆膜,达不到防腐蚀的性能要求。所以在不断完善的设计过程中,要尽可能避免电磁屏蔽现象的发生,如图3所示[3]。

图3 车身防电磁屏蔽设计

要预防电磁屏蔽,常见的方法是从钣金间隙和工艺孔2个方面进行结构设计,以及从工艺涂胶设计方面来进行弥补等。

为了防止电磁屏蔽效应,钣金结构设计建议满足以下要求:

1)钣金间间隙≥5 mm;根据空腔深度或开孔数量,可适当减小,但最小要求≥3 mm。

2)在钣金形成空腔部位开孔时,最小孔径建议满足≥10 mm,孔间距为150~200 mm。

3.1.4 特殊防护性结构

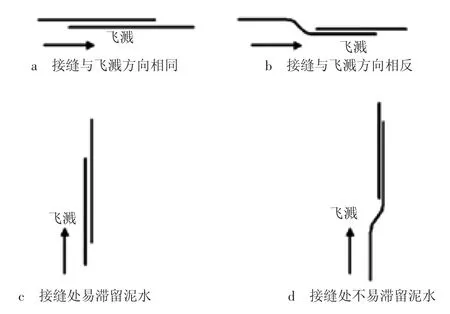

1)接缝处的设计。白车身是由成百上千个钣金零部件焊接构成。相邻的2个零部件之间的接缝处由于自身结构的电泳缺陷,使接缝处成为较容易产生锈蚀的部位。

通常的防腐蚀预防措施可以在接缝处涂胶,进行遮蔽密封;从结构设计上来讲,可以参考汽车前进时泥水和沙石等容易飞溅的方向进行设计,将接缝处的搭接结构按照朝向泥水等难以进入的方向,如图4所示,以防止或尽可能减少泥水进入和长时间地滞留在接缝处,促使钣金提前产生腐蚀和加剧腐蚀。

图4 车身接缝处设计

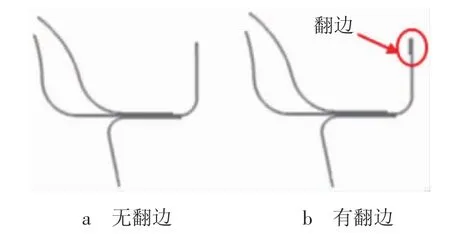

2)板端面的设计。车身的板端面设计是流水槽等车身构成常见的结构设计。尽可能减少锐边结构设计是板端面设计的要领。

板端面的锐边结构处,液体漆料由于表面张力产生收缩,使形成的漆膜减薄,防腐蚀性能降低。通常采用将板端面向内侧折弯翻边的设计,如图5所示,增加电泳漆在翻边圆角上的附着量,提高防腐蚀的效果。也可以在板端面结构设计的基础上,通过涂胶来增强板端面的防腐蚀性能。

图5 车身板端面设计

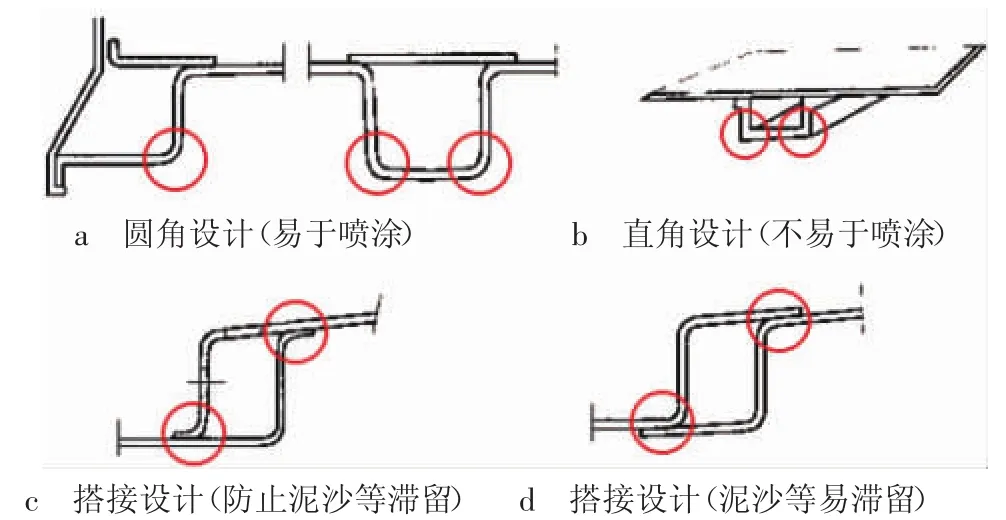

3)沙石冲击处的设计。车辆在行进过程中,容易将路面上沙石和瓦砾等溅起,击打在车身底部及侧围等部位,破坏原有的防腐蚀措施,引起车身短时间内腐蚀,所以从设计上要考虑有利于预防和降低石击对车身抗腐蚀能力破坏的结构。比如,在车身不同位置,将过渡角设计成圆角或者一定倾斜度的钝角,同时结构的设计要保证利于防石击涂料的喷涂,如图6所示。

图6 车身沙石冲击处设计

4)空腔处的设计。空腔的设计,要能够保证电泳时电泳液的充分填充和排出,保证电泳漆膜厚度,以满足防腐蚀设计的要求。要特别注意预防电磁屏蔽现象,防止电泳漆膜的厚度效果差的情况出现。图7示出4种车身空腔处的设计对比。

图7 车身空腔处设计

3.2 材料设计

基于原电池原理,车身钣金材料的选择,将很大程度上影响车身腐蚀性能的高低。不同材料因电位的高低不同,相互接触时,在车身上形成不计其数的微小原电池。电位低的金属作为阳极,腐蚀速度增加;电位较高的金属作为阴极,腐蚀速度下降。高低电位金属产生极化,形成电偶腐蚀或双金属腐蚀。

世界各国的汽车行业在材料的选择上多使用单面或双面镀锌钢板以增强车身的抗腐蚀性。而近年来伴随着新材料和新工艺的不断涌现和使用,在一定程度上对车身防腐蚀性能的提高也起到了积极的作用。如铝合金、钛合金、含磷高强度冷轧钢板及纤维增强塑料复合材料的使用等[4]。

3.3 工艺设计

除了车身钣金结构及材料设计之外,制造过程的工艺措施设计在很大程度上也促进了车身抗腐蚀能力的提高。

伴随着科技的进步、材料的发展,越来越多的耐腐蚀材料被用于车身表面或者结构间隙,让工艺防腐蚀设计对车身抗腐蚀能力的作用比重愈发突显。

常见的工艺措施设计为:涂胶防腐、电泳漆膜防腐、表面镀层防腐及注蜡防腐等。

3.3.1 涂胶防腐

涂胶是一种重要的弥补车身材料及结构性能欠缺的密封、防腐蚀工艺措施。通常使用的涂胶有折边胶、点焊密封胶、焊缝密封胶、隔振胶、抗石击PVC胶、玻璃密封胶、拇指胶、膨胀胶及粘接结构胶等。

折边胶、点焊密封胶、焊缝密封胶、隔振胶、抗石击PVC胶、玻璃密封胶及粘接结构胶,均涂抹在钣金层间隙或钣金表面来抵御外界环境腐蚀,以达到防腐蚀的目的。

拇指胶是用来填充和弥补结构设计中钣金搭接之间的工艺缺口,起到密封防腐蚀的作用。

膨胀胶主要应用于空腔隔断密封,依据空腔的结构形式,设计为与之相依附的预成型产品,在经过涂装高温烘烤后膨胀充填预设空腔。膨胀胶的使用提高了整车的NVH性能、密封性和防腐蚀性能;对于不可避免的电磁屏蔽大空腔结构,膨胀胶的采用不失为一种良好的防腐蚀措施。

3.3.2 电泳漆膜防腐

电泳漆膜作为车身表面涂装的底漆,为其他漆层提供很好的附着层,也是主要的防腐漆层;电泳漆层的前处理层——磷化层,虽厚度仅有2 μm左右,却为电泳漆膜提供了很好的底层;中涂层在石子击打到车身上时,可以起一定的缓冲作用,为电泳漆膜的保护层;清漆和色漆为最外层漆膜,主要起装饰作用。白车身涂层一般的组成层,如图8所示。

图8 白车身基材表面涂层组成层

电泳漆膜作为车身重要的防护涂层,不仅为其上漆层提供均匀的底漆层,还可以使因必须的结构设计而不易喷涂的部位附着一层防腐蚀涂层。但由于车身结构设计的不合理或不可规避,常出现电泳缺陷,影响车身的防腐蚀能力,所以车身结构的设计对电泳效果有着决定性的影响。

3.3.3 表面镀层防腐

表面镀层防腐作为基材的工艺处理措施,根据电化学反应的原电池原理,更好地为基材增加了一层防腐蚀镀层。比如:镀锌、镀铜、镀铝、镀镍、镀锡和达克罗等。

对于车身钣金的防腐蚀,通常采用镀锌处理来增加车身零部件的防腐蚀能力。镀锌根据生成镀锌层的工艺不同,可分为电镀锌和热镀锌。

3.3.4 注蜡防腐

当因车身空腔结构缺陷引起电磁屏蔽,使车身钣金表面不能形成电泳漆膜,或是电泳漆膜较薄,而车身空腔结构又不便于优化时,通常在空腔内进行注蜡处理,来达到防腐蚀要求。

3.4 车身密封设计

从防腐角度来讲,车身的密封设计,是为了防止泥水、碎沙石和灰尘进入车身空腔,长时间滞留,而加剧车身的腐蚀。

构成车身的零部件,由于模、夹、检具的定位,装配避让和通过,以及工艺通过性(如排气孔及漏液孔等)等,会设计主副定位孔、避让孔、过孔和工艺孔等。在整车装配完成后,为保证车身防水、防尘和降噪的密封性,对于不再使用的孔,连通车身内部空间以及部分其他位置的孔,必须进行密封设计。

车身钣金孔的密封,可采取的方式包括堵盖、堵片、密封胶条及涂胶等。

3.4.1 堵盖密封

堵盖是车身封堵工艺孔常用的密封方式。堵盖的形式和材料需要根据耐高温、耐老化、耐油、耐溶剂等使用环境以及装饰要求来确定。

堵盖一般使用在涂装和总装。对于用于涂装的堵盖,由于要经过高温和油漆喷涂,堵盖的材料要能够耐高温、耐油及耐溶剂,一般要求能够耐受160℃/h的高温。

对于一些密封要求较高的部位应使用热熔堵盖,如顶盖上的工艺孔,这些孔密封不良容易导致漏水。热熔堵盖的材料一般为乙酸乙烯脂,随白车身入涂装烘房时发生热熔,与钣金粘连在一起,起到很好的密封作用。

3.4.2 堵片密封

封堵车身内部孔、内部过孔或是产品升级预留孔等,主要使用堵片封堵,使用操作简单方便。一般这些孔不大,也不至于直接形成车身内外空间连通。堵片的形式和材料也需要根据耐高温、耐老化、耐油、耐溶剂等使用环境以及装饰要求来确定。

3.4.3 密封胶条密封

密封胶条主要应用于门洞止口、钣金孔以及钣金搭接止口边,防止泥水等因进入车厢内部、搭接缝隙,甚至内外板空腔,不易排出,腐蚀内板及加强板,进而影响整车的使用寿命。

3.4.4 涂胶密封

涂胶密封在3.3.1节中已经涉及,涂胶的目的就是从缝隙、空间来隔断腐蚀介质的介入,涂覆在钣金表面来隔离腐蚀介质,达到防腐蚀的结果。

3.5 金属表面涂覆非金属

金属表面涂覆的材料可以是金属,也可以是非金属,同样也都可起到防腐蚀的作用。

金属表面涂覆金属,是依据电化学反应的原电池原理,通过牺牲涂覆层金属来保护钣金表面,达到防腐蚀效果。在3.2节和3.3.3节中已均有提及。

基于钣金腐蚀的基本原理,金属表面涂覆非金属正是采用将钣金表面与可腐蚀的环境因素隔离,进而达到保护钣金的效果。

防腐层的材料可以是油漆涂料、沥青、阻尼板、加强垫、陶瓷及塑料等非金属元素。

4 结论

车身防腐蚀设计是一门复杂的多学科配合学科,要达到相应的产品品质要求,只有从各个层面考虑车身防腐结构的布置实施,并结合车身现有的工艺水平,进行同步工艺分析,规避风险结构,才能利于制造生产,最终保证车身防腐性能满足要求。

文章通过对车身设计及制造过程中常见防腐蚀措施的总结与描述,揭示了车身防腐常见的设计与工艺等方法,且实际应用中尚未发现更为难以解决的防腐蚀问题,为清晰地了解车身防腐蚀方法提供了认知和支持。相信未来的防腐蚀措施会持续涌现和不断地创新发展,防腐的时效性也将不断提高。