环保型水性可喷涂减振材料在车身上的应用

2016-08-20赵常虎刘辉晖王镝陈丽华

赵常虎 刘辉晖 王镝 陈丽华

(泛亚汽车技术中心有限公司)

随着汽车工业的不断发展,对汽车舒适性和环保性的要求也越来越高。传统车身地板区域使用的减振材料为沥青减振片[1],该材料尽管成本较低,但是在低温下减振降噪性能欠佳,并且在极端高温下会产生对人体有害的物质,因此国际上一直在努力开发减振降噪性能更优并具有环保性的替代材料。文章自主开发了环保型水性可喷涂减振材料(LASD),在通过了实验室材料级别和整车级别开发和认证后,成功应用于所开发项目。

1 环保型水性可喷涂减振材料LASD介绍

可喷涂减振材料简称LASD(Liquid Applied Sound Damper),如图1所示,是一种环保型水性高分子树脂减振材料[2],其化学组成,如表1所示。该材料在油漆车间喷涂后固化成膜,可以对通过钣金结构传入乘客舱的车外噪声起到隔离作用,也可以降低钣金零件的振幅,从而降低结构的辐射噪声。

图1 用于车身的水性可喷涂减振材料(LASD)

表1 水性可喷涂减振材料(LASD)主要成分及功能

2 LASD的施工工艺

LASD通常在油漆车间施工,通过机器人进行在线喷涂。喷涂机器人按照设定程序将液态LASD喷涂在经过电泳烘烤的车身钣金上,而后利用中涂油漆烘房的烘烤完成固化并粘贴在钣金上,其工艺顺序,如图2所示。

图2 LASD工艺顺序

完成LASD喷涂的车身在中涂工艺之前需要对其覆盖区域进行在线测量。通常可以使用在线白光测量方式,以快速并准确地和设备内存储的LASD设计数模进行自动比对,在超过预设公差时报警。

3 LASD的主要技术优势

LASD相比传统的沥青型减振材料在气味、多环芳烃、施工性、轻量化及NVH 5个方面具有显著的技术优势,使得LASD成为近年来车身阻尼材料的重要发展方向。

3.1 更低的车内异味气体散发

伴随着汽车进入家庭步伐的加快,社会公众的环境意识和自我保护意识不断提高,对直接关系身体健康的车内空气质量日益关注,其中最容易被客户感知的就是车内异味散发,而整车厂为提高整车NVH性能,需要不断提高车厢密闭性,一旦舱内零件有气味散发,更加容易聚集而引起客户主观感受变差[3-4]。

传统沥青型减振材料以沥青为基材,在常温下便有可以主观感觉到的令人不悦的气味;在高温下,气味挥发会加速,将对乘员舱内的空气质量产生不利影响。LASD材料以树脂材料为基材,溶剂为水,对温度敏感性低,并且在干态和湿态下几乎没有令人厌恶的气味产生,可以有效提升客户的驾乘感受。采用GMW3205规范,进行LASD的气味等级评估试验,取6次评估的平均值,如表2所示。从表2可以看出,LASD满足材料标准要求。

表2 LASD的气味散发性

3.2 不含致癌物质多环芳烃

传统沥青基减振材料由于基材原因,会释放微量的有毒有害物质;同时由于国内缺乏相关强制性法律法规约束,沥青基减振材料存在供应链污染风险,可能放大污染物质含量;而假如用煤焦油沥青混杂替代石油沥青,将存在严重健康风险,需要严控供应链才能尽可能减小沥青基材带来的健康风险[1]。LASD属于树脂材料,并且以水为溶剂,从基材上杜绝了沥青类材料的使用,具有优良的环保性能。表3示出某公司使用的LASD中多环芳烃的检测数据。

表3 LASD多环芳烃检测数值mg/kg

3.3 良好的施工工艺性

传统沥青型减振材料为模切片[5],在油漆车间需要人工安装,人机工程性差,容易引起操作工人的腰肌劳损。并且在安装过程中往往会产生粉尘,对后续的油漆工艺产生不利影响。此外,传统沥青基减振材料对温度较敏感,低温环境下脆性增大,高温环境下黏性增加,在冬季施工过程中容易破碎,而在夏季施工中又容易产生背衬粘连现象,影响施工性能。

而LASD为液态材料,使用机械手进行喷涂,避免了人工操作,也避免了固态材料的温度敏感性,具有更好的施工工艺性能;同时解放了生产线工人,提高了生产效率,符合汽车工业标准化和机械化的发展趋势。

3.4 轻量化

传统沥青型减振材料的厚度一般在2.0~4.0 mm,在整车中质量在10~20 kg,质量较高。LASD材料由于具有更高的阻尼系数,在保持相同NVH性能的前提下可以使用更低的厚度,通常在2.5 mm左右,从而显著降低质量。表4示出3款车型使用LASD后的质量变化情况,其减重效率在20%~30%。

表4 LASD轻量化效率

3.5 更好的NVH性能

传统沥青减振材料在0℃以下的阻尼性能较低,而LASD属于树脂材料,在宽广的温度范围内具有更高的阻尼减振性能,其和传统沥青减振材料的阻尼系数对比测试结果,如图3所示。

图3 LASD和沥青片的阻尼系数对比

4 LASD的材料开发认证流程

LASD材料属于油漆车间使用的散装材料,其在油漆车间生产线上正式应用之前要经过材料性能试验、车内空气质量(VIAQ)试验及可喷涂性试验的认证,各试验项目及内容,如表5所示。

表5 LASD材料开发认证试验项目

5 LASD设计过程

LASD材料适用于车身地板以及车身开闭件外板内表面,比如:防火墙、前后地板、车顶盖、前后车门外板、发动机盖外板及后备箱盖外板等位置。由于LASD属于减振零件,其设计的优劣直接影响NVH性能和成本。其设计基本分为3个阶段。

5.1 喷涂区域设计

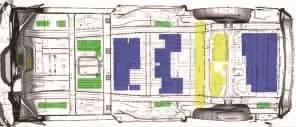

在前期设计阶段,一般根据以往项目或者上代车型的振动激励作为输入,通过CAE分析得到钣金上的高应变能区域,该区域为车身上振幅较高的区域,也是减振材料LASD应该布置的区域,如图4中的绿色位置所示。

图4 LASD在车身上的喷涂区域示意图

5.2 基于工艺要求的设计更改

在中期优化设计阶段,LASD的喷涂区域需要根据油漆车间具体喷枪的尺寸规格对覆盖面积进行可制造性调整,同时需要考虑LASD与周边零件的关系。图5示出在考虑喷涂公差情况下LASD与周边零件的建议设计距离要求。

图5 LASD与周边零件的设计距离要求

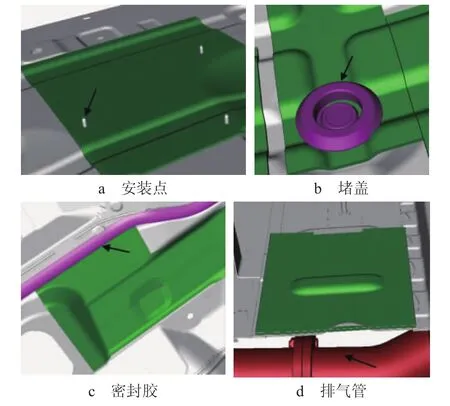

另外,LASD的设计还需要考虑4种情况,如图6所示。1)有总装零件安装点的区域不能有LASD,因为LASD喷涂到螺栓上可能会导致扭矩的衰减,如图6a所示;2)有堵盖零件安装点的区域需要考虑堵盖材料和LASD之间的粘结强度,如图6b所示;3)附近有油漆车间密封胶的区域需要避让,避免2种材料由于收缩系数不同而产生内应力,导致LASD或者油漆密封胶开裂,如图6c所示;4)排气管附近区域温度超过LASD耐温要求时,需要加装排气管隔热罩,如图6d所示。

图6 LASD设计需注意区域

5.3 喷涂厚度优化

在样车制造阶段,需要根据路试中得到的整车实际振动频率信息对厚度进行优化。对于高频振动区域,需要增加厚度以增强隔声性能,如图7中蓝色区域所示,此处LASD厚度由初始设计的2.5 mm提高到3.0 mm。在低频振动区域可以适度降低厚度,以达到成本和性能的最佳平衡,如图7中黄色区域所示,此处LASD厚度由初始设计的2.5 mm降低到2.0 mm。

图7 LASD厚度优化区域示意图

6 LASD整车认证

LASD按照设计喷涂区域进行在线机器人喷涂,经过中涂烘烤的烘烤固化并完成整车装配后,还需要搭载在样车上进行整车级别的认证,主要包含:

1)整车NVH验证。整车NVH试验主要考核材料的隔声和减振性能,要求材料在高低温环境以及宽频率段内均具有满足要求的NVH性能。

2)整车耐久验证。整车耐久试验考核材料在高低温环境以及交变和冲击载荷下的性能,在路试中不应产生开裂,剥离以及其他破坏性失效模式。

7 结论

文章介绍了自主开发的环保型水性可喷涂减振材料(LASD)开发和应用的全过程,从相关材料试验可以看出,LASD与传统预成型沥青减振片相比较,其技术优势为:1)更低的气味散发,提升客户的驾乘感受;2)不含多环芳烃,降低了乘员的健康风险;3)更好的施工工艺性,提高了生产线效率;4)使用高阻尼特性的树脂,获得更高的NVH性能;5)在相同NVH性能条件下具有轻量化的优势。相关整车级别试验也验证了该材料的实际减振降噪性能以及耐久性能,为企业践行“绿色制造”的战略提供了强有力的技术支持。