生产低温用风电球墨铸铁实践

2016-08-13姜兆健大连橡胶塑料机械有限公司辽宁大连116039

姜兆健(大连橡胶塑料机械有限公司,辽宁 大连 116039)

生产低温用风电球墨铸铁实践

姜兆健

(大连橡胶塑料机械有限公司,辽宁 大连 116039)

结合生产实践,分析了中型风电低温用高韧性球墨铸铁件QT400-18Al主箱体,发现冲击功达不到验收要求,主要可能是因为炉料加入比例不符合规范,化学成分不准确,处理铁水时间过长,终硅量值比较大,造成石墨球圆整度不足,且数量较少,白口倾向增加,铸件强度增大,韧性降低,冲击功降低,使铸件达不到在寒冷地区的使用条件。本文通过调整废钢加入量和终硅量,通过实验,生产出合格的低温抗冲击球墨铸铁。

QT400-18Al;废钢加入量;终硅量

这几年,对清洁能源的需求增大,风能是其中重要的能源,风力发电迫在眉睫。风电用球铁发展迅速,例如我公司生产的主箱体是风力发电的主要结构件之一。轮廓尺寸是Φ2 560 mm×1 011 mm,毛重7.16 t,出铁水11 t,主要壁厚25 mm,材料QT400-18Al。力学性能验收标准:附铸抗拉强度(σb)≥370 MPa,延伸率≥18 mm,硬度≥120~175 HBS,冲击功(Ak)≥12 J。采用15 t中频电炉熔炼铁水,自冷硬呋喃树脂砂造型、制芯。

1 生产过程

1.1炉料组成

抚顺核电球墨生铁以及废钢。其中球墨生铁占90%, 化 学 成 分 为:C4.1%,Si0.57%,Mn0.07,P0.023%,S0.017%。废钢占10%,均为A3钢。

1.2合金料

球化剂、加入量为1.05%~1.5%;长效孕育剂,加入量视具体情况而定。

1.3铁液化学成分

原铁液化学成分:C3.8%~3.9%,Si1.3%~1.4%,Mn≤0.3%,P≤0.05%,S≤0.02%

铁液终化学成分:C3.6%~3.7%,Si2.3%~2.5%,Mn≤0.2%,P≤0.05%,S≤0.015%

1.4浇注工艺

熔炼铁水时间和出铁时间尽量缩短,扒渣应尽快进行。出炉温度1 430~1 450℃(视铁水包具体情况而定),浇注温度1 340~1 350℃,浇注时间60~70 s,从出炉到铁水浇注完毕,时间不超过30 min。

1.5最终化学成分

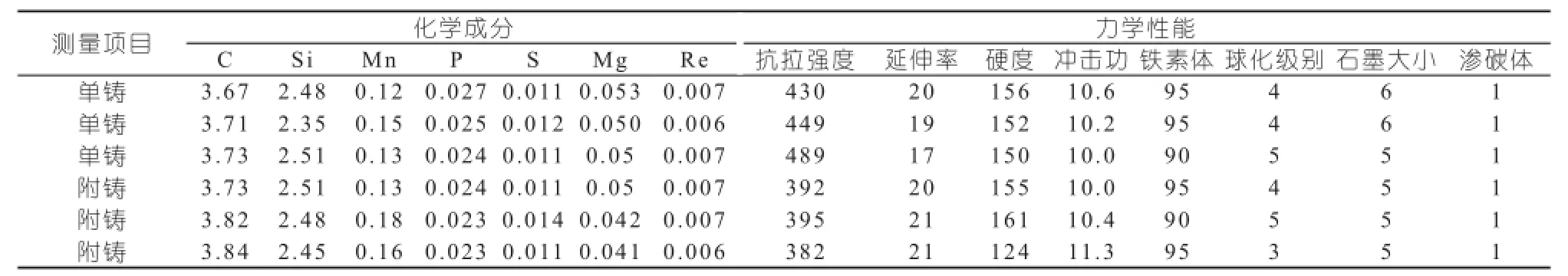

采用公司光谱仪分析化学成分,化学成分及力学性能检测结果如表1所示。

从表1中可以看出,抗拉强度未达到目标,冲击功较低,不能达到验收标准。为此,将球墨生铁与废钢的加入比调为4:1。

2 实验过程

2.1废钢加入量改为20%

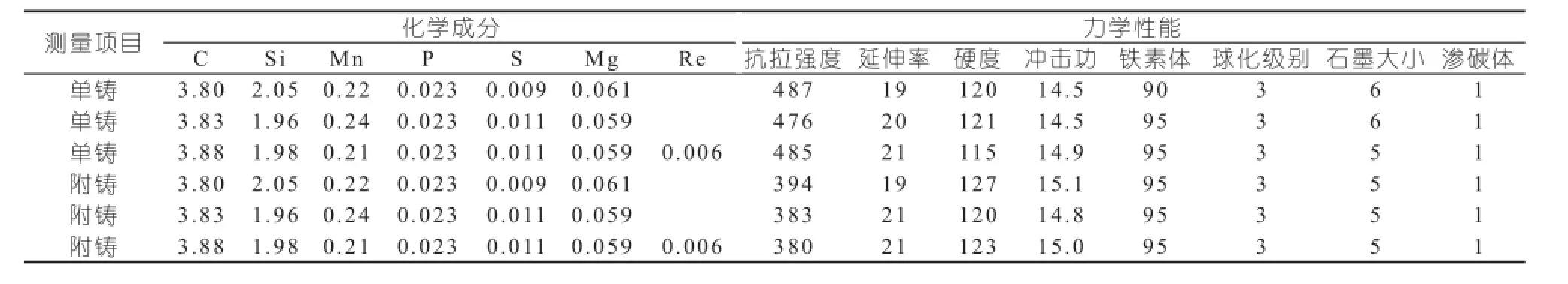

从表2可以看出,单铸及附铸试块的抗拉强度基本不变,冲击功值增加。但是随着废钢加入量的增大,单铸及附铸延伸率有所降低,硬度降低。查阅近几年高韧性球铁的生产资料和经验,发现终硅量对于冲击功数值有很大影响。于是,降低终硅量,继续做实验。

2.2终硅量改为2.1%左右

从表3中看出,延伸率和冲击功数值明显增大,但仍有个别数值达不到要求,实验结果也很不稳定。生产经验告诉我们,硅含量在一定范围的降低会增加铸件的冲击功,但是硅含量太低,容易出现球化和孕育不良,石墨球不圆整,影响铸件的基体结构,白口倾向大大增加,降低铸件的使用性能。如试验中有一组数据C3.78%,Si1.77%,Mn0.22%,P0.023%,S0.013%,Mg0.043%,Re0.006%,单铸试棒抗拉强度仅有410 MPa,延伸率13 mm,冲击功6.5 J。故无法通过大幅降低硅含量,来提高冲击功。根据以往的生产经验,再次提高废钢加入量进行试验。

表1 废钢加入量10%、终硅量2.5%左右,单铸及附铸的分析结果

表2 废钢加入量20%、终硅量2.5%左右,单铸及附铸的分析结果

表3 废钢加入量20%、终硅量2.1%左右,单铸及附铸的分析结果

表4 废钢加入量30%、终硅量2.1%左右,单铸及附铸的分析结果

2.3废钢加入量30%

通过此次试验,从表4可以看出,试验结果是比较让人满意的,所有验收指标均达到要求,尤其是冲击功,在试验中的个别数值最高达到了16 J。

3 结果分析

影响球墨铸铁冲击功的因素主要有废钢加入量及终硅含量。硅能细化石墨,提高石墨球圆整度,但是降低铸件冲击韧性;废钢中杂志元素较少,尤其是S含量非常低,成分较稳定,由于废钢加入量增大,增碳剂的使用势必要增加,增碳剂本身有孕育效果,具有很好的促进石墨化倾向,铸件的基体晶粒组织会均匀化、细化,提高铸件的冲击功。

4 结论

我公司生产高韧性球铁时,当废钢加入量为10%、终硅量2.5%左右时,铸件冲击功比较低;当废钢加入量增加到20%、终硅量2.1%左右时,铸件冲击功增加,但未达到验收要求;当废钢加入量达到30%,终硅量2.1%左右时,铸件冲击功最大,铸件各项验收指标也全都符合。需要注意的是,不能为了追求大的冲击功,盲目降低终硅量,会造成球化不良,铸件绝废。

综上所述,生产低温用高韧性风电球铁件,废钢加入量应为30%,终硅量最好为2.1%左右。

[1] 朱长春.大型风电球墨铸铁件的生产实践,一重技术,2010.

[2] 俞旭如,李川度,蔡佳佳.风电球墨铸铁件生产技术及最新发展,现代铸铁;2011.

(R-03)

Production of low temperature wind power ductile iron

TQ323.5

1009-797X(2016)14-0029-02

B

10.13520/j.cnki.rpte.2016.14.008

姜兆健(1987-),男,本科,主要从事铸造熔炼工作。

2016-01-15