基于随机振动响应相干函数的梁结构损伤检测

2016-08-04张宇飞王山山甘水来

张宇飞, 王山山, 甘水来

(1.河海大学 力学与材料学院工程力学系,南京 210098; 2. 上海外高桥造船有限公司,上海 200137)

基于随机振动响应相干函数的梁结构损伤检测

张宇飞1, 王山山1, 甘水来2

(1.河海大学 力学与材料学院工程力学系,南京210098; 2. 上海外高桥造船有限公司,上海200137)

损伤通常会减小结构的刚度,增加结构动力响应的非线性程度,基于该原理,提出了基于随机振动响应相干函数的梁结构损伤检测的方法,并推导出判别损伤的改进型局部损伤因子(MLDF)。该法考虑了结构本身非线性和系统噪声的影响,提高了检测精度,根据MLDF出现的位置以及大小可以对损伤进行定性和定量的分析。通过不同工况下悬臂梁的随机振动试验研究,验证了该方法对识别梁结构单裂缝损伤与多裂缝损伤的准确性和可靠性,表明此法可有效地检测梁结构中损伤的程度和位置。

悬臂梁;损伤检测;相干函数;随机振动;非线性

梁结构是一种结构中承受荷载的主要部分的常用结构。梁结构在使用过程中由于各种原因会产生不同程度的损伤。这些结构中存在的损伤往往会影响结构的正常使用, 严重的损伤还会产生灾难性的后果。 所以梁结构的损伤检测问题一直在航空、机械以及土木工程等领域受到研究者的关注和重视。

结构的损伤会导致结构的动力特性及动力响应发生变化, 由此可通过检测结构动力特性及动力响应来确定结构的损伤。通常用到的基于振动理论的结构损伤检测方法主要是利用频率、振型等模态参数的变化来确定结构的损伤[1-2]。而频率反映的是结构的整体特性,难以对结构进行损伤定位。振型模态能在一定程度上反映结构的位置信息,但对损伤识别不敏感。为了提高检测损伤的精度,又在上述方法的基础上提出了改进的模态参数法、频响函数法、模态应变能法等[3-5]。结构的破坏通常是由局部构件开始,因此,对局部损伤的检测就显得尤为重要。Pandey等[6]提出了一种以曲率模态作为识别和定位结构损伤的方法。通过对悬臂梁和简支梁模型的研究,表明曲率模态对局部损伤较为敏感,能够有效的检测损伤并对其定位。雷家艳等[7]通过对钢框架结构的试验研究,验证了基于随机振动响应互相关函数的结构损伤检测法的简易性与有效性。Wang等[8]通过对不同损伤量级的三维钢框架结构试验研究,得出了局部损伤与结构动力特性之间的关系。高海洋等[9]提出了基于频响函数虚部的板结构损伤检测法,并指出该方法对实际工程中板结构的损伤定位具有指导意义。王山山等[10]提出了检测损伤的局部因子法,并证明了该方法在检测和定位损伤方面的有效性与简便性。

从现有的研究来看,对结构局部单个或者多个损伤进行准确、有效的检测和定位仍然是目前的主要研究方向。另外,随着计算机图形学和图形处理技术的发展,可视化技术已被广泛的应用于医学、气象学和水文学等领域。损伤检测可视化概念[11]自从被引入损伤检测领域以来,因其具有直观明了的特点,所以受到越来越多研究者的关注。本文基于随机振动响应相关函数,应用检测损伤的改进型局部损伤因子(MLDF),对梁结构进行损伤检测研究。通过对悬臂梁在无损、单一损伤和多损伤情况下的试验分析,验证了该方法的准确性和可靠性。并将数据结果进行分层可视化处理[12],使得检测结果能够直观的呈现出来,便于应用于实际工程中。

1理论依据

在随机过程中,设x(t),y(t)分别是结构中的两个不同点的随机振动信号,且x(t),y(t)均是各态历经的平稳随机过程。定义x(t)x(t+τ)和y(t)y(t+τ)的数学期望分别为x(t),y(t)在时刻t和t+τ之间的自相关函数,即:

Rxx(τ)=E(x(t)x(t+τ))

(1)

Ryy(τ)=E(y(t)y(t+τ))

(2)

定义x(t)y(t+τ)的数学期望为随机过程x(t),y(t)的互相关函数,即:

Rxy(τ)=E(x(t)y(t+τ))

(3)

对于各态历经的平稳随机过程,Rxx(τ),Ryy(τ)和Rxy(τ)均与t无关,只是时差τ的函数,即式(1)~(3)可以表示成如下形式:

(4)

(5)

(6)

自功率谱密度Sxx(ω)和Syy(ω)分别为Rxx(τ)和Ryy(τ)的傅里叶变换,即:

(7)

(8)

同理可得随机过程x(t)和y(t)的互功率谱密度Sxy(ω)为:

(9)

由式(7)~(9)可得广义相干函数:

(10)

式(10)中0≤γxy(ω)≤1,广义相干函数值的大小表示结构不同位置之间的线性程度。当γxy(ω)=1,表示完全线性;当γxy(ω)=0,表示完全非线性;当0<γxy(ω)<1,表示有不同程度的非线性。结构中的损伤通常会减小局部结构的刚度,从而相应地增加了结构局部之间的非线性程度。因此,可以通过γxy(ω)的大小来检测损伤。

定义局部损伤损伤因子(LDF)为:

(11)

定义系统影响系数(SEC)为:

(12)

为了消除结构本身非线性与检测系统噪声的影响,定义改进型局部损伤因子(MLDF)为:

MLDF=LDF-SEC

(13)

由式(10)~(13)可得:

(14)

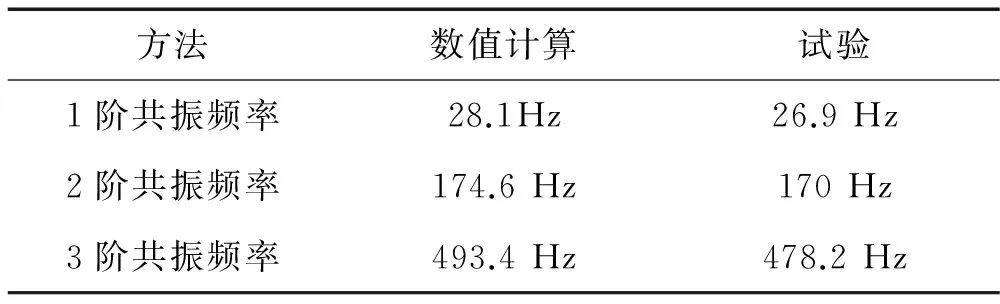

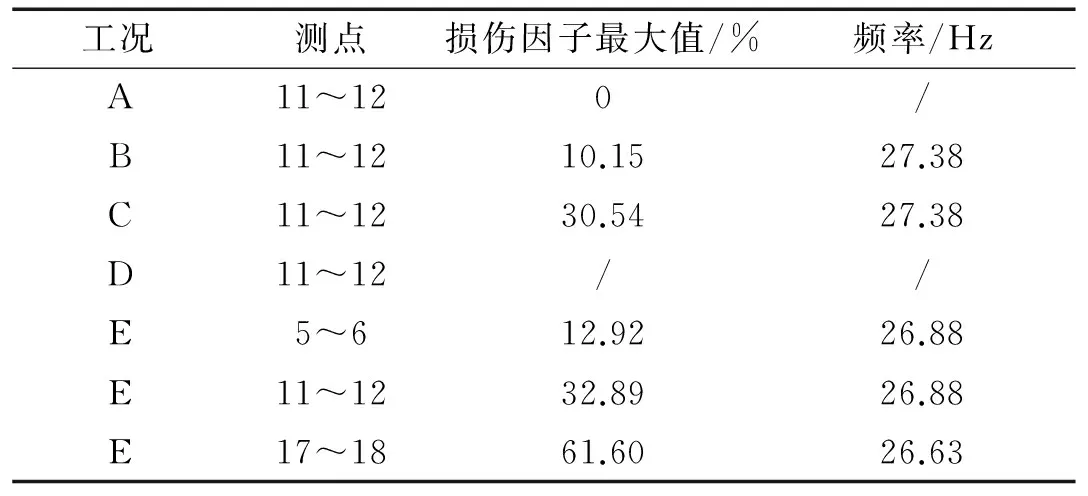

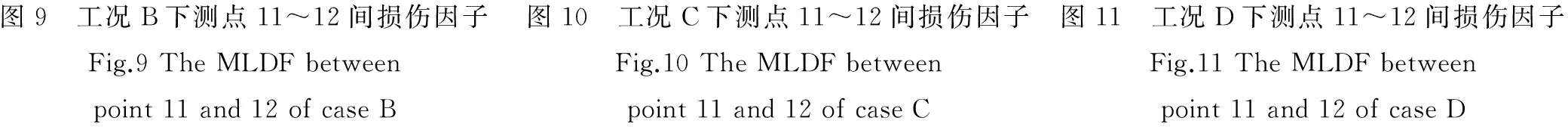

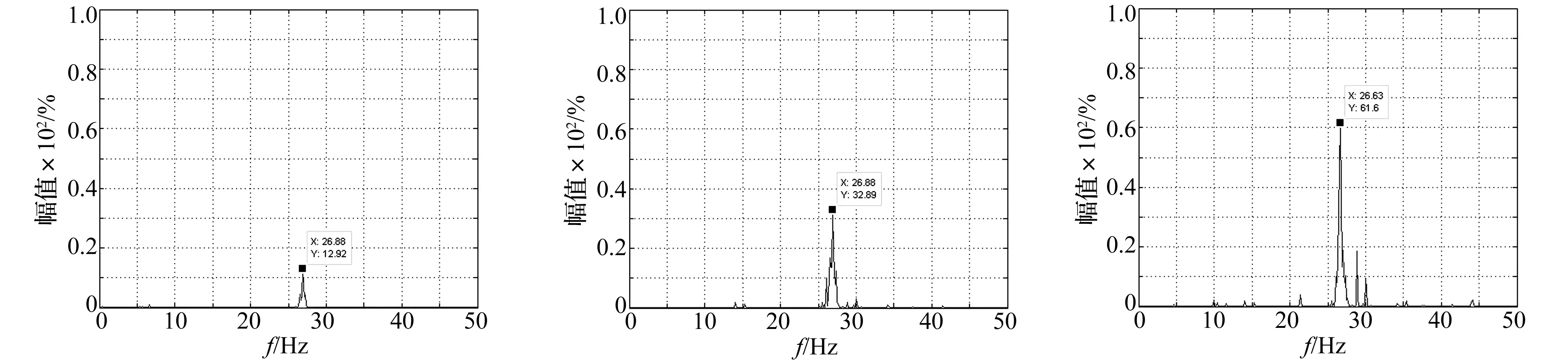

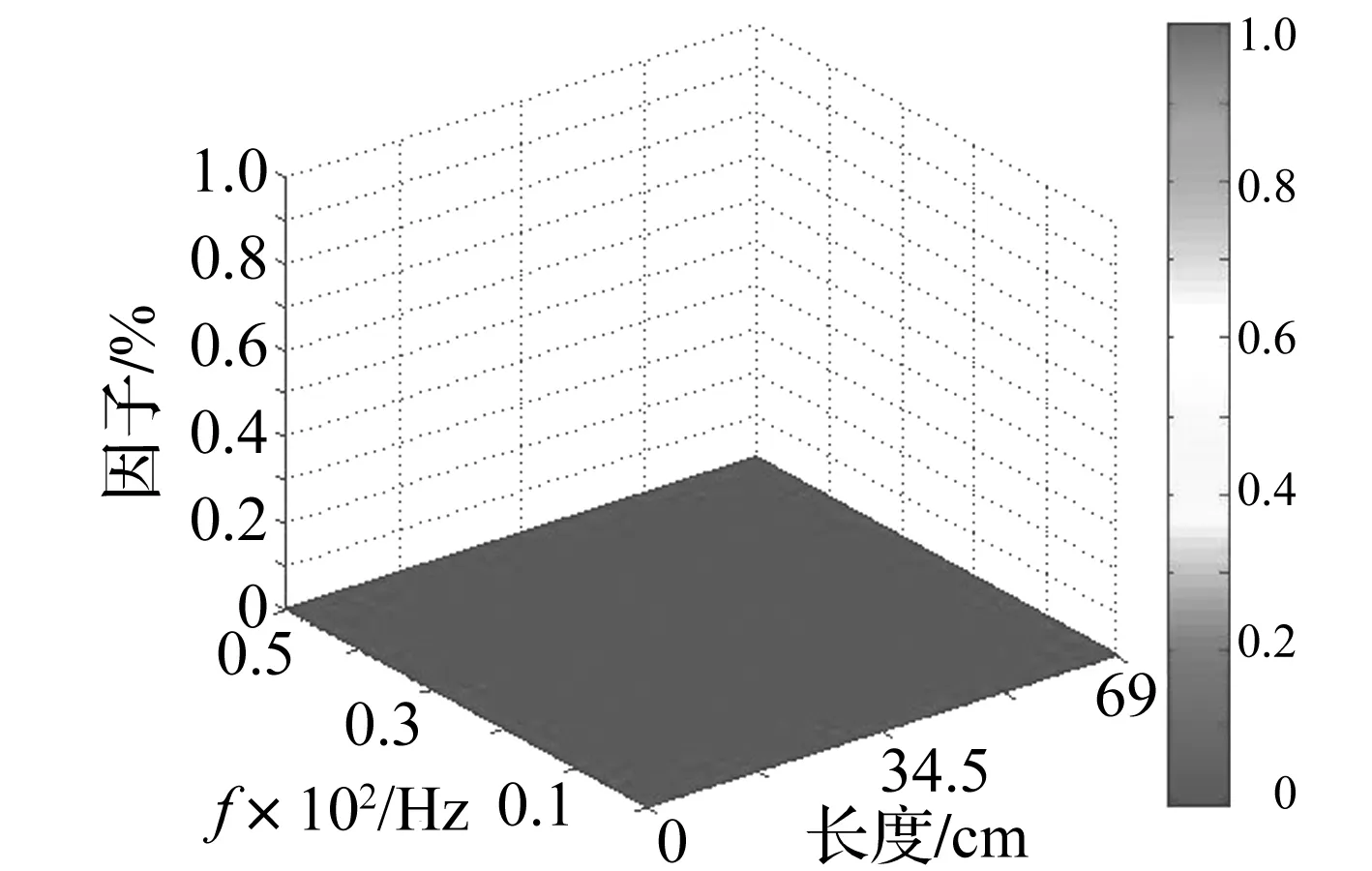

式(14)中0≤MLDF≤100%,可由MLDF的大小来判定损伤。当MLDF=0时,表示结构不存在损伤;当0 2试验研究与分析 2.1试验慨况 试件为两个悬臂梁,材料为钢Q235,尺寸为690 mm×16 mm×16 mm,如图1。激励采用DY-300-2-6电动振动系统施加。激励的功率谱密度大小为0.5(m/s2)2/Hz,激励的频率带宽为20~40 Hz。试验中采用两台激光扫描仪(型号分别为PSV-400与RSV-150)进行数据采集,如图2,相比与传统传感器该仪器对于实验试件无任何质量附加,测量快速准确。 图1 悬臂梁与振动台Fig.1 Cantilever beam and shaking table 图2 激光扫描仪Fig.2 Polytec scanning vibrometer 图3 测点布置图Fig.3 Measuring points 在梁上每隔3 cm选取一个测点,共24个测点(0~23号),如图3。每相邻两点作为一组进行测量。试验在以下五种工况下进行:① 无损;② 梁中部(345 mm处)存在5 mm深裂缝;③ 梁中部存在10 mm深裂缝;④ 梁中存在15 mm深裂缝; 梁上端(165 mm处)、中部(345 mm处)、下端(525 mm处)分别存在13 mm、9 mm和5 mm深的裂缝。工况①~④在1号试件上进行,工况⑤在2号试件上进行。 2.2试验结果与分析 由数值模拟计算与共振试验测得的悬臂梁前三阶共振频率如表1所示,图4为数值模拟得到的一阶振型,图5为试验测得的一阶振型。 表1 悬臂梁共振频率 图4 数值模拟一阶振型图Fig.4 The fist modal of numerical simulation 图5 试验一阶振型图Fig.5 The fist modal of experiment 图6是典型试验结果,分别为工况A下11号和12号测点所得的速度时程曲线。 图6 典型速度时程曲线Fig.6 The typical velocity-time curve 根据以上测得的数据和式(10)~(13)可以求得工况A下的系统影响系数以及损伤因子(MLDF)。图7~8分别为工况A下的系统影响系数和测点11~12间的损伤因子曲线图。 图7 工况A下系统影响系数Fig.7 The SEC of case A 图8 工况A下测点11~12间损伤因子Fig.8 The MLDF between point 11and 12 of case A 由图7可得系统影响系数(SEC)最大值为0.957 6%,出现在27.63Hz处,该频率非常接近于共振试验和数值计算得出的一阶共振频率。并且可以看出激光扫描仪不易受电磁信号干扰。 同理可求得各工况下,各组测点间的损伤因子大小。图9~11分别为工况B~D下测点11~12间的损伤因子曲线图,图12~14分别工况E下测点5~6、11~12和17~18间的损伤因子曲线图。 将以上数据的结果汇总如表2所示。 表2 各工况下损伤因子最大值 由以上试验结果可知,在单裂缝情况下,当损伤为0时(工况A),损伤因子最大值为0;当损伤为5 mm时(工况B)和10 mm时(工况C),损伤因子最大值分别为10.15%和30.54%,此时对应的频率均为27.38 Hz,损伤因子最大值出现在结构一阶共振频率附近;当损伤为15 mm时(工况D),此时梁基本处于断裂状态,损伤因子无规律可循。在多裂缝情况下,下部、中部和上部损伤因子最大值分别为12.92%、32.89%和61.6%,此时对应的频率分别为26.88 Hz、26.88 Hz和26.63 Hz,损伤因子最大值出现在结构一阶共振频率附近。相比与单裂缝的情况,多裂缝损伤因子最大值对应的频率略小。 上述试验结果表明,改进型局部损伤因子法(MLDF)能够有效的检测单裂缝损伤和多裂缝损伤。 3损伤定位与分层可视化 随着信号采集技术与数字图像处理技术的发展,使得运用动力学特性检测损伤领域的可视化成为了可能。 图9 工况B下测点11~12间损伤因子Fig.9TheMLDFbetweenpoint11and12ofcaseB图10 工况C下测点11~12间损伤因子Fig.10TheMLDFbetweenpoint11and12ofcaseC图11 工况D下测点11~12间损伤因子Fig.11TheMLDFbetweenpoint11and12ofcaseD 图12 工况E下测点5~6间损伤因子Fig.12TheMLDFbetweenpoint5and6ofcaseE图13 工况E下测点11~12间损伤因子Fig.13TheMLDFbetweenpoint11and12ofcaseE图14 工况E下测点17~18间损伤因子Fig.14TheMLDFbetweenpoint17and18ofcaseE 本文运用激光扫描仪对试件进行了全局测量,获得了大量精确值。将这些数据导出,并用MATLAB进行编程计算便可以得到梁沿长度方向各处的损伤因子的幅值,然后将这些数值映射为图像中的颜色,用不同颜色来区分不同的特征,进而达到呈现损伤的目的。 图15~18分别为工况A~C和工况E的损伤信息可视图。由于工况D,梁基本处于断裂状态,造成损伤因子无规律可循,因此没有将工况D进行可视化处理。 图15 工况A损伤信息可视图Fig.15 The damage information visualization of case A 图16 工况B损伤信息可视图Fig.16 The damage information visualization of case B 图17 工况C损伤信息可视图Fig.17 The damage information visualization of case C 图18 工况E损伤信息可视图Fig.18 The damage information visualization of case E 从图15~18可以清晰直观的呈现梁位置-频率-改进型局部损伤因子之间的关系。随着损伤程度、损伤位置的不同,损伤处“尖峰”的位置、大小也不同,损伤处的颜色也由蓝色逐渐变成红色,说明该方法可以有效的判别和定位损伤。图18中,沿梁长度方向54 cm~57 cm段与66 cm~69 cm段也有“尖峰”凸起,这是由于试验误差加之损伤引起梁上部晃动造成。 4结论 本文应用基于随机振动响应相干函数的梁结构损伤检测法——改进型局部损伤因子法(MLDF)。损伤通常会减小结构的刚度,增加结构动力响应的非线性程度,基于该原理,MLDF值被用作确定结构损伤程度和位置的指标,由于考虑了结构本身非线性和系统噪声的影响从而提高了检测精度。通过不同工况下的悬臂梁试验研究表明了该方法的有效性。由于该试验过程中施加的激励与现场测试中常用的环境激励都是各态历经的平稳随机工程,这为MLDF检测法运用到实际工程中提供了保证。运用激光扫描仪(PLV)和数字图像技术使得检测信息可视化成为了可能,从而将复杂抽象的信息转化成了简单直观的图像,有利于推广和普及MLDF检测法在实际工程中的运用。 [ 1 ] Salawn O S. Detection of structural damage through changes in frequency:a review [J]. Engineering structures, 1997,19(9):718-723. [ 2 ] 王山山, 任青文. 基于振动理论的水工结构无损检测技术研究综述 [J]. 河海大学学报:自然科学版, 2004,32(5):550-556. WANG Shan-shan, REN Qing-wen. A review of vibration theory-based nondestructive detection technique for hydraulic structures [J]. Journal of HoHai University: Natural Science, 2004,32(5):550-556. [ 3 ] Thyagarjan S T, Schulz M J, Pai P E,et al. Detecting structural damage using frequency response functions [J]. Journal of Sound and Vibration, 1998,210(1):162-170. [ 4 ] Crden E P, Fanning P. Vibration based condition monitoring: a review[J]. Structures Health Monitoring, 2004,3(4):355-377. [ 5 ] Pandey M B,Samman M M. Damage detection from changes in curvature [J]. Journal of Sound and Vibration,1991,145(2):321-332. [ 6 ] 郭慧勇,李正良. 基于不完备频响函数的结构多损伤定性和定量识别 [J]. 工程力学,2007, 24(4): 13-17. GUO Hui-yong, LI Zheng-liang. Qualitative and quantative identification of multiple damages based on incomplete frequency response functions [J]. Journal of Engineering Mechanics, 2007, 24(4): 13-17. [ 7 ] 雷家艳,姚谦峰,雷鹰,等. 基于随机振动响应相关函数的结构损伤识别[J]. 振动与冲击,2011, 30(8): 221-225. LEI Jia-yan, YAO Qian-feng, LEI Ying,et al. Structural damage detection method based on correlation function analysis of vibration measurement data [J]. Journal of Vibration and Shock, 2011, 30(8): 221-225. [ 8 ] Wang Shan-shan, Ren Qing-wen. Relationship between local damage and structural dynamical behavior [J]. Science China Technological Sciences, 2012, 55(12): 3257-3262. [ 9 ] 高海洋,郭杏林,吴明勇. 基于频响函数虚部的板结构损伤检测方法研究[J]. 振动与冲击,2012, 31(12): 86-91. GAO Hai-yang, GUO Xing-lin, WU Ming-yong. Damage detection for a plate based on imaginary part of frequency response functions [J]. Journal of Vibration and Shock, 2012, 31(12): 86-91. [10] Wang Shan-shan, Ren Qing-wen, Qiao Pi-zhong. Structural damage detection using local damage factor [J]. Journal of Vibration and Control, 2006, 12(9):955-973. [11] Gros X E, Strachan P, Lowden D W, et al. NDT data fusion. In: Pro [J].of the 6th Eurpean Conf. on NDT, 1994, 1:31-35. [12] 聂振华,程颜良,马宏伟. 基于结构动力特性的损伤检测可视化方法 [J]. 振动与冲击,2011, 30(12): 7-13. NIE Zhen-hua, CHENG Yan-liang, MA Hong-wei. Visualization method for structural damage detection based on its dynamic characteristics [J]. Journal of Vibration and Shock, 2011, 30(12):7-13. A beam’s damage detection base on coherence function of its random vibration response ZHANG Yu-fei1, WANG Shan-shan1, GAN Shui-lai2 (1. College of Mechanics and Materials, Hohai University, Nanjing 210098, China;2. Shanghai Waigaoqiao Shipbuilding Co., Ltd, Shanghai 200137, China) A beam’s damage detection method based on coherence function of its random vibration was presented here. It was based on the principle that the nonlinearity of a structure’s dynamic responses increases after its local structure suffering a loss of stiffness due to damage. Furthermore, a modified local damage factor (MLDF) method was proposed. This method was capable of determining the presence, severity, and location of structural damage at the same time. By including the dynamic characteristics of the intact local structure in this method, the influences of structural nonlinearity, imperfections, and system noise were considered, so the accuracy of damage detection was improved. As a demonstration, the tests of a cantilever beam with different magnitudes of local damages were conducted to validate the proposed method. The experimental results indicated that the method can be used to detect single-crack and multi-crack of the cantilever beam accurately and reliably. cantilever beam; damage detection; coherence function; random vibration; nonlinearity 10.13465/j.cnki.jvs.2016.11.022 国家自然科学基金(11132003;51179064) 2015-04-07修改稿收到日期:2015-06-13 张宇飞 男,硕士生,1990年生 王山山 男,博士,教授,1965年生 E-mail:wss@hhu.edu.cn TU 317.1 A