L形截面轴承套圈冷辗扩数值模拟与试验

2016-07-25靳妍妍钱东升石磊

靳妍妍,钱东升,石磊

(1.武汉理工大学 材料科学与工程学院 现代汽车零部件技术湖北省重点实验室,武汉 430070;2.黄石哈特贝尔精密锻造有限公司,湖北 黄石 435000)

作为汽车关键部件之一,变速箱决定着汽车行驶性能,因此对变速箱轴承性能要求严格。但由于非对称轴承套圈的生产技术尚未突破,国内大部分轴承主要依赖进口,严重阻碍了汽车工业国产化进程。

环件轧制作为环件先进制造技术[1],是高性能轴承的主要生产方式之一,相比传统工艺,轧制(冷辗)所得环件晶粒细小、组织致密,由冷变形强化得到周向分布的织构,大大提高了锻件组织性能。但是目前我国环件轧制应用主要局限在矩形截面以及对称异形截面(如沟槽类)环件,非对称环件轧制工艺设计难,变形规律复杂,轧制技术在此类环件生产制造中的应用尚未普及。

为了揭示非对称环件轧制变形规律,相关学者对该领域展开了广泛研究。文献[2-3]以ABAQUS软件为平台,模拟了内台阶环件轧制的变形情况,得出了台阶环件轧制过程中的锻透规律。文献[4]等针对L形截面环件轧制过程中端面易出现缺陷等问题,用ABAQUS软件建立了三维有限元轧制模型,分析了各个端面的轴向宽展变形量,并且对各端面的应力、应变进行了分析。文献[5]通过理论分析、ABAQUS有限元模拟和1∶4铅试件轧制试验,研究了带外台阶环件的轧制变形规律。非对称环件轧制过程中直径增大与截面充型并非同步进行,金属流动和变形规律复杂,上述文献主要是在理论层面上对异形截面环件轧制成形规律和缺陷进行研究,然而实际生产中情况复杂,以上研究未能与具体产品相结合。

综上所述,有必要将环件轧制技术与环件生产制造相结合,根据产品实际情况设计加工工艺。因此,针对某变速箱用L形截面轴承外圈,设计冷辗扩工艺,利用ABAQUS软件建立三维有限元冷辗模型,通过有限元模拟分析其成形难度和缺陷,对冷辗毛坯和模腔进行优化,分析了进给速度对成形的影响,并进行试验验证。

1 L形截面套圈结构及冷辗工艺设计

该轿车变速箱用L形截面轴承外圈结构相对复杂,外壁为长台阶结构,零件结构如图1所示。

图1 L形截面外圈结构示意图

在零件的尺寸基础上加余量和公差,台阶轴向高度小,外径尺寸大,考虑到加工难度,台阶处加余块,锻件设计为L形,所得锻件如图2所示。

图2 锻件图

1.1 冷辗毛坯设计

初始冷辗毛坯设计主要依据锻件形状尺寸,锻件总体积为49 915.8 mm3;以台阶面为界,锻件分为大环和小环2部分。

根据经验,矩形截面与外锥形毛坯由于金属分配不合理,分别导致套圈大环、小环部分无法完成充型,故初始采用仿形L形截面毛坯。毛坯轴向高度H0=H=27 mm;轧制比取1.3,内径d0=46 mm;根据套圈锻件大、小环部分的体积分别等于毛坯大、小环部分体积[6]计算外径。 L形截面毛坯具体形状尺寸如图3所示。

1.2 冷辗模腔设计

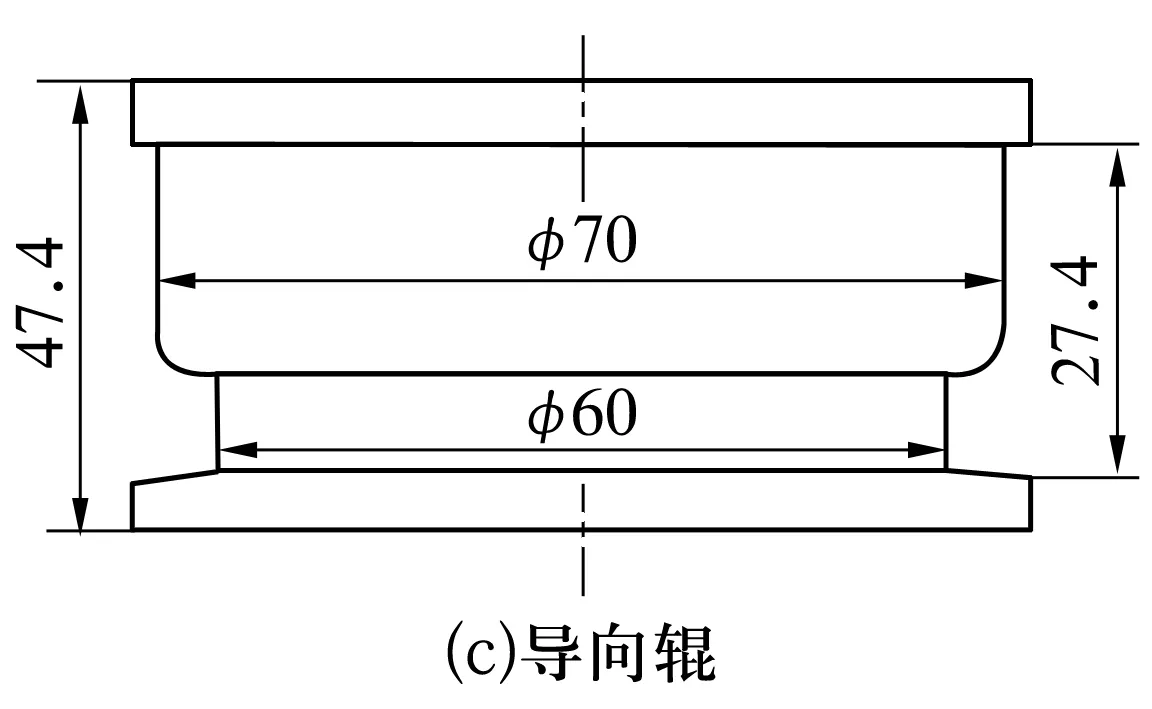

依据锻件图和生产设备设计模具。采用闭式模腔,整个套圈轮廓封闭在模腔内部,既保证冷辗过程中套圈轴向稳定性,又对端面的宽展变形起到约束作用。针对该锻件设计的模腔如图4所示,导向辊没有挡板和台阶。驱动辊和芯辊工作面尺寸如图5所示。

图3 L形截面冷辗毛坯

图4 L形截面套圈冷辗模腔

图5 轧辊工作面尺寸

2 套圈冷辗有限元模型建立

以在RIWA2型数控冷辗机上冷辗轿车变速箱用轴承套圈为例,根据套圈尺寸以及上述轧辊尺寸,结合实际冷辗机的设备参数和冷辗工艺参数,利用ABAQUS/EXPLICIT平台,建立该套圈冷辗扩三维有限元模型进行模拟计算,确定的相关冷辗参数见表1。

GCr15材料本构模型与物理性能参数参照文献[6],密度为7 850 kg/m3,弹性模量为209 GPa,泊松比为0.3。模型采用动力显式有限元算法,以避免隐式算法求解非线性大变形问题存在的时间浪费和计算不收敛问题[7],并且采用质量缩放技术,确定有效的质量缩放方法,在保证计算精度的前提下提高计算效率[8]。冷辗毛坯设置为可变形体,轧辊设置为解析刚体,网格划分采用ALE自适应网格划分,三维八节点线性缩减单元。轧辊与套圈之间接触采用库仑摩擦力,摩擦因数为0.2,模型如图6所示。

表1 模拟冷辗参数

图6 套圈冷辗有限元模型

3 有限元模拟结果与分析

3.1 L形截面毛坯冷辗模拟结果分析

L形截面毛坯在优化后模腔约束下冷辗过程及结果如图7所示。冷辗过程套圈先向上翻转,随后向下翻转,经历由有锥度到无锥度再到反向锥度的过程(图7a);台阶部分充型饱满,套圈内、外表面有较小锥度(图7b)。

图7 L形截面毛坯冷辗成形过程及结果

锥度产生原因为:冷辗初期,芯辊与驱动辊作用产生力矩,套圈大环先充型然后直径开始增大,导致套圈向上翻转,驱动辊与小环接触后,小环部分直径开始增大,与小环接触的驱动辊部分直径大于与大环接触部分,小环接触部分线速度大,直径增大速度快,所以套圈在后期向下翻转,套圈到无锥度时尺寸未达到预定值,继续冷辗会产生向外锥度,虽然锥度较小,但还是不利于后续加工。

3.2 冷辗毛坯和轧辊优化

3.2.1 毛坯优化

针对L形截面毛坯冷辗结果分析,为了在冷辗到无锥度时尺寸同时达到设计要求,外台阶锥形毛坯小环部分锥度取3°,其余尺寸计算方法与L形截面毛坯相同,外台阶锥形毛坯具体尺寸如图8所示。

图8 外台阶锥形毛坯

3.2.2 轧辊优化

针对冷辗过程因轴向不对称引起的倾斜、翻转问题,为了更好地限制金属轴向流动,对轧辊进行优化。

首先加长驱动辊挡板,更好地约束金属轴向流动,防止轧辊与工件剐蹭产生飞边与毛刺,同时为了使模拟更加符合实际,芯辊采用无挡板形式;将导向辊改为带台阶和挡板的形式,从而加强对冷辗过程中毛坯因为受芯辊与驱动辊作用产生力矩的影响发生轴向翻转的约束;优化后轧辊结构如图9所示。

3.2.3 优化后冷辗结果分析

外台阶锥形毛坯在模腔约束下冷辗过程与结果如图10所示,由图可知,套圈成形效果好,在冷辗到无锥度的同时冷辗结束,尺寸达到设计要求,内、外表面锥度问题消除。这是因为外台阶锥度复合形毛坯小环部分有外锥度,虽然冷辗初期毛坯仍向上翻转,但由于毛坯带外锥度,小环部分由下端开始接触驱动辊,小环金属先填充模腔,减缓了小环直径增长速度。

图9 轧辊结构示意图

图10 外台阶锥形毛坯冷辗成形过程及结果

毛坯大、小外径随冷辗时间变化规律如图11所示,由图可知,冷辗初期大、小环外径基本不变,冷辗中期大环率先完成充型直径增大,随后小环外径才开始增大,这就平衡了因小环直径增长速度快而导致最终锻件内、外壁产生的锥度。

3.3 进给速度对L形截面套圈冷辗成形的影响

芯辊进给速度是实际生产中最易直接控制的工艺参数,选外台阶锥形毛坯为对象,分别选进给速度为0.6,0.8,1.0,1.2 mm/s,在有限元模拟软件ABAQUS中建立模型,进行模拟计算分析。

图11 毛坯外径随冷辗时间的变化规律

不同进给速度下套圈轧制力随分析步变化规律如图12所示,冷辗初期,毛坯只与驱动辊大环接触,随着冷辗进行,接触面积增大,轧制力逐渐增大,套圈与轧辊完全接触后进入稳定阶段,随后进入整圆阶段,芯辊不再下压,轧制力随之迅速减小。进给速度越大,轧制力越大,这是因为总压下量不变时,进给速度增大,每转压下量增大,接触弧长变长,外摩擦力增大,同时进给速度增大导致金属产生的变形抗力增大,所以轧制力也随之变大。稳定冷辗阶段结束后轧制力迅速减小,冷辗进入最后的整圆部分,进给速度越大,越早进入整圆阶段。

图12 不同进给速度下轧制力随冷辗分析步的变化规律

以宽展率表征套圈轴向变形程度,定量研究轧制比对最终套圈端面宽展大小的影响。冷辗前后套圈截面如图13所示,图中,H1,H2,H3,H4分别表示1,2,3,4点冷辗后的轴向高度;Hi表示各点高度;各点宽展率Wi表达式为

(1)

图13 冷辗前后截面图

1,2,3,4点宽展率随芯辊进给速度的变化规律如图14所示,套圈越靠近内壁处宽展率越大,随着芯辊进给速度增加,最终套圈轴向宽展量逐渐减小。进给速度增加时,由最小阻力定律可知,金属发生塑性变形时,将趋于沿着对金属流动阻碍最小的方向流动,所以随着进给速度加大,金属朝上下端面的流动量变小,宽展量减小,端面质量也有所改善;同时,芯辊的进给速度增大,冷辗单道次进给量增大,冷辗区域内金属的塑性变形区会更加均匀穿透接触部分,这有利于金属周向纤维的生成以及套圈壁厚减小,并且使套圈宽展变形均匀化。

图14 各点的宽展率与芯辊进给速度之间变化规律

用冷辗结束后(图13)套圈截面各节点等效应变标准差来表示应变分布的不均匀程度,计算式为

(2)

式中:σs为截面各节点等效应变的标准差;εi为i节点的等效应变;εa为所有节点的平均等效应变。

冷辗结束后套圈截面上等效应变标准差随芯辊进给速度的大小变化如图15所示,由图可知,随着芯辊进给速度增大,套圈截面上等效应变的标准差越小,套圈内部的应变分布越均匀,越不容易产生内部缺陷。这种变化趋势出现的原因是:伴随着芯辊进给速度增大,冷辗单道次的进给量增大,使得套圈更容易被锻透,变形将不仅仅集中在与驱动辊接触的大环外表面区域,变形会更加均匀地扩展到套圈中心区域。

图15 截面上σs与芯辊进给速度之间变化规律

综上分析可知,芯辊进给的速度越大,最终成形件的宽展率越小,端面的平整程度提高,并且应变分布更均匀,不易形成内部缺陷;但是当芯辊进给的速度过大时,表面质量无法保证,冷辗的力能消耗增大,故实际冷辗时中速进给更好。

4 L形截面套圈冷辗试验

4.1 试验方案

试验目的:验证L形截面毛坯冷辗模拟结果可靠性,实现L形截面套圈的冷辗成形。

试验方法:在RIWA2型精密冷辗机上进行冷辗试验,冷辗结束后测量套圈尺寸。

试验设计:冷辗开始时,芯辊进给穿过套圈并紧贴套圈内壁,冷辗机装配简图如图16所示。驱动辊主动旋转带动套圈和芯辊转动,同时芯辊径向直线进给,导向辊紧贴套圈外表面,随套圈外径增大绕驱动辊轴线平动,测量辊测量尺寸到位后冷辗结束。

1—驱动辊;2—套圈;3—芯辊;4—测量辊;5—导向辊

试验试样材料为GCr15钢,采用优化后的外台阶锥形毛坯(图17)。冷辗过程工艺参数由设备参数与锻件、轧辊尺寸确定,摩擦因数为0.2,进给速度取0.8 mm/s。

4.2 试验结果与分析

冷辗结束后套圈与毛坯对比如图17所示,由图可知,套圈直径明显增大,台阶处填充饱满,端面较平整,有误差范围之内的轴向宽展,测量结果见表2,模拟结果和试验结果较为一致,说明优化冷辗毛坯尺寸和冷辗模腔方案是合理的。

表2 锻件理论尺寸与冷辗结果尺寸对比

5 结束语

以变速箱轴承L形截面套圈为对象,开展了套圈冷辗工艺模拟和试验研究。通过三维有限元模拟分析,对冷辗毛坯尺寸和模腔进行了优化设计,模拟结果表明,采用优化后的冷辗毛坯和冷辗模腔,冷辗质量得到了明显的改善。根据模拟优化方案,研究了进给速度对冷辗成形的影响,研究发现:芯辊进给的速度越大,宽展率越小,端面的平整程度提高,并且应变分布更均匀,不易形成内部缺陷;但当芯辊进给的速度过大时,表面质量无法保证,冷辗的力能消耗增大,故实际冷辗时中速进给更好。根据模拟优化方案,用GCr15套圈在RIWA2冷辗机上进行冷辗试验,冷辗出了合格的L形截面套圈,可以为高端轿车变速箱用轴承的批量化生产提供有效的工艺理论指导。