混合陶瓷圆柱滚子轴承的设计

2016-07-25范雨晴马莹孙东宁晋胡敬原

范雨晴,马莹,孙东,宁晋,胡敬原

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

圆柱滚子轴承的内外圈和圆柱滚子通常采用高碳铬轴承钢制造,常用于转速相对低的中、大型机床,但不适用于要求高转速、高刚度、耐磨、低温升、长寿命以及高可靠性等的工况条件。

为满足高速中、重型精密机械高转速、高刚度和长寿命等性能的要求,国外轴承公司[1-3]开发出混合陶瓷圆柱滚子轴承,内外圈材料为高硬度的轴承钢,滚子材料为陶瓷,与同结构、同尺寸的标准钢制圆柱滚子轴承相比,具有高速性能好、刚度高、摩擦发热少、寿命长和可靠性高等优点,可显著提高精密机械的转速、刚性、可靠性,并显著减少主轴的摩擦发热、延长主机的使用寿命等。

随着国内高速中、大型机床,高铁,风力发电机以及军工精密设备的发展,高速精密混合陶瓷圆柱滚子轴承的需求量越来越大。因此,有必要自主研制满足我国高速中、重型精密机械需要的该类轴承。

1 技术难题

为获得高速和长寿命的混合陶瓷圆柱滚子轴承,需要解决以下问题:

1)高速下圆柱滚子端面与套圈挡边的摩擦磨损、发热和卡死;

2)高速下保持架强度不足,且高温对保持架材料具有更高的使用要求;

3)润滑不均匀产生的不规则热量。

2 结构改进与优化设计

2.1 套圈

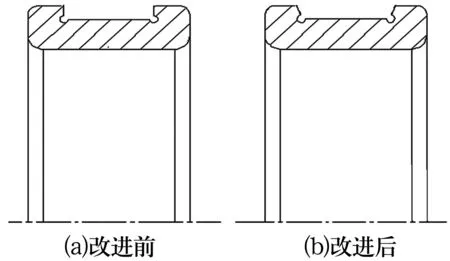

针对高速、高刚度、耐磨损和长寿命的性能要求,对混合陶瓷圆柱滚子轴承挡边结构以及滚子端面与挡边之间的间隙进行改进,以降低摩擦磨损,减小滚子端面与挡边摩擦升温。具体可通过以下2个方面进行改进:

1)挡边与滚子端面为面面接触,可将挡边设计为斜面,如图1所示,同时提高斜挡边的表面质量,使轴承运转时滚子端面与挡边间容易形成润滑油膜,提高轴承的润滑性能和转速。

图1 内圈结构改进

2)压缩滚子端面与挡边之间的间隙,控制滚子在运转时倾斜的自由度。

改进设计后的内圈结构如图1b所示。为提高耐磨性和防止圆柱滚子倾斜引起卡死,滚道和挡边硬度要求高;轴承内圈超高速旋转时受高环向应力的影响比较大,材料要求能够抵抗较高的环向应力。因此,需对轴承钢进行特殊处理(渗氮、渗碳或碳氮共渗),以提高套圈挡边的硬度、耐磨和耐高温性能。

2.2 保持架

由于该轴承转速高,保持架引导方式采用外引导。保持架兜孔的设计要考虑材料强度、材料变形、极限温度和转速等对保持架的变形量和润滑的影响。同时保持架在高速下受离心力影响大且摩擦温升高,要求保持架材料具有机械强度高、耐高温、耐冲击、耐磨、耐疲劳和质量轻等性能。因此,选用耐高温和高强度的PEEK材料。改进前后的保持架结构如图2所示。

2.3 陶瓷圆柱滚子

根据氮化硅陶瓷材料的弹性模量、泊松比、应力强度和硬度等性能,对主参数优化,设计出圆弧修正线素线修形或对数素线修形的滚子凸度。

图2 保持架结构改进

2.4 润滑结构及润滑方式

普通圆柱滚子轴承的润滑为喷油或脂润滑。根据高速混合陶瓷圆柱滚子轴承实际工况,采用油气润滑或最小滴油润滑解决了轴承在高速情况下润滑不均匀导致不规则热量产生的问题。

3 加工工艺改进

套圈:挡边磨削时用主动测量仪保证精确的挡边宽度;对挡边进行超精(磨削前要考虑3~5 μm的超精量),改善挡边的表面质量。

保持架:根据保持架材料的物理性能,对注塑温度、压模时间和拔模温度进行精确试验,确保保持架的动平衡性良好。

陶瓷圆柱滚子:Si3N4陶瓷材料的基本单元为四面体结构,具有较高的硬度和冲击性,故选用金刚砂粉的研磨剂提高圆弧修正线素线修形凸度滚子的形貌和精度。

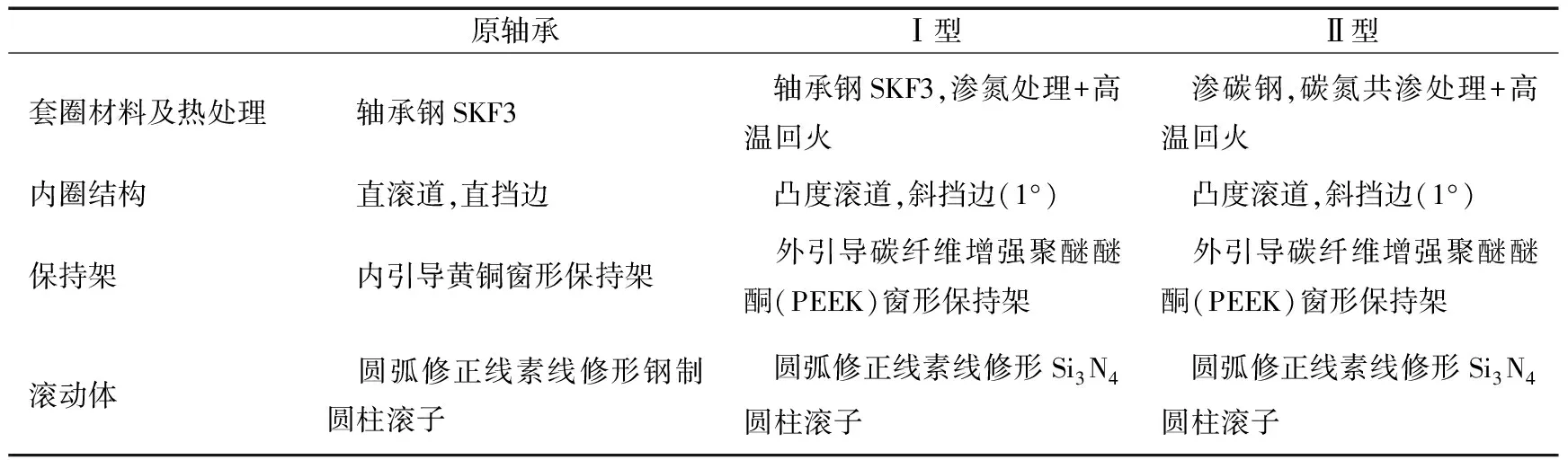

4 设计实例

以N1014K/P4为样本,开发了2种精密混合陶瓷圆柱滚子轴承,分别是Ⅰ型和Ⅱ型,基本情况见表1,内圈和保持架结构分别如图3、图4所示。N1014K/P4主参数:内径为70 mm,外径为110 mm,宽度为20 mm,滚子尺寸为φ10 mm×10 mm,滚子数量为20。

表1 轴承样本情况

图3 内圈结构示意图

图4 外引导PEEK保持架结构示意图

5 试验验证

5.1 极限转速试验

试验方法:一定的试验条件下,起始转速为2 000 r/min,每20 min以500 r/min为阶梯逐渐增大转速,当达到某一转速时,外圈温度恒定在设定的试验上限温度,此转速即为该条件下的极限转速。

试验条件:径向载荷为6 kN,外圈试验上限温度为70 ℃,润滑方式为油气润滑。试验结果见表2。

表2 极限转速试验结果

5.2 寿命试验

试验方法:一定的试验条件下,轴承运转直至失效,失效前的总转数即为轴承使用寿命。

试验条件:径向载荷为60 kN,试验转速为6 000 r/min,润滑方式为油气润滑。试验结果见表3。

表3 寿命试验结果

5.3 结果分析

由表2可知,Ⅰ,Ⅱ型轴承的极限转速分别为原轴承的2.65倍和2.47倍,Ⅰ型略优于Ⅱ型。

由表3可知,Ⅰ,Ⅱ型轴承的使用寿命分别为原轴承的1.92倍和2.38倍,Ⅱ型优于Ⅰ型。

由此可见, 2种精密混合陶瓷圆柱滚子轴承均满足高转速、长寿命的设计要求。

6 结束语

为提高圆柱滚子轴承的极限转速和使用寿命,对圆柱滚子轴承进行结构改进和优化设计,开发出了2种混合陶瓷圆柱滚子轴承。通过试验验证了其在极限转速和使用寿命方面的优越性,同时也进一步验证了对轴承结构改进、选材优化和制造技术改进等关键技术设计思路的正确性。