田间三轮高架作业车转向系统的参数化分析及优化

2016-07-23朱晨辉王忠利种东风

朱晨辉++王忠利++种东风

摘要:通过对三轮田间高架作业车转向系统运动学和动力学的建模分析,得出三轮田间高架作业车转向的特点,了解作业车后轮距变化以及搭载不同农机具时产生的质心变化对车辆转向的影响。同时,运用机械系统动力学软件ADAMS对前轮机械转向机构进行仿真优化,以液压杆受力为优化目标,优化了液压缸的安装位置。研究结果为三轮田间高架作业车转向系统的设计及分析提供了理论依据。

关键词:三轮;作业车;转向系统;参数化分析;优化

中图分类号: S219.032.3文献标志码: A文章编号:1002-1302(2016)05-0376-04

随着高秆作物作业机具现代化进程的加快,如何提升高秆作物作业机具的作业水平、减轻驾驶员的劳动强度、有效发挥高秆作物作业机具在促进玉米、烟草、甘蔗等作物生产现代化中的作用,是当前国内外高秆作物机具研究领域一个新的课题。国外针对高秆作物的作业车辆技术研究较多,例如意大利SPAPPERI公司生产的JS-820型自走式喷雾机、JS-120型烟叶打顶机;荷兰DAMCON公司生产的Multitrike330、Multitrike355、Multitrike370型号的果树田间管理机;法国TECNOMA公司生产的TRH65、AXH110、TXH1400型号的苗圃管理车等,均采用了三轮车架结构和液压驱动技术。在中国,玉米、烟草等高秆作物的田间管理作业车辆研究较晚,目前国内已有个别地区研制出针对高秆作物的液压自走式田间作业车[1]、高秆作物喷雾机等。

液压技术在高秆作物作业车辆上的应用,使得全液压转向在农业机械作业车辆上的应用成为一种发展趋势。液压转向的应用减轻了驾驶员的劳动强度,提高了高秆作物作业机具的生产效率。本研究分析了1种行距可变的三轮全液压驱动田间高架作业车辆的转向部分,并对其转向部分进行了参数化分析及ADAMS仿真优化,分析了作业车后轮距变化以及搭载不同农机具时产生的质心变化对车辆转向的影响,验证了作业车结构设计的合理性,研究结果可为三轮高架作业车转向系统的设计及分析提供理论依据。

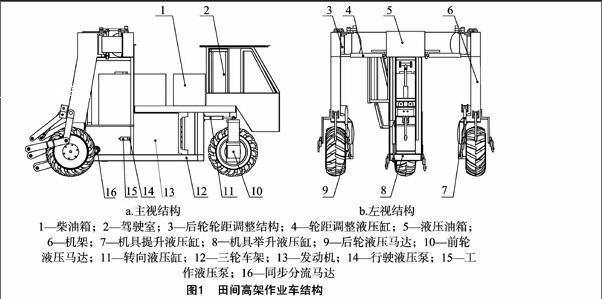

1作业车整体结构与工作原理

该作业车是针对玉米、烟草等高秆作物植保、中耕、烟叶打顶、滴灌管路铺设等作业环节而设计的1种全液压驱动田间高架作业车,田间高架作业车主要有三轮车“M”形高架结构、中置动力系统、后轮轮距调整系统、液压系统、驾驶室等部分组成,其中三轮车“M”形高架结构、后轮轮距调整系统和液压系统是主要的核心部件。整车的结构如图1所示。

作业车机架由三轮车“M”形高架结构组成,提高了行间通过性,减小了作物的损伤[2]。发动机等动力系统中置,便于液压泵和管路的连接,重心较低且始终处于整车中间位置,可以使三轮型式的车辆转弯半径相对变小,同时也增大了行驶的稳定性[3-4] 。作业车采用三轮全液压驱动,3个液压马达同时提供扭矩,动力性能好。转向系统采用全液压转向,转向时无噪声且滞后时间短。后轮轮距调整系统通过同步分流

马达作用实现作业车田间作业状态和道路行驶状态的切换,进而变换后轮轮距。同时,通过轮距调整,作业车也可适用于苗圃的田间管理作业,实现作业车一机多用的功能。

2作业车转向系统模型建立

2.1作业车整体转向动力学模型分析

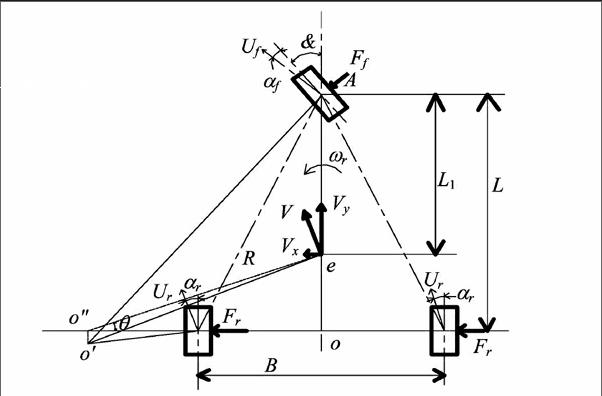

为分析三轮田间高架作业车的转向操纵特性,了解作业车后轮距变化以及搭载不同农机具时产生的质心变化对车辆转向的影响,将三轮田间高架作业车的转向系统简化为线性二自由度平面运动,建立了三轮田间高架作业车平面转向运动模型,如图2所示。模型以作业车后轮轴线中点O为原点,建立XOY坐标系,2个自由度分别为整车沿X轴的侧移和绕转动中心O的转动,且作业车的前进速度恒定。在模型中,以前轮的转角作为输入;忽略作业车在行驶过程中的车架振动作用,认为作业车整体只做平行于地面的平面运动。

质心位置是车辆设计的重要参数,其位置不同会影响车辆的动力性、制动性和安全性,所以设计过程中要严格控制。由计算可知,高架作业车处于停止状态时,质心位置位于发动机上方水平机架上;处于田间作业状态时,由于作业车后轮轮距变宽,坐标系原点的位置会纵向向前偏移;当加300 kg药液时,质心纵向向后偏移;当悬挂机具时,质心纵向向后偏移。药箱加水和后置悬挂机具均会使质心位置产生一定量的偏移,但质心始终位于作业车前部2/3轴距内[5-6] 。

为得出质心变化对作业车转向性能的影响,根据牛顿力学原理,建立多功能烟田作业车2个自由度转向动力学方程,并对动力学方程进行处理,得到作业车转向运动微分方程:

m(Vx-Vyω)=-Cfδ-Cr-CfVyVx+(L-L1)Cr+L1CfVy;(1)

Iω=L1Cfδ-(L-L1)Cr+L1CfVyVx+(L-L1)2Cr+L12CfVyω。(2)

式中:m为多功能烟田作业车车体质量,kg;Vx为作业车车身侧向速度,m/s;Vy为作业车车身前进速度,m/s;ω为作业车车体横摆角速度,rad/s;Cf为前轮轮胎侧偏刚度,N/rad;Cr为后轮轮胎侧偏刚度,N/rad;I为作业车转动惯量;δ为作业车前轮转向角度,rad;L为作业车前后轮轮距,m;L1为作业车质

心距前轮的距离,m。

作业车最小转弯半径是指前轮转向平面的轴线与后轮偏转轴线的交点到质心的距离。为得到质心的变化对转弯半径的影响,根据图2可知,前轮转向平面与车辆纵向平面的夹角为&,F为转向的离心力(N),V为车速(m/s),R为转弯半径(m)。则转向离心力F为:

F=Wg×V2R。(3)

式中:V为车速,m/s;W为作业车重力,N;g为重力加速度,m/s2。

因为转向时后轮偏向运动速度Ur很小,故o′点到xoy坐标系x轴上的距离可以忽略,转向求解时可近似采用o″来进行计算。相应公式:

sinθ=L-L1R;(4)

cosθ=R2-(L-L1)2R;(5)

tan&=LR2-(L-L1)2。(6)

式中:θ如图2所示,为∠eo″o,rad;&为作业车前轮转向角度,rad。

由上式可得最小转弯半径:

R=L2cot2&+(L-L1)2。(7)

从上述公式可知,前轮转向平面与纵向平面的夹角&越大,最小转弯半径越小,车辆转向性能越好。经过计算,&为30°时最小转弯半径为3.5 m。

同时:

hB/2=WF。(8)

式中:h为质心到后轮轴线中心点O的高度距,m;B为后轮轮距,m。

由上式可知,当最小转弯半径为R时,作业车转向速度:

V=BgR2h。(9)

由上述公式可知,轮距的变化以及搭载不同农机具造成的质心位置的变化对三轮作业车转向产生影响,得到了L、L1以及B的变化与作业车转动惯量以及最小转弯半径和转向速度的对应关系式,为全液压驱动的田间高架作业车的转向系统建立了动力学参数化模型。

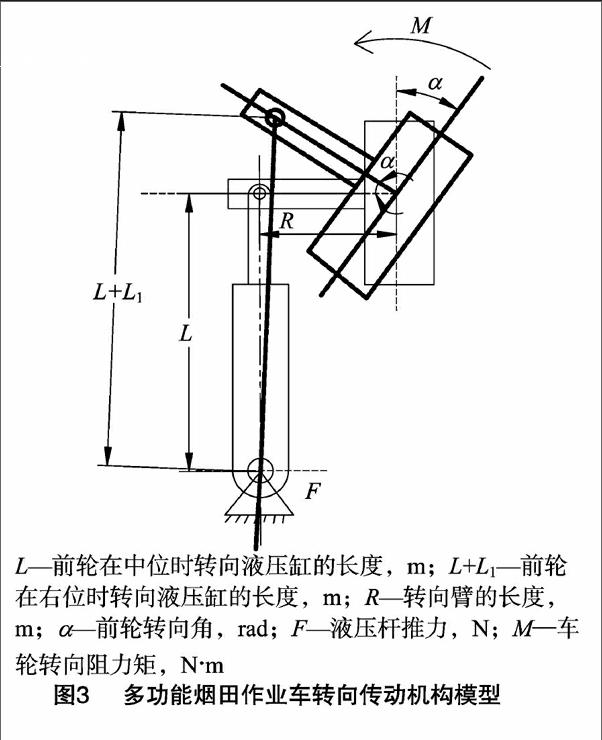

2.2作业车转向传动机构力学模型

为了实现三轮高架作业车转向传动机构的力学仿真分析,建立了作业车转向传动机构的静态力学模型,如图3所示。

作业车前轮转向传动机构中,转臂长度为R,作业车前轮位于中位时,转向液压缸的长度为L,转向液压缸推杆与转向臂的夹角为90°;当作业车前轮转向时,转向液压缸的长度变化为L1,此时前轮转动的角度为α。前轮转向角与转向液压缸的长度变化L1的关系为:

a=cos-12R2+L2-(L-L1)22RR2+L2-tan-1LR。(10)

在转向过程中,转向阻力矩不变的情况下,受力情况如图3所示,可知:

M=FR。(11)

对于转向阻力距计算[7],有:

TL=0.05Gs·11+e/B·B200·Us0.7·K。(12)

式中:B为600-16人字形轮胎宽度,B=254 mm;Us为轮胎与地面摩擦系数,Us=0.6;e为转动轮摆向半径,e=177 mm;Gs为转向轮载荷,该车加满药质量约3 t,前轮载质量约为总质量的33%;K为超载系数,K=1.2。

由公式可以得出前轮转向角α与转向液压缸长度变化L1的关系,由公式计算出转向阻力矩M约等于1.15×105 N。

3转向机构的仿真与优化设计

为了研究田间作业车转向机构,运用机械系统动力学软件ADAMS进行仿真模拟[8]。为便于分析,可省略螺栓等紧固件[9-11],模型如图4所示。然后在前轮加上恒定的阻力矩TL,并在转向油缸添加传感器函数,使得转向角度不超过30°。最后定义油缸铰支架上铰点F(图3中的F点)的X、Y坐标为设计变量[12],各设计变量的取值如表1所示。针对作业车的2个转动方向分别进行仿真分析。

从图5、图6可以看出,左右转向在30°的范围内,右转向所用时间较左转向少,而向左转向时受力较右转时小;右向优化前右转时最大推力为795.1 N,优化后为780.1 N;左转向优化前液压杆最大拉力为700.3 N,优化后为688.2 N。左转优化时最优化点的受力在3 s前是负优化的。

而从优化设计中可以得出,左边、右边受力减小时的优化方向是向对的,右转推力的减小使得左转拉力的增大,而左转拉力的减小却使得右转推力的增大。综合对比后,为了使转向时液压缸的受力大小均匀、平稳、减小震动,同时考虑液压缸的初始安装尺寸为420 mm,液压缸的行程为165 mm。优化取值见表2,圆整后选取优化点坐标点取值X=-110 mm,Y=-550 mm, 此时右转时液压缸受力最大值为780.1 N, 相比优化前减小了1.83%。优化后左右转向液压缸推力及车轮转向角变化见图7、图8。可以看出,优化后左转液压缸最大受力值为712.1 N,受力值合理,同时左右转向时车轮角速度均变化平稳。优化后左、右转向均得到了良好的结果。

4结论

通过对作业车整体转向动力学模型的分析,建立了全液压驱动的田间高架作业车的转向系统的动力学参数化模型,分析了作业车后轮距变化以及搭载不同农机具时产生的质心变化对车辆转向的影响,为三轮田间高架作业车整体构架的设计及研究提供了理论基础。

通过作业车转向传动机构力学模型的分析,得到了前轮阻力矩的大小以及前轮转向角与转向液压缸的长度变化L1的关系,建立了三轮作业车前轮液压缸转向机构的力学模型。

利用机械系统动力学软件ADAMS建立了前轮转向机构虚拟样机模型,实现了作业车转向机构动态优化仿真设计。研究结果有助于提高自走式全液压驱动高秆作物作业机械的工作性能和动力单元匹配性能,可为三轮田间高架农业机械全液压转向装置的设计和研究提供参考。

参考文献:

[1]刘剑君. 小型多功能烟田管理机的设计[J]. 农机化研究,2008,30(2):98-100.

[2] 程悦荪.拖拉机设计[M]. 北京:中国农业机械出版社,2004:10-36.

[3]Bodria L,Fiala M. Design and testing of an electric-powered walking tractor[J]. Journal of Agricultural Engineering Research,1995,60(1):57-62.

[4]Spencer H B. Stability and control of two-wheel drive tractors and machinery on sloping ground[J]. Journal of Agricultural Engineering Research,1978,23(2):169-188.

[5]李波,王立成,郭泰.农用三轮运输车稳定性的理论分析[J]. 农业机械学报,1993,24(3):12-17.

[6]杨涛,汪世伟. HNSAE08027三轮汽车前轮定位及转向特性的分析[C]. 郑州:河南省汽车工程学会第五届科研学术研讨会,2011:78-79.

[7]唐歌腾,石博强,张文明. 基于ADAMS的矿用车转向油缸油压稳定性优化设计[J]. 液压与气动,2013(12):52-55.

[8] MSC Software. MSC. ADAMS/View高级培训教程[M]. 邢俊文,陶永忠,译. 北京:清华大学出版社,2004:74-132.

[9]张杨,区颖刚,牟向伟. 基于ADAMS的拨指链式扶蔗装置的虚拟试验[J]. 农业工程学报,2009,25(7):88-93.

[10]贾晶霞,张东兴,郝新明,等. 马铃薯收获机参数化造型与虚拟样机关键部件仿真[J]. 农业机械学报,2005,36(11):70-73.

[11]王中长,葛绪坤,夏焜,等. 虚拟样机的自卸汽车侧开式密封装置优化设计[J]. 现代制造工程,2012(1):52-55,83.

[12]胡晓乐,吴晓,罗薇,等. 基于ADAMS和ANSYS 的液压举升机构优化与结构分析[J]. 机械设计与制造,2012(4):192-194.陶三奇,谢虎,王鹏军,等. 发电余热与太阳能耦合增温系统设计与应用[J]. 江苏农业科学,2016,44(5):380-383.