非圆内齿轮三轴联动插齿加工技术研究

2016-06-27郑方焱陈定方吴俊峰吕小波吴又安

李 波 何 君 郑方焱 陈定方 吴俊峰 吕小波 吴又安

1.武汉理工大学,武汉,430063 2.湖北行星传动设备有限公司,黄冈,438000

非圆内齿轮三轴联动插齿加工技术研究

李波1何君1郑方焱1陈定方1吴俊峰2吕小波2吴又安2

1.武汉理工大学,武汉,4300632.湖北行星传动设备有限公司,黄冈,438000

摘要:利用非圆齿轮节曲线的法向量得到了基于包络模型的非圆内齿轮插齿加工联动模型,并给出了非圆内齿轮在设计时避免根切的条件。同时,针对非圆内齿轮在插齿加工过程中可能出现的让刀干涉问题,给出了相应的判定条件及让刀方法。通过计算机仿真和实际加工验证了上述模型及让刀方法的正确性。

关键词:非圆内齿轮;插齿模型;让刀干涉;插齿加工

0引言

目前非圆齿轮的加工方法主要有线切割加工、插齿加工和滚齿加工[1-2]。但是,利用慢走丝电火花线切割加工非圆齿轮效率不高,不适合大批量加工,并且手工编程也比较麻烦[3];滚齿加工非圆齿轮效率比较高,但是无法加工节曲线内凹的非圆外齿轮以及非圆内齿轮[4]。而插齿加工则能够很好地解决上述问题,能够实现非圆内齿轮的插齿加工。

本文根据非圆齿轮节曲线法向量得到了非圆内齿轮的插齿加工三轴联动模型[5]。利用该模型可以在通用的三轴数控插齿机床上进行非圆内齿轮的插齿加工, 相比于其他的在四轴甚至五轴数控插齿机上进行的非圆齿轮加工,该加工方法大大节省了加工成本。在分析三轴插齿机床插削非圆内齿轮产生让刀干涉的原理的基础上,本文还提出了需要让刀的判定条件以及相应的让刀方法,规避了让刀干涉问题,实现了非圆齿轮的连续插齿加工。

此外,由于非圆齿轮的加工及制造成本比较高昂,所以需要在加工前对非圆齿轮进行加工仿真,以检验非圆齿轮的参数设计是否合理、加工参数的选取是否得当以及是否会出现加工干涉等情况[6],从而避免非圆齿轮设计与加工上的失误,为非圆内齿轮的实际插齿加工的正确性提供保障。

1非圆内齿轮插齿加工的联动模型

三轴联动数控插齿机床在进行非圆齿轮的插齿加工时,其运动可分为非圆齿轮轮坯的回转运动、插齿刀的回转以及非圆齿轮轮坯和插刀两者回转中心之间距离的变化。每完成一个插齿加工动作后,插齿刀沿插刀和轮坯的中心连线方向让刀。

图1 非圆内齿轮的插齿加工模型

图1所示为非圆内齿轮插齿加工时的联动数学模型。插齿加工的基本原理是插齿刀的节圆与非圆齿轮节曲线相切并做纯滚动,即保证刀具的节圆在齿坯节曲线上滚过的弧长等于刀具节圆绕其自身回转中心转过的弧长,实现插齿刀分度圆(此时等于节圆)在非圆齿轮节曲线上的法向纯滚动[7]。在非圆齿轮的回转中心建立一个固定的直角坐标系ox0y0,P点是当极角为φ时非圆齿轮节曲线与插齿刀分度圆的切点,P′点为加工起始位置即φ=0时插刀与非圆齿轮节曲线的切点。向量t是P点处的单位切向量,向量n为P点处的单位法向量。另外,在插齿刀的回转中心建立一个随动坐标系o1x1y1,其x1轴方向与P点处的法向量n方向刚好相反,其y1轴方向与P点处的法向量t方向一致,并且插齿刀的半径o1P=r0。设非圆齿轮的节曲线方程为r(φ),则切点P的坐标为

(1)

P点处的切向量t0为

(2)

故其单位切向量t为

(3)

令切向量t=(tx,ty)T,使用右手坐标系,规定加工内齿轮时其法向量的正方向指向节曲线的内侧。由式n·t=0,可得如图1所示单位法向量n为

(4)

(5)

现将坐标系o1x1y1中插齿刀中心o1点的坐标转换到坐标系ox0y0中,由曲线的法向量等距线可得

(6)

在△oPo1中,可知插齿刀中心与齿坯中心的距离

(7)

P点处的法向量与插刀和轮坯中心连线之间的夹角β为

(8)

故插刀的回转角ψ为

ψ=θ+β-π

(9)

插齿刀初始位置到φ时对应的中心极角γ为

(10)

所以非圆齿轮轮坯的转角φ为

φ=φ-γ

(11)

由上述模型可知,非圆齿轮在进行插齿加工时,三轴数控插齿机床各轴的运动方程为

(12)

根据上述插齿刀的转角ψ、工件的转角φ以及插齿刀和工件回转中心之间的距离a这三个参数与极角φ之间的关系,再进行相应的坐标变换即可得到非圆内齿轮的插刀包络模型[8],最后就可以进行非圆内齿轮的插齿加工编程。

2非圆内齿轮插齿加工前的根切校验

用插齿刀加工非圆齿轮时可能会产生根切,这种现象和圆齿轮的根切现象类似。为了避免根切,在设计非圆齿轮节曲线时要对其进行根切校验[9-10]。非圆齿轮的节曲线不是圆,其上各点处的曲率半径是不同的,当处于节曲线曲率半径最小的位置时最容易发生根切。当节曲线为r(φ)时,根据微分几何知识,节曲线上各点的曲率半径的计算式为

(13)

(14)

(15)

图2 非圆齿轮插齿加工时的根切校验

(16)

当所设计的非圆内齿轮节曲线的参数满足上述条件时,就能够避免根切现象的产生。

3非圆内齿轮在插齿加工时的让刀问题

数控插齿机在进行非圆齿轮插齿加工时,有两种让刀方式:沿中心连线让刀和沿节曲线法线让刀。从理论上来讲,沿节曲线法线方向让刀的方式更好,可以切制出精度很高的非圆齿轮,但是这种方法至少需要四轴联动的插齿机床来满足加工中的所有运动,加工成本比较高。而通用的三轴联动数控插齿机床,其让刀运动是通过机床的让刀机构实现的,其让刀方向固定为插齿刀与待加工齿轮的中心连线方向,即沿中心连线方向让刀。

图3所示为插削非圆内齿轮时的让刀位置。P点为插齿刀和非圆齿轮节曲线的切点。N1-N1和N2-N2为插齿刀上的齿轮瞬时啮合线,它们与P点处节曲线的法线N-N之间的夹角为70°。

图3 非圆内齿轮插齿加工时的让刀判别原理

经研究,当插齿刀在o1N的左右两边20°的范围内让刀时,就不会出现让刀干涉[12],也即插齿刀中心与非圆齿轮的中心连线与法线之间的夹角Δ1满足以下条件时不会出现让刀干涉问题:

Δ1=π-β=

(17)

当让刀角Δ1≥20°时会存在让刀干涉问题。当出现让刀干涉时,插齿刀会将已经加工好的齿廓切掉,图4为插齿加工过程中发生让刀干涉的非圆齿轮,可以看到有一部分齿廓被切掉导致齿顶变尖。为了避免让刀干涉问题,必须在主轴回程时,使插齿刀让开一小段距离。

图4 插齿刀与轮坯的让刀干涉

关于让刀干涉的问题,目前非圆内齿轮可以通过减少插齿刀齿数的方法来避免;也可以使插齿刀的回转中心与几何中心不一致来避免让刀问题[13];还有一种可行的方法是通过三轴数控插齿机床的各轴之间的联动,在插齿刀的主轴运动到机床的下止点时,通过让刀机构和机床的相互配合动作,使插齿刀远离非圆齿轮一定的距离,运动到非圆齿轮节曲线的法线方向上,以此来避免让刀干涉问题的产生。

(18)

图5 非圆内齿轮插齿加工让刀方法

(19)

P1点处的切向量为

(20)

(21)

(22)

根据式(22)即可解出相应的极角ε的值,再代入式(12),计算出此时插齿刀、非圆齿轮及两者之间中心距这三个参数的变化,即可完成非圆齿轮插齿加工时的让刀动作。

4工程实例

4.1自动编程系统与计算机加工仿真

根据非圆齿轮插齿加工的原理及上述模型,本文利用MATLAB与Visual C++语言混合编程的方法开发了一个集仿真、加工于一体的插齿加工自动编程系统。该系统充分利用了MATLAB强大的数值分析、图形显示等功能以及C++语言较高的执行效率的特点,使得非圆齿轮插齿加工自动编程系统操作简便,效率更高。该加工仿真及自动编程系统的流程如图6所示。

图6 加工仿真及插齿编程系统流程图

非圆齿轮插齿加工自动编程系统采用模块化设计,由参数输入部分、动态仿真部分、代码生成以及错误显示部分组成。该系统首先对输入的非圆齿轮的参数进行校验,然后结合加工参数经过处理分析后进行插齿加工的动态仿真,最后输出插齿加工G代码,再上传至三轴数控插齿机床即可进行非圆齿轮的插齿加工。图7为插齿加工自动编程的系统界面。

图7 插齿编程系统界面

以一对三阶正弦传动比非圆内齿轮的插齿加工为例,按上述方法在通用三轴联动数控插齿机上进行插齿加工。该主动轮齿数为z1=34,压力角为20°,模数为m=2 mm,节曲线极坐标方程为

(23)

式中,i12为非圆齿轮副的传动比函数。

与其相啮合的从动轮是三阶正弦非圆内齿轮,其节曲线方程为

(24)

当主动轮转过φ1角时,相应的从动轮转角为

(25)

故可求得该加工的三阶非圆内齿轮的齿数为

(26)

图8 主动轮包络模型及局部放大图

图9 非圆内齿轮包络模型及其局部放大图

4.2非圆内齿轮的数控插齿加工

通过上述插齿加工自动编程系统得到非圆内齿轮的加工代码并上传至通用三轴数控插齿机床,设定合理的加工参数,如主轴的插齿速度、进给量、机床让刀量以及加工完成后的插齿刀让刀量等。非圆齿轮插齿加工过程和圆柱齿轮类似,也分为3~4个循环依次加工。图10为加工非圆内齿轮的部分加工代码和实际插齿加工情况。

(a)加工代码

(b)实际加工状况图10 非圆内齿轮的部分加工代码与加工情况

图11显示了该非圆内齿轮的最终加工齿形情况,可以看到其齿形和图9的包络齿形形状一致,同时没有出现加工让刀干涉问题,证明了上述让刀方法的正确性。利用该让刀方法,可以直接在通用三轴数控插齿机上加工非圆齿轮,也避免了使用回转中心偏离几何中心的插齿刀,降低了生产成本,同时也使加工效率有所提高。

图11 非圆内齿轮最终齿形

图12 局部放大齿形

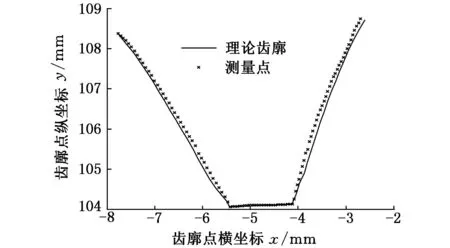

图13 非圆齿轮某齿的理论齿廓与测量值对比图

图12所示为非圆内齿轮的局部齿形,可以看到加工出来的非圆齿轮的齿形完整且齿面光整程度较高,经齿面粗糙度检测仪检测,齿面粗糙度Ra在0.7~0.9μm范围内,满足设计加工的要求。将三坐标测量机测得的齿廓点拟合后并与MATLAB仿真拟合生成的齿廓[14]进行对比,结果如图13所示,可以看到测量值与对应的齿形齿廓基本一致,上述实验结果满足加工的要求,从而证明了该插齿加工模型以及让刀方法的正确性。

5结论

(1)基于齿廓法向量的方法提出了非圆内齿轮的插齿加工数学模型。该模型与几何模型相比,更加简单,更加易于插齿加工自动编程系统的开发。

(2)提出了非圆内齿轮在插齿加工时的让刀判定条件以及相应的让刀方法,避免了加工过程中的让刀干涉问题。同时对非圆内齿轮的插齿加工进行了图形学仿真,可以为实际的插齿加工提供参考。

(3)利用通用的三轴数控插齿机床即可进行非圆内齿轮的加工,无需开发非圆齿轮插齿加工专用机床,节省了加工成本。同时通过在其上加挂非圆齿轮插齿加工自动编程系统,拓展了通用三轴数控插齿机的工艺功能,满足了小批量低成本生产非圆齿轮的目的及需求。

参考文献:

[1]史勇. 非圆齿轮加工方法研究及斜齿非圆齿轮滚齿加工过程仿真[D].上海:东华大学,2013.

[2]LitvinFL,Gonzalez-PerezI,YukishimaK,etal.GenerationofPlanarandHelicalEllipticalGearsbyApplicationofRack-cutter,Hob,andShaper[J].ComputerMethodsinAppliedMechanicsandEngineering, 2007,196:4321-4336.

[3]胡赤兵,孔德永,张敏,等. 非圆齿轮的实体建模方法与线切割加工仿真[J]. 兰州理工大学学报,2011,37(4):38-42.

HuChibing,KongDeyong,ZhangMin,etal.SolidModelingMethodofNon-circularGearsandWire-cuttingProcessSimulation[J].JournalofLanzhouUniversityofTechnology,2011,37(4):38-42.

[4]王亚洲. 非圆齿轮数控滚切加工误差分析研究[D]. 兰州:兰州理工大学,2013.

[5]郑方焱,陈定方,刘有源. 一种非圆锥齿轮齿廓的通用算法[J]. 机械传动,2013(5):57-59.

ZhengFangyan,ChenDingfang,LiuYouyuan.AGeneralAlgorithmforNonBevelGearToothProfile[J].MechanicalTransmission,2013(5):57-59.

[6]谭伟明,胡赤兵. 非圆齿轮滚切最简数学模型及图形仿真[J]. 机械工程学报,2001,37(5):26-29.

TanWeiming,HuChibing.ConciseMathematicalModelforhobbingNon-circularGearandIt’sGraphicSimulation[J].JournalofMechanicalEngineering,2001,37(5):26-29.

[7]吴序堂. 齿轮啮合原理[M]. 2版.西安:西安交通大学出版社,2009.

[8]郑方焱,陈定方,刘有源. 一种非圆齿轮齿廓的通用算法[J]. 机械传动,2013(4):64-66.

ZhengFangyan,ChenDingfang,LiuYouyuan.AGeneralAlgorithmforNon-circularGearToothProfile[J].Mechanicaltransmission,2013(4):64-66.

[9]何贵平,胡赤兵,靳岚,等. 外啮合非圆齿轮加工模型及根切特性研究[J]. 兰州理工大学学报,2006,30(6):40-43.

HeGuiping,HuChibing,JinLan,etal.InvestigationofMathematicalModelforMachiningofExternallyMeshedNon-circularGearsandCharacteristicsofTheirUndercut[J].JournalofLanzhouUniversityofTechnology,2006,30(6):40-43.

[10]BairBW.ComputerizedToothProfileGenerationofEllipticalGearsManufacturedbyCutters[J].JournalofMaterialsProcessingTechnology, 2002,122:139-147.

[11]吴序堂,王贵海.非圆齿轮及非匀速比传动[M]. 北京:机械工业出版社,1997.

[12]姚文席. 非圆齿轮设计[M]. 北京:机械工业出版社,2012.

[13]熊镇芹,吴序堂,毛世民,等. 非圆齿轮插齿加工中的让刀干涉机理及规避方法研究[J].机械工程学报,2002,38(3):152-155.

Xiong Zhenqin,Wu Xutang,Mao Shimin,et al. Research on the Mechanism and the Avoidance Method of Cutting Interference in Non-circular Gear Shaping[J]. Journal of Mechanical Engineering,2002,38(3):152-155.

[14]李建刚,吴序堂,毛世民,等. 非圆齿轮齿廓数值计算的研究[J]. 西安交通大学学报,2005,39(1):75-78.

Li Jiangang, Wu Xutang, Mao Shimin,et al. Numerical Calculation of Tooth Profile of Non-circular Gear[J]. Journal of Xi’an Jiaotong University,2005,39(1):75-78.

(编辑王艳丽)

Research on Three-axis Linkage Shaping Technology for Non-circular Internal Gears

Li Bo1He Jun1Zheng Fangyan1Chen Dingfang1Wu Junfeng2Lü Xiaobo2Wu Youan2

1.Wuhan University of Technology,Wuhan,430063 2.Hubei Planetary Gear Boxes Co., Ltd.,Huanggang,Hubei,438000

Abstract:According to the normal vector of gear pitch curve, a linkage model of non-circular internal gear shaping was obtained based on the model of the envelope. And the conditions were given to avoid undercutting at the design of non-circular internal gear.At the same time, in the view of non-circular internal gear shaping process, the cutter retracting conditions and the methods of cutter retracting were given. Finally, the correctness of the model was verified by computer simulation and gear shaping processes.

Key words:non-circular internal gear;shaping model;cutter retracting interference;gear shaping

收稿日期:2015-10-16

基金项目:湖北省科技支撑计划资助项目(2014BAA024);中央高校基本科研业务费专项资金资助项目(165218001,165218003)

中图分类号:TH132.424;TG659

DOI:10.3969/j.issn.1004-132X.2016.11.007

作者简介:李波,男,1963年生。武汉理工大学物流工程学院副教授、博士。主要研究方向为现代设计理论研究、智能设计与制造等。获省部级科技进步二等奖2项。发表论文30余篇。何君,男,1992年生。武汉理工大学物流工程学院硕士研究生。郑方焱,男,1988年生。武汉理工大学汽车工程学院博士研究生。陈定方,男,1946年生。武汉理工大学物流工程学院教授、博士研究生导师。吴俊峰,男,1968年生。湖北行星传动设备有限公司高级工程师。吕小波,男,1985年生。湖北行星传动设备有限公司助理工程师。吴又安,男,1964年生。湖北行星传动设备有限公司工程师。