扭杆弧形槽精密微细电火花加工工艺研究

2016-06-27黄玉萍

黄玉萍

北京市电加工研究所电火花加工技术北京市重点实验室,北京,100191

扭杆弧形槽精密微细电火花加工工艺研究

黄玉萍

北京市电加工研究所电火花加工技术北京市重点实验室,北京,100191

摘要:针对扭杆弧形槽的加工要求,分析了机械误差对加工精度的影响,设计了合理的装夹方案,降低了机械误差对制造精度的影响;通过正交试验法分析了电加工参数对弧形槽表面粗糙度的影响,采用最优加工参数,可得到Ra=0.1 μm的弧形槽表面;研制了扭杆电火花加工刚度在位测量装置,该装置能解决扭杆加工中既要满足面形精度又要满足加工刚度的要求。

关键词:扭杆;精密微细;电火花;加工工艺

0引言

弹性元件是航天飞行器制导与控制系统中的重要部件,弹性元件的作用是通过力与变形的关系来达到传感的目的。起关键作用的弹性结构部位通常非常细小,其加工精度对元件的使用性能具有直接影响,同时在加工中既要保证加工精度,还要满足刚度要求,采用传统切削加工方法加工很难达到加工要求。扭杆是典型的弹性元件之一,扭杆结构为带四条弧形槽的微小轴,材料为DUR600(德国),硬度达HRC53~57。在扭杆加工过程中,其弧形槽的加工是工艺难点,若采用传统切削加工方法加工,一方面由于零件自身刚性差,在切削力作用下会引起变形退让,影响加工精度;另一方面由于切削所产生的剪切变形,会在被加工表面形成残余应力,逐渐释放后产生较大的变形,特别是刀具磨损后会更加严重。因此,目前常用的加工方法是电火花微细加工。但在电火花加工中易出现加工变质层较厚,造成零件刚度偏大等问题[1-4]。本文根据扭杆的加工工艺需求,在五轴联动电火花加工机床上,合理设计装夹方案及专用在位检测方法,开展相应电火花加工工艺研究,以满足其加工制造要求。

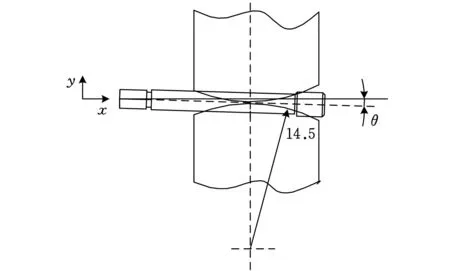

1扭杆弧形槽电火花加工原理

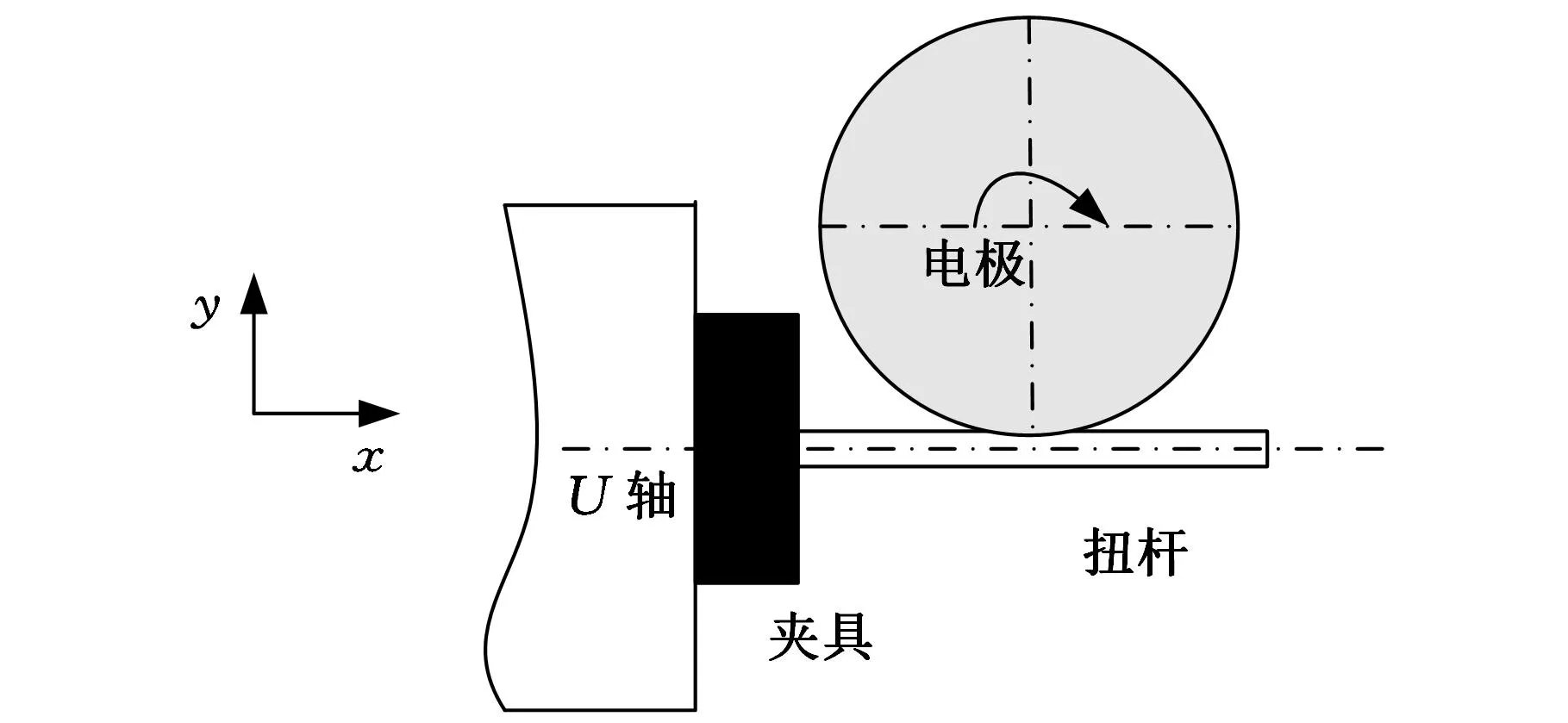

扭杆弧形槽电火花加工原理是基于电极和扭杆(正负电极)之间的脉冲性火花放电时的电腐蚀现象。这种电腐蚀现象能蚀除多余的金属,从而达到对弧形槽的尺寸、形状和表面质量的加工要求。利用电火花放电对扭杆弧形槽进行加工时,应满足一定的条件,如:工具电极和扭杆表面之间有一定的放电间隙;专用的脉冲电源;具有一定绝缘性能的液体介质等。在进行弧形槽加工时,扭杆用专用夹具安装在U轴上,且保持与机床x轴平行,电极安装在W轴上,电极沿机床y轴方向向轴心进给适当距离加工出弧形槽,其原理如图1所示。

图1 扭杆电火花加工原理图

2机械误差对扭杆弧形槽加工精度的影响

2.1制造误差对面形精度的影响

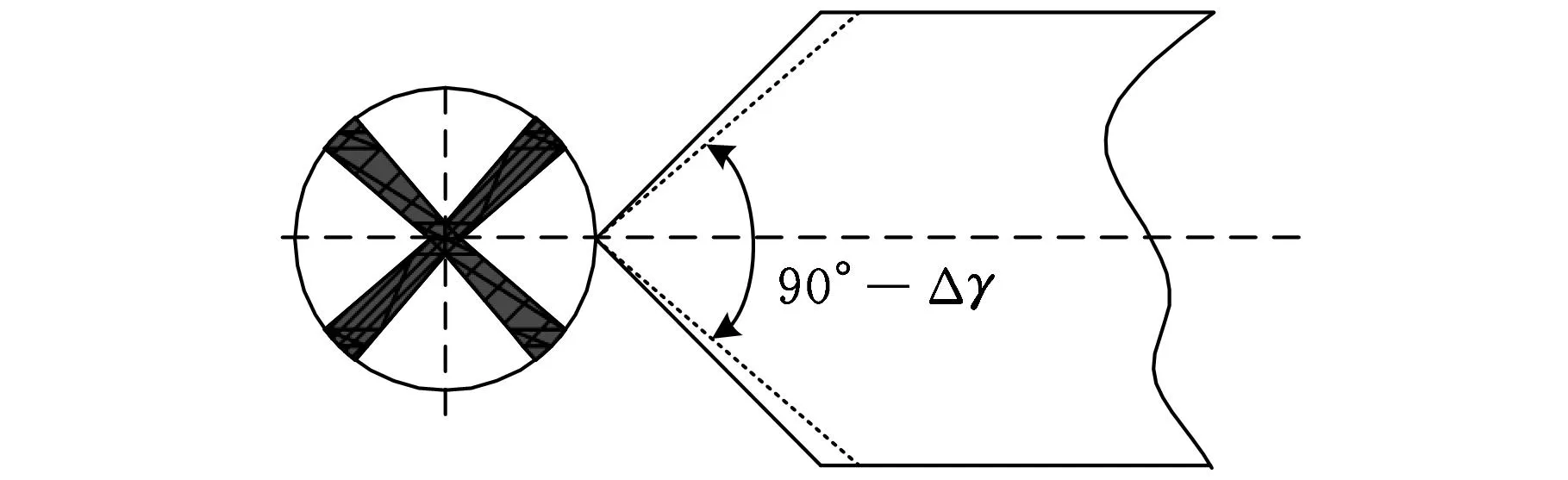

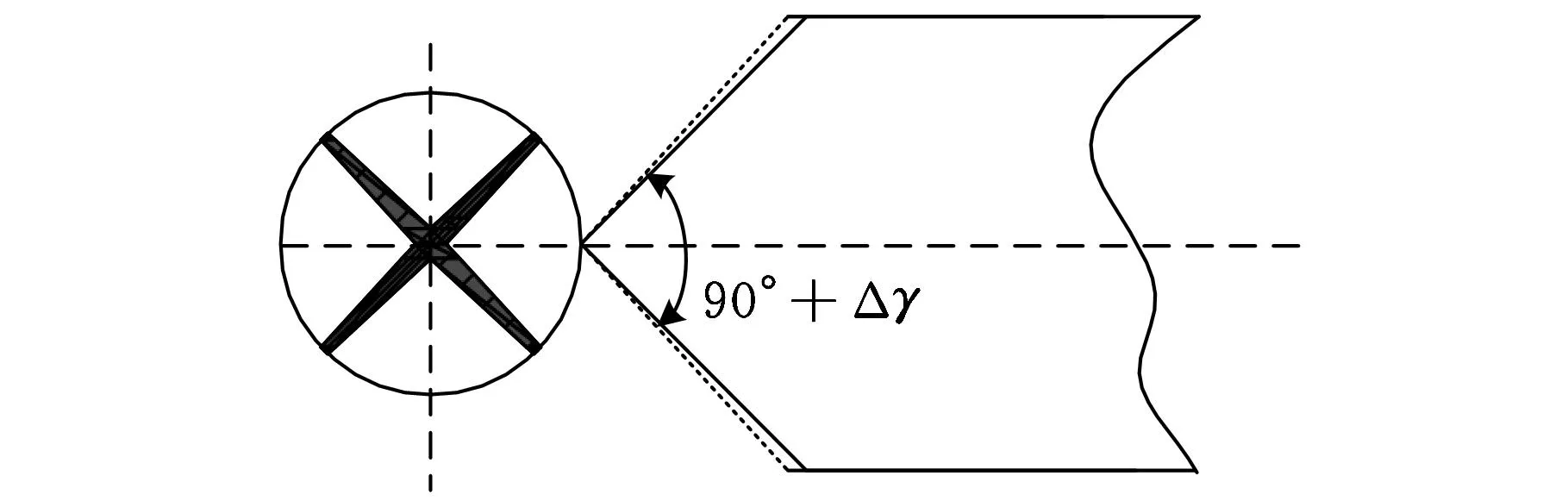

若电极的两个加工面的夹角存在角度误差Δγ,则扭杆弧形槽会产生图2所示的变形。

(a)V形角减小Δγ

(b)V形角增大Δγ图2 扭杆横截面变形

加工面间夹角为

α=90°±Δγ

(1)

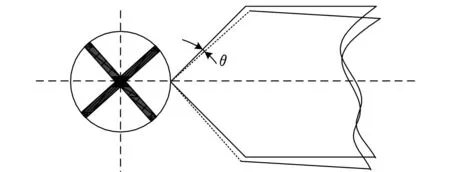

若加工电极的半径存在误差Δ,则它对弧形槽横截面形状无影响,但是,会影响弧形槽的长度(图3)。弧形槽长度的计算公式如下:

(2)

式中,R为电极半径;r为扭杆半径。

图3 电极半径对弧形槽外形的影响

2.2装夹误差对面形精度的影响

当成形电极的轴线与z轴存在装配的夹角误差时,由于加工过程中,电极是绕R轴不停转动的,因而会使加工出的弧形槽出现夹角增大,壁厚不均匀的问题(图4)。

图4 装配误差对面形精度的影响

在弧形槽加工过程中,对工件的装夹精度要求较高,如果工件存在较大的端跳,则加工出的零件将出现图5所示的加工质量问题,即弧形槽在轴向的弧长不一致,且在同样的加工参数下,槽的加工深度也不一样。

图5 工件存在端跳对面形精度的影响

3电加工参数对加工精度的影响分析

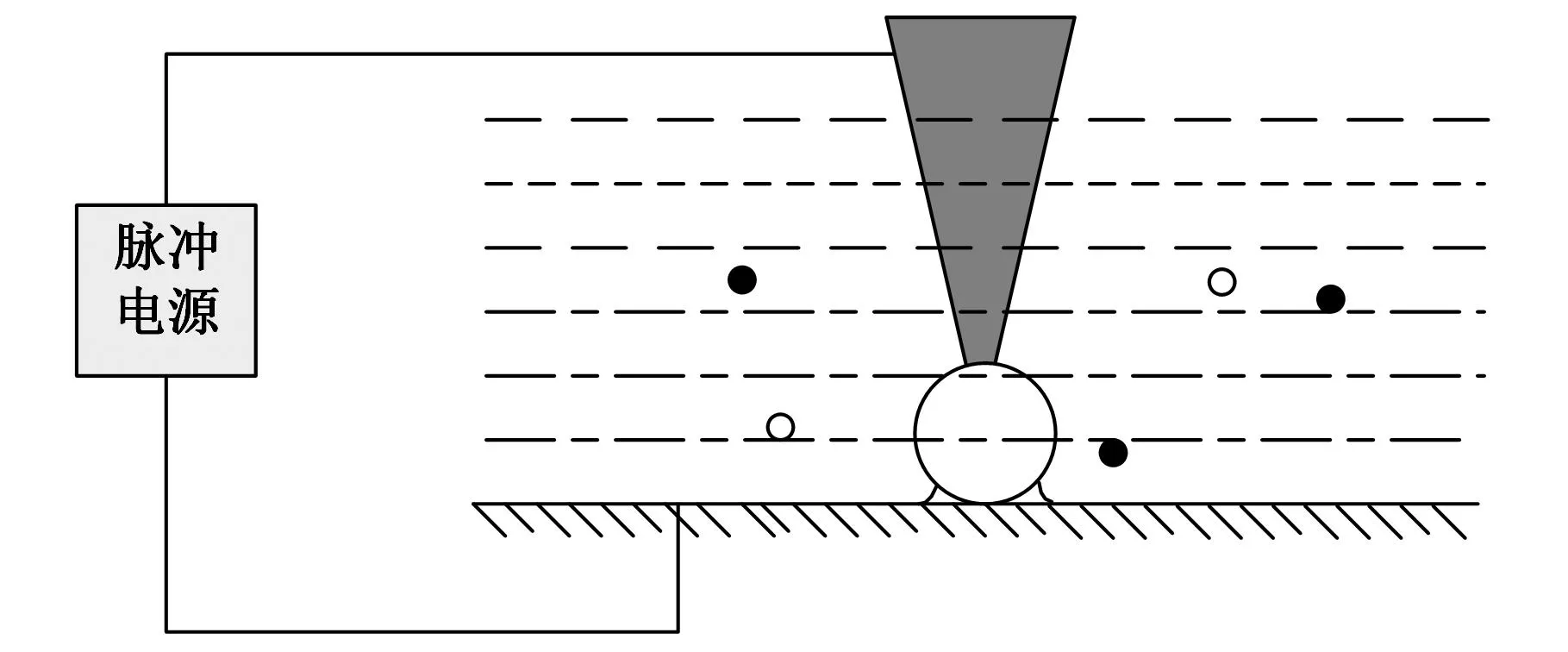

电火花加工是单次放电腐蚀积累的结果,其原理如图6所示。当工件和电极极间距离足够小时,发生介质的击穿并形成放电通道,放电通道对电极和工件加热,使之熔化并汽化成气泡然后将熔化的金属从熔池中抛出,在工件表面形成电腐蚀的凹坑。放电凹坑相互重叠,材料不断蚀除,从而达到零件加工的目的。

图6 电火花加工原理图

在电火花加工过程中,脉冲宽度、脉冲间隔、峰值电流是影响电火花加工的速度、表面粗糙度以及加工精度的主要因素。如峰值电流一定时,脉冲宽度大,单个脉冲的能量就大,放电腐蚀的小坑大而深,表面粗糙度大。但脉冲宽度大,电极的腐蚀小。而在脉冲宽度一定的条件下,随着峰值电流的增大,单个脉冲能量增大,加工表面粗糙度也会变大。但峰值电流升高,加工效率也会提高。因此,在进行扭杆弧形槽电火花加工时须合理选择加工参数[5-6]。

4扭杆弧形槽电火花加工装置研制

4.1扭杆装夹方案

由上文分析可知,工件的正确装夹对最终的加工精度有重要影响。为了保证良好的装夹精度,控制工件的端跳,采用高精密夹具3R-US611.4将工件水平装夹在U轴上,电极安装在R轴上,采用正极性加工,如图7所示。在加工过程中R轴不停旋转,以带走电腐蚀产物。

图7 扭杆装夹方案

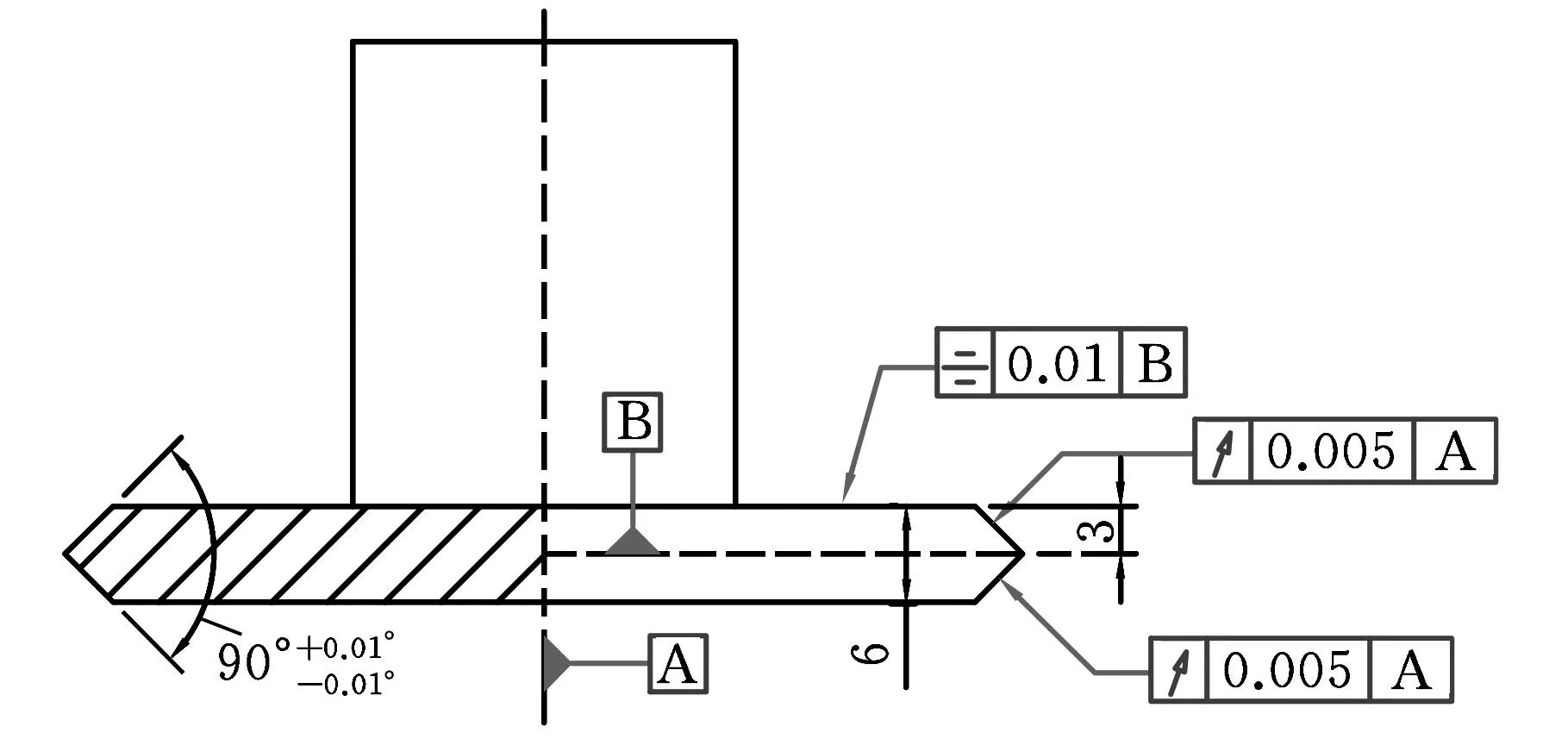

4.2精密电火花加工电极设计

本文中,电极的外形由扭杆弧形槽的截面形状确定,该弧形槽的截面为一夹角为90°的V形槽,因而电极的加工面可设计成V形结构,同时,为了提高电极的利用率,可将电极设计成盘状电极,电极采用紫铜材料,为保证扭杆十字槽横截面满足设计要求,确定电极V形夹角公差在±0.1°,并且V形夹角关于水平面B对称。设计的电极如图8所示。

图8 电火花加工电极

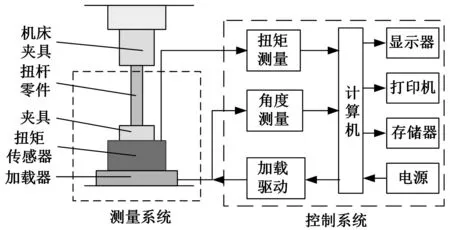

5扭转刚度在位检测装置研制

利用加载器进行扭矩加载,采用扭矩传感器采集到不同采样点的相应信号后,经模数转换传输到计算机中进行刚度的计算,通过拟合各采样点的刚度,得到零件平均刚度,进行合格判定,提供扭转刚度拟合曲线。扭转刚度在位检测原理见图9。

图9 扭转刚度在位检测原理

精度指标要求为:扭矩加载、测量精度0.1 N·mm,扭转角测量精度5 arcsec(角秒 ),最终达到刚度测量精度2 N·mm/rad。

扭矩的加载使用日本NIKKIDENSO公司的D110-40-F型直接驱动旋转平台,同时支持增量式/绝对式编码器,实现分辨率为0.405 arcsec,重复定位精度为±2 arcsec。同时,通过内部的光栅尺,可以实现旋转角度的高精度反馈,在加载同时,可以读取当前的转角值。扭矩测量选用德国劳恩-梅斯泰克0515H型传感器,量程为20 N·m,测量精度为0.02 N·m。

6扭杆弧形槽加工试验

6.1试验方法及工艺条件

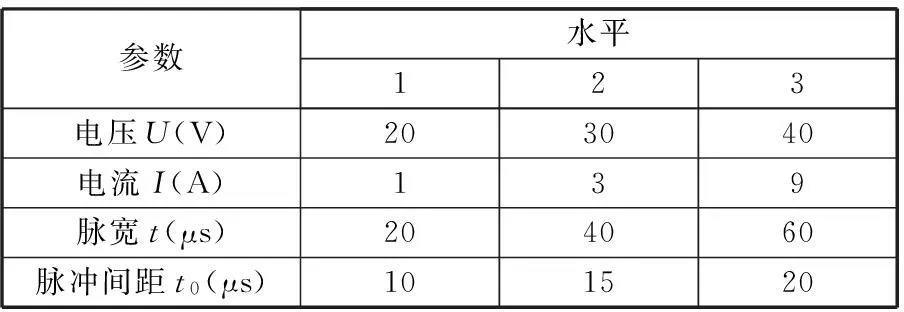

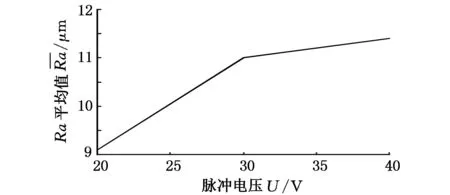

在电火花加工过程中,电火花加工参数是影响扭杆弧形槽形表面质量的主导因素,加工参数包括电压、电流和脉冲参数。通过正交试验法研究加工参数对零件表面质量的影响规律,选取电压、峰值电流、脉宽、脉冲间距作为电加工参数的4个主要影响因素。每个参数取3 个水平,根据以往加工精密微细零件的经验选取精加工各参数水平值如表1 所示。

表1 正交试验因素水平表

本试验为4因素3水平的正交试验,采用L9(34)正交表。每组参数进行3次试验,共进行27次电火花加工试验。为保证加工试验不引进机械部分的影响,在进行不同电参数试验时,保持相同的机械参数。在研制的扭杆电火花加工装置上进行扭杆弧形槽电火花加工试验。电火花加工试验工艺条件如表2所示。

表2 加工工艺条件

6.2试验结果及分析

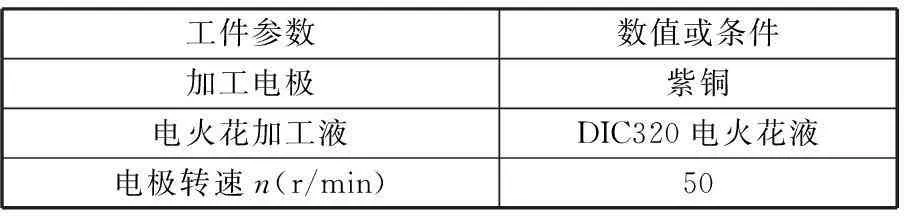

图10为试验加工的扭杆,采用日本SV-3100S4粗糙度测量仪测量弧形槽表面轮廓,结果如表3所示 。

(a)加工前

(b)加工后图10 扭杆

μm

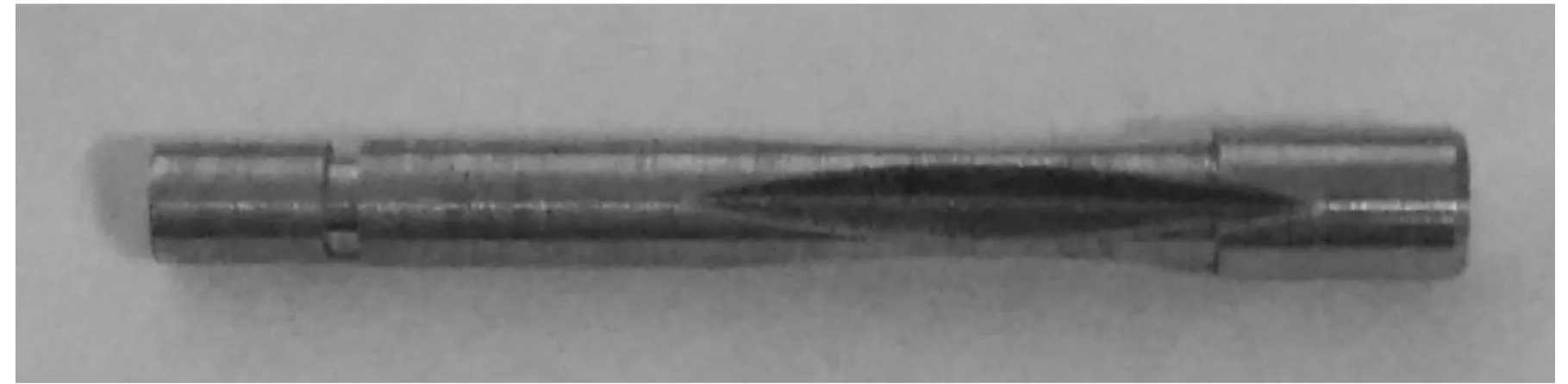

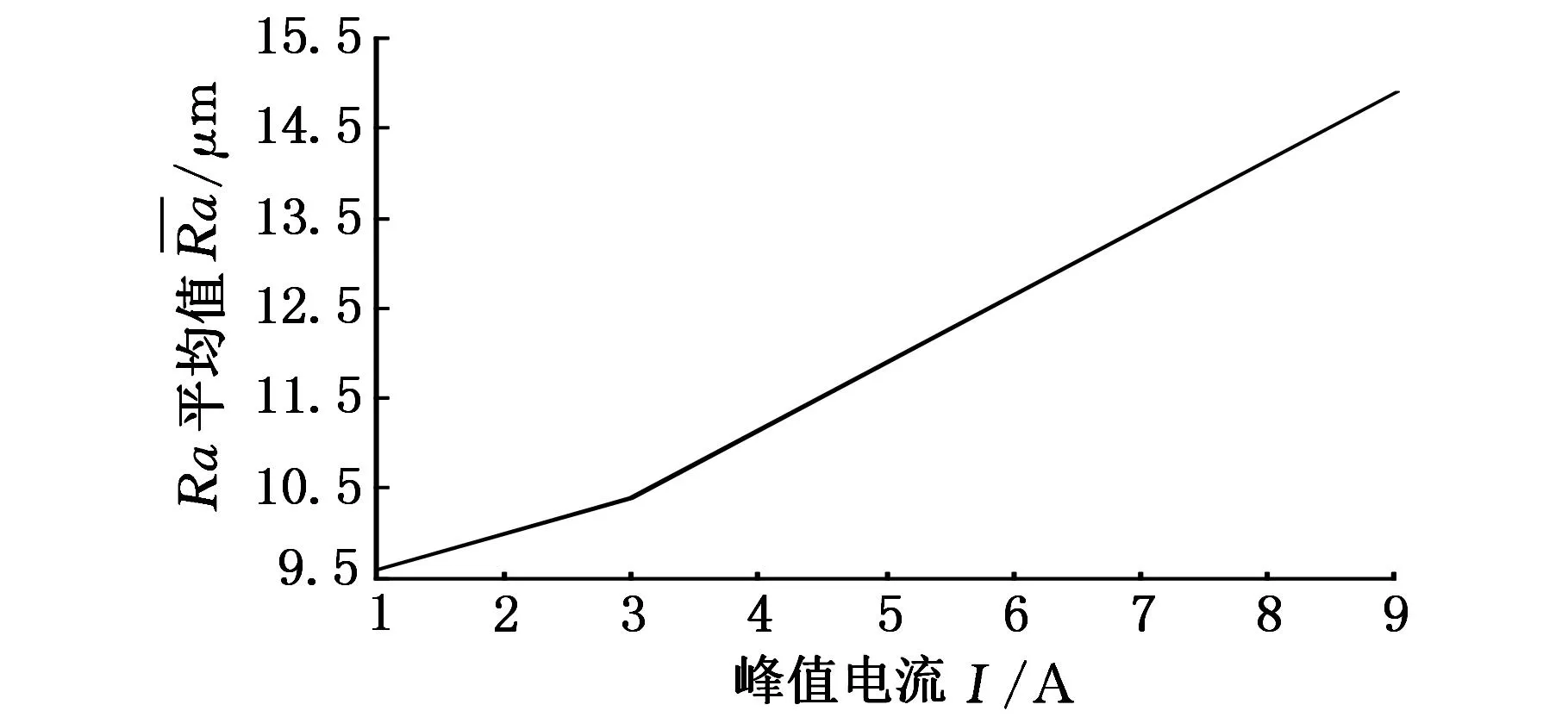

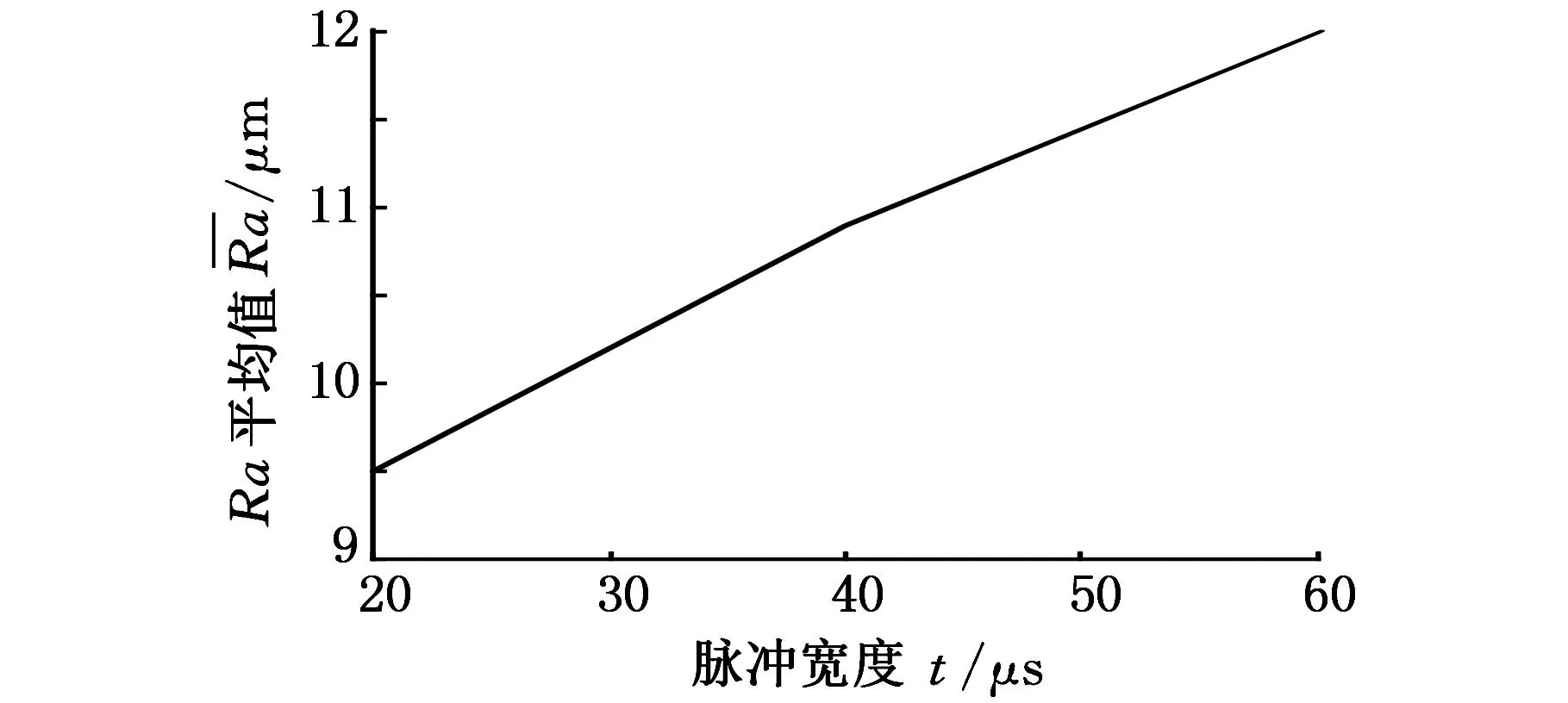

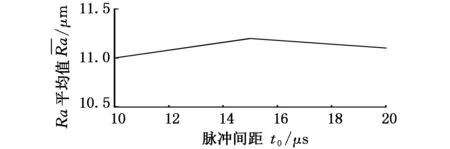

根据正交结果,做出各因素影响趋势图(图11)。从图 11 中可以看出,电压、电流和脉冲宽度等电参数均对加工表面的质量有一定的影响,随着脉冲电压与峰值电流的增大,被加工表面粗糙度均增大,同时,随着脉冲宽度的增大,被加工表面的粗糙度增大,而脉冲间距对被加工表面的粗糙度影响不明显。 因此,在进行加工试验时,主要考虑脉冲电压、峰值电流和脉冲宽度对加工表面质量的影响。在不考虑机械误差前提下,要想获得最优的面形精度,电加工参数应为:电压20 V、峰值电流1 A、脉宽10 μs。 使用得到的最优加工参数进行弧形槽加工, 加工出的弧形槽可以满足设计要求。

7结论

(1)在电火花加工过程中,脉冲电流、脉冲频率、脉冲电压以及加工极性都会对零件的加工质量产生影响,要想生产出满足设计要求的面形精度,必须合理选择电加工参数。

(2)进行扭杆弧形槽加工工艺设计时,不仅要合理选择电加工参数,还要考虑机械因素对加工精度的影响,考虑装夹误差和制造误差对零件加工精度的影响,设计合理的装夹方案。

(a)电压

(b)电流

(c)脉宽

(d)脉冲间距图11 电加工参数对表面粗糙度的影响趋势

(3)通过正交试验分析电加工参数对弧形槽表面粗糙度的影响,进而可以进一步确定最优精加工参数。用该参数进行加工,可得到满足Ra=0.1 μm的弧形槽表面。

(4)研制了扭杆电火花加工刚度在位测量装置,在不变换装夹装置的情况下就可进行扭杆的刚度检测, 满足扭杆加工既要保证面形精度又要达到加工刚度的要求。

参考文献:

[1]赵建社,郁子欣,周旭娇,等.基于灰色理论的钛合金电火花加工工艺参数优化试验[J].中国机械工程,2015,26(14):1877-1881.

Zhao Jianshe, Yu Zixin,Zhou Xujiao, et al. Parameter Optimization of EDM Process of Titanium Alloy Based on Grey Theory[J]. China Mechanical Engineering,2015,26(14):1877-1881.

[2]陈明君,李子昂,梁迎春. 小直径金属基球头金刚石砂轮电火花修整技术[J].机械工程学报,2010,46(23):180-185.

Chen Mingjun, Li Ziang, Liang Yingchun,et al. Electric Spark Dressing Technology of Small Diameter Metal Base Ball Diamond Grinding Wheel[J]. Chinese Journal of Mechanical Engineering,2010,46(23):180-185.

[3]付伟,王先逵,曹凤国,等.微细电火花成形加工设备关键技术研究[J].现代制造工程,2010(4):1-4.

Fu Wei, Wang Xiankui,Cao Fengguo, et al. Research on Key Technology of Micro EDM Equipment[J]. Modern Manufacturing Engineering, 2010(4):1-4.

[4]谢晋,汤勇,田牧纯.金刚石砂轮金属结介剂的气中单脉冲电火花放电去除机理[J].机械工程学报,2007,43(7):93-98.

Xie Jin, Tang Yong, Tian Muchun. Removal Mechanism of Single Pulse Discharge in Gas of Diamond Grinding Wheel[J]. Journal of Mechanical Engineering,2007,43(7):93-98.

[5]曹凤国.电火花加工技术[M].北京:化学工业出版社,2005.

[6]邹丽芸.精密数控电火花成形机加工工艺技术[J].电加工,1999(5):21-25.Zou Liyun. Machining Technology of Precision Digital Control Electric Spark Forming Machine[J]. Electric Machining,1999(5):21-25.

(编辑王艳丽)

Study on Precision Micro EDM of Torsion Bar Arc Grooves

Huang Yuping

Beijing Institute of Electrical Discharge Machining Beijing Key Laboratory of Electrical Discharge Machining Technology,Beijing,100191

Abastract: The influence of mechanical errors on machining precision were analyzed herein, the reasonable scheme of clamping was designed to reduce the influences of mechanical error on the manufacturing accuracy. Through the orthogonal experimental method, the influences of EDM parameters on the surface roughness of the arc grooves were analyzed, and the optimal parameters were obtained,Using the parameters, the arc groove surface ofRa=0.1 μm can be obtained.Stiffness measurement device of torsion bar was developed,In the process of the torsion bar, the requirements of the surface shape precision and the machining rigidity are satisfied at the same time.

Key words:torsion bar; precision-micro;electrical discharge machining(EDM); processing technology

收稿日期:2015-08-10

基金项目:国家科技重大专项(2014ZX04001111);北京市科学技术研究院青年骨干人才培养项目

中图分类号:TG661

DOI:10.3969/j.issn.1004-132X.2016.11.005

作者简介:黄玉萍,女,1974年生。北京市电加工研究所讲师、博士。研究方向为精密微细电火花加工装备与工艺。