百万辆冲压管理模式的构建(连载三)

2016-06-21梅运锋黄佳成沈东杨启强神龙汽车有限公司冲压中心

文/梅运锋,黄佳成,沈东,杨启强·神龙汽车有限公司冲压中心

百万辆冲压管理模式的构建(连载三)

文/梅运锋,黄佳成,沈东,杨启强·神龙汽车有限公司冲压中心

梅运锋,高级技师,曾牵头实施了单边模具的技术创新,改变原有“一模两件,订单外报废”的粗放生产模式,创新“一模两件单边生产”的按需精益化生产模式。

《百万辆冲压管理模式的构建(连载二)》见《锻造与冲压》2016年第10期

卓越生产管理模式

生产领域卓越体系PES

工厂前后导入了五个管理评价体系,来自于两个母公司或行业内标准体系,每个体系侧重点和出发点不一样,部分评价机制存在交叉的部分,对于具体的评价标准解读也存在差异,同时,不同的评价团队评价的结果也存在偏差,造成对于同一活动内容没有唯一的准则,产生了无序的浪费。

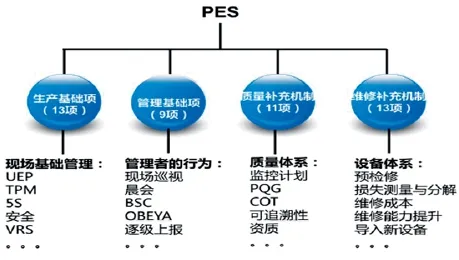

工业化版块卓越生产体系(简称PES),源自法国PSA集团,是PSA对整合项目、制造体系和生产体系运用了十来年的方法,结合神龙公司工业领域多年经验,不断对标和总结提炼,形成的一整套管理体系。它涵盖生产基础管理、设备管理、质量管理、管理者行为四个维度共46项标准,建立了对于生产活动评价的唯一准则,为冲压实现PSA集团卓越工厂提供了体系及方法保证。图7是PES体系的管理内容图示。

图7 PES体系的管理内容

生产及管理基础项是为了让管理者对运行结果实施管理,它是一个处理KPI指标差距的工具。这些基础项按领域分为几个板块,并与结果指标挂钩。通过PES可对工厂基本情况开展客观性的评估。

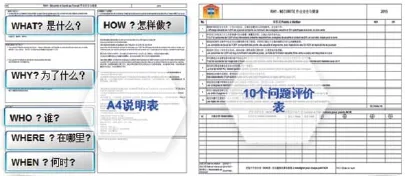

每个基础项目包含 :1个(5W1H)A4说明表、10个问题的评价表,并附有偏差处理行动计划,如图8所示。

冲压车间通过召开PES启动会,明确了“培训、推进、审核、复审”的工作思路。培训方面按照机制解读、专家答疑、示范审核、试点推广落实;推进中建立例会、月报回顾强调过程控制;实行形成UEP自审、AM2复审、UEP小组审核、中心主任审核四级PES审核评价模式,并对审核问题分类推进;复审阶段,建立唯一清单封闭率指标进行跟踪,保证整改效果。

冲压车间结合PES管理体系,将PES的各项标准及方法,切实有效地运用到实际工作中,通过PES运行能力的提升,将PES与日常管理高度融合,深入开展精益管理,着力建设精益文化,不断提升团队管理水平,向现有的绩效水平发起挑战,并寻找更好的实践方法。持续改善,夯实基础,实现PES全面提升,推动绩效进步,支撑冲压中心的质量、成本、期限、服务、安全和管理的全面改善,使工厂的各项KPI与卓越工厂看齐。冲压中心将践行PES卓越生产管理体系,以打造一流冲压团队,构筑集团标杆梦想为目标,为神龙事业的腾飞贡献力量。

图8 基础项目内容

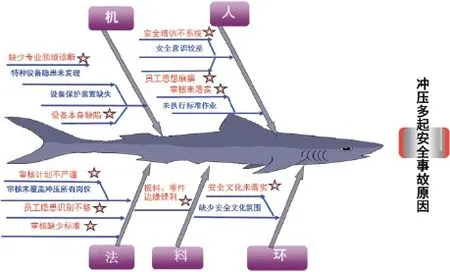

图9 末端因素鱼刺图

2358安全管理

2007年至2012年间,随着公司产量的快速攀升,冲压车间连续六年发生手指挤伤、手指压伤、脚趾压伤、手指肌腱割伤、手臂割伤、脚趾肌腱划伤、叉车伤害等轻伤事故,而各类划伤微伤事故也是频频发生。冲压的安全工作极为被动,冲压中心领导工作压力大、员工工作情绪受到一定的影响,虽然各项工作指标都完成得很好,但由于安全工作问题,每年的考评都是排在末尾。

针对冲压历史上的每起安全事故,我们做了全面的分析和深刻的反思,从人、机、料、法、环五个方面识别末端因素。图9所示是冲压多起安全事故原因的末端因素鱼刺图。

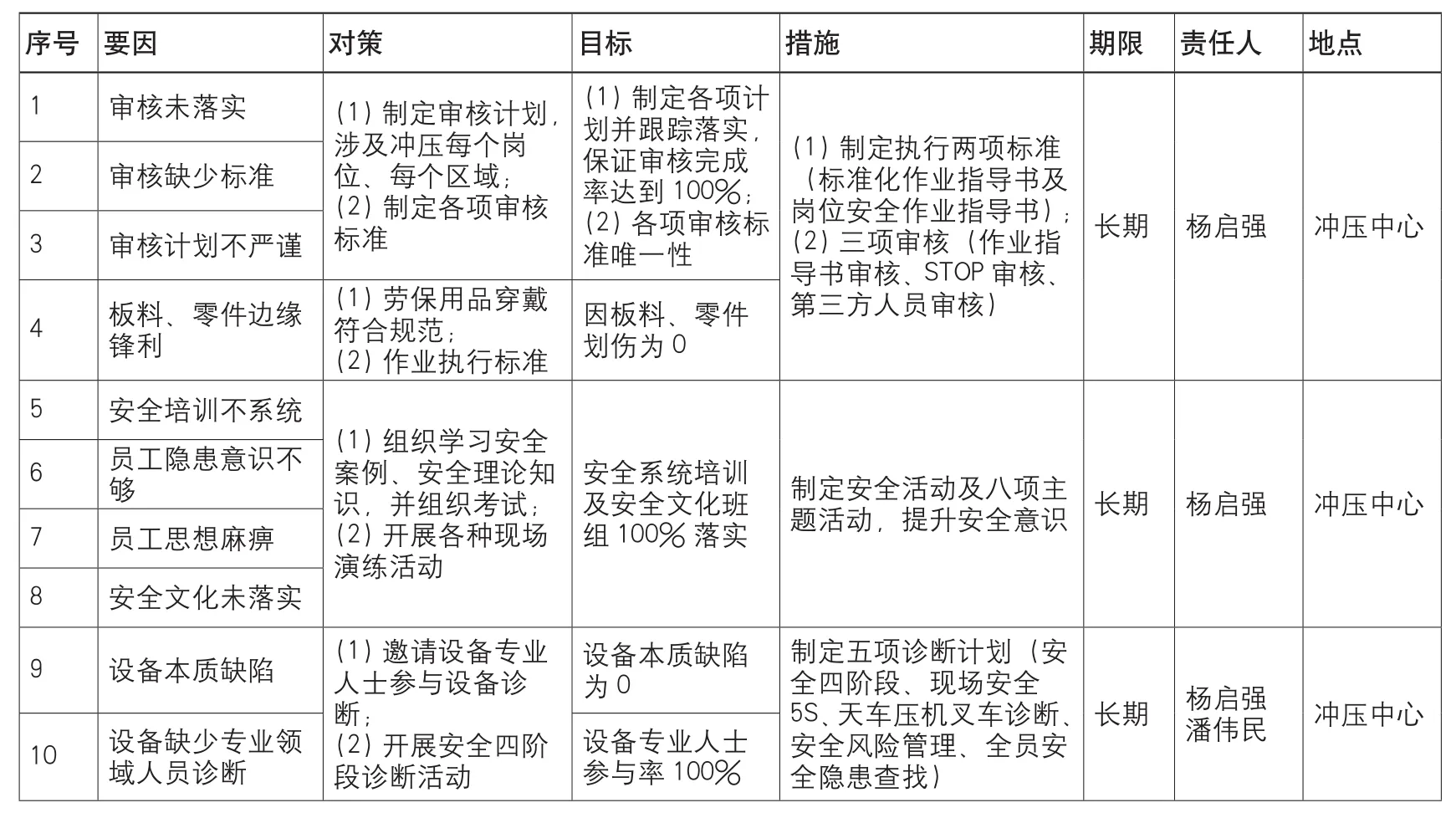

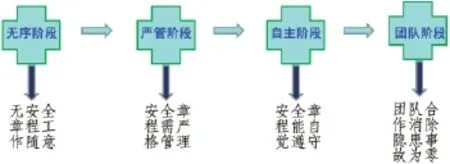

针对以上识别出的要因(安全培训不系统、审核未落实、审核计划不严谨、缺少审核标准、缺少专业领域诊断、安全文化未落实,见表3),我们进行了分类和总结,结合现场的实际情况和现有的安全标准、机制以及借鉴全国优秀安全管理企业的成功经验,立足现场,以杜绝人的不安全行为、物的不安全状态为抓手,全面推进安全工作。推出“2358”安全生产管理模式与安全四阶段推进模式,“2358”即2项执行、3项审核、5种诊断、8个主题,如图10所示。安全四阶段指无序、严管、自主和团队四个阶段,图11为安全四阶段的推进模式。

“2358”安全管理模式和安全四阶段推进模式所采用的安全管理体系是突出科学、全面、融合的一项有效的建构与应用方法,通过该体系的建构与应用,建立多层级的运行控制机制,使冲压中心的安全管理过程流畅化、透明化,从而不断促进企业安全生产管理水平的提高。通过“2358”安全管理体系建立及运行,使得冲压中心2013~2015年连续三年保持“零事故”、“零伤害”,安全管理水平发生了质的飞跃。

表3 冲压安全要因

质量体系管理

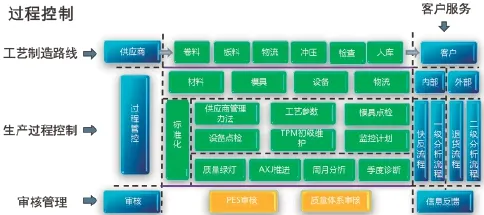

冲压质量关注从供应商、制造过程到客户全价值链;按照工艺制造路线,实施质量过程管控,执行标准化作业和流程;应用逐级上报、各类审核诊断等工具,实施监控、质量反馈和质量整改,为下游提供合格零件。

冲压质量控制要从源头控制和过程控制两方面开展,降低零件返修率和退返率,提升质量水平和客户满意度。

图10 “2358”安全生产管理模式内容

图11 安全四阶段推进模式

图12 过程控制流程

源头控制主要从材料波动率技术参数研究、风险模具及几何尺寸管控研究、设备性能稳定性研究、环境污染对质量影响研究、新项目前期控制研究五个方面开展。过程控制通过质量目标分解到班组、标准化审核、质量体系审核、工艺纪律审核、一二级分析和AXJ日常推进、提升员工技能五个方面开展。图12所示是过程控制流程。

通过质量体系管理,从源头改善质量,从过程控制质量问题流出,从而绿灯放行扣分分数逐年降低,冲压质量水平不断提高。

冲压工业化信息系统

“两化融合”是信息化和工业化的高层次深度结合,是指以信息化带动工业化、以工业化促进信息化、走新型工业化道路。其核心就是以信息化支撑、追求可持续发展模式。工信部制定了两化融合管理体系并推进企业实施该体系的贯标,神龙公司被选入首批502家贯标的试点企业,其中汽车行业(含零部件厂家)28家。对公司而言,两化融合就是将IT技术更好地融入公司业务和支撑公司发展目标的实现。

企业信息化是企业利用信息化技术,对生产经营活动中内外部的各种信息进行采集、控制、集成和深度开发利用,促使业务模式创新,不断提升企业的经济效益与市场竞争力的过程。

长期以来,冲压的生产绩效数据统计、分析,以及日报表、周报表等工作,均由人工在电脑上用Excel电子表格完成。由生产人员记录纸质的交班本与停机统计表,生产结束后在班组的公用电脑上对生产的合格零件数量、返修零件数量、工作时间、模具、设备、质量、物流、更换批次、工艺调试等各类停机时间进行输入,通过添加批注的方式对大的停机进行备注说明,以完成基础数据的录入。管理人员通过Excel透视表,对基础数据汇总筛选分析,生成各条生产线的相关日报和周报表。这种手工操作的工作模式效率低,出错的概率高,占用了现场生产人员与管理人员大量时间,同时也难以保障对指标准确的分析,给后期的绩效提升策划的准确性也带来影响。

为实现冲压生产的信息化,冲压中心两个区域分别对现有设备接口进行改造升级,试验并应用工业化信息系统。系统包含线尾大屏显示数据记录、计算绩效和安灯呼叫三大功能,能够实时显示各类生产信息;记录生产过程数据,自动生成各类统计数据及绩效表格;生产线出现故障停线时可以通过安灯呼叫功能呼叫相关负责人员快速到场,并记录到场时间以及处理时间。图13、图14和图15分别是冲压工业化信息系统的功能、模块及使用后的效果图。

工业化信息系统实现了生产结果目视化管理,实时显示生产过程中各类生产数据,现场每一个人都能够随时看到当前的冲压生产信息(生产计划、CI、TCC、指标完成情况等),并记录生产过程中事件(如设备故障、机器人故障、模具故障、质量停机等),自动生成各类统计数据表格(如效率损失统计、生产计划执行完成率等),便于技术部门分析改善生产过程中存在的问题,从而促进设备综合利用率的提高,减少生产人员记录生产停机的时间和管理人员计算绩效与报表制作的时间,降低了员工劳动强度。而且系统能够更加准确地记录停机时间,并将生产停机、数据绩效等信息实时传递到管理人员工作区域,便于对生产过程迅速干预,找到问题所在。它还具备安灯呼叫功能,第一时间将生产线的停机故障在维修、模修区域进行警示,实现快速反应,提高了生产效率。工业应用系统在冲压领域的应用,标志着冲压生产进入信息化数据时代,实现了更加高效、精益、快速的生产方式,使我们朝着全球标杆工厂的目标又迈进了坚实的一步。

图13 冲压工业化信息系统功能图

图14 冲压工业化信息系统模块图

图15 应用工业化信息系统后的企业受益