曲线顶管顶进管节应力特征试验研究

2016-06-15张斌梁王翔宇高海东刘应亮范旭阳汪国贤

张斌梁,王翔宇,高海东,刘应亮,范旭阳,汪国贤

(1.中铁十八局集团有限公司,天津 300222;2.中国地质大学(武汉),武汉 430074)

曲线顶管顶进管节应力特征试验研究

张斌梁1,王翔宇2,高海东1,刘应亮1,范旭阳1,汪国贤1

(1.中铁十八局集团有限公司,天津300222;2.中国地质大学(武汉),武汉430074)

摘要:拱北隧道暗挖段综合考虑周围建筑和地质条件等因素,采用曲线顶管管幕施工工法施工。由于曲线顶进方式,管节应力特征较之于普通直线顶管有所不同。加之暗挖段工程顶管管节接头构造特殊,更加大管节应力分布的复杂性。依托中国地质大学(武汉)非开挖工程实验室所研发钢顶管管节应力试验系统,模拟拱北隧道管幕曲线顶管顶进实验,研究管节应力与顶力大小的规律。结果表明:管节应力与顶力正相关的现象,应力在监测断面内水平位置两侧出现应力集中,管道轴线方向应力集中存在接头附近。

关键词:拱北隧道;曲线顶管;管节应力;模拟试验

1概述

港珠澳大桥珠海连接线工程是港珠澳大桥的关键组成部分,连接了港珠澳大桥海中桥隧的主体工程。拱北隧道为港珠澳大桥珠海连接线的控制工程。该工程暗挖段下穿拱北口岸,周围地表建筑密集且安全级别较高,且需要穿越高压缩性、高触变性、高灵敏度、高含水量、大孔隙比、低强度的软土地层。考虑到施工环境的敏感性和地质条件的复杂性,设计采用了双层管幕暗挖法通过该限定区域。暗挖段长255 m,由缓和曲线段和圆曲线段组成。采用36根直径1 620 mm管幕均匀布置在隧道周围提供超前支护[1]。

拱北隧道暗挖段管幕施工采用曲线顶管技术[2-4]。顶进过程中的管节应力特征不同于直线顶管。加之设计中管节的局部加筋构造,更加大了管节应力分布的复杂性。因此,对曲线顶管顶进过程中管节应力特征的研究也就显得尤为重要。

目前对于顶管管节应力的分析主要采用理论模型分析、现场监测分析和数值模拟分析[5-12]。为更有效而直观地获得曲线顶管顶进力作用下管节应力特征,本文依托中国地质大学(武汉)非开挖实验室研发的一套室内钢顶管管节应力试验系统,模拟了拱北隧道曲线管幕顶管施工,系统研究了该工程中的管节应力与顶力大小的关系及其分布特征。

2顶管试验系统及测点布置

本试验采用的钢顶管管节应力试验系统如图1所示,由MTS加载系统、试验管节以及应变监测系统3个子系统组成。MTS加载系统能够按照试验需要提供特定的顶推力,最大可输出1 000 kN顶力。反力由剪力墙和反力支架提供。试验管节为3节长2.2 m,直径1.62 m,壁厚2 cm的Q235钢管,结构与现场采用的管节一致,仅长度方面由4 m缩短为2.2 m。管节之间采用承插接头,管端设加筋构造,接触面安装4块木垫片。

图1 室内顶模拟试验系统

应变监测系统采用双向应变花作为应变传感器,利用电阻式应变仪在顶推过程中实时监测试验管节测点位置的轴向应力与环向应变。本顶管应力试验系统采用楔块造斜方法造斜。根据垫片厚度差可使水平方向上管节造斜角度为0.18°。顶推力荷载采用分级线性递增的方式施加,每级增加200 kN,直到800 kN。

应变监测断面布置如图2所示,共设置8个监测断面,依次编号为1~8,每个接头两侧各有2个断面。1、2断面距离接头1分别为500 mm和330 mm,3、4断面距离接头1分别为230 mm和400 mm,5~8断面距接头2距离与1~4断面相同。为简化描述,取顶推方向左侧水平位置为0°,右侧为270°,如图3所示,以顺时针按角度定位同一断面不同测点。

图2 顶管管道监测断面示意

3试验结果及分析

管节材料为Q235钢材,弹性模量E取210 GPa;泊松比 取0.30,以管壁环向为x轴,轴线为y轴,径向为z轴建立坐标系,根据广义胡克定律式(1)将应变监测值换算为对应轴向与环向应力值。管道环向和轴向应力如图3所示。

(1)

图3 管道轴向和环向应力示意

式中,E为管节弹性模量,MPa;μ为管材泊松比;σx、σy分别为管节轴向、环向应力,MPa;εx、εy分别为管节轴向、环向应变。

各级荷载的保持阶段属于静态加载过程,管节应力很快趋于稳定。试验所测得最大应力远小于钢材屈服极限200 MPa。因此,试验过程中管节处于弹性变形阶段。

(1)顶力与管节应力大小关系

接头1附近(1、2、3、4断面)大部分测点轴向应力和环向应力均随着顶力增大而增大,部分呈现出一定线性特征。这与管材在试验中处于弹性阶段的分析一致。以断面2为例,该断面各测点应力随顶力增大的变化情况如图4和图5所示。从图4、图5可以看出,除90°、126°和270°的3个测点外,其余测点的应力值均随着顶力增大而增大。在靠近0°或180°的位置上应力-顶力曲线近似于一条直线。其余断面上大部分测点应力随顶力增大而增大,但曲线斜率整体上没有明显规律性。

图4 断面2轴向应力与顶力曲线

图5 断面2环向应力与顶力曲线

(2)断面应力分布规律

在相同顶力作用条件下,管节同一监测断面内接头1附近断面的测点应力均在左右两侧木垫片覆盖的区域出现应力最大值;90°和270°附近区域则出现应力最小值。随着顶力增大,大小分异愈发明显。这是由于本试验采用楔块造斜,不同厚度垫片使得管节接头顶部与底部由于出现一定缝隙,从而导致了0°与180°附近区域受到木垫片挤压,应力较大,而90°与270°附近区域则由于未受到完全挤压,应力较小。此外,在接头2附近(5、6、7、8断面)应力重新分布,变得更加均匀,没有明显的大小分异现象。

如图6和图7所示,以600 kN顶力作用下各监测断面内轴向应力分布为例,接头1附近各断面上轴向应力虽绝对大小有所不同,但均出现了左右起拱线相对较大,管顶管底相对较小的分布规律;接头2附近的断面测点分布则较为均匀。

图6 600 kN顶力接头1轴向应力分布曲线

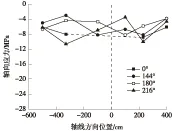

(3)沿轴线方向应力分布规律

在同一顶力作用下,接头1附近断面左右起拱线附近位置的应力在距离接头200~300 mm区域有明显集中,其余位置应力则无明显集中现象。同时,接头2附近应力分布大部分处于较均匀的状态。如图8和图9所示,以600 kN作用下管节轴向应力沿管道轴线分布为例,接头1附近断面的0°、144°、180°、216°位置的应力在距离接头200~300 mm区域有明显应力集中。接头2附近断面的应力集中现象减弱,规律性不明显。

图7 600 kN顶力接头2轴向应力分布曲线

图8 600 kN顶力接头1应力轴向分布曲线

图9 600 kN顶力接头2应力轴向分布曲线

4结论

本文依托顶管管节应力试验系统,对曲线顶管管节应力分布特征进行了一系列试验研究。研究结论如下。

(1)试验过程中管节测得最大应力远小于管节弹性极限,处于弹性变形状态。管节在同一位置、同一顶力作用下,轴向受压,环向受拉,符合本试验中管节仅受顶力的特点。

(2)钢顶管管节应力与顶力的关系总体上成正相关。同一断面上管节应力分布受木垫片造斜影响较大。在完全压紧的左右起拱线附近管节应力较大,垫片未完全压紧的管顶和管底应力较小。而接头2附近应力则出现重分布而较为均匀。

(3)由于管节接头偏转,沿管道轴线方向应力在接头1附近左右起拱线周围出现明显应力集中,随着距离增加,接头2应力集中不明显。

参考文献:

[1]程勇,刘继国.拱北隧道设计方案[J].公路隧道,2012(3):34-38.

[2]高海东.港珠澳大桥珠海连接线拱北隧道长距离大直径曲线管幕顶管工艺试验研究[J].铁道标准设计,2014,58(8):114-120.

[3]李刚.泥水平衡顶管机在拱北隧道曲线管幕工程中的应用[J].铁道标准设计,2015,59(4):98-101.

[4]刘应亮. 港珠澳大桥拱北隧道曲线管幕管节现场制作技术[J].铁道标准设计,2014,58(10):102-104.

[5]丁传松.直线及曲线顶管施工中的顶推力研究[D].南京:南京工业大学,2004.

[6]朱合华,等.曲线顶管的三维力学模型理论分析与应用[J].岩土工程学报,2003,25(4):492-495.

[7]陈建中.玻璃钢夹砂顶管及其应用中的关键力学问题研究[D].武汉:武汉理工大学,2005.

[8]卢红前.大直径钢顶管弹塑性设计方法的建立与探讨[J].武汉大学学报:工学版,2004,37(S1):169-173.

[9]魏纲,等.顶管施工中管道受力性能的现场试验研究[J].岩土力学, 2005,26(8):1273-1277.

[10]潘同燕.大口径急曲线顶管施工力学分析与监测技术研究[D].上海:同济大学,2000.

[11]黄吉龙,陈锦剑,王建华,等.大口径顶管顶进过程的数值模拟分析[J].地下空间与工程学报,2008,4(3):489-493.

[12]马保松,D.stein,蒋国盛,等.顶管和微型隧道技术[M].北京:人民交通出版社,2004.

Experimental Study on Pipe Stress Characteristics of Curved Pipe-jacking

ZHANG Bin-liang1, WANG Xiang-yu2, GAO Hai-dong1, LIU Ying-liang1, FAN Xu-yang1, WANG Guo-xian1

(1.China Railway 18 Bureau Group Co., Ltd., Tianjin 300222, China; 2.China University of Geosciences (Wuhan), Wuhan, 430074, China)

Abstract:Gongbei Tunnel is constructed with curved jacking pipe roof method in comprehensive consideration of surrounding buildings and geological conditions. The pipe stress characteristic of this jacking method is different from that of linear pipe jacking due to different jacking method. Besides, the special structure of the pipe joint increases the complexity of pipe stress distribution. Based on a laboratory test system of steel pipe jacking stress produced by Trenchless Lab of CUG, a curved pipe jacking experiment is simulated for Gongbei tunnel to study the relationship between stress characteristic and thrusts magnitude. The results show that pipe stress is positively correlated to jacking force. The stress concentration of the monitored section occurs horizontally on both side of the pipe and the stress concentration is located near the pipe joint in the pipe axis direction.

Key words:Gongbei tunnel; Curved pipe jacking; Stress of pipe section; Simulation test

文章编号:1004-2954(2016)05-0095-03

收稿日期:2015-09-28; 修回日期:2015-10-13

基金项目:中国地质大学(武汉)科研开发计划课题(2014056002)

作者简介:张斌梁( 1967—) ,男,教授级高级工程师,E-mail:cr18gzhbl@sohu.com。

中图分类号:U451

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2016.05.020