滑轮的技术进步和创新

2016-05-28上海振华产学研三结合工作室管彤贤

上海振华产学研三结合工作室 管彤贤

滑轮的技术进步和创新

上海振华产学研三结合工作室管彤贤

摘要:回顾了滑轮的发展历史,阐述了滑轮的技术现状、存在的问题及解决问题的办法,介绍了创新设计的具有世界首创意义的冷轧薄壁重载轻型滑轮的结构和性能特点。

关键词:滑轮; 创新; 免维护

1前言

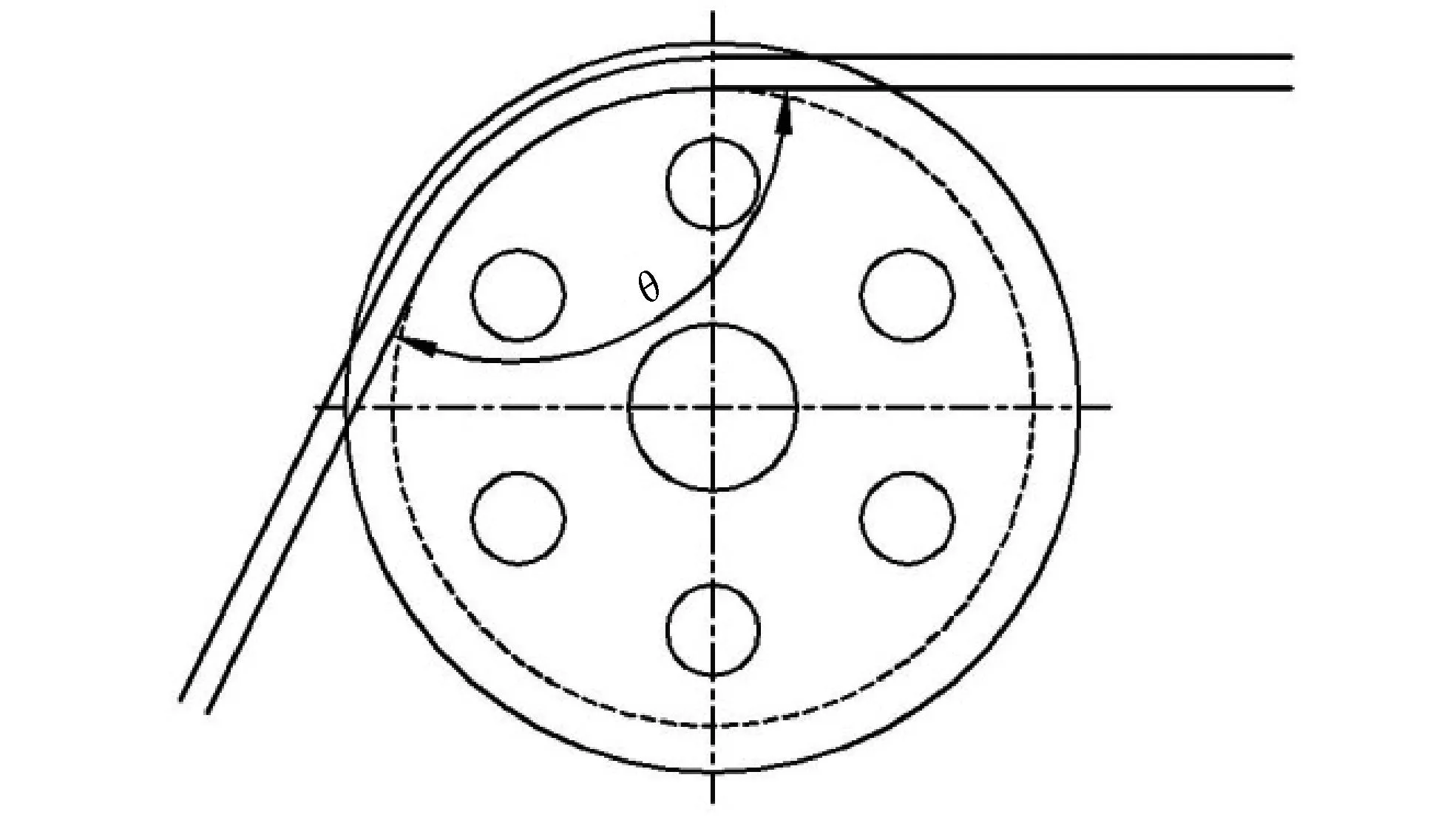

在起重运输机械、矿山机械、建筑机械、车间行车、深海工程等需采用钢丝绳的地方,均用到滑轮(见图1)。每只滑轮要承受从几千克到几百吨的载荷、摩擦和磨损(与钢绳间发生滑动)、旋转(几转到数百转/分)、户外严酷自然环境等的考验。随着钢绳的速度和载荷不断提高,如何设计实用可靠便于制造的滑轮,是多年来困扰机械设计工程师的难课题。

30年前,上海港机厂邬显达总工成功创制了热轧滑轮,用其代替了传统的铸造、厚板焊接滑轮。随之,适用于轻载荷的高分子塑料滑轮也在国内研制成功,各种滑轮专业厂应时应运而生。目前,国内有近百家滑轮的专业或兼营的生产厂,为中国和世界各行各业提供成批量、各种规格、安全可靠的滑轮。中国已经是世界首屈一指的滑轮生产大国。

图1 滑轮

2滑轮的历史发展

在解放初期,国内既无制作钢丝绳的工厂,更没有生产滑轮的专业厂,直到改革开放初期,滑轮仍由国外进口,之后逐步由主机厂用铸造方法或厚钢板压成弧槽焊接加工制造。当年每年需千余只滑轮的上海港机厂,力求自力更生自主生产滑轮,但仍未摆脱传统的用铸铁、铸钢和焊接方式生产。在学习国外的生产经验后,20世记80年代该厂曾采用轧制绳槽钢制造滑轮。这个工艺进步,改进了滑轮质量,提高了生产率,但绳槽钢需进口,日本方面要价极高,变相不肯出售。在此激励下,该厂加速研究,终于成功地制出了热轧滑轮,并转而向国外出口。用热轧园形厚板制作滑轮,因制造工艺简单,一时风靡全国,先后出现十几家以热轧滑轮为制造工艺的专业生产厂。与此同时,国内成功研发了用高分子塑料制造的各种滑轮(或者是在钢滑轮的绳槽里贴上可更换的塑料套),由于质量轻,多用于安装性貭的流动起重机,或者塔吊的端部等要求质量轻,工作频率不高的部位。对于装卸用的如集装箱起重机,因貭量和可靠性要求极高,则必须用钢制滑轮。

从技术层面看,近30年来,滑轮进步明显,但始终离不开以热加工为主(铸造、热锻、热轧)的生产方式,特别是因工艺设备简单而被大量采用的热轧滑轮,采用乙炔氧枪在开敞空间加热,能源利用率极低。传统滑轮因自重较大,转动惯量大,绳槽硬度偏低,抗磨损能力不强以及绳槽精度不高等缺点,日益跟不上生产需要,尤其是工业生产正进入4.0时代,为适应当前生产的高速、高效和自动化、智能化的需要,开发耐重载、耐磨损、耐高速、质量轻、可靠性高的滑轮,特别是减少甚至取消其日常维护工作量的滑轮(4~5年不必加油保养),具有十分重要的意义。

3创新开发新型滑轮

在一些工程中,钢绳速度高达400~600 m/min甚至更大,滑轮每分钟转几百转已不鲜见,而且频繁起制动,因而传统滑轮已难满足现代生产高效、高质量、高可靠的需要,研发满足如下需要的新一代滑轮的任务日益迫切。

(1)轻的自重。即小的转动惯量,以适应频繁起制动、减少绳槽磨损和节能。

(2)承载能力大。由于钢绳的技术进步,同直径绳的许用承载能力比老标号提高约15%~20%,如∅26的钢绳现许用载荷至少为80 kg,因而要求滑轮也相应提高承载能力。至于绳径∅100 mm、滑轮直径3 000 mm、承载数百吨的滑轮,己在海工等工程中使用。

(3)绳槽适应高速运行。少磨损,以延长滑轮和钢绳的使用寿命。

(4)最小或取消日常保养工作量。传统装卸用起重机,必须按规程定期向各滑轮加油(虽有自动加油装置,因受气候寒暖和滑轮位置影响,可靠性很差),因而常需停机用人工加油,既影响生产,又由于不少滑轮处于户外高端,滑轮保养危险性高。对于正在兴起的无人自动化码头,人工完成保养作业,与自动化不相称,更必须用新技术实现零保养工作。

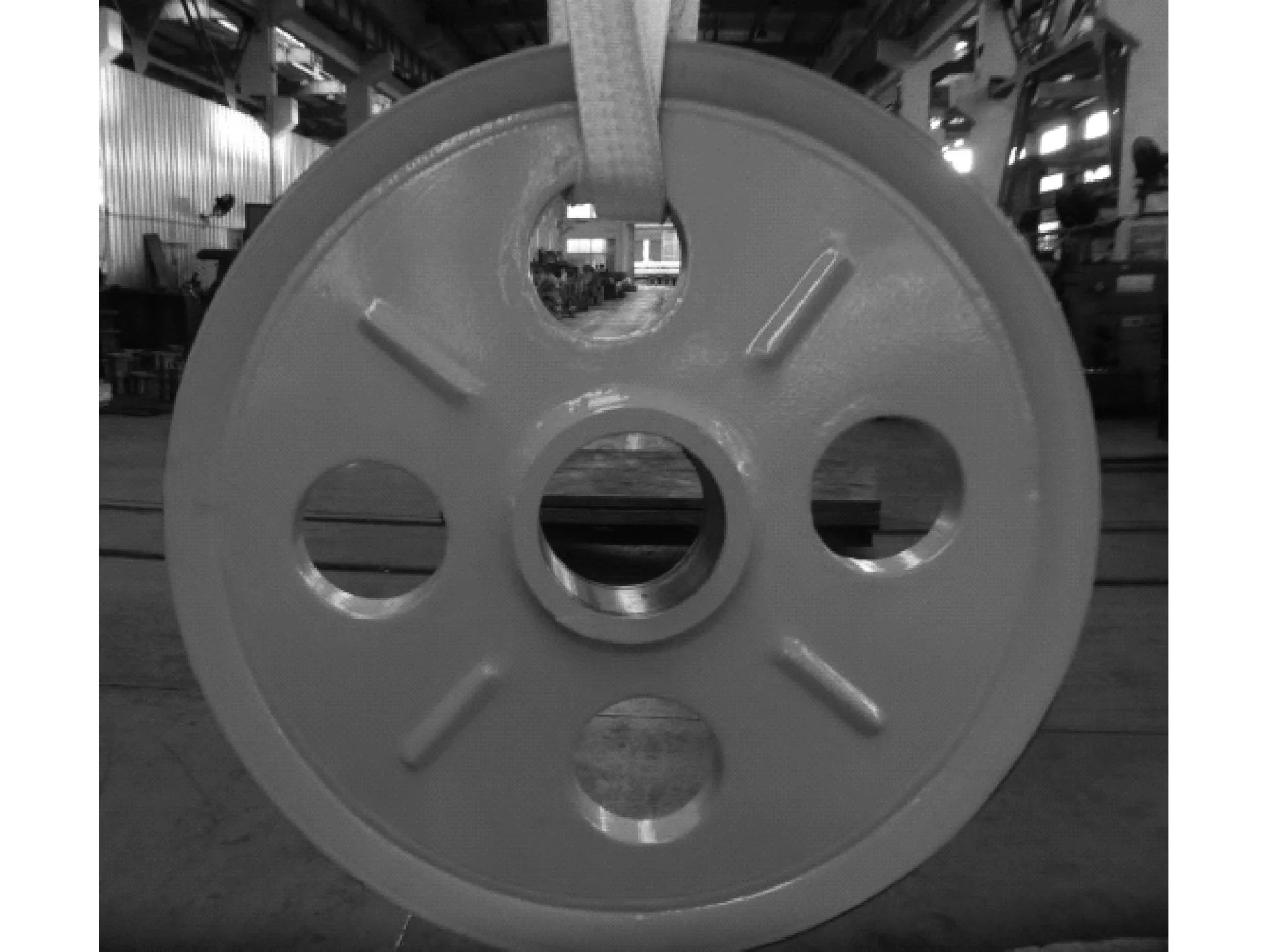

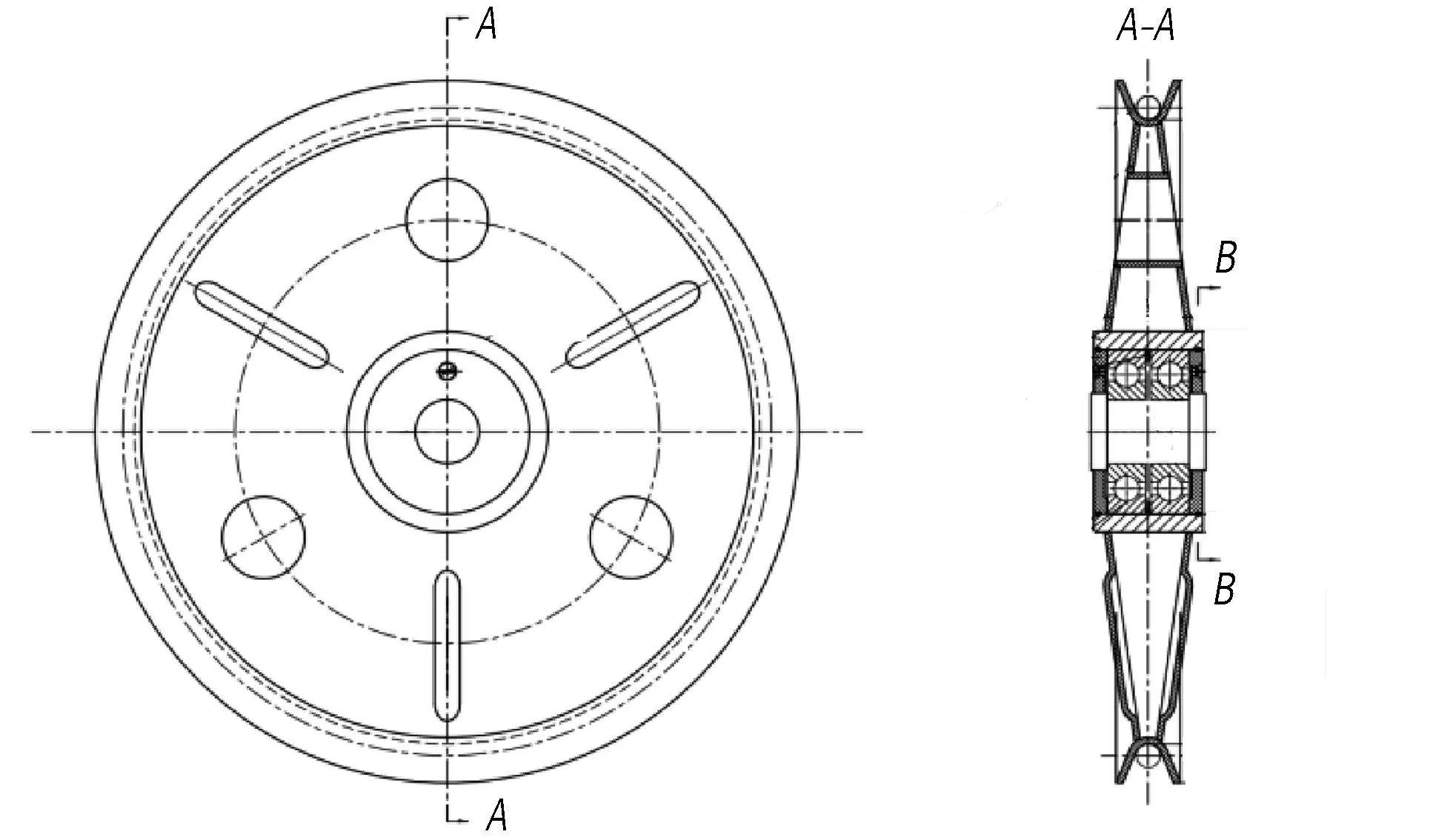

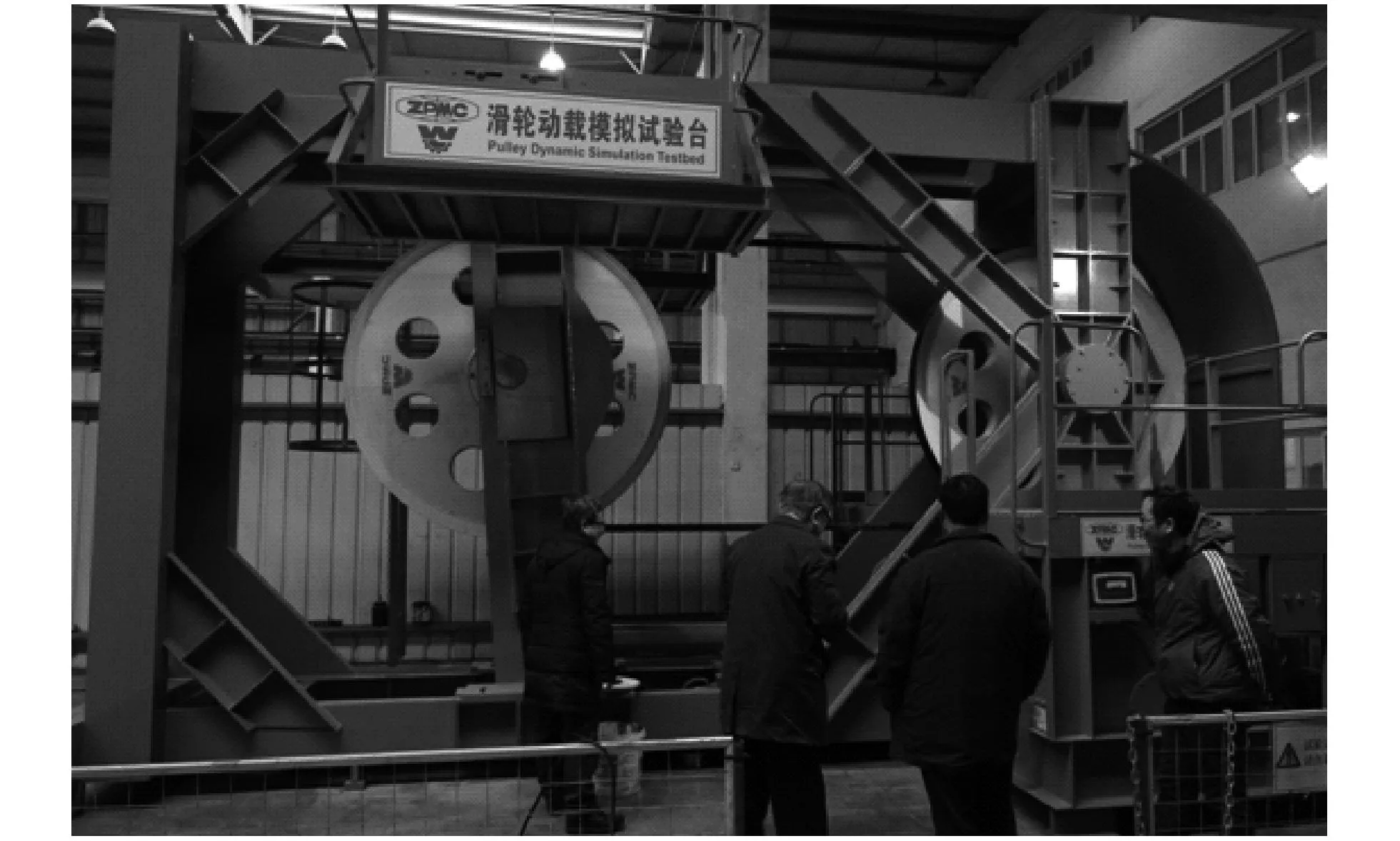

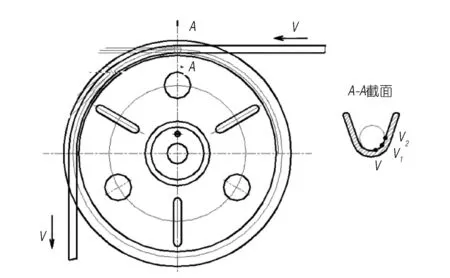

近年来,宁波伟隆公司在本小组的指导下,设计制造了具有世界首创意义的冷轧薄壁重载轻型滑轮(见图2),它的一个特点是绳槽用冷轧完成,其二是采用薄壁双幅版,其三是封闭的滚动轴承润滑措施(可以4~5年不必加油)。它在滑轮动态实验台上(见图3)按超载2倍且运行速度达240 m/min进行动载实验,效果良好。经实际应用,效果也非常好。例如该厂供场桥用的钢绳直径为∅26 mm,绳槽直径为∅710 mm的滑轮,自重仅有70 kg。其他规格冷轧滑轮也比同型的热轧滑轮轻30%左右。

图2 冷轧薄壁重载轻型滑轮

图3 滑轮动态实验台

4绳槽磨损分析及改进对策

滑轮报废的主要原因是绳槽磨损超限,可以说,绳槽的寿命就是滑轮的寿命。因此提高绳槽抗磨损能力,对于延长滑轮寿命具有重大意义。不少滑轮安装部位处于高空或吊臂端部,拆卸不便,用户更希望制造厂提供高可靠的滑轮,最好终生只安装1次。钢绳与滑轮绳槽间的滑动,是绳槽磨损的主要原因。

(1)滑轮的包角θ偏小(见图4),致使滑轮运行中钢绳与槽产生滑动,此为绳槽超常磨损的主要原因之一。在频繁起制动的工况下,若出现钢绳与绳槽间滑动,则会加速绳槽磨损。其值随绳对滑轮的包角θ值、滑轮转动惯量大小、起制动加速时间、绳对滑轮的压力诸多因素而变化。特别是铸造或厚壁滑轮,因滑轮本身转动惯量大,起动时必须施加较大的力矩使它转动,当包角θ偏小,加之上述诸因素造成磨擦力偏小,钢绳与滑轮槽之间产生滑动而磨损。对于转动惯量较大的铸造或厚壁滑轮,当钢绳载荷较小时,绳对滑轮之间压力亦小。频繁起制动环境下,包角在设计时应大于60°为宜,否则,易使绳槽加剧磨损。

图4 滑轮的包角θ偏小

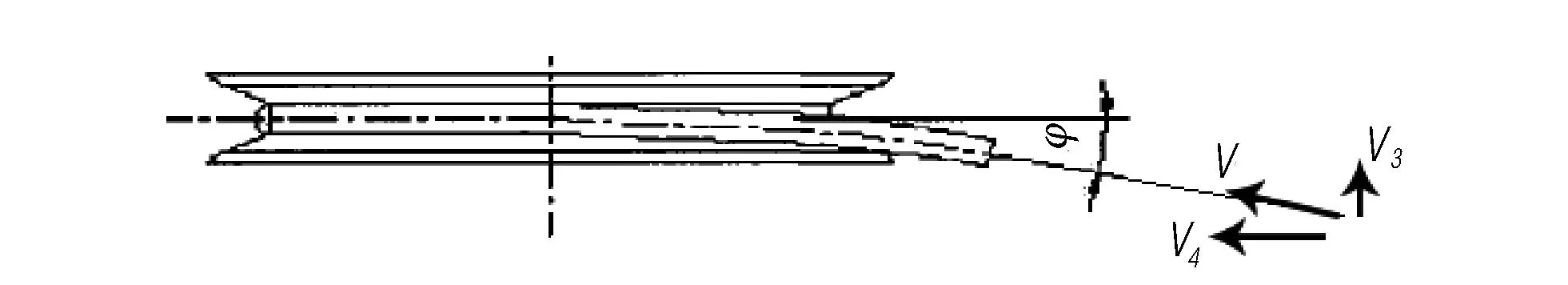

(2)钢绳进出滑轮垂直平面的偏角φ过大(见图5), 是导致绳槽磨损的另一个主要原因。各国技术规范对φ角允许的最大值有不同的规定。我国GB3811规定不得大于5°,而欧州有些国家规定较严,不得大于2°,在某些特定场所甚至不得大于1°。由于滑轮组合用途各异,从设计上取消φ角几乎是不可能的。

图5 钢绳进出滑轮垂直平面的偏角φ过大

φ角改变了钢绳在绳槽中速度的方向。如果钢绳偏离其垂直平面某个φ角度进入滑轮时,钢绳的线速度V可视为v3与v4两分量之合(如图6所示)。v3进入滑轮旋转平面,与绳槽底径同速无滑动,其余远离底径各点依上述与绳槽亦无滑动。而v4则因与绳槽各点速度不在同一平面,当钢绳受滑轮槽制约由斜变直,即强制令钢绳扭过φ角而进入滑轮时,与绳槽面发生激烈滑动而发生磨损,此滑动值与φ角呈正比。显然,φ角愈大滑动分量v4愈大,则磨损愈严重。

另外,为什么偏角φ大会造成滑轮加剧磨损?到底偏角多大合宜呢?下面略述这个常被人忽略的问题。

钢绳在滑轮槽中的速度对绳槽磨损也产生直接影响。 钢绳未入滑轮绳槽前,绳上各点只有一个直线速度v(见图6),当滑轮被钢绳拖动无φ角旋转时,绳槽底径的线速度即钢绳直线运动时的线速度。但绳槽内沿半径幅射方向各点切线速度皆不相同(如图6所示的v1、v2等),愈远则切线速度愈大。显然, 当钢绳无偏斜的进入滑轮时,钢绳在滑轮槽所形成的平面内,将由直变弯,远离园心各点将增加因旋转而产生的园周速度,此时,钢绳速度为其直线运动与瞬时旋转运动之合。由计算和图面均可知,如绳槽半径基本与钢绳半径相符(规范规定绳槽半径为0.53~0.6d,此d为钢绳直径)这时钢绳与滑轮槽接触各点的速度基本相同,二者间无显著滑动。当钢绳出滑轮时,由弯变直,其速度恢复为原直线速度。

图6 钢绳在滑轮槽中的速度分析

(3)提高绳槽硬度的措施.由于防止变形和降低成本的原因,过去传统滑轮大多不单独作热处理,如热轧滑轮绳槽成型后激水冷却,绳槽可达HB220-260的调质硬度,对于无过大偏角φ的滑轮是适用的。但对于偏角φ较大时,因上述的v4值较大,必须采取热处理等技术措施,提高硬度,以减少绳槽磨损。加强润滑也可减少绳槽磨损,但是由于滑轮多裸露于外,很难对它单独润滑(它大多依靠钢绳所粘的油脂而得到润滑)。因此,提高滑轮槽硬度是减少滑轮磨损的主要途径。需要关注的是,传统的铸钢滑轮,组织并不致密(比重只有7.5左右),热处理后硬度虽有所增加,但抗磨损能力逊于冷轧滑轮的绳槽,据知,宁波伟隆传动机械公司创新制作的冷轧薄壁重载轻型滑轮,其绳槽用Q345材料,因冷轧后钢材组织应变硬化极致密,不必渗炭,热处理后硬度可达HRC50-55,对于抗绳槽磨损是极其有利的。

5滑轮生产存在的问题和改进建议

5.1要继续开发免维护即零保养滑轮

(1)为什么滑轮需要定期加油保养?从金属滑轮诞生以来,无一处的滑轮不是定期(每周或每月)加注润滑脂,原因之一是认为滑轮裡的滚动轴承运转时有滑动,必须施加润滑。其二是常用的钙基润滑脂抗氧化能力差,易老化,必须定期更換。其三是用以防尘,由于不少滑轮安装于户外,盐雾雨水的侵蚀是不可避免的,而滑轮的防护装置比较简单,只好用厚油脂辅助防尘。其四是某些特定条件如浸入水中甚至是海水中作业的滑轮(如浮吊的吊钩),每次浸水后,必须彻底换油或加油,重新润滑。

(2)新的润滑脂和小轿车的零保养。由于技术进步,目前在负荷较轻的家用电器(电扇、空调、洗衣机等)的旋转部件上,早已实现了零保养,终生(10~20年)不加任何润滑,也出现了新的抗氧化能力极强的锂基润滑脂,10年甚至更长时间保持油性不发生变化,为一次润滑不再加油创造了条件。在轿车制造中,许多装有滚动轴承的部位(前后轮的轮毂、传动轴等)采取严密的保护隔离措施后,长周期(8~10年)不再加油。所有这些都给我们启发,只要措施得当,在滑轮上完全可以实现零维护保养。

(3)免维护是一个系统工程。必须指出:免维护不只是延长加油周期(5~10年不必对滑轮进行加油脂保养),同时,对滑轮的各部件以及涂装油漆的质量均要升级,使它们均能适应在恶劣工况下长期工作。总之,对滑轮实现零维护是个极有意义的课题,本文提出它,期望有更多专家共同研究,令我国滑轮免维护技术走在世界最前列。因此,免维护即零保养滑轮技术研发渐成趋势。

5.2要研究改进热轧滑轮的节能生产工艺

热轧滑轮是一种极有生命力的制造滑轮方式。它需要的设备简单:1部专用的供热轧切入的小型专用机床,1台通用车床(中心高视滑轮大小而定)和几把加热气焊枪,用人不多,效率不低,有良好的市场竞争力。目前,几乎无一种新的加工手段能代替它。热轧滑轮产品已被运行速度不高、载荷不大的国内外用户普遍接受,每年有近20万只的市场份额。它的主要缺点如前已叙:尺寸精度不高,生产所需能耗大(虽然成本可以接受)。若能改用电加热(中频或工频)为主,辅以乙炔枪助热,将会大大降低能耗。至于提高绳槽硬度和尺寸精度,只要有需要,从技术层面上看极易解决。

5.3解决滑轮绳槽的压痕问题

滑轮绳槽的压痕多出现在岸边集装箱起重机等重载高速的滑轮上(见图7),这个问题,多年困扰国内外的集装箱制造商和从事滑轮研发的专家。对它的产生原因有不同意见。从图片上看,它不像因滑动而磨损,而且只出现在特定部位的滑轮上。

图7 滑轮压痕

通过大量观察可以发现,滑轮压痕多出现在重载或有弹动冲击的滑轮绳槽上,那么它出现后对钢绳有何影响?会不会延深或发展?添加润滑脂有益它的防范吗?它与绳的节距有否共扼关系等等,都是困扰滑轮专业人士和制造厂的老问题。一个令人不解的现象:用麻芯的钢丝绳会比钢芯的钢丝绳少压痕,甚至无压痕。由此看来,似乎更证实滑轮压痕不是因为滑动磨损引起的,而是一种敲击现象。所以,避免突然启动(如稍加长起重机的起动时间,由目前的2 s改为3 s)、提高绳槽硬度,或选用直径较大的钢丝绳(绳槽也相应变大,减小单位面积冲击压应力)等均可减小压痕。根据多年经验已总结出几条解决它的技术措施,但如何在生产中有效实施,从根本上消除滑轮压痕,仍是至今未能很好解决的课题。

Technological Progress and Innovation of the Pulley

ZPMC Industry-University-Research CooperationGuan Tongxian

Abstract:The development history of pulleys were reviewed in this paper. The technical status of pulley, the existence problem and the solutions to the problems were stated. Introducing the structures and performance characteristics of the pulleys which were cold rolled, thin walled and overloading light that was the innovative and the first design in the word.

Key words:pulley; innovation; free maintenance

DOI:10.3963/j.issn.1000-8969.2016.02.001

收稿日期:2016-04-26

管彤贤: 200125, 上海市浦东新区东方路3261号