多轨距轨道车辆均衡试验机构研制

2016-05-26李丰鲁寨军魏京利李田孙笃玲法子利

李丰,鲁寨军,魏京利,李田,孙笃玲,法子利

(1.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.中南大学 交通运输学院,湖南 长沙 410075)

多轨距轨道车辆均衡试验机构研制

李丰1,鲁寨军2,魏京利1,李田2,孙笃玲1,法子利1

(1.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.中南大学 交通运输学院,湖南 长沙 410075)

摘要:现有标准轨距均衡试验平台无法满足1 000~1 676 mm多种轨距制式均衡试验的要求。采用多级导向限位下垂向顶升的方式,设计出便携式多级起升机构,分布于每个车轮下方,可随轨距调整,直接对轮缘位置称重,实现多种轨距车辆均衡试验。详述了工装结构设计,对结构强度进行有限元分析,研制了样机进行试验验证。试验结果表明:在有限空间内实现了抬升150 mm,同步测试抬升量和各轮重的功能,抬升动作稳定可靠,满足设计要求。

关键词:多轨距;均衡试验;抬车称重;有限元分析

随着我国铁路装备的跨越式发展,来自海外的订单越来越多,企业生产的轨道车辆已经涵盖了1 000~1 676 mm多种轨距制式。现有的铁道车辆抬车称重方案有刘顺华等[1]提出的将车辆走行线和秤台位移线分开, 使车轮的轮缘在轮缘轨的轨槽中走行, 而秤台的载荷线仍然是车轮踏面的滚动圆,从而实现秤台任意位置的调整;张红等[2]提出基于轮扫描工作方式,采用轴计量方法,采用传感器和钢轨一体化设计,传感轨与铁路轨用鱼尾板连接;聂翔等[3]总结的国外在轨道外侧安装移动式架车机和德国ICE高速列车采用地坑式架车机等方式进行称重调载,邢晓东等[4-6]介绍了国内使用的各种架车机。

但是,目前已有的机车车辆标准轨距均衡试验平台无法满足多种轨距车辆进行均衡试验[7]和柔度系数试验的要求,只能在临时台位采用液压千斤顶起升后加垫测量的方式,无防侧滑及车辆移动措施,安全隐患大,且施工人员劳动强度大,作业效率低。

针对这一实际需求,研发了一套能够满足不同轨距车辆进行上述试验的结构便携、操作简单、安全可靠的多轨距均衡试验机构。

1多轨距均衡试验条件和试验工装要求

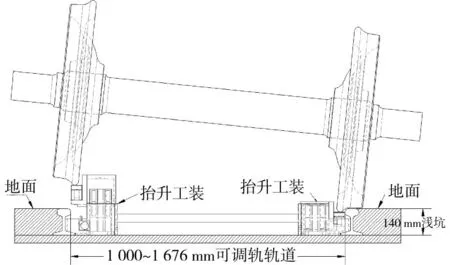

目前,多轨距车辆的均衡试验及柔度系数试验是在如图1所示的可调轨距试验台位上进行。轨道内侧地面离轨顶面高度140 mm,轨道外侧为与轨顶面平齐的硬化地面。为适应试验车辆轨距在1 000~1 676 mm变化的要求,该台位单侧钢轨可向内侧调整到所需轨距。

图1 均衡试验台位示意图Fig.1 Schematic of balancing test stand

进行均衡试验时,将车辆单侧轮对同时起升到规定高度计算轮重减载率,或将单个车轮起升到规定高度计算轮重减载率[8],因此,需要在轮对起升后对各个车轮的轮重进行测量。

进行柔度系数试验时,将车辆单侧轮对同时起升到指定高度(最大抬升量150 mm),测量车体倾斜后与垂直于轨道面的垂线构成的角度(车体与轨面或轮对的夹角)、轨道(轮对)超高与水平面形成的夹角。

试验车辆定距在11 000~18 500 mm范围内、轴距在2 000~2 800 mm范围内、轨距在1 000~1 676 mm变化,整车重量≤60 t,单轮重≤8 t;为便于调整轨距、定距和轴距,要求均衡试验工装各轮的称重装置可分离移动,同时结构简单,整体重量较轻(2个工人可手工搬动);工装使用频率低,一般只有在新造非标准轨距车辆出厂进行均衡试验时使用。

为确保安全性,要求工装在最大抬升重量8 t和最大150 mm起升高度情况下,结构整体不会出现倾覆、翻转、移位等危险情况,并满足相关标准的要求[9-11]。

2多轨距均衡试验机构设计

2.1总体方案比选

由上述多轨距均衡试验条件和要求可知,试验机构设计的难点在于如何解决有限空间条件与较高起升量之间的矛盾。由于浅坑只有140 mm深度,称重单元与轮缘接触面距地面最多只有110~115 mm的高度,在轮缘正下方或前后方安装起升装置不可能实现150 mm的抬升量,因此起升装置必须内移或外移,导致产生大的附加力矩需要平衡。同时根据限界要求,两轮对内侧的设备安装高度不能超过165 mm,而轴箱下部与轨道外侧地面的最小距离也不足200 mm,必须采用多级提升方式才能实现150 mm的抬升量,为此必须设计强有力的多级限位导向结构。

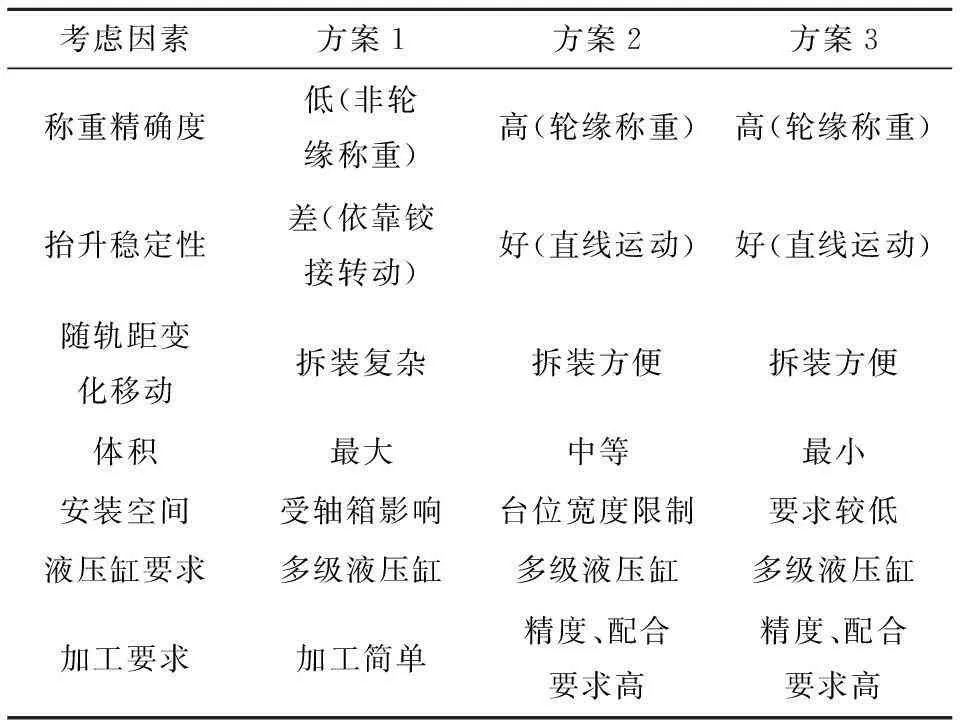

综合国内外研究成果和多轨距车辆均衡试验的条件,考虑从可调轨距轨道试验台位140 mm高浅坑内部和外部2种不同安装位置出发设计出图2~4所示3种方案。

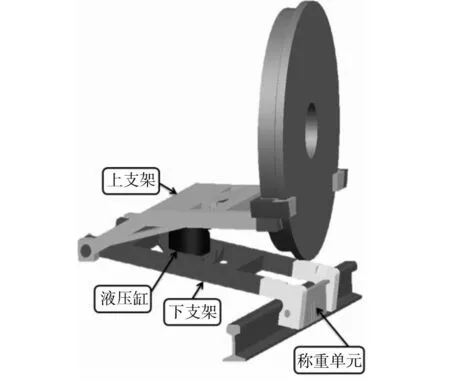

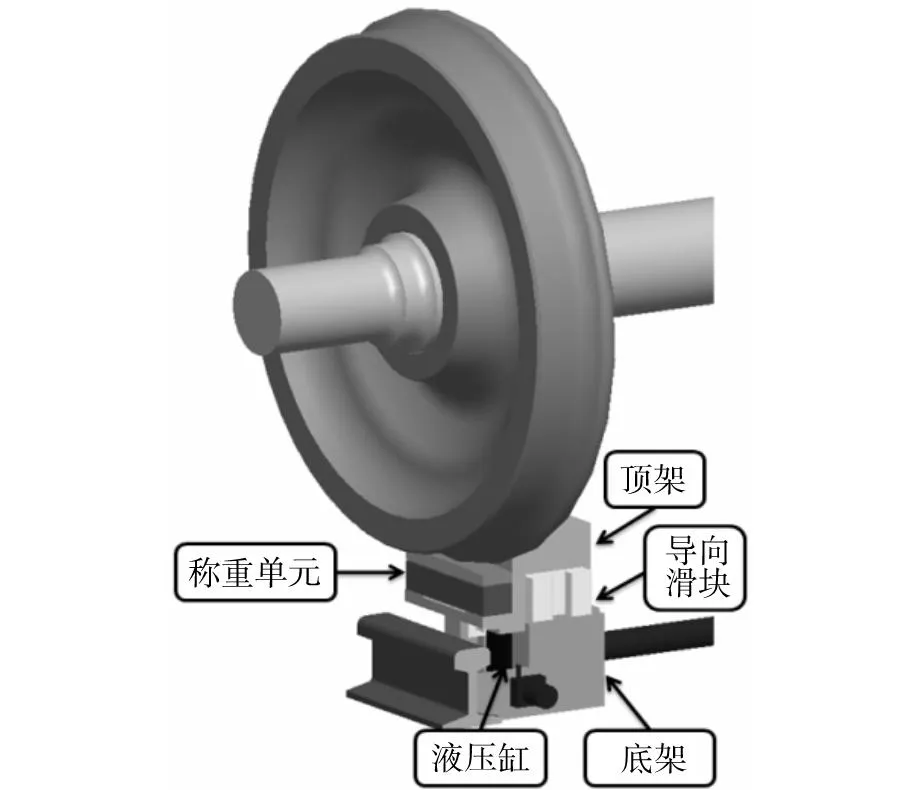

图2所示外部抬升方案中,上下支架铰接,在液压缸的作用下抬起车轮,并将车轮重量传递给称重单元;图3所示内部挤升方案中,前后滑块在液压缸的作用下向内侧移动挤升称重单元沿导向柱垂向起升,带动车轮抬升,直接在轮缘位置称重;图3所示内部抬升方案中,液压缸顶升带动顶架在导向滑块的导向与限位下垂向起升,抬升称重单元带动车轮起升,直接在轮缘位置称重。3种方案的比较见表1,从表中可以看出3种方案各有利弊,考虑到试验工装对称重精确度、抬升稳定性、随轨距变化移动、安装空间的要求最高,选择第3种方案进行设计。

图2 外部抬升Fig.2 External uplift

图3 内部挤升Fig.3 Internal squeeze liter

图4 内部顶升Fig.4 Internal promotion

考虑因素方案1方案2方案3称重精确度低(非轮缘称重)高(轮缘称重)高(轮缘称重)抬升稳定性差(依靠铰接转动)好(直线运动)好(直线运动)随轨距变化移动拆装复杂拆装方便拆装方便体积最大中等最小安装空间受轴箱影响台位宽度限制要求较低液压缸要求多级液压缸多级液压缸多级液压缸加工要求加工简单精度、配合要求高精度、配合要求高

2.2结构设计

综合上述思路,设计了如图5所示结构。整套装置由底架、顶架、导向滑块、称重传感器、匀力板、多级液压缸、位移传感器、撑杆构成。

五是水土保持生态建设迈上新台阶。全年共治理水土流失面积800km2。国家级水土保持生态文明工程创建工作,无论在数量上还是在种类上,均居全国第一。国家水土保持科技示范园创建活动取得新成绩,截至目前,河南省已有11家国家级水土保持科技示范园,3家国家中小学水土保持教育社会实践基地。

图5 三维模型Fig.5 Three-dimensional model

底架(1)放置在轨道内侧浅坑内,一端抵住轨道内侧面,另一端安装撑杆(9)与对侧底架连接固定。多级液压缸外缸下端与底架底板用螺栓固连起来,液压缸顶部与顶架顶板球面连接。顶架两侧各有2个与顶架侧板固连于一体的导向柱(3),导向柱嵌入导向滑块(4)的导向滑槽(10)内,再将顶架与导向滑块一起放置到底架内,导向滑块与底架的导向卡槽(11)配合。顶架靠钢轨侧伸出称重传感器(7)安装平台,匀力板(6)通过销孔安装在称重传感器上,轮缘直接落在匀力板上,将轮重传给称重单元,顶架起升过程中带动称重单元及车轮起升。起升高度测量采用拉线式位移传感器(8),一端与匀力板固定,一端与底架侧板固定,系统实时采集抬升高度与轮重。

液压缸采用2级抬升,初始状态高145 mm,一级活塞直径100 mm,可抬升95 mm,二级活塞杆直径70 mm,可抬升60 mm,总抬升高度为155 mm(考虑因加工精度及结构受力变形造成的误差,对最大抬升量留5 mm余量)。最大抬升载荷为12 t(考虑液压缸顶升力需克服各部件间摩擦力的作用,轮重乘以1.5倍的放大系数)的情况下,1级和2级抬升的最大压力为31.2 MPa。

单个工装整体尺寸:高165 mm,宽260 mm,长273.25 mm,包括液压缸和传感器总重60 kg,满足车下安装空间的限制和随轨距变化方便移动的要求。

2.3机构抬升过程

如图6所示,导向柱高60 mm,导向滑块总高145 mm,导向槽高135 mm,限位止挡高5 mm,限位止挡滑槽高85 mm。液压缸动作时,直接顶升顶架,根据顶架导向柱与导向滑块之间、导向滑块与底架之间摩擦力大小的不同,在起升高度小于80 mm时,导向滑块可能不动,也可能与顶架一起上升,但是受限位止挡限制,导向滑块最多上升80 mm后不再上升;顶架导柱可相对导向滑块上升最高75 mm。当顶架相对底架最大抬升量155 mm时,导向滑块与底架导向面有65 mm高贴靠,顶架导向柱与导向滑块有60 mm高贴靠,顶架与底架前后接触面(E和F点处)考虑圆角过度后各有6 mm高贴靠,从而实现整个机构垂向、纵向、横向的限位和导向。

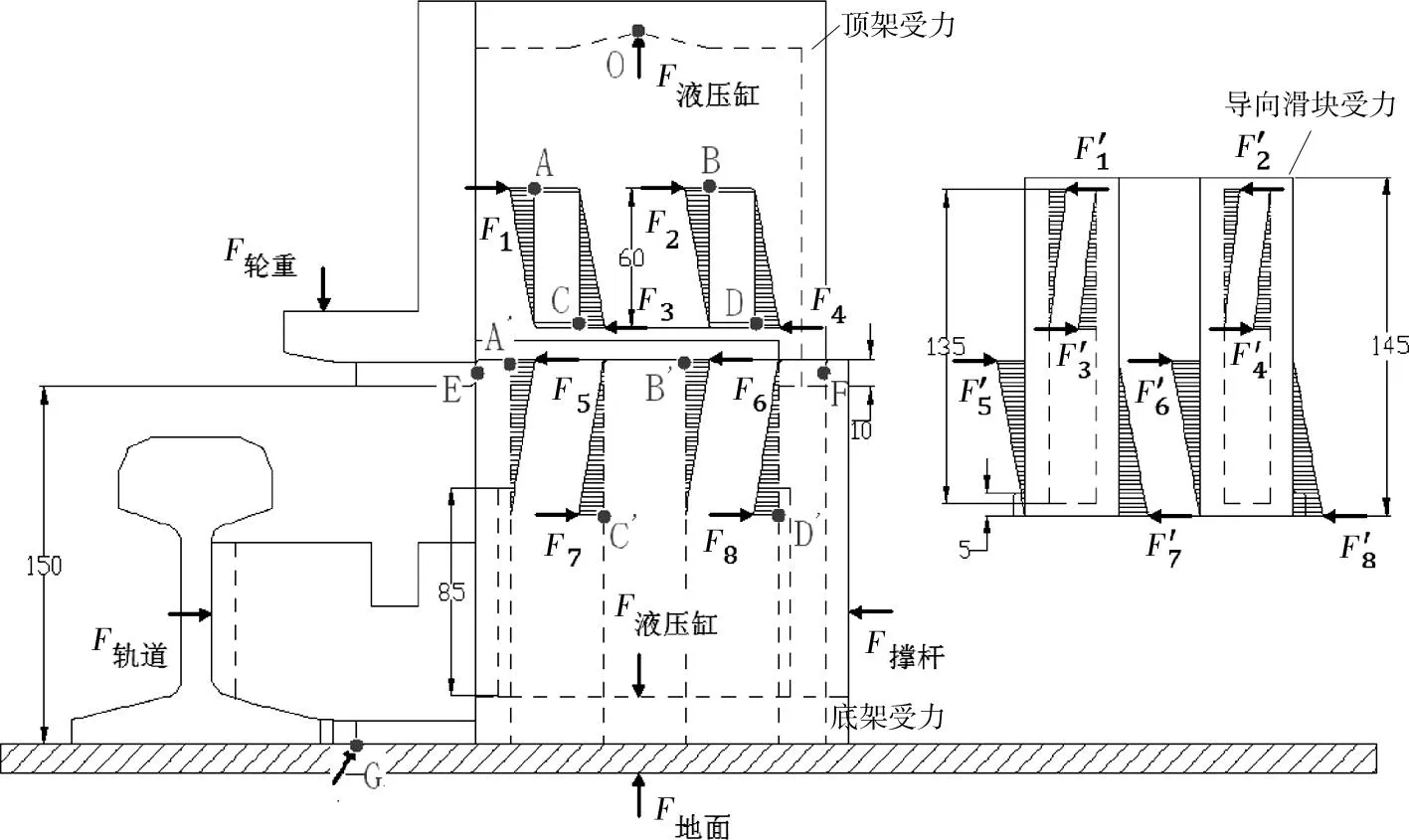

顶架在抬升150 mm高度时的情况如图6所示,起升过程中,顶架有绕液压缸球面与顶架接触的O点转动的趋势,F轮重绕O点形成的力矩主要靠导向柱与导向滑块、导向滑块与底架以及底架与顶架接触部分抵消。

图6 抬升150 mm状态结构受力分析图Fig.6 Structural stress analysis diagram when lifting 150 mm

对于顶架,导向柱根部A,B,C和D点的受力较大,起升过程中顶架与底架始终有部分贴靠,起到限位和导向作用,因此E和F点受力较大;对于导向滑块,连接顶架与底架,对应的力F1~F8作用位置受力较大;对于底架,顶架倾覆力矩,一部分通过导向柱传递给导向滑块,再由导向滑块传递给底架(F5~F8),另一部分通过顶架与底架接触部分传给底架,A′,B′,C′,D′,E和F处受力较大。

3多轨距均衡试验机构结构强度分析

由于机构采用多级起升,且底架高度受限,起升到一定高度后由导向滑块承担了很大一部分限制顶架横向、纵向翻转和倾覆的作用,因此机构在起升到最高高度时应力分布最为恶劣,着重分析这一工况下的应力情况。考虑到车辆停放的恶劣情况,沿轨道横向取一侧车轮踏面贴靠轨道状态(轮重作用在距离称重传感器横向边缘15 mm处)进行分析;沿轨道纵向取轮重作用在称重单元纵向中心位置偏移10 mm处进行分析。

利用Ansys12.0中的Workbench平台对结构进行有限元分析,设置轨道与底架、液压缸与顶架、底架与顶架、顶架与导向滑块、底架与导向滑块为摩擦接触,在匀力板上模拟轮缘位置加载8 t的垂向载荷和0.8 t的横向载荷(考虑两车轮间距随一侧车轮起升不变带来的摩擦力),在底座背部模拟撑杆位置加载10 kN的横向力。

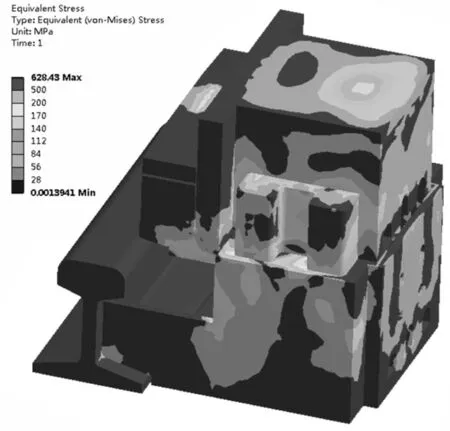

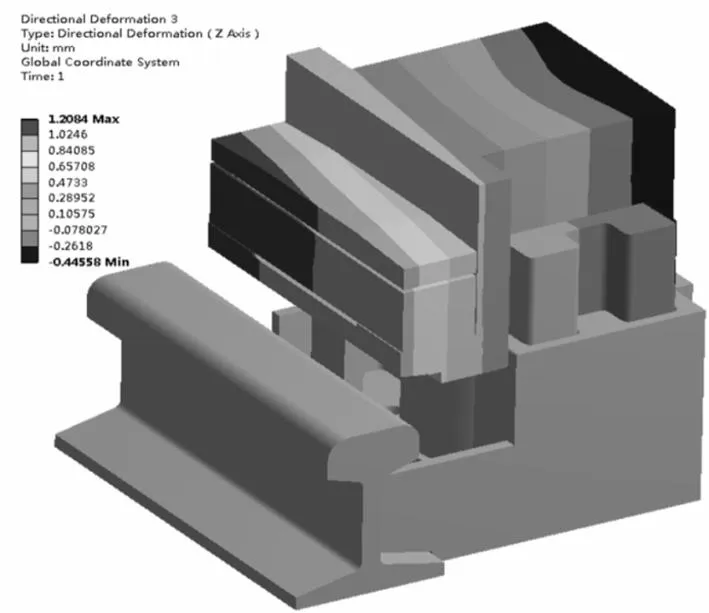

计算得到的应力云图和垂向变形见图7~8所示。结构最大应力628 MPa,最大垂向变形1.2 mm。

图7 起升150 mm工况应力云图Fig.7 Stress cloud when lifting 150 mm

图8 起升150 mm工况垂向变形Fig.8 Vertical deformation when lifting 150 mm

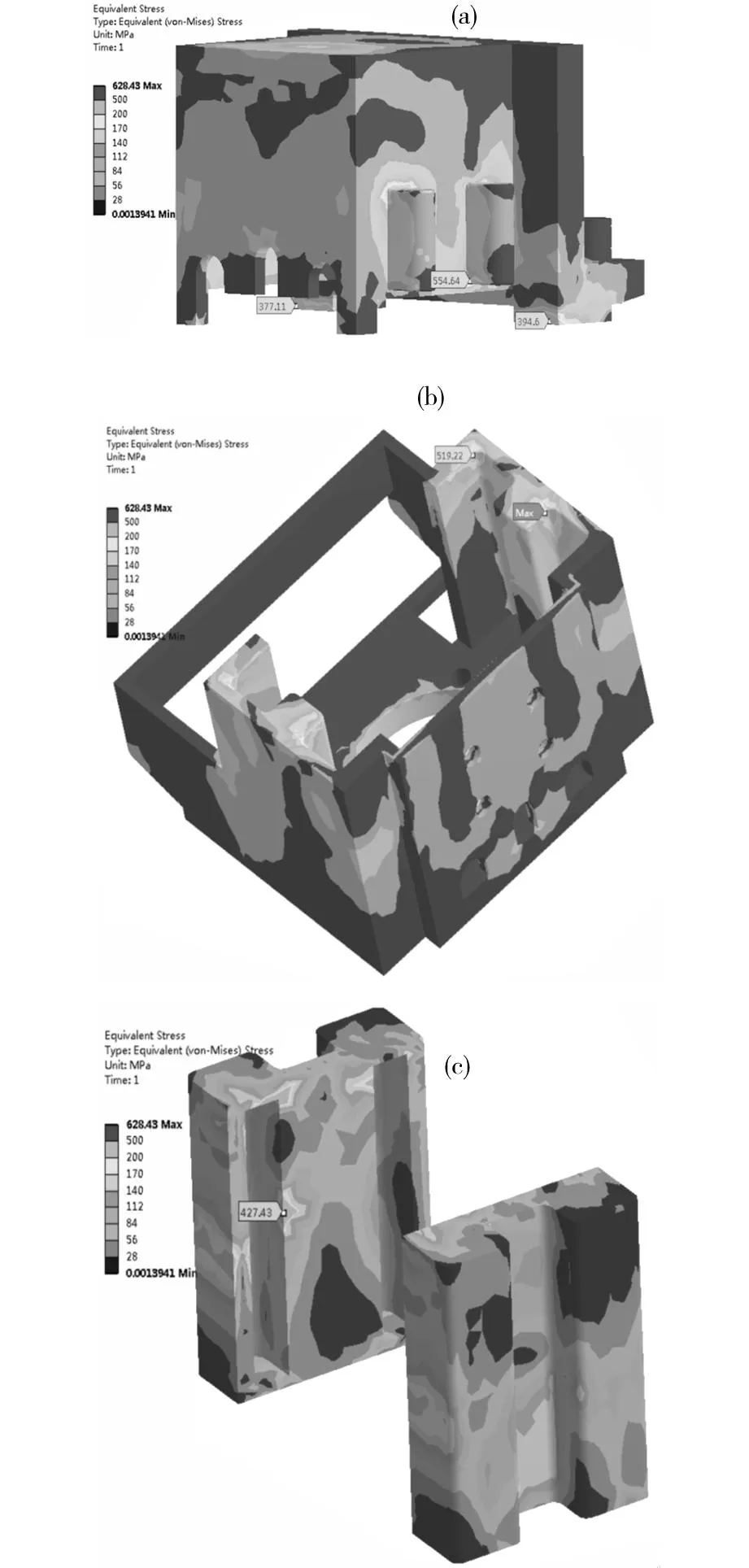

从图9所示关键部件计算结果可以看到,结构最大应力位于底架导向卡槽与导向滑块连接处,即上文分析中的B′点;顶架导向柱与导向滑块连接处最大应力为555 MPa,即上文分析中的C点;顶架与底架接触处两侧应力分布不同,轮重作用在称重单元纵向中心位置偏移10 mm的一侧最大为395 MPa,另一侧最大为377 MPa,即上文分析中的E点,顶架其余部位应力均小于200 MPa;导向滑块最大应力为427 MPa,位于导向滑块与顶架导向柱接触处。

针对这一情况,选择40Cr材料(热处理后屈服极限达到900 MPa以上),在工装加工工艺上,顶架和底架采用锻件组焊后退火,线切割后精加工,结构应力较大的关键部位整体加工,确保满足强度和刚度要求。

(a) 顶架应力云图;(b) 底架应力云图;(c) 导向滑块应力云图图9 关键部件应力云图Fig.9 Stress cloud of key components

4多轨距均衡试验样机试验

为保证设计的工装在结构强度和功能上满足要求,研制了样机进行现场试验。试验车辆为实车碰撞试验用台车,总重约20 t,无弹簧减振装置,故抬起单个轮对时,同侧轮对亦抬起,重量向另一侧倾斜,所测轮重实际是一侧车体重量,远远大于单轮轮重。

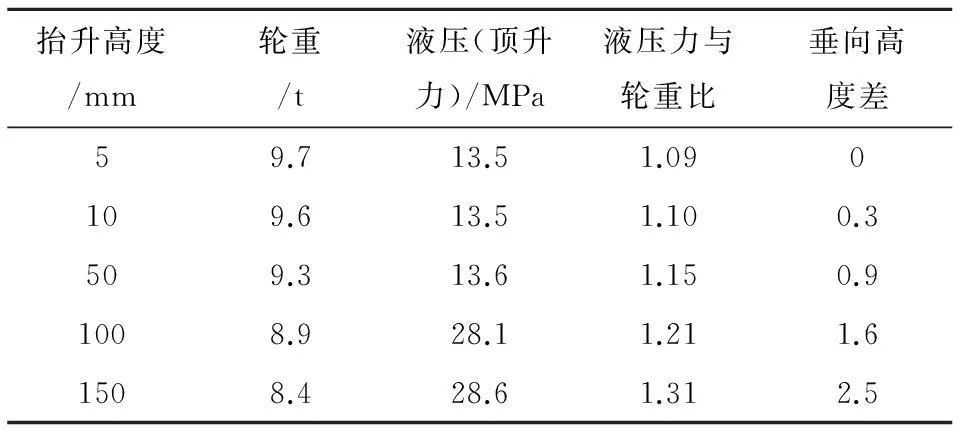

试验结果见表2,起升5 mm状态轮重9.7 t,液压13.5 MPa换算液压力10.6 t;单个车轮最高起升150 mm,轮重8.4 t,液压28.6 MPa换算液压力11.0 t,结构沿轨道横向前后垂向高度差2.5 mm。经过多次试验,试件结构均能顺利实现起升和下降功能,且试件本身未出现任何损伤、变形。

表2 试验结果

通过试验数据可以看出,随着抬升高度升高,轮重有明显下降,但是由于结构各部件之间摩擦力的影响,随着高度升高,液压力不降反升。在单轮重量大于设计要求的8 t轮重的情况下,液压最大为28.6 MPa,低于设计时考虑的最大油压;液压力与轮重比最大为1.31,小于设计时考虑的1.5倍放大系数;抬升150 mm高度,工装前后高度差为2.5 mm,低于设计时留出的5 mm余量。

5结论

1)结合均衡试验要求和试验台位条件,设计的试验工装克服了不同轨距制式下进行抬车称重、安装和工作空间受限两大难点,且在轮缘位置称重,工装整体尺寸小、重量轻,便于可调轨距台位安装与移动,满足了多种轨距车辆均衡试验的要求。

2)设计的多级液压缸提升和多级导向限位装置实现了本体高度不超过165 mm的前提下顶升150 mm的目标,设计方案较为独特,且抬升平稳可靠。

3)分析了工装结构的受力特点,利用有限元软件校核了恶劣工况下工装的结构强度与刚度。

4)采用合理加工工艺制造出样机进行的现场试验,验证了工装抬升的稳定性和结构的可靠性。

参考文献:

[1] 刘顺华,刘玉泉.铁道车辆称重均衡试验台设计[J].铁道车辆,2011,49(7):25-29.

LIU Shunhua, LIU Yuquan. Design of railway vehicle weighing balance test station[J]. Journal of Rolling Stock, 2011,49(7):25-29.

[2] 张红,黄志辉.不断轨剪力型动态轨道衡检测信号处理[J].铁道科学与工程学报,2009,10,6(5):69-72.

ZHANG Hong, HUANG Zhihui. Detection signal processing for shear-type continuous dynamic weigh bridge[J]. Journal of Railway Science and Engineering, 2009,10,6(5):69-72.

[3] 聂翔,邢晓东,丁辉.国内外架车机运用介绍及经济性对比[J].国外铁道车辆,2012,49(4): 41-45.

NIE Xiang, XING Xiaodong, DING Hui. Description of operation of vehicle lifting jacks in china and abroad, the comparison in economy[J]. Foreign Rolling Stock, 2012,49(4): 41-45.

[4] 邢晓东,丁辉,马振国,等.动车组整列兼容型地坑式架车机的研制[J].铁道车辆,2012,50(8):30-33.

XING Xiaodong, DING Hui, MA Zhenguo, et al. Development of EMU entire column compatible Pit frame car machine[J]. Journal of Rolling Stock, 2012,50(8):30-33.

[5] 喻贵忠.动车组移动式同步架车机[J].机车电传动,2013(6):48-51.

YU Guizhong. Mobile synchronous lifting jack for EMU[J]. Electric Drive for Locomotives, 2013(6):48-51.

[6] 褚福城,寇祖兴.多轨距移车台的研制[J].装备制造技术,2015(8):182-184.

CHU Fucheng, KOU Zuxing. Research and design for transfer platform with multi track[J].Equipment Manufacturing Technology, 2015(8):182-184.

[7] 高纯友.关于城轨车辆均衡试验的探讨[J].铁道车辆,2005,43(8):18-21.

GAO Chunyou. Discussion on urban rail vehicle balanced trial[J]. Journal of Rolling Stock, 2005,43(8):18-21.

[8] 严隽耄.车辆工程[M].3版.北京:中国铁道出版社,2008.

YAN Juanmao. Rolling stock engineering[M]. 3rd edition. Beijing: China Railway Press, 2008.

[9] GB/ T 7928—2003,地铁车辆通用技术条件[S].

GB/ T 7928—2003, General technical conditions for metro vehicle[S].

[10] TB/ T 1740—1997,车辆重量测定方法[S].

TB/ T 1740—1997, Vehicle weight measurement[S].

[11] TB/ T 2782—1997,称重台技术条件[S].

TB/ T 2782—1997, Weighing station technical conditions[S].

Development of multi-gauge rolling stock for the equalizing test mechanismLI Feng1, LU Zhaijun2, WEI Jingli1, LI Tian2, SUN Duling1, FA Zili1

(1. CSR Qingdao Sifang Locomotive Co. Ltd., Qingdao 266111, China;2. School of Traffic and Transportation Engineering, Central South University, Changsha 410075, China)

Abstract:The existing standard gauge balancing test platform can not meet the various requirements of 1 000 ~ 1 676 mm gauge standard balance testing. Due to this reason, the mechanism took multistage guide limit and vertical promotion way, designed portable multi-stage lift structure, located in the bottom of each wheel, could be adjusted according to the variation of gauge for the test, achieved equalizing test for the multi-gauge rolling stock. This article described the design process, the finite element analysis of structural strength, and the development of a testing prototype. The results show that: in a limited space the mechanism realizes uplift 150 mm, simultaneous testing of each wheel weight lifting capacity and functionality, lifting action is stable and reliable, which meets the design requirements.

Key words:multi-gauge; equalizing test; lifting and weighing; finite element analysis

中图分类号:U270.7

文献标志码:A

文章编号:1672-7029(2016)04-0754-06

通讯作者:鲁寨军(1975-),男,湖南醴陵人,副教授,从事车辆结构强度与车辆系统动力学方面的研究;E-mail:qlzjzd@csu.edu.cn

收稿日期:2015-11-03