对于Pro/mechanica的数控车刀的有限元分析

2016-12-28李进东吴国明

李进东++吴国明

【摘 要】在数控机床当中,最重要的组成结构就是数控车刀,加工精度的高低是由车刀的动态性能和静态性能的好坏决定的。数控机床当中会用到Pro/Mechanica软件,这主要是利用其对硬质合金车刀进行3D建模,然后对数控车刀进行有限元分析。通过分析结果,车刀的前八种模式的固有频率超出数控加工过程中的频率范围,因此断定车刀很难出现共振,从而保证了数控机床的安全运行。本文就对Pro/Mechanica的数控车刀进行有限元分析,旨在为数控机床的安全运行奠定基础。

【关键词】车刀 硬质合金 Pro/Mechanica 有限元分析

Pro/Mechanica属于Pro/Engineer,这当中的另外两个次模块就是结构分析和热力分析。在结构分析模块当中,我们主要是对零件和装配体进行结构分析,这种结构分析就包括对其进行静态分析、模态分析、屈曲分析、接触分析、预应力分析和振动分析;热力分析模块包括稳态分析和分布分析,且热力状态会对灵敏度分析和优化设计产生影响。

本文中,我们需要对车刀进行三维建模,这时就会采用Pro/Engineer作为辅助软件,在对车刀进行模态分析和静态分析的时候,我们采用Pro/Mechanica作为辅助软件,从而得到数控车刀的固有频率,然后结合生产当中出现的实际情况做静力分析,这样我们就能清楚每一种加工过程当中的切削力会对车刀产生怎样的应力影响。

1 Pro/Mechanica的简介

不是每一个大型的有限元分析软件都具备较强的建模功能,有一些只是用来做一些简单的三维模型;在分析复杂的零件或组件的时候,我们首先利用CAD软件建模,然后把工作图形导入到分析软件里面,这时的工作图形需要是IGES或STEP格式,也可以利用软件接口导入。这种做法的缺点就是在模型的简化和修补方面,CAE工程师会花费很多的时间和精力,降低了工作效率。鉴于这种情况,美国方面在Pro/Engineer的基础上开发了Pro/Mechanica有限元分析软件,这样就实现了几何建模和有限元分析的集成。

1.1 Pro/Mechanica的优点

把Pro/Mechanica和其他有限元分析软件进行比较,我们可以发现其存在以下优点:

(1)Pro/Mechanica对产品进行设计的时候,就能对产品的性能进行评估,并及时找出产品存在的缺点,从而对产品进行优化设计,这种做法不只减少了成本的支出,而且还提高了设计效率。

(2)在产品的设计模块里面,Pro/Mechanica可以实现无缝集成,不用在简化和修补方面花费太多的时间和精力,并且也能让软件可以简便的计算出相应的产品参数。

(3)Pro/Mechanica让分析的流程变得简单,在对其进行网格单元的操作的时候,不只可以进行精确的收敛,还能够进行简便运算。

(4)Pro/Mechanica和Pro/Engineer的界面一样,能提高设计效率。

1.2 Pro/Mechanica的组件分析

在实际的应用当中,我们对产品进行有限元分析,主要是对其组件进行分析。通常情况下,我们都是分析关键性的零件,这样可以减少求解规模,但是这不可以全方面的了解零件在组件当中的行为,因此得到的结果不是十分精确。组件的Pro/Mechanica有限元分析,是为了在Pro/Mechanica当中得到装配信息,能够把产生接触的两个零件作为一个独立的个体来对待。Pro/Engineer存在很多的连接方法,这些连接方法能够让组件模型更能接近实际情况,在Pro/Mechanica当中,我们可以模拟螺栓和螺钉连接、刚性连接、焊接等固定连接。

Pro/Mechanica当中的网格划分工作是自动完成的,并且不会和AutoGEM网格划分工具产生冲突。在Native Mode下,默认采用P-Code单元进行网格划分,这样就可以更容易让求解出现收敛。

2 数控车刀建模及切削力分析

2.1 数控车刀建模

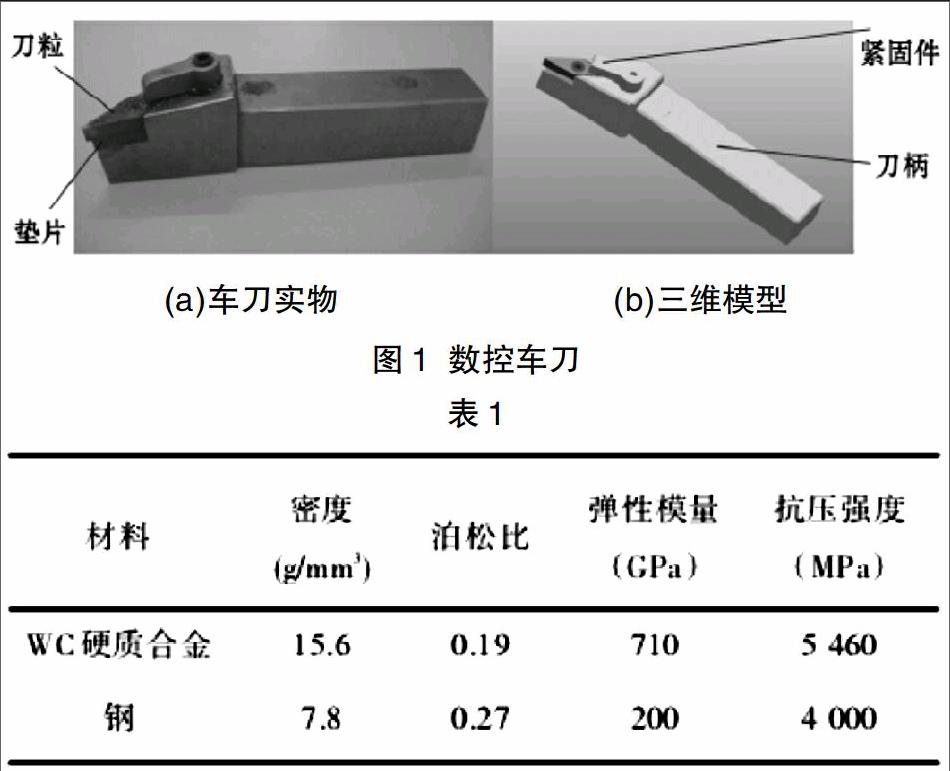

本文选用数控车刀为35°偏刀,这种车刀由以下几个部分组成:刀柄、刀粒、垫片和紧固件,其主要参数如表1所示。我们在对车刀进行三维建模的时候,是采用Pro/Engineer Wildfire5.0作为辅助软件,所得的模型和刀具实物如图1所示。

2.2 数控车刀受力分析

数控车床在对工件进行车削加工的时候,车刀除了会承受变形力之外,还会承受摩擦阻力,变形力是工件在产生切屑的时候,切屑因为产生弹性变形和塑性变形而形成的,摩擦阻力则是因为刀具切屑和工件表面出现摩擦而形成的。克服这两方面的构成了切削合力,它作用在前刀面和后刀面上,如果刀具比较如理或者出现了正常磨损,那么,切削合力大部分作用在刀具的前刀面。本文当中的切削力是用刀具前刀面的作用力代替的。根据牛顿第三定律,工件在切削的时候,车刀所受的力是切削合力的反作用力,其特点是方向相反、大小相同。

2.3 数控车刀的模态分析

在对车刀进行3D建模的时候,我们需要利用到Pro/Engineer Wildfire5.0软件,FEM是用来分析Pro/Mechanica软件,求解出固有频率。

2.3.1 对指定材料进行设置

数控车刀的组成部分比较多,每一部分都是由不同的材料制成的,除了刀粒属于硬质合金材料之外,其他的都是钢材料,其特性参数如表1所示。

2.3.2 划分网格

Pro/Mechanica软件当中具备AutoGEM功能,这样就可以对模型进行网格划分,得到以下参数:边数252,面数338,四面体数142,边角最小度数为5.06°,最大度数为169.91°。

2.3.3 设置约束

在加工工件的时候,车刀刀柄的底部和侧面要根据其实际情况进行固定,刀粒和刀具主体之间是螺纹连接,所以,在平面约束的设置当中需要设置销钉约束。

2.3.4 计算模态分析

完成以上的几个步骤之后就可以进行模态分析,在模态分析当中没有载荷,因此模态当中的分析模式数为8,不同的模式具备不同的应力、位移、应变。

3 数控车刀的静态分析和参数优化

针对数控车刀的静态分析,我们可以按照以下几个步骤进行:第一步,设置材料;第二步,指定材料;第三步,网格划分;第四步,设置约束;第五步,设置载荷;第六步,分析计算。这当中有几个步骤的分析过程是一样的,那就是设置材料、网格划分、设置约束和模态分析;在对数控车刀进行设置载荷这一步骤的时候,会产生以下几种载荷:刀柄的夹持力、切削力的反作用力。本文当中会对车刀的粗车和半精车过程进行分析,主要是分析切削力对车刀的应力影响,工件为钢料,刀具是WC硬质合金材料。

我们知道,数控车刀在进行粗车的时候,静态分析之后的最大应力可达到6.189e+3MPa,最大位移量是1.036e-2mm,而数控车刀在进行半精车的时候,所得到的静态分析最大应力为3.053e+3MPa,最大位移量是5.11e-3mm。根据计算结果,我们可以知道,数控车刀在进行粗车加工的时候,刀尖处会发生最大应力,应力值比硬质合金的抗弯强度还要大,硬质合金的抗弯精度为5460MPa,因此,数控车刀在进行粗车的时候,车刀会因其应力值的增大而遭到破坏,但是数控车刀在进行半精车加工的时候,因为其应力值处于安全范围,因此不会出现破坏情况。以上所述的只是理论上的结果,我们需要在实际生产当中去验证这个结论,实践中使用粗车参数加工进行到一定时间的时候,我发现数控车刀出现了崩刀的情况,验证了该分析结果。因此,我们需要对数控车刀粗车过程当中产生的切削参数进行优化,使其最大应力值处于硬质合金材料的抗弯强度之中。

4 结论

本文当中,我们对硬质合金车刀进行三维建模,并且采用Pro/Engineer作为辅助软件,再结合上Pro/Mechanica的有限元分析,通过其所得到的分析结果,我们可以得到以下的结论:

(1)在加工过程当中,数控车刀的频率由于模式的增加也变得越来越快,频率数值通常是在12671.2-30181.4Hz之间,数控机床在进行加工的时候,电源的频率是50Hz,低速车床主轴转速的频率在100Hz以下,但是车刀的固有频率都不在这两个范围之内,因此数控机床在生产过程当中不容易发生共振,并能够安全、可靠的运行,这个特点能够从其生产过程的动态分析之中得到。

(2)在对数控车刀的切削力进行计算时,我们同时对数控车刀的受力情况也做出了分析,结果显示数控车刀在进行粗车的时候,所得到的静态分析最大应力为6.189e+3MPa,最大位移量是1.036e-2mm,而数控车刀在进行半精车的时候,所得到的静态分析最大应力为3.053e+3MPa,最大位移量是5.11e-3mm。数控车刀在粗车的过程当中,其产生的最大应力值比硬质合金材料的抗压强度还要大,而在进行半精车的时候,数控车刀的最大应力值比抗弯强度小,因此,我们需要对数控车刀的粗车加工过程进行优化设计,优化之后,数控车刀的最大应力值是4.942e+3MPa,比硬质合金的抗弯强度还要小,因此,把这样的切削参数加在数控车刀上,再去进行数控加工,自然是安全可靠的。

5 结语

机械加工当中,需要对工件的精度具备很高的要求,数控刀具的个体分析和静态分析与其是息息相关的,因此,我们需要对数控刀具进行动态和静态的分析和计算。本文对数控车刀的分析当中,详细的介绍了两种辅助软件,Pro/Engineer和Pro/Mechanica,由此来进行三维建模和有限元分析。在此期间,我们对数控刀具的结构分析和计算,验证了理论上得出的结果,并对其进行优化处理,使数控车刀在数控机床当中的使用变得更加安全、可靠。机械加工制造业对我国的国民经济而言至关重要,因此,我们更应该提高对数控车刀的有限元分析能力,借此提升企业的制造力,增强企业的市场竞争力。

参考文献:

[1]罗飞,曾齐高,陈恒亮.等基于Pro/Mechanica的电梯曳引机承重梁的模态分析[J].机电工程技术,2014(02):57-60,101.

[2]二代龙震工作室Pro/ME-CHANICA Wildfire 5.0结构/热力分析[M].北京:清华大学出版社,2011.

[3]喻步贤.数控车床的电动刀架故障诊断与维修[J].机床与液压,2013(22):160-162.