高速铁路重轨钢精炼工艺优化和实践

2016-05-26吴义强耿恒亮廖杨标王欢泉黄光新

■ 吴义强 耿恒亮 廖杨标 王欢泉 黄光新

高速铁路重轨钢精炼工艺优化和实践

■ 吴义强耿恒亮廖杨标王欢泉黄光新

摘 要:论述高速铁路重轨钢技术条件与工艺流程和重轨钢中的夹杂物变化,从LF炉精炼工艺、RH炉真空脱气、工艺优化及其在实践中的应用效果方面分析高速重轨钢精炼工艺,提出高速铁路重轨钢中硫含量尽可能控制在0.006%以下,可有效控制A类夹杂,以及通过优化LF、RH软吹和铸机平台的静止工艺,钢液中夹杂物的数量和大小均有降低,有利于提高钢水洁净度等结论。

关键词:高速铁路;重轨钢;精炼;工艺优化;洁净度;软吹工艺

随着现代铁路高速、重载运输的发展,对重轨钢的质量和性能提出了更高、更苛刻的要求。重轨钢的主要发展趋势是高强度、高韧性和高纯净化。钢轨良好的抗疲劳性能和焊接性能是高速铁路用钢轨的基本特征。要保证钢轨各项性能达到要求,在对钢的成分和组织进行严格控制的同时,还要求重轨钢具有较高的纯净度,即降低钢中的有害元素和气体的含量,减少钢中的夹杂物。钢水炉外精炼是最重要的一个冶炼环节,只有炉外精炼过程科学、有效、合理,才能保证最终成品钢轨中氢含量最低、夹杂低、材质均匀、机械性能满足250 km/h及以上高速铁路用钢轨要求。

1 高速铁路重轨钢技术条件与工艺流程

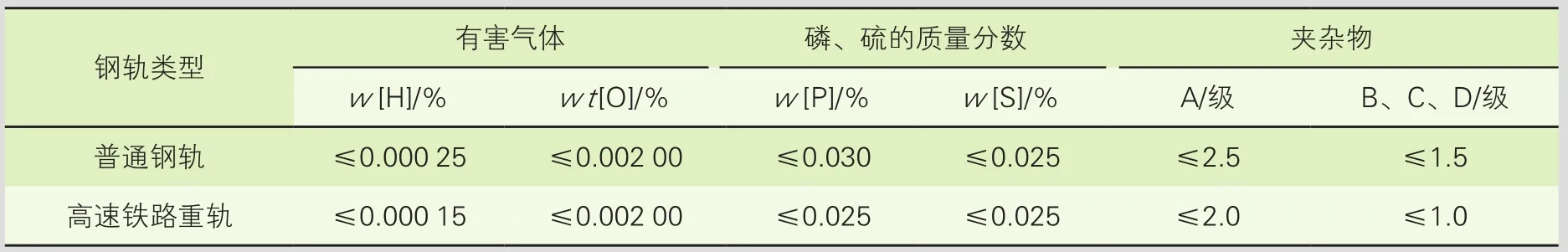

高速铁路重轨的技术条件对钢轨质量提出了更高的要求,TB/T 2344—2012中的普通钢轨标准与《时速250 km客运专线铁路用钢轨标准》中的高速铁路重轨标准的指标对比见表1。

武汉钢铁(集团)公司重轨钢生产工艺流程:铁水脱硫预处理→120 t氧气转炉顶底复合吹炼→LF炉外精炼→RH真空精炼脱气→大方坯连铸→轧制。其中钢液炉外精炼包括LF炉和RH炉,炉外精炼满足重轨钢对化学成分、气体含量及非金属夹杂的要求,并要求在精炼过程中,转炉与连铸之间起到缓冲协调作用,达到稳定连铸生产和保证铸坯质量的目的。

表1 钢轨标准指标对比

2 重轨钢中的夹杂物变化

转炉冶炼结束,出钢过程中合金大量熔化,Si脱氧产物大量产生,且此时的夹杂物尺寸较大;LF炉升温过程中不断加入渣料进行造渣,其夹杂物中CaO、Al2O3含量增加,夹杂物转化为SiO2-Al2O3-CaO复合型,SiO2的含量仍然较高;LF炉脱硫后,其钢中硫化物夹杂数量急剧减少;RH真空精炼结束后,大颗粒的夹杂被排除,小颗粒的脆性夹杂增多。

3 高速重轨钢精炼工艺

3.1LF炉精炼工艺

(1)无铝脱氧工艺控制氧化物夹杂。控制钢中氧含量,首先要控制转炉初炼后钢水的溶解氧,在后期的脱氧过程中最大限度地脱去钢液中的自由氧,并且最大限度地去除氧化物夹杂(化合氧),同时生产中要防止钢液发生二次氧化。硅钙钡是一种无铝脱氧剂,脱氧能力强,可使钢液中氧活度降低,形成的脱氧产物为低熔点化合物。通过氧的来源分析,采取合理的脱氧方法尤为重要。转炉采取高碳出钢的原则,降低钢中的溶解氧;出钢过程中采用滑板或挡渣塞挡渣,控制下渣量,渣层厚度不得>50 mm;根据实际终点碳含量,加入不同量的硅钙钡、硅锰脱氧剂,使钢水的氧活度不大于0.004%。

当高碳出钢的钢液到达LF炉时,LF炉根据到达的渣况和温度,采用扩散脱氧工艺进行无铝脱氧,以此提高硅的脱氧能力,进一步降低钢水氧含量。LF炉加热升温过程的同时进行快速造白渣操作,迅速改变渣的吸附能力,降低钢中的夹杂物。

在无铝脱氧过程中,合理控制炉渣成分便可控制炉渣中的SiO2活度。当炉渣碱度在2.0~3.0,渣中w(Al2O3)≤10%,w(CaO)在45%~50%时,其渣中的SiO2活度可控制在0.05~0.20,使SiO2的脱氧能力得以提升。

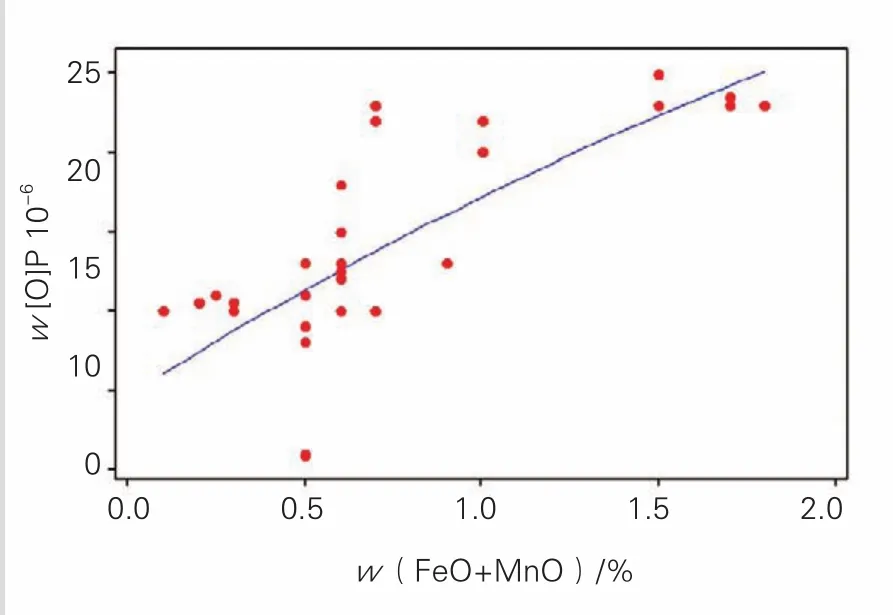

渣中w(FeO+MnO)与成品钢中w[O]含量的关系见图1。只要控制w(FeO+MnO)<1.0%,即可保证钢中全氧含量在0.002%以下,达到钢水脱氧的要求。

(2)深脱硫工艺控制硫化物夹杂。据相关研究表明,硫化锰易在铸坯中心和1/4处大量析出。在铸坯厚度中心线上,从左至右存在严重的S正偏析,在距中心3/4处也存在S正偏析。由于MnS的特性,析出的凝固分率≥0.992,是在凝固末期析出,凝固前端会出现硫的高度富集。因此,其临界析出硫含量很低,为<0.005%,即一般情况下凝固过程始终有MnS析出;铸坯存在枝晶疏松、中心疏松等缺陷时,加剧了MnS在其间的析出。

图1 渣中w(FeO+MnO)与钢中w [O]含量的关系

CaO+S=CaS+O;K=a(CaS)·a[O]/a[S]· a(CaO)。根据两个公式和实际生产经验,可以确定有效脱硫的热力学和动力学条件是低氧势、高CaO活度、高温、流动性较好的钢渣、足够的渣量、足够的精炼时间和良好的搅拌力。在实际工艺路线中,为减小S的严重偏析及硫化物夹杂的产生,采取铁水脱硫预处理与LF精炼深脱硫并用方式进行钢水深脱硫,以达到满足临界析出S含量的目的。

3.2RH炉真空脱气

钢中气体主要是氢、氧、氮。氢在钢轨上产生的主要缺陷是白点,即钢轨纵向断口轴心部位出现银亮色小点,在钢轨横断面表现为可视裂纹,降低了钢轨的力学性能,尤其是抗疲劳性能,严重影响钢轨质量和行车安全。氧不仅带来铸坯皮下气泡的形成,还使内生氧化类夹杂物增多,影响夹杂物的数量、大小和分布,污染钢液,降低洁净度,从而降低钢的机械性能和疲劳寿命。氮以氮化物的形式在晶界上析出,使钢断裂;但这种析出过程缓慢,时间往往很长,最终使钢“老化”。

RH真空处理过程中影响脱气效率的主要因素有真空度、脱气时间、钢中原始氢含量、驱气强度、真空室与插入管耐火材料的干燥程度、拱顶积渣等。氢、氮在钢液中的溶解过程均适用于平方根定律。真空条件下,脱氢比脱氮效率更高,脱氮较为困难,仅在强脱氧、大氩流量、强真空条件下可使含氮量降低30%左右。

高速铁路重轨钢中碳含量较高,有利于真空条件下的碳氧反应。在真空条件下,钢液中的[C]、[O]反应生成的CO气体,降低真空室中CO分压,使[C]和[O]的反应向生成CO气体的方向进行,从而达到降低钢中氧含量的目的。

高速铁路重轨钢在RH真空处理中,真空度达0.3 kPa以下,吹氩流量在60~80 m3/h时,真空处理时间与钢液氢含量的关系为:初始氢0.000 6%,需要15 min才能使氢含量达到0.000 2%。此时的氧含量仅为15 ppm,平均50 ppm以下的氮含量也较TB标准要求更严格。

3.3工艺优化

3.3.1静止钢液的夹杂物上浮

在静止钢液条件下,钢液中夹杂物的去除主要依赖于其在钢液中的上浮速度,而夹杂物的上浮速度传统上认为应服从斯托克斯定律。根据流体力学原理,单颗粒夹杂物在钢液中的运动,与夹杂物的种类和尺寸、流体的速度和性质等因素有关。根据雷诺数大小的不同,将单颗粒球形夹杂物的阻力系数与雷诺数的关系分为斯托克斯定律区、过渡区、牛顿定律区等,在不同区域中夹杂物的极限运动速度与雷诺数的关系分别为:

(1)斯托克斯定律区:Re<1。

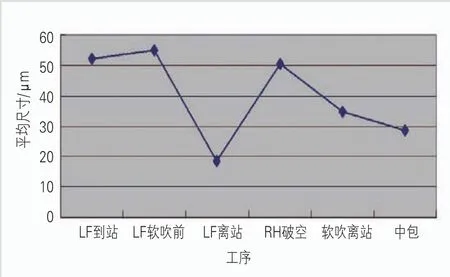

(2)过渡区:1 (3)牛顿定律区:500 式中:ν1为夹杂物的极限上浮速度,m/s;pk为夹杂物颗粒的密度,kg/m3;pf为钢水的密度,kg/m3;g为重力加速度,m/s2;μ为钢水的动力黏度,kg/m·s;d为夹杂物的当量直径,m。 假设夹杂物为球形,将pf=7 100 kg/m3,pk= 2 700 kg/m3,μ=5.5×10-3kg/m·s作为参数调整的基准数值,将实际生产中的夹杂物直径、夹杂物密度、钢水密度黏度等值带入公式进行计算得出:ν1=0.004 9 m/s,将ν1带入式(4)进行雷诺数的验证,Re=0.69<1,满足条件。 钢水罐从底部到渣线位置的深度约为3.0 m。在钢水静止状态下,要想使夹杂物从底部上浮至渣中,大约需要10.2 min。因此在工艺路线中,要求钢液必须在上一罐浇筑结束12 min前到达连铸平台,给夹杂物充分的静止上浮时间。 3.3.2搅拌钢液的夹杂物上浮 (1)夹杂物上浮的理论依据。相关研究发现,在钢液熔池搅拌的情况下,脱氧产物粒子从钢液中分离去除的速度比较快,而脱氧产物粒子的排出速度又与脱氧剂种类、脱氧剂用量、钢液温度、炉衬材料等因素有关。 钢液熔池在搅拌条件下的脱氧速率可用C=Coe-kt表示,k为速率常数,其与脱氧剂的加入量、钢液温度、容量、钢液搅拌强度等因素有关,可用来衡量夹杂物排出的速度。 当钢液温度、容量、脱氧剂用量一定时,钢中的夹杂物排出速度就取决于钢液的搅拌强度。在加强钢液搅拌强度后,其对应湍流状态下钢液中的Al2O3类夹杂物排出速度较SiO2类夹杂物要快。在实际软吹工艺中,钢液搅拌强度应控制在一定范围,过大易使钢水裸露,与空气接触带来二次污染,并会加速钢液的温度损失;过小会降低夹杂物上浮的带动作用,延长夹杂物排出的时间。 经计算得出,当氩气搅拌强度为40 L/min时,气体上升带动夹杂物上浮的速度增加0.001 4 m/s。夹杂物实际上浮速度变为0.006 3 m/s,其上升至渣面需7.94 min;此时钢液面呈蠕动状态,较好地防止了钢液污染。因此,将软吹工艺置于精炼结束,尽可能给夹杂物充分上浮的时间。 (2)LF和RH软吹工艺的差异。LF炉精炼结束后,钢液中的大颗粒夹杂物有所增多,其主要来源于精炼过程加入的渣料、脱氧和合金化材料、大罐耐火材料的侵蚀,以及夹杂物变性等。通过软吹工艺,将变性的夹杂物和大型夹杂物尽可能排出,为下道工序减小去除夹杂物的压力。 RH炉真空过程会使气体含量减小,但随着钢液再一次被氧化,其夹杂物颗粒将有所增多,而且插入管的严重侵蚀和喷补料会带入大量的外来夹杂物。经实际测算,真空室插入管的厚度每分钟会被侵蚀0.068 mm;而每生产一炉钢,会消耗掉大约150 kg喷补料。因此,RH软吹工艺不只是减少内生夹杂物,主要是排出大量大型外来夹杂物。 3.4 工艺优化在实践中的应用效果 (1)硫化物类夹杂控制效果。通过精炼过程有效控制钢中的氧,采取深脱硫工艺,使钢坯中S含量保持在0.006%以下,不仅降低了S偏析的概率,还使MnS的析出减少,从而有效控制了硫化物在轧制过程中的长大。2014年与2015年硫化物超标炉数对比见图2。 (2)软吹和静止工艺控制效果。LF精炼结束软吹时间大于10 min,RH真空去气后的软吹、铸机平台静止>12 min等工艺的实施,使各工序夹杂物的数量、尺寸均呈现出明显变化,大大改善了钢质,提升了钢水洁净度。各工序夹杂物平均尺寸变化趋势见图3,夹杂物最大尺寸变化趋势见图4。 图2 硫化物超标炉数对比 图3 各工序夹杂物平均尺寸变化趋势 图4 夹杂物最大尺寸变化趋势 (1)通过对炉渣强化脱氧,控制渣中w(FeO+ MnO)<1.0%,可使LF精炼脱氧效率达到40%。 (2)高速铁路重轨钢中硫含量尽可能控制在0.006%以下,可有效控制A类夹杂物。 (3)通过优化LF、RH软吹和铸机平台的静止工艺,钢液中夹杂物的数量和大小均有降低,有利于提高钢水洁净度。 (4)采用上述工艺,武汉钢铁(集团)公司可生产出具有较高技术含量的w[A1]≤0.004%, wt [O]≤0.002%,w[H]≤0.000 15%,非金属夹杂物类别中A≤2.0级、B≤1.0级、C≤1.0级、D≤1.0级的速度250 km/h及以上的高速铁路钢轨用钢。 [1] 吕俊杰. 钡系合金的生产与应用[J]. 特殊钢,1996(3):21-26. [2] 曾建华. 高洁净度钢轨钢的夹杂物控制技术[J]. 钢铁钒钛,2007,8(1):48. [3] 高泽平. 炉外精炼[M]. 北京:冶金工业出版社,2005. [4] 郭艳永,柳向春,蔡开科,等.BOF-RH-CC工艺生产无取向硅钢过程中夹杂物行为的研究[J]. 钢铁,2005 (4):24-27. [5] 吴伟,刘浏,李俊. 重轨钢无铝脱氧工艺研究[J]. 钢铁,2007,42(3):33. [6] 王晓元. 重轨钢中非金属夹杂物控制的研究[J]. 甘肃冶金,2012,34(3):36-37. [7] 刘平,智建国,陈爱梅. 重轨钢的洁净度控制技[J]. 包钢科技,2007,33(6):18-20. [8] 雷洪,朱苗勇,赫冀成. 板坯连铸机内钢液流动和夹杂物碰撞长大行为[J]. 金属学报,2007(11):1 195-1 200. 吴义强:武汉钢铁股份有限公司条材总厂,工程师,湖北武汉,430083 耿恒亮:武汉钢铁股份有限公司条材总厂,高级工程师,湖北 武汉,430083 廖杨标:武汉钢铁股份有限公司条材总厂,助理工程师,湖北 武汉,430083 王欢泉:武汉钢铁股份有限公司条材总厂,技师,湖北武汉,430083 黄光新:武汉钢铁股份有限公司条材总厂,技师,湖北武汉,430083 责任编辑 高红义 中图分类号:TF4 文献标识码:B 文章编号:1672-061X(2016)02-0040-04

4 结论

5 参考文献