焊接螺母盒模具结构的改进研究

2016-05-18丁海涛任小刚

丁海涛,任小刚

(陕汽重型汽车有限公司,陕西 西安 710200)

焊接螺母盒模具结构的改进研究

丁海涛,任小刚

(陕汽重型汽车有限公司,陕西 西安 710200)

文章通过对焊接螺母盒模具结构的改进研究,提出了一模多工位的生产方式,为模具的开发设计提供了新的思路。同时,这种生产方式能够将压力机设备的利用率最大化,降低能源消耗。

一模多序;利用率;能源消耗

CLC NO.:U466 Document Code: A Article ID: 1671-7988 (2016)07-191-03

前言

近年来,随着国家经济增速的下滑,商用车销量大幅降低,商用车企业也越来越重视生产成本。目前,常见的模具结构以及冲压工艺已经不能满足再次降低生产成本的要求,如何高效率、低成本的生产出合格的产品,这就要求在模具结构设计以及冲压工艺布局上作出创新设计。本文以焊接螺母盒为例,介绍了拉延、修边冲孔、翻边三序共模生产的应用。

1、改进前生产状况及初步方案

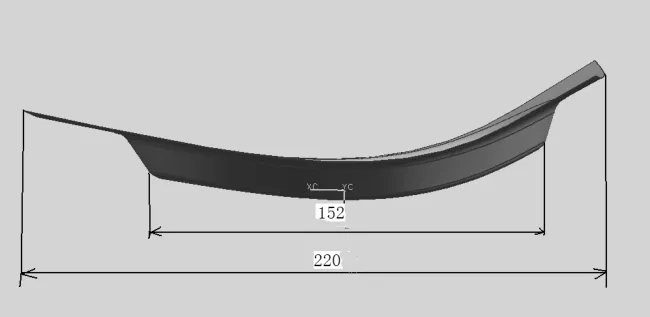

焊接螺母盒料厚为1.5mm,材料为DC04,毛坯尺寸为210mmX210mm,该零件的冲压加工性能较好,零件图如图1所示。

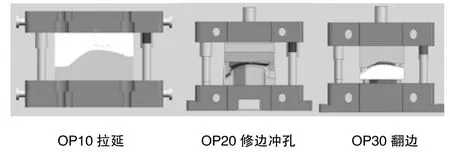

焊接螺母盒原加工工艺为OP10拉延,OP20修边冲孔,OP30翻边等三个工序,生产定员为6人。三序生产所用压力机均为为400T,压力机设备利用率低,存在严重的能源浪费。

图1 焊接螺母盒零件外形图

图2 焊接螺母盒改进前模具结构

针对以上问题,我们确定采用多工位模,用一台压力机完成3序的加工内容,消除转运工序,提高设备利用率,降低能源消耗。

根据加工工艺内容结合加工操作实际情况,将拉延安排在第一工位,将修边冲孔安排在第二工位,将翻边安排在第三工位。

2、冲压设备的选取

冲压设备的选择是冲压工艺过程设计的一项重要内容。它直接关系到设备的安全和合理的使用,同时也关系到冲压工艺过程能否顺利地完成以及模具的寿命、产品的质量等一系列重要的问题。

焊接螺母盒其材料为DC04,其抗拉强度σb=270MPa ,

抗剪强度一般取该材料抗拉强度的80%,即τ=0.8σb=0.8×

270MPa =216MPa 。

2.1 一工位冲裁力计算

一工位工艺内容为拉延,所受冲裁力为拉深力。焊接螺母盒拉延可以近似的看成带凸缘锥形零件拉延,其拉深力计算公式为P1=πdtσbK

图3 焊接螺母盒拉延示意图

式中 d—圆锥的最小直径(mm)

t—板料厚度(mm)

σb—材料的抗拉强度(MPa)

K—系数(由D/d以及拉深系数m决定,该零件K 取0.5)

一工位冲裁力为:

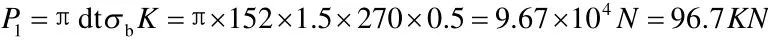

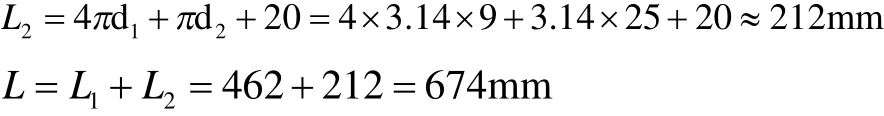

2.2 二工位冲裁力计算

二工位加工内容为修边并冲4-φ9孔以及1-25*35长圆孔,所受冲裁力为切边及冲孔的冲裁力。冲裁力的计算公式为P2=kLtτ。

图4 焊接螺母盒修边后示意图

式中:P2—冲裁力

L—冲裁件的周边长度(mm)

t—材料的厚度(mm)

τ—材料的抗冲裁强度(MPa)

K—修正系数(与制件形状、板料厚度、刃口情况等因素有关,根据该零件情况取K=1.3)

L=L1+L2

L1—制件周圈修边线长度

L2—制件冲孔周圈长度

L1=462mm (测量数模所得)

二工位冲裁力为:

2.3 三工位冲裁力计算

三工位加工内容为翻边,所受冲裁力为制件翻边时的翻

边力,翻边力的计算公式为P3=Cσb bt 。

图5 焊接螺母盒翻边后示意图

式中 P3-翻边力

C—修整系数(该零件取C=1)

σb—制件材料抗拉强度(MPa)

b—翻边线长度(mm),此件翻边线长度b=426.3 mm

t—板料厚度(mm)

三工位所受冲裁力为:

根据上述计算结果,焊接螺母盒要一模多工位生产,总

冲裁力为:

压力机吨位的选取时工作压力不大于机床名义压力的70%,结合现有设备,我们选取400T压力机作为本模具工作机床。

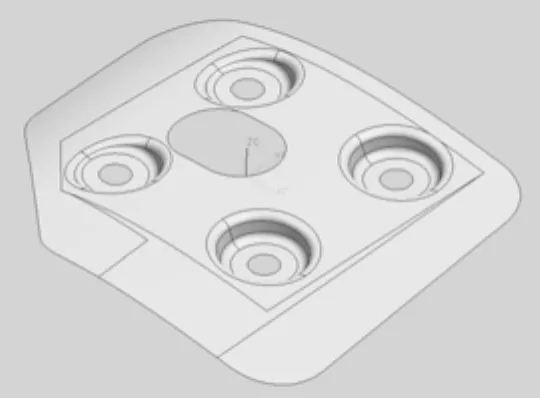

3、模具结构的改进设计

要实现一模多工位的生产,就要对模具结构进行重新的设计。

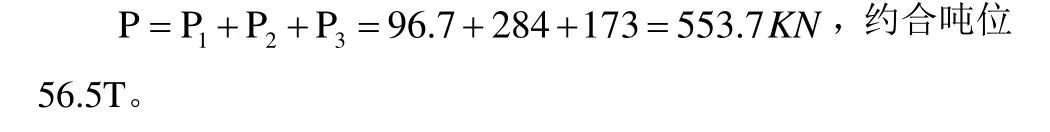

3.1 模具工位布置

在工位位置布置时,要保证模具压力中心与压力机滑块的压力中心重合。否则,模具和压力机滑块产生偏心载荷,导致滑块与导轨之间产生正常磨损,从而影响制件质量,降低压力机以及模具使用寿命。

各工位加工工艺内容均为封闭轮廓的冲裁及压弯工序,因此可以忽略侧向水平分力的影响。根据机床压力中心为原点建立坐标系如图所示。一工位拉延距离坐标原点距离为L1,二工位修冲孔与坐标原点重合,三工位与坐标原点距离为L2。

图6 改进后模具受力示意图

式中P1、P2、P3为各工位工作时所受冲裁力,x1=-L1, x2=0,x3=L2

要保证模具压力中心与机床压力中心重合,只需xc=0。

为了便于加工过程中的取放料操作及废料清理,各工位之间间隔至少为100mm,因此,L2=100+230(二工位镶块X向尺寸)/2+208(三工位镶块X向尺寸)/2=319mm, L1=1.79L2=1.79x319=571mm。

因此,在工位布局时,一工位压力中心与二工位压力中心间距571mm,二工位与三工位压力中心间距319mm,即可保证模具压力中心与压力机滑块压力中心重合。

3.2 模具闭合高度确定

要实现焊接螺母盒使用多工位模加工,就要保证各工位闭合高度一致。一工位拉延闭合高度为355mm,二工位修边冲孔闭合高度为350mm,三工位翻边闭合高度为310mm。因此确定改进后模具闭合高度为355mm,对二工位及三工位加装过渡垫板以保证模具能正常加工。对二工位增加厚度为5mm,三工位增加厚度为45mm的过渡垫板,保证模具能够正常工作。

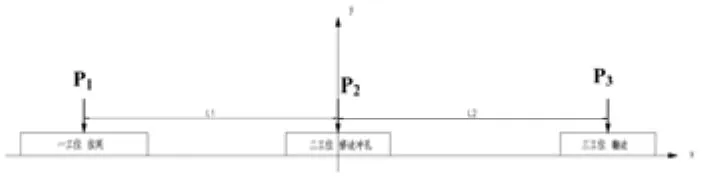

模座、导柱及限位等模具结构部件的选取,本文不做具体阐述。根据以上设计方案对模具进行改进,改进后模具结构如下图7所示。

图7 焊接螺母盒子改进后模具结构

4、结束语

对于汽车制造企业,在模具设计开发时要综合考虑现有设备及制件工艺性能,将压力机与模具有机联系在一起考虑,这样能够提高压力机设备利用率,降低生产成本。目前,焊接螺母盒改进后模具已稳定生产,定员由6人缩减至3人,产品尺寸精度满足质量要求。

[1] 胡兆国,朱超.S6冷凝器固定支架零件冲压工艺及模具设计.锻压技术2013.4(8),111~115.

[2] 郑家贤.冲压模具设计实用手册.北京:机械工业出版社.2007.7.

[3] 陈炎嗣.多工位级进模具设计与制造.北京:机械工业出版社2006.

Study on the improvement of the mould structure of the welding nut box

Ding Haitao, Ren Xiaogang

( Shaanxi Heavey Duty Automobile Co. Ltd., Shaanxi Xi’an 710200 )

In this paper, through the improvement of the structure of the welding nut box mold, this paper puts forward the method of production of one mode and multi station, which provides a new idea for the development and design of the mold. At the same time, this mode of production will be able to maximize the utilization of the press equipment, reduce energy consumption.

one mode and multi station; the utilization; energy consumption

U466

A

1671-7988(2016)07-191-03

丁海涛,就职于陕汽重型汽车有限公司。

10.16638/j.cnki.1671-7988.2016.07.060