蓝擎曲轴箱裂纹的研究

2016-05-12韩志濂蒋辉潍柴重机股份有限公司山东潍坊261101

韩志濂,蒋辉(潍柴重机股份有限公司,山东潍坊 261101)

蓝擎曲轴箱裂纹的研究

韩志濂,蒋辉

(

潍柴重机股份有限公司,山东潍坊 261101)

蓝擎曲轴箱属于框架式结构,不合理的铸造工艺会导致凝固后产生较大的残余应力而形成裂纹,影响到蓝擎柴油机生产加工及整体性能。对裂纹的成因进行了分析,通过模拟等手段,找到裂纹缺陷的解决办法。认为均衡凝固是降低曲轴箱凝固残余应力、减少裂纹的主要措施。

蓝擎曲轴箱;裂纹;均衡凝固

0 前言

WP12蓝擎柴油机是联合国内外研发机构共同开发的大排量柴油机,其曲轴箱由于其结构、铸造工艺等方面的原因,很容易产生裂纹,裂纹多数不易检查发现,且一旦检测出就必须报废,是蓝擎柴油机重大隐患之一。

对改进前缺陷情况进行了统计: 9个月出产毛坯33912件,裂纹缺陷1490件,裂纹废品率高达4.39%,废品损失巨大;且有些是在缸体加工完毕后才发现的,导致曲轴箱和缸体整套报废,每月造成的直接经济损失很大。

1 问题的提出

1.1 裂纹位置的确认

图1 蓝擎曲轴箱裂纹 (图中划线处)

表1 蓝擎曲轴箱裂纹统计

表1是其中一个月蓝擎曲轴箱裂纹情况统计,图2是裂纹位置统计示意图。

图2 裂纹位置统计示意图

裂纹1、2位置(柴油机的六缸)合计158件,占全部裂纹缺陷的50%以上。

1.2 裂纹的形态

表1列举了裂纹的方向特征。裂纹部分发生在砂芯的分型面部位(图3),部分在过度部位(图4),大部分裂纹是由上下平面向中间延伸。

图3 砂芯的分型面部位的裂纹

图4 过度部位处的裂纹

裂纹部位已经氧化(图5),甚至有的防锈漆都已渗进,说明是在加工前裂纹已形成,是铸造原因。

图5 裂纹部位已氧化

图6 裂纹部位基体的金相

1.3 材质及金相的确认

蓝擎曲轴箱为HT280,本体取试样抗拉强度295 MPa;从裂纹处取下的试块做化学成分分析(表2)和金相分析(图6)。

表2 本体化学成分分析

本体的抗拉强度、材质及金相都符合要求。

蓝擎曲轴箱裂纹有以下几个特点:

(1)裂纹的位置相对固定,且多发生在热节处;

(2)裂纹处已有氧化,说明裂纹应该产生在时效处理前;

(3)裂纹在毛坯检验时不易检验出,加工后较易发现,且有增大趋势。

2 原因分析

2.1 蓝擎曲轴箱铸造工艺

潮模砂造型,造型生产线为HWS线或KW线;冷芯盒芯制芯,一型两件;浇注温度控制范围1 380 ℃~1 400 ℃;型内保温时间3~5 h,铸件打箱温度不高于400℃,铸件粗清后,520 ℃~550 ℃时效处理4~5 h。

2.2 裂纹的初判

裂纹多发生在热节处且断面处存在氧化,在生产现场曾发现蓝擎曲轴箱落砂后吊挂在悬链上产生的裂纹。结合出现的部位和特征,初步断定蓝擎曲轴箱裂纹主应属于应力裂纹。

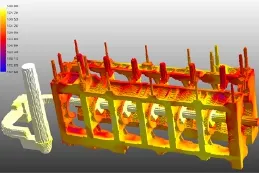

图7 蓝擎曲轴箱凝固温度场分析

2.3 浇注凝固模拟分析

进行凝固模拟的温度场分析(图7)。蓝擎曲轴箱结构复杂,热节多,显示充型和凝固过程中,铸件不同部位温差很大。这应是造成残余应力的主要原因。

柴油机的七瓦口部位因未设计内浇道,六缸底部的腔壁在浇注过程中充当了内浇道的功能,导致上下温度差过大,上(型)壁先凝固收缩、下(型)壁后凝固收缩。又因凝固受到芯子阻碍,下(型)壁内测产生拉应力而出现裂纹(位置2裂纹);由于芯子的支点作用,上(型)壁已先于下(型)壁凝固,上(型)壁外侧也应产生拉应力而造成应力裂纹(位置1裂纹)。

2.4 成因确认

分析后可以得到造成蓝擎曲轴箱裂纹的主要原因:一是浇注系统设计不合理,不能实现均衡凝固,两端凝固快,完全凝固后,曲轴箱内部产生较大的应力,造成薄弱处裂纹;二是热节多,过渡处因应力产生裂纹。

3 问题的解决

3.1 浇注工艺的改进

在1、7瓦口增加内浇道,实现均衡凝固,减少残余应力防止裂纹。

图8 1、7瓦口增加内浇道

图8 是改进后的凝固模拟,铸件的温度场分布有明显改善。此工艺在实践中得到了检验,效果非常显著。

3.2 对产品结构的改进

部分位置结构设计不当,壁厚悬殊太大,易产生应力裂纹。为此,对蓝擎曲轴箱产品结构改进:在不影响加工与装配的基础上,在容易产生裂纹的壁厚单薄处部位增加了补贴,部分位置加大了铸造圆角,实际生产证明,措施正确有效。

3.3 增加溢流冒口,改善局部凝固

在上下箱都设计上溢流出气冒口系统(图9),改善了局部位置的凝固方式,更加趋近于均衡凝固,减少应力,降低应力裂纹废品。溢流冒口还可以溢储部分冷铁液以及部分气体和夹杂物,减小局部区域内铁液过冷倾向,降低了呛气孔、对火缺陷的产生。

3.4 改善芯子的影响

芯子披缝清除不净易在中心裂纹部位形成的小沟槽。小沟槽将会成为裂纹源。要求在浸涂或下芯前,一定要把此披缝清磨掉。对因操作不当损伤裂纹,易裂纹的部位要采用磨削方式。

图9 增加溢流冒口

3.5 效果

改进后的9个月内出产毛坯20725件,裂纹缺陷258件,裂纹废品率降至1.24%,下降幅度达71.6%。

4 结论

(1)在曲轴箱类框架式结构铸件生产中采用更趋近于均衡凝固的铸造工艺,是降低铸件局部残余应力、防止裂纹产生的最佳选择。

(2)在零件设计过程中,一定要考虑其铸造的特点,在不影响使用的基础上减少铸造热节的产生,对降低铸件的生产成本及提高零件的整体性能都非常有利。

(3)此工艺完全可以应用到所有机型曲轴箱的铸造工艺的设计中。

[1] 中国机械工业学会铸造专业学会编.铸造工艺卷.北京:机械工业出版社,2007.

[2] 王正春, 令狐东剑,尚廷静. 615曲轴箱的铸造工艺设计[J]. 中国铸造装备与技术, 2006(6).

[3] 李传瑜, 雷其会, 乜忠利. 曲轴箱的铸造工艺设计[J]. 中国铸造装备与技术,2006(3).

Research of lanqing crankcase crack

HAN ZhiLian, JIANG Hui

(Weichai Heavy Machinery Co.,Ltd., Weifang 261108,Shandong,China)

Lanqing crankcase belongs to the frame type structure, not reasonable casting process can lead to a larger residual stress after solidif i cation, which lead to cracks in the casting. The crack inf l uences diesel engine production and overall performance. The causes of cracks were described in this paper. The solution of crack was found by simulation analysis. Proportional solidif i cation is the main measures to lower solidif i cation residual stress and reduce the crack for crankcase.

lanqing crankcase;crack; proportional solidif i cation

TG245;

A;

1 006-9658(2016)06-0030-03

10.3969/j.issn.1 006-9 658.2016.06.009

2016-06-06

稿件编号:1606-1398

韩志濂(1968—),男,工程师,主要从事铸造工艺的开发与研究工作.