降低FCC再生烟气NOx排放助剂的工业应用

2016-04-12钟贵江梁先耀宋海涛田辉平

钟贵江,梁先耀,宋海涛,田辉平

(1.中国石化北海炼化有限责任公司,广西 北海 536000;2.中国石化石油化工科学研究院)

降低FCC再生烟气NOx排放助剂的工业应用

钟贵江1,梁先耀1,宋海涛2,田辉平2

(1.中国石化北海炼化有限责任公司,广西 北海 536000;2.中国石化石油化工科学研究院)

为了降低催化裂化(FCC)装置再生烟气的NOx排放、避免再生器稀相超温及出现“尾燃”问题,中国石化石油化工科学研究院与中国石化北海炼化有限责任公司、中国石化催化剂有限公司合作,在MIP-CGP装置上开展了降低FCC再生烟气NOx排放助剂RDNOx的工业应用试验。结果表明:RDNOx助剂有利于控制再生器稀相温度,减少“尾燃”,稀相超温幅度和频次明显低于应用试验以前;应用RDNOx助剂后,在线仪表监测到再生烟气中NOx浓度基本在30~60 mgm3之间波动,低于100 mgm3的最新环保标准限值,相比早期使用Pt助燃剂时的295 mgm3,NOx浓度降低70%以上;RDNOx助剂的应用未对裂化产物分布、主要产品的组成和性质产生不利影响。

催化裂化 再生烟气 NOx助剂

氮氧化物(NOx)是催化裂化(FCC)再生烟气中的主要污染物之一。我国环保部2015年发布的《石油炼制工业污染物排放标准》中规定,新建FCC装置自2015年7月1日起(现有装置自2017年7月1日起)执行再生烟气NOx排放低于200 mgm3(特别地区低于100 mgm3)的标准[1],因而控制FCC装置烟气的NOx排放污染已成为炼油企业必须面对的压力和挑战。

降低FCC再生烟气NOx排放的技术措施主要包括:①原料油加氢预处理;②再生器结构改造与操作优化;③使用降低NOx排放助剂;④烟气后处理(如SCR、SNCR、氧化吸收和碱洗等)。其中,使用降低NOx排放助剂的措施无需装置改造和设备投资,而且不产生二次污染,是一种经济有效的方案[2-4]。

中国石化北海炼化有限责任公司(简称北海炼化)FCC装置采用MIP-CGP技术,加工量为1.7 Mta。该装置以加工直馏蜡油为主,掺炼少量焦化蜡油,原料中硫、氮含量较高,造成再生烟气SOx和NOx排放浓度较高。较早阶段使用传统Pt助燃剂,再生烟气的NOx浓度约为295 mgm3,达不到环保标准要求。2012年10月开始试用一种含Cu助燃脱硝(控制NOx排放)助剂,再生烟气的NOx浓度可达到环保标准要求,但Cu元素水热稳定性较差,在再生器水热气氛下易对主催化剂的活性和选择性造成影响,干气(尤其H2)和焦炭产率较高,影响装置的操作弹性。经过改进后,该助剂对裂化产物分布的不利影响有所降低。

RDNOx助剂是中国石化石油化工科学研究院(简称石科院)开发的降低FCC再生烟气NOx排放助剂[5]。2013年10月,石科院与北海炼化、中国石化催化剂有限公司进行了RDNOx助剂技术交流,确定在MIP-CGP装置上合作开展该助剂的工业应用试验。预定的技术经济指标为:对于烟气NOx浓度不超过500 mgm3的完全再生装置,通过应用RDNOx系列助剂,在FCC装置剂耗及产品分布基本不变的情况下,将再生烟气中NOx浓度降低到200 mgm3以下(当时的环保标准);对于NOx浓度在500 mgm3以上的超高排放装置,使NOx排放降低60%以上。此外,根据北海炼化FCC装置“尾燃”问题较为突出、对稀相温度控制较为严格的具体特点,提高了RDNOx助剂的助燃活性。RDNOx助剂的工业应用试验于2015年10—11月进行。

1 RDNOx助剂的技术特点与作用原理

RDNOx助剂分为Ⅰ型与Ⅱ型两种。RDNOx-Ⅰ为非贵金属助剂,采用双金属活性中心,主要催化作用机理为:催化转化NOx生成过程的中间物质NH3、HCN等;促进CO与NOx之间的还原反应;辅助助燃CO,可降低贵金属助燃剂的加入量,从而减少NOx的生成。RDNOx-Ⅱ为非Pt贵金属助剂,可同时降低CO和NOx排放,也称低NOx助燃剂,可在助燃CO的同时减少NOx的生成。两类助剂可以单独使用也可同时使用。对于完全再生装置,优选采用RDNOx-Ⅱ型助剂替代常规助燃剂,以减少NOx的生成;在此基础上加入RDNOx-Ⅰ型助剂可进一步降低NOx排放。两类助剂对FCC催化剂的活性和选择性以及产品分布均无明显不利影响。

2 工业试验过程

在 RDNOx助剂工业应用试验以前,MIP-CGP装置同时使用一种助燃脱硝剂和一种Pd助燃剂,再生烟气中NOx浓度多数情况下可稳定在100 mgm3以下,但再生器稀相超温报警较为频繁。根据该装置实际情况,预期单独使用RDNOx-Ⅱ助剂即可达到技术指标要求,因而拟定的加剂方案为:停用现有助燃脱硝剂和助燃剂(两者加入量为80 kgd),将其等量替换为RDNOx-Ⅱ助剂,即每天加入80 kg(约占新鲜剂加入量的3%)。

2015年10月15—17日进行空白标定,10月19日按预定方案加入RDNOx型助剂,再生器稀相温度明显降低;10月22—28日因烟机叶片维修,降低处理量,采用备用风机运行,10月29日恢复正常;自11月10日起将RDNOx用量调整至40 kgd,稀相温度波动范围略有增加,但超温幅度和频次仍明显低于试验前,11月18—19日进行总结标定;11月25日装置按计划停工检修。由于装置掺炼焦化蜡油,而焦化蜡油进料速率呈周期性波动,标定过程的采样数据有一定的偶然性,因此除了对标定数据进行讨论外,还对统计数据进行采集和分析。

3 结果与讨论

3.1 处理量及原料油性质

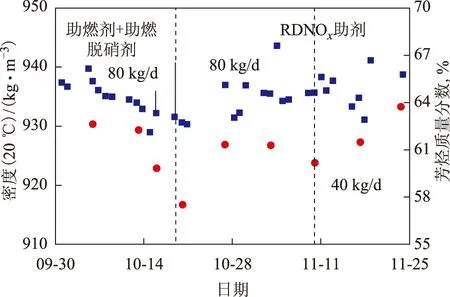

空白标定(10月16日)与总结标定(11月18日)期间的加工量分别为5 035 td和5 001 td,焦化蜡油掺炼比例分别为12.1%和11.3%。空白标定与总结标定的混合原料油性质见表1。RDNOx助剂工业试验前后原料油性质变化趋势见图1。由表1和图1可知:两次标定的原料油性质相近,总结标定的原料氮含量略低,可能与焦化蜡油进料速率不稳造成的采样偏差有关,因从长期趋势来看,原料氮质量分数基本稳定在 1 900~2 400 μgg 之间;在RDNOx助剂应用过程中,原料油性质有变差的趋势,密度及芳烃含量总体上比空白标定时有所增加。

表1 混合原料油性质

1) 石科院测定数据。

2) 总结标定中四组分组成为2015年11月17日数据。

图1 RDNOx助剂工业试验前后原料油性质变化趋势■—密度; ●—芳烃含量

3.2 操作条件及催化剂

空白标定与总结标定的主要操作条件及催化剂性质对比见表2。由表2可以看出,两次标定的主要操作条件及催化剂性质相近,两者具有可比性。

表2 主要操作条件及催化剂性质

1) 石科院测定数据。

3.3 CO助燃活性及再生器稀相温度

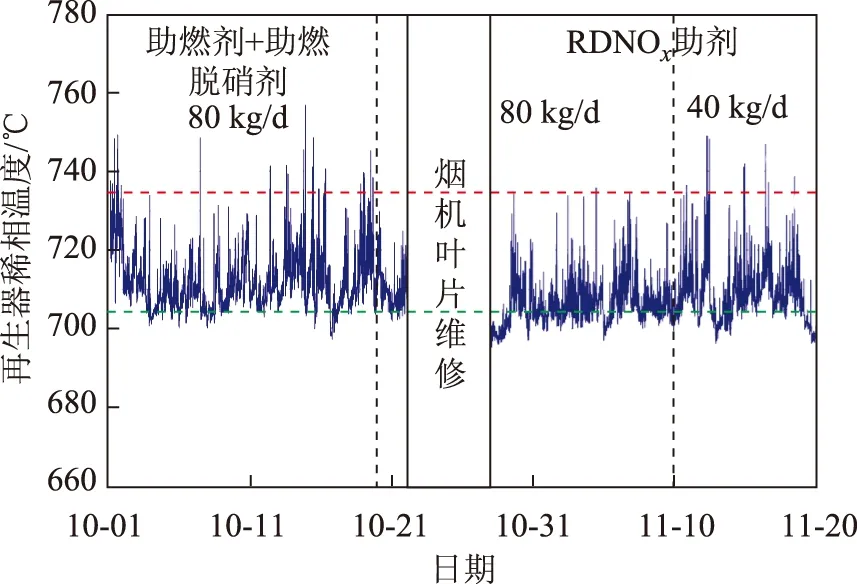

如前文所述,北海炼化FCC装置对“尾燃”尤为敏感,因而试用RDNOx助剂的过程中首先需确保能较好地控制再生器稀相温度。在空白标定过程中,再生器稀相温度在710~730 ℃之间波动,但随着助燃剂的失活、其它助剂的快速加注以及焦化蜡油进料量的周期性波动,时常出现稀相超温(735 ℃)报警情况,对装置的稳定运行有潜在的不利影响。在总结标定过程中,虽然每天只加入40 kg的RDNOx助剂,但再生器稀相温度能较好地保持稳定,基本上在705~720 ℃之间波动,超温频次和幅度显著降低。

图2为加入RDNOx-Ⅱ助剂后12 h内稀相温度变化趋势(2015年10月20日5∶10加剂)。由图2可以看出,在加入RDNOx-Ⅱ助剂后,再生器稀相温度迅速回落5~10 ℃,并且在下一次加剂前的约12 h内保持稳定,波动幅度也大幅缩小。图3为较长时间的稀相温度统计数据。由图3可以看出,在RDNOx-Ⅱ助剂加入量为80 kgd时(11月10日以前),稀相温度得到非常有效的控制,几乎未出现超温报警情况;11月11日起,将RDNOx-Ⅱ助剂加入量降低至40 kgd,稀相温度波动稍有增加,但超温幅度和频次仍明显低于加剂前。表明RDNOx-Ⅱ助剂具有较高的CO助燃活性和稳定性,有利于控制再生器稀相温度,避免“尾燃”。

图2 RDNOx助剂加注后12 h内稀相温度变化趋势

图3 RDNOx助剂工业试验前后再生器稀相温度变化趋势

3.4 再生烟气组成

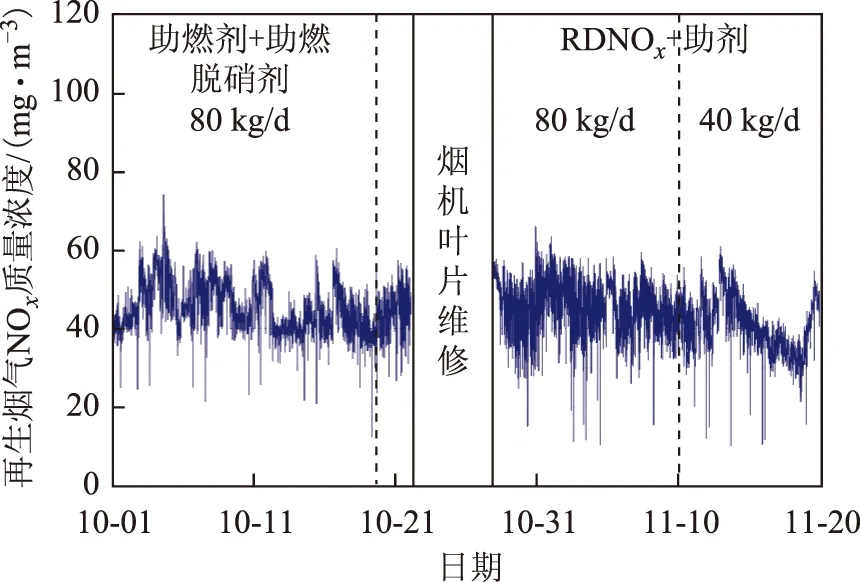

相对于再生器稀相超温而言,装置的再生烟气NOx排放问题并不突出。这主要是由于原料氮质量分数基本稳定在2 000 μgg左右,且同时使用了Pd助燃剂以及助燃脱硝剂,加之装置“尾燃”相对频繁(对应的密相床层中CO浓度较高),也有利于降低NOx排放浓度。应用RDNOx助剂前,在线仪表监测脱硫塔入口烟气(原烟气)中NOx质量浓度基本不超过80 mgm3,只在装置操作波动(快速加入助燃剂,加工量大幅降低,过剩氧量相对提高)或原料性质不稳等少数情况下才超过100 mgm3。因此,应用RDNOx助剂后,对烟气NOx排放浓度的要求是基本稳定在100 mgm3的环保标准以下。试验过程中,采用便携式烟气分析仪测得NOx浓度的空白标定数据为57~74 mgm3,总结标定数据为75~84 mgm3,均低于100 mgm3。总结标定时NOx浓度稍高,一方面是由于混合原料油中碱氮含量较高的焦化蜡油掺入比例总体上持续增加,另一方面可能是由于RDNOx助剂助燃活性较高,总结标定时再生器稀相温度控制在较低的范围内,且过剩氧浓度相对较高所致。

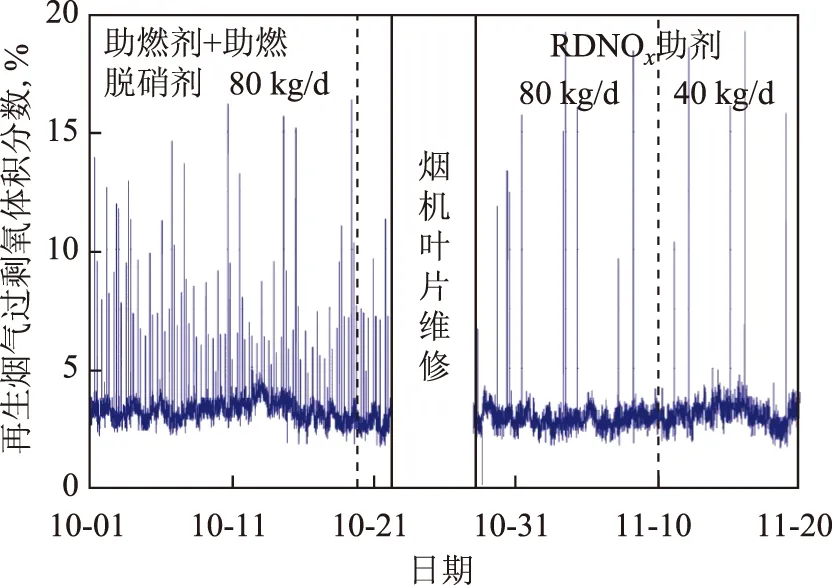

图4~图7为RDNOx助剂应用过程中脱硫塔入口烟气组成的在线仪表监测统计数据。从图4~图7可以看出:使用RDNOx助剂后,脱硫塔入口再生烟气的NOx质量浓度基本在40~60 mgm3之间波动,随着加入量的调整优化,NOx质量浓度进一步降低到30~50 mgm3,比使用RDNOx助剂前略有降低,达到最新环保标准及预定技术指标要求,相比早期使用Pt助燃剂时的295 mgm3,NOx浓度降低70%以上;与应用RDNOx助剂前相比,使用RDNOx助剂后再生烟气的SO2浓度变化不大或略有下降,颗粒物浓度及过剩氧含量基本相当。

图4 脱硫塔入口烟气NOx浓度在线监测统计数据

图5 脱硫塔入口烟气SO2浓度在线监测统计数据

图6 脱硫塔入口烟气颗粒物浓度在线监测统计数据

图7 脱硫塔入口烟气过剩氧含量在线监测统计数据

3.5 裂化产物分布

RDNOx助剂应用过程中,预期产品分布保持不变或略有改善,干气和焦炭产率有所下降。空白标定与总结标定的产品分布对比见表3。从表3可知,在加工量和焦化蜡油掺炼比例相近的情况下,总结标定时的产品分布相对空白标定时有一定的改善,干气产率略有降低,焦炭产率降低约0.8百分点,总液体收率增加约0.5百分点,与预期结果一致,但客观而言不应完全归功于RDNOx助剂的应用,因为通常助剂对产品分布的影响相对原料油性质及操作条件的调整要小得多。

表3 两次标定的裂化产物分布

从统计数据看,应用RDNOx助剂前后,干气、焦炭产率及总液体收率等基本在相近的范围内波动,与原料油性质及焦化蜡油掺炼比例呈现出较强的相关性。总的来说,RDNOx助剂的应用对裂化产物分布无不利影响。

3.6 产品组成与性质

3.6.1 汽油、柴油及油浆性质 空白标定与总结标定的汽油组成和性质见表4。由表4可以看出,两次标定的汽油组成和性质相近,与空白标定相比,总结标定时汽油的烯烃含量有所降低,芳烃含量增加,MON略有降低,RON基本不变,可能与原料油芳烃含量较高且反应温度偏低2~3 ℃有关(有利于氢转移反应,烯烃含量较低)。从日常统计数据来看(未列出),应用RDNOx助剂前后RON均在91~92之间正常波动,表明RDNOx助剂的应用未对汽油组成和性质产生明显影响。

表4 两次标定的稳定汽油组成与性质

空白标定与总结标定的柴油性质见表5。由表5可以看出,两次标定的柴油性质有一定的变化,主要与混合原料的性质变化有关。总结标定阶段混合原料的芳烃含量较高,因而柴油产品的密度和芳烃含量较高,十六烷值较低,凝点降低。从日常统计数据来看,应用RDNOx助剂前后柴油密度(20 ℃)基本在967~990 kgm3之间,而十六烷值则基本在16.2~19.6之间。说明RDNOx助剂的应用并未对柴油组成和性质产生明显影响。

表5 两次标定的柴油性质

表6为空白标定与总结标定时油浆的密度和固含量数据。由表6可以看出,两次标定时油浆的密度和固含量基本相同。日常统计数据规律也与此一致,表明RDNOx助剂应用过程中未因磨损和破碎而造成油浆固含量增加。

表6 两次标定的油浆性质

3.6.2 干气和液化气组成 图8为应用RDNOx助剂前后干气中H2含量及H2CH4体积比变化趋势。由图8可以看出,应用RDNOx助剂后,干气中H2体积分数由21%~24%降低到19%~21%,H2CH4体积比也有所降低。主要是由于RDNOx助剂的活性组元不含脱氢活性较高的过渡金属,因而不会对裂化反应的选择性产生不利影响。

图8 应用RDNOx助剂前后干气中H2含量及H2CH4体积比变化趋势■—H2含量; ◆—H2CH4体积比

图9 应用RDNOx助剂前后液化气中丙烯、异丁烯含量变化趋势◆—丙烯+异丁烯; ▲—丙烯; ■—异丁烯

图9为应用RDNOx助剂前后液化气中丙烯和异丁烯含量变化趋势。由图9可以看出,应用RDNOx助剂前后,(丙烯+异丁烯)体积分数基本围绕40%波动。表明应用RDNOx助剂后,液化气中(丙烯+异丁烯)含量基本保持不变。

4 结 论

(1) RDNOx助剂可高效助燃CO,控制再生器稀相温度,明显降低稀相超温报警的幅度和频次,减少“尾燃”。采用RDNOx助剂等量替代装置原用助燃剂和助燃脱硝剂后,再生器稀相温度可降低5~10 ℃,波动幅度显著缩小;将RDNOx助剂加入量减半至40 kgd后,再生器稀相超温幅度和频次仍明显低于应用RDNOx助剂前。

(2) 应用RDNOx助剂后再生烟气中NOx浓度低于100 mgm3的最新环保标准限制,达到预定技术指标要求。在线仪表监测到脱硫塔入口烟气中NOx浓度基本在30~60 mgm3之间波动,相比早期使用Pt助燃剂时的295 mgm3,NOx浓度降低70%以上。

(3) RDNOx助剂的应用未对裂化产物分布以及液化气、汽油、柴油和油浆等主要产品的组成和性质产生明显影响。应用RDNOx助剂后,干气中H2体积分数由21%~24%降低到19%~21%,H2CH4体积比也有所降低。

[1] 环境保护部,国家质量监督检验检疫总局.石油炼制工业污染物排放标准(GB 31570—2015)[S].2015-04-16

[2] Iliopoulou E F,Efthimiadis E A,Lappas A A,et al.Development and evaluation of Ir-based catalytic additives for the reduction of NO emissions from the regenerator of a fluid catalytic cracking unit[J].Industrial & Engineering Chemistry Research,2004,43(2):7476-7483

[3] Vaarkamp M.Control strategies for NOxand SOxemissions from FCCUs[C]NPRA Annual Meeting,AM-04-21,San Antonio,TX,USA,2004

[4] 温斌,何鸣元,宋家庆,等.含铜复合氧化物用做FCC脱NOx催化剂的研究[J].石油学报(石油加工),2000,16(4):72-78

[5] 宋海涛,田辉平,朱玉霞,等.降低FCC再生烟气NOx排放助剂的研制开发[J].石油炼制与化工,2014,45(11):7-12

COMMERCIAL APPLICATION OF DECREASING NOxEMISSION ADDITIVES FOR FCC REGENERATOR FLUE GAS

Zhong Guijiang1, Liang Xianyao1, Song Haitao2, Tian Huiping2

(1.SINOPECBeihaiRefining&ChemicalCo.,Beihai,Guangxi536000;2.SINOPECResearchInstituteofPetroleumProcessing)

RDNOxadditive for decreasing FCC NOxemission was applied in the MIP-CGP unit in SINOPEC Beihai Company. The results show that RDNOxadditive is effective in controlling the regenerator dilute-phase temperature and reducing “after burn”. The range and frequency of dilute-phase temperature fluctuation are apparently decreased. Furthermore, the NOxcontent in the treated flue gas analyzed on line is 30—60 mgm3, which is lower than that of the latest environmental regulation of 100 mgm3. Compared with 295 mgm3when Pt based CO promoter was used, NOxemission is decreased by more than 70%. During the application of RDNOxadditive, no negative influence on FCC product distribution and properties is observed.

FCC; regenerated flue gas; NOx; additive

2016-03-02; 修改稿收到日期: 2016-05-10。

钟贵江,硕士,工程师,从事催化裂化装置生产运行技术管理工作。

宋海涛,E-mail:songht.ripp@sinopec.com。

中国石油化工股份有限公司合同项目(114111)。