低温甲醇洗装置甲醇消耗高原因分析与技术改造

2016-04-12吕世斌徐庆孙百福柏杰

吕世斌,徐庆,孙百福,柏杰

开发应用

低温甲醇洗装置甲醇消耗高原因分析与技术改造

吕世斌,徐庆*,孙百福,柏杰

(华亭煤业集团有限责任公司甘肃华亭煤电股份有限公司煤制甲醇公司,甘肃华亭744100)

针对甲醇厂低温甲醇洗装置实际运行过程中甲醇消耗过高的原因进行全方面分析,并对造成本甲醇消耗过高的问题提出对应解决方案,改造实施后解决了自耗甲醇超标问题,稳定生产,经济效益和环境效益显著。

低温甲醇洗;甲醇装置;分液罐;尾气;技术改造

华亭煤电股份有限公司60万t/a煤制甲醇项目脱硫脱碳系统采用大连理工大学低温甲醇洗五塔工艺流程,主要作用是将变换气中的CO2、H2S及有机硫等杂质脱除,为下游工段提供合格的净化气(φ(CO2)≈3%,φ(H2S+COS)<0.1×10-6),酸性气送硫回收装置。

项目于2010年11月投产以来,该工艺对H2S、COS及CO2等杂质吸收效果相对比较理想,但消耗最高达到15.57kg/t,远高于设计值1.50kg/t,每天补充新鲜甲醇30余吨,系统甲醇消耗的增加不仅使甲醇的生产成本升高,对公司的生产经营造成严重影响,同时,还会造成对周围大气环境的污染。本文针对低温甲醇洗装置运行过程中的甲醇消耗过高问题,主要探讨了工艺参数、塔器分离效率等因素对消耗的影响,并进行相应工艺调整和技术改造。

1 低温甲醇洗工艺流程

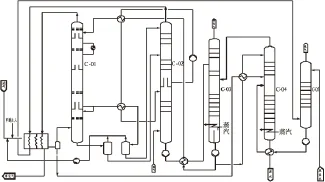

图1 低温甲醇洗工艺流程示意图

流程如图1所示。变换气换热至-19.5℃后进入甲醇洗涤塔,所含H2S+COS、CO2在塔的下段和上段依次被-55.54℃低温甲醇吸收,得以净化。出吸收塔的净化气(φ(CO2)<3.42%,φ(H2S+COS)<0.1×10-6)送下游合成气压缩工段。甲醇富液经过减压闪蒸、低压氮气气提、热再生、甲醇脱水等再生处理后循环使用,在再生过程得到的富H2S酸性气送至硫回收装置,CO2尾气经洗涤后放空,含醇废水送气化装置回用。

2 消耗高问题原因分析

2.1 工艺运行对甲醇消耗高的影响

大连理工大学低温甲醇洗五塔工艺流程中,系统物料向外排放总共4处,其中气相3处(净化气、尾气、酸性气),液相1处(甲醇废液),这4处物料的任何一处甲醇超标排放都有可能造成低温甲醇洗甲醇自耗超标。公司通过对4处排放物料成分分析,满负荷工况下,净化气中y(MeOH)设计为0.0145%,实测为0.0086%;尾气中y(MeOH)设计为0.0461%,实测为1.2%;酸性气中y(MeOH)设计为0.1174%,实测为0.133%;废水中φ(MeOH)设计为0.05%,实测为0.03%。从以上数据分析可看出,尾气中甲醇含量超标26倍,远超出设计值,是导致低温甲醇洗自耗甲醇超标的主要原因。

针对尾气严重夹带甲醇超标的现象,首先从系统工艺调整上查找原因。在确保净化气、CO2产品品质及尾气达标排放条件下,系统调整基本围绕降低循环甲醇温度、降低循环甲醇量、提高H2S浓缩塔操作压力、减小气体氮量等措施着手。在满负荷工况下,将系统循环甲醇温度降低至-62℃(设计值:-55.5℃),将系统循环甲醇量降低至265343kg/h(设计值:316628kg/h),将H2S浓缩塔操作压力提高至0.12MPa(设计值:0.09MPa),从理论上减小了CO2浓缩塔内甲醇的平衡气相分压与甲醇逸度,同时将气体氮流量Qn减小至9500m3/h(设计值:10000m3/h),降低CO2浓缩塔负荷。通过工艺优化调整,调整工况均优于设计工况,但甲醇自耗大的问题仍未解决,工艺调整未能达到预期效果,因此,推断尾气中甲醇含量超标是由于设备缺陷造成。

2.2 塔器分离效率的影响

2012年6月系统停车检修期间,打开H2S浓缩塔人孔,对塔内塔盘以及除沫器进行检查,检查中未发现任何问题。经过进一步分析塔盘结构,发现H2S浓缩塔共77块塔盘,其中下塔34块塔盘,上塔33块塔盘,全为浮阀塔,第77块塔盘距离除沫器距离为800mm,距离气相出口除沫器下沿较近。经过核算100%负荷时塔盘上清液层高度在100mm~250mm左右,加上泡沫层高度,实际操作中泡沫层已十分接近气相出口的下沿,存在严重气液夹带现象,并有可能甲醇直接从除沫器带出,于是将第77、76块塔盘拆除,塔顶上部空间增至1600mm,经过2012年7月至2013年8月低温甲醇洗运行结果数据分析,低温甲醇洗甲醇消耗过高问题仍未解决,且塔盘数量也不能再进一步拆除,否则H2S浓缩塔上部CO2洗涤效果将受到影响,CO2尾气中H2S含量将出现超标[1]。

经过上述分析判断,公司低温甲醇洗装置甲醇消耗高的主要原因是H2S浓缩塔分离空间不足,塔器分离效率低,高速流动的尾气夹带液体甲醇在塔内未进行有效气液分离,并超过气相出口除沫器能力,造成甲醇消耗高,因此,必须通过技术改造来解决甲醇消耗高的问题。

3 技术改造及效果

3.1 技术改造方案

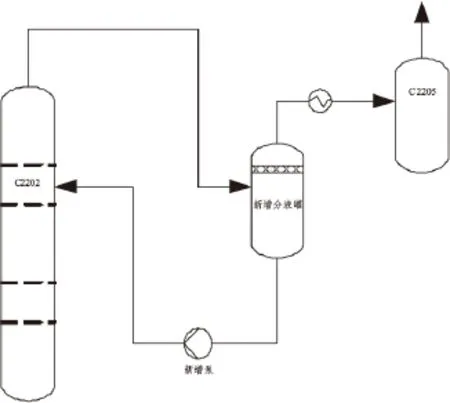

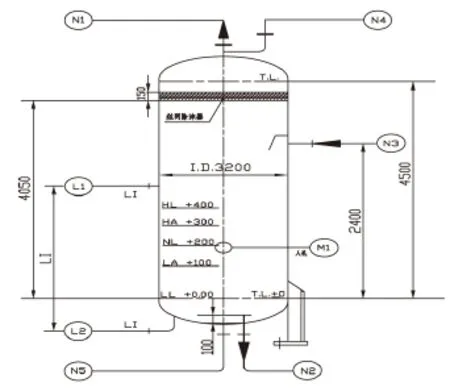

2013年4月,公司着手塔外改造,系统技术改造工艺流程如图2所示:在H2S浓缩塔气相出口的冷端新增气液分离罐V-2221(图3),分离罐安装丝网除沫器,分离罐设置现场液位计和远传液位计,分离罐液位由调节阀自动控制。分离罐分离甲醇坚持物料从哪里来到那里去的原则,由新增低温泵P2208输送回H2S浓缩塔上部。

图2 系统技术改造工艺流程示意图

图3 新增分液罐设备示意图

3.2 改造后的效果

通过本次塔外技术改造,低温甲醇洗装置于2014年7月投入运行,生产系统满负荷运行期间,尾气中y(MeOH)检测值为0.008%,新增分液罐每天分离出30余吨甲醇,低温甲醇洗自耗甲醇控制在1.1kg/t甲醇以内,低于设计指标1.5kg/t,低温甲醇洗甲醇消耗高的问题得到解决。甲醇日消耗量由系统改造前30余吨降低到2.2t,每天可节约甲醇27.8t,按照市场甲醇销售价2000元/t计算,每天可避免直接经济损失约5.56万元,每年预计可挽回经济损失1600余万元,经济效果和社会效益显著。

4 结语

低温甲醇洗装置运行表明,通过塔外新增分液罐技术改造,使尾气中的甲醇含量优于设计值,降低了低温甲醇洗装置生产运行中甲醇物料消耗,降低了生产成本,同时保护了生态环境,改造取得了显著成效。另外,该改造方案易实施,风险小,对系统影响小,对存在同样问题的低温甲醇洗装置改造有很好借鉴作用。

[1]江利民,任军平,许诺超.低温甲醇洗装置尾气甲醇超标原因分析及改造[J].大氮肥,2008,31(3):149-151.

Reason analysis of high methanol consumption in the Rectisol wash unit and its retrofit

Lü Shi-bin,Xü Qing*,SUN Bai-fu,BAI Jie

(Coal-to-Methanol Company,Gansu Huating Coal Electrical Co.,Ltd.,Huating Coal Group Co.,Ltd.,Huating 744100,China)

The reasons of high methanol consumption in the practical operation of the Rectisol wash unit of the methanol plant was analyzed,based on which,the solving measures were proposed and implemented.After revamping,methanol consumption was reduced efficiently and the system run steadily,which brought significant economic and environmental benefits.

Rectisol wash;methanol plant;separator;tail gas;technical revamp

TQ028.25;TQ223.121

:B

:1001-9219(2016)01-46-02

2015-05-26;作者简介:吕世斌(1968-):男,硕士研究生,高级机电工程师,现任甘肃华亭煤电股份有限公司煤制甲醇公司经理;*联系人:电邮xq067cn@163.com。