镁合金筒形件正反向快速气压胀形实验研究

2016-03-17丁业立谢允聪崔令江张治朋

丁业立,谢允聪,崔令江,王 刚,张治朋

(1.山东交通学院,山东 威海 264209;2.上海大众汽车有限公司,上海 201805;3.哈尔滨工业大学(威海),山东 威海 264209)

镁合金筒形件正反向快速气压胀形实验研究

丁业立1,谢允聪2,崔令江3,王 刚3,张治朋3

(1.山东交通学院,山东 威海 264209;2.上海大众汽车有限公司,上海 201805;3.哈尔滨工业大学(威海),山东 威海 264209)

采用两种不同轮廓的反向预成形模具以1.5mm厚的AZ31轧制镁合金板材为坯料进行了筒形件的快速气压胀形实验,结果表明预成形模具型腔轮廓曲率半径过小(r=5)时,反向胀形时间可达到120s。当反向胀形变形量较大时,在较高的气压下成形预成形件内表面会产生一些垂直于板料轧制方向的拉裂痕。筒形件单向和正反向气压胀形实验结果表明,在400℃温度下胀形300s可以成形出高径比(高度/直径)为0.37的完好筒形件,筒形件壁厚介于0.44和1.40mm之间,最薄处位于底部拐角处。

正反向胀形;快速气压胀形;筒形件;成形性;厚度分布;镁合金

快速气压胀形或高速超塑气压胀形是近来研究的热点之一[1],目前对镁合金板材快速气压胀形研究和应用较少[2,3],其原因之一是商业镁合金板材的快速气压胀形能力较差,迫切需要用成形技术解决镁合金板材成形性不足的问题。正反向气压胀形是一种行之有效的成形技术,正反向气压胀形通过两阶段成形,可以使在正向成形时壁厚不易减薄的部位在第一阶段的反向胀形过程中进行预减薄,最终达到增加最薄处壁厚,减小最厚处壁厚,达到改善壁厚分布和提高成形能力的目的;通过在最佳应变速率下进行正反向气压胀形,可以提高胀形件的壁厚分布均匀性[4-5]。Abu-Farha分别对AA5083和AZ31B进行了简单形状和复杂形状制件的正反向超塑性气压胀形实验研究,发现反向胀形的增加,不仅没有增加成形时间,反而大大降低了总成形时间,而且还能提高材料的成形性能和改善壁厚分布[6]。Lee利用反向阴模成形与正向阳模成形相结合方法进行盒形件的气压胀形,发现壁厚分布与单独阴模成形相比得到了很大改善[7]。Luckey等发现采用合理的预成形模可以很好地预防局部严重减薄和颈缩,改善胀形件的壁厚分布,但预成形模形状设计不合理在胀形过程中会产生起皱[8]。Xing提出了一种简单有效的预成形模具设计方法[9]。蒋少松采用正反向气压胀形方法成形了钛合金筒形件[10]。王刚等进行的AZ31镁合金半球件正反向快速气压胀形实验表明,合理设计预成形模具,可以大幅度提高胀形高度和壁厚均匀性[11]。

1 实验材料及方法

1.1 实验材料和模具

实验所用板料为1.5mm厚的轧制AZ31B镁合金板材,原始晶粒大小不均匀,由4μm到20μm不等。

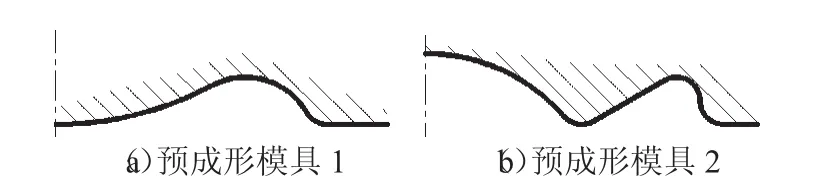

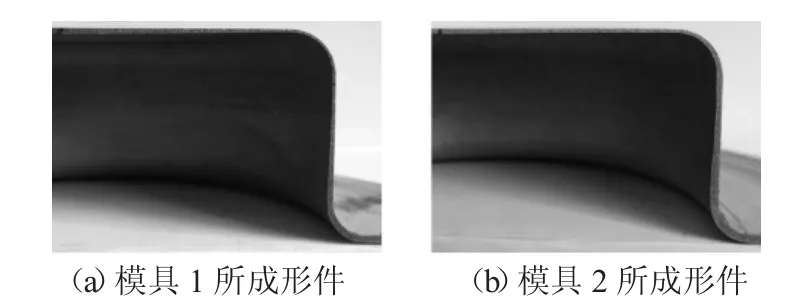

两种预成形模具的轮廓形状如图1所示,而预成形模具1(简称模具1)的模腔为外凹加内凸轮廓,预成形模具2(简称模具2)的模腔为外凹加直线加内凹轮廓,与模具1相比中间部分多了一段很大的内凹圆弧,其曲率半径较大,但外缘部分圆弧段曲率半径较小,成形难度较预成形模具1要大得多。

图1 两种预成形模具的轮廓形状

1.2 实验方法

快速气压胀形实验在400℃下进行。板料及模具在被共同加热至实验温度,保温300s后进行实验,实验时间以300s为参照,分别采用模具1和模具2进行筒形件的单向和正反向快速气压胀形实验,实验采用了不同的加载条件。

选取典型胀形件,通过线切割方法将其从中割开,从中心位置开始,沿制件轮廓每隔4mm选取一个测量点,测量制件的壁厚。

2 筒形件正反向快速气压胀形实验研究

2.1 反向气压胀形

反向气压胀形应该满足在提高成形能力和成形质量的条件下,尽量采用较高的应变速率,使预成形时间尽量短,因此进行了高应变速率反向胀形实验。加载条件及成形后的贴模情况如表1所示。模具1贴模良好;模具2的外缘型腔过渡圆弧曲率半径较小,因此成形困难,只有胀形时间达到120s时外缘部分才能较好贴模,图2为模具2胀形件的截面照片。完全贴模后板料整体都减薄,从中心点O沿径向向外到A处,壁厚减薄量逐渐减小,外缘部分AC段由A处向外壁厚减薄量逐渐增大,模具入口圆角处减薄最多。而反向胀形时间为30s时,贴模不充分,预成形件中间部分贴模较好,壁厚分布与贴模充分时大致相同;外缘部分成形深度仅为6mm多(模具相应部位深度为10mm),该部分明显变厚,特别是应该最薄的C点则成为了最厚点。

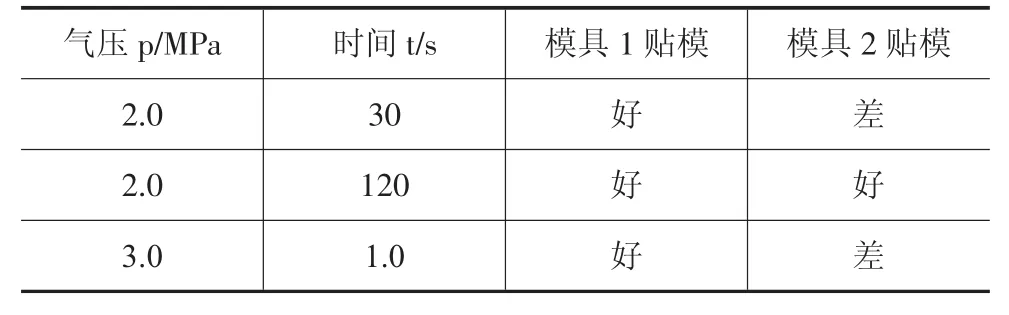

表1 胀形加载条件及贴模情况

图2 模具2预成形截面图

当胀形气压为3.0MPa时,模具2的制件内表面出现垂直于板料轧制方向的拉裂痕,如图3所示,而模具1无此现象,表明反向气压的选取与预成形模具的变形量有关。这可能是由于模具2的反向变形较大,气压过大,变形速率较大,从而发生了局部颈缩,产生了拉裂痕,由于模具限制了变形量而没有产生破裂。

图3 带拉裂痕胀形件

2.2 筒形件单向快速气压胀形实验

根据文献[12],当气压为1.2MPa时,半球件峰值胀形高度可达到38.36mm,为此筒形件胀形的初始气压设定为1.2MPa,而在校形阶段需要采用较高的成形气压,总成形时间为300s。实验参数如表2所示。

表2 筒形件单向快速气压胀形实验参数

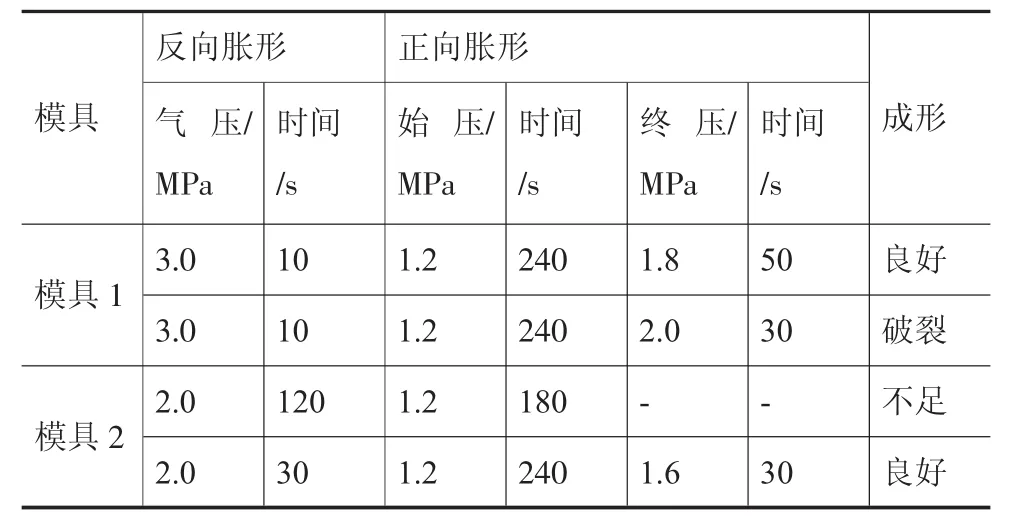

当胀形240s、加压到1.4MPa校形60s时,胀形件未产生破裂,筒形件底部拐角处的圆角半径大于14.5mm,成形不充分;校形气压增大到1.8MPa,筒形件底部靠近拐角处发生破裂。这是由于拐角附近材料总是处于未贴模无约束状态,在贴模阶段受到双向拉应力作用,厚度越来越薄,成形气压较大时,应变速率较高,虽然超塑性材料的流动应力对应变速率比较敏感,应变速率较高处继续变形的流动应力增加,塑性变形会转移到流动应力较小的部位,但是与模具接触部分的材料受到与模具间的摩擦力的作用,继续发生塑性变形受到阻碍而难以进行,因此塑性变形只能集中在拐角附近,最终导致破裂。

2.3 筒形件正反向快速气压胀形实验

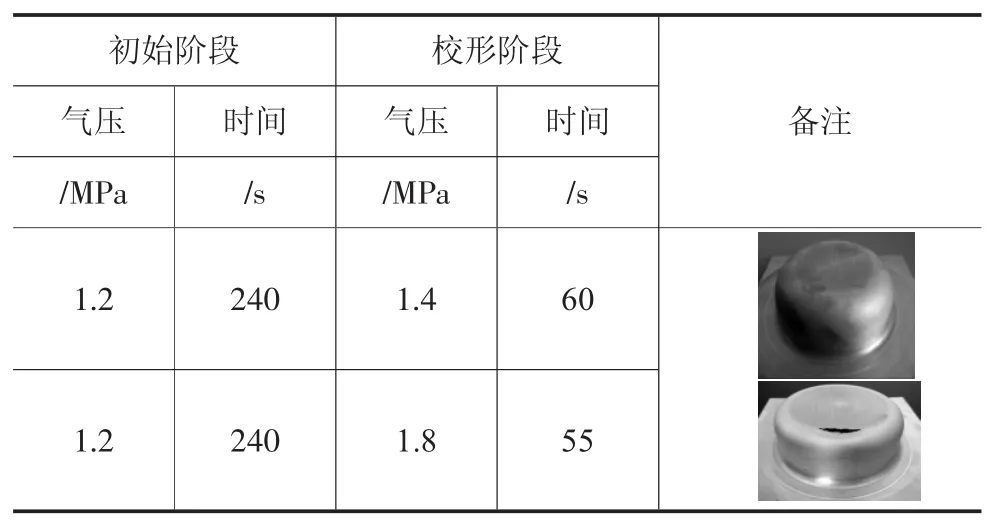

采用模具1和模具2分别进行筒形件的正反向快速气压胀形实验,实验参数见表3。

利用模具1可以得到底部拐角半径较小(约为R5)、成形质量较好的制件,与单向胀形相比,胀形时间同为300s,采用正反向胀形工艺可以提高成形能力。当成形底部拐角所加的校形气压较高时,同样会在拐角处发生破裂。

模具2反向胀形气压/时间2.0MPa/120s、正向胀形气压/时间1.2MPa/180s后发现胀形件成形不足,这是由于正向胀形成形时间过短造成的,因为模具2外缘部分的轮廓曲率较大,成形较为困难,需要较低的应变速率和较长的成形时间,但如果延长正向胀形时间,则与缩短成形时间的目标相违背,因此考虑将反向胀形时间减少到30s,在未完全贴模的情况下即开始正向胀形,可以得到成形良好的筒形件。

表3 筒形件正反向快速气压胀形实验参数

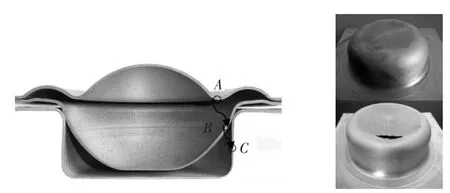

图4 筒形件截面图

图5 筒形件壁厚分布曲线

图4为筒形件截面图,图5是壁厚分布曲线,可以看出采用两种预成形模具时筒形件壁厚分布有较大差异。利用模具1制得的筒形件,其底部中心在预成形时没有预减薄,因此该区域成为筒形件底部壁厚最大的部位,而且从中心到拐角壁厚逐渐减薄,最薄处出现在底部拐角处,仅为0.40mm;侧壁部分的壁厚从凹模入口圆角到底部拐角逐渐减薄,壁厚分布曲线起伏较大。利用预成形模具2制得的筒形件,底部中心在预成形时即被减薄,终成形后筒形件底部壁厚最大处仍位于中心,比模具1制得的筒形件要小,最小壁厚为0.44mm,没有出现在拐角处,而是靠近拐角的底部,底部壁厚均匀度显著提高;侧壁部分的厚度变化不再是简单的逐渐增大或逐渐减小,而是出现了起伏,这是由预成形时局部的减薄引起的,如图6所示,预成形时的板料的A位置发生的弯曲变形最大,正向胀形时该部位材料弯曲变形回复后到达B位置,继续变形后形成了侧壁的C位置,成为侧壁上减薄量较大的部位,因此在侧壁上形成了壁厚分布的起伏变化,总体来看,在正反向胀形时模具2比模具1的壁厚分布改善效果更好。

图6 由反向到正向胀形材料位置变化图

3 结论

(1)反向胀形变形量不大时,预成形件贴模良好,因此可以选择较大的反向胀形气压以缩短成形时间;反向胀形变形量较大时,在较高的气压下成形预成形件内表面会产生一些垂直于板料轧制方向的拉裂痕。

(2)预成形模具型腔轮廓的曲率过大时,板料不容易充满型腔,使反向变形的时间变长,因此,反向胀形模具型腔轮廓的曲率不宜太小。

(3)与单向胀形相比,正反向胀形可以显著提高AZ31镁合金板料的成形能力,成形出高径比(高度/直径)为0.37的合格筒形件。

(4)预成形模腔为外凹加直线加内凹轮廓其成形效果好于外凹加内凸轮廓。

[1]Krajewski,Paul E..The effect of lubrication on QPF formability[C]. 2005 TMS Annual Meeting,2005:127-133.

[2]Jon T.Carter.The Hot blow forming of AZ31 Mg sheet formability assessment and application development[J].JOM,2008,60(11):77-81.

[3]张拓达.AZ31镁合金航空仪表盘快速塑性成形工艺研究 [D].哈尔滨:哈尔滨工业大学,2010.

[4]王中阳,王国峰,赖小明,等.控制厚度分布的正反向超塑胀形的有限元分析[J].材料科学与工艺,2004,(3):279-82.

[5]蔡 云,童国权,葛永成.铝合金超塑性气胀成形壁厚分布工艺研究[J].模具工业,2009,(3):23-26.

[6]Abu-Farha F.Reverse bulging in hydro/pneumatic sheet metal forming operations:Is it worth it?[J].ASME Confence Proceedings,2010,2010(49460):761-769.

[7]Lee S.Thickness distribution in a superplastically formed rectangular pan under plane-strain conditions[J].Journal of Materials Processing Technology,1997,65(1-3):59-64.

[8]Luckey JR G,Friedman P,Weinmann K.Design and experimental validation of a two-stage superplastic forming die[J].Journal of Materials Processing Technology,2009,209(4):2152-2160.

[9]XING H L,ZHANG K F,WANG Z R.A preform design method for sheet superplastic bulging with finite element modeling[J].Journal of Materials Processing Technology,2004,151(1-3):284-288.

[10]蒋少松,张凯锋,吴海峰,等.变摩擦正反向超塑成形壁厚均匀的TC4钛合金深筒形件 [J].稀有金属材料与工程,2010,39(6):1079-1084.

[11]王 刚,张治朋,张建凯.镁合金板材正反向快速气压胀形实验[J].塑性工程学报,2013,20(1):43-47.

[12]Suzuki N,Kohzu M,Tanabe S,et al.Superplastic blowforming of 7475 aluminum alloy sheet with different thickness[J].Keikinzoku/ Journal of Japan Institute of Light Metals,2000,50(8):381-385.

Study on forward-reverse quick gas bulging forming experiment for magnesium alloy cylinder

DING Yeli1,XIE Yuncong2,CUI Lingjiang3,WANG Gang3,ZHANG Zhipeng3

(1.Traffic School at Weihai,Weihai 264209,Shandong China;2.Shanghai Volkswagen Automotive Co.,Ltd., Shanghai 201805,China;3.Harbin Institute of Technology at Weihai,Weihai 264209,Shandong China)

Taking AZ31B rolled magnesium alloysheet with 1.5mm thickness as blank,two different profile of reverse preform dies have been adopted to conduct the quick gas bulging forming experiment for cylinder.Theresults show thatthe reverse forming time can reach 120s if the radius of preform die is too small(r=5).The crack perpendicular to the rolling direction of sheetwill occur at the inner surface of preformed cylinder under high pressure when the reverse formingdeformation is bigger.The experimental results of unidirectional free forming and the forward-reverse gas bulging forming show that the height to diameter ratio of an undamaged cylinder part is 0.37, which can be formed at 400℃with 300s bulging forming time;while the thickness of cylinder is between 0.44mm to 1.40mm;and the thinnest location is at the bottom corner.

Forward-reverse bulging;Quick gas bulging forming;Cylinder;Formability;Thickness distribution

TG386.49;TG389

A

10.16316/j.issn.1672-0121.2016.01.029

1672-0121(2016)01-0100-04

2015-08-07;

2015-10-14

丁业立(1963-),男,副教授,从事金属塑性成形及模具设计研究

王 刚(1967-),男,副教授,从事金属塑性成形及模具设计研究。E-mail:wg@hitwh.edu.cn