基于瞬态响应分析的汽车前舱盖开关疲劳寿命预测

2016-03-15张岩孟凡亮吴泽勋王昌胜

张岩 孟凡亮 吴泽勋 王昌胜

摘要:采用有限元法对汽车前舱盖进行开关疲劳寿命预测分析.基于Abaqus/Expicit,采用直接积分法对前舱盖进行瞬态响应分析,得到前舱盖在关闭过程中的应力时间历程;运用雨流计数法得到离散的应力循环,采用平均应力修正法得到当量应力谱;根据Miner线性疲劳累积损伤理论预测前舱盖疲劳寿命和风险位置.优化改进后的前舱盖结构通过试验验证.

关键词:汽车; 前舱盖; 有限元法; 直接积分法; 瞬态响应; 疲劳寿命

中图分类号: U463.84; TB115.1 文献标志码:B

Abstract:The opening and closing fatigue life of an automobile hood is predicted and analyzed by finite element method. Based on Abaqus/Explicit, the transient response is analyzed for the hood using direct integration method, and the time history of hood stress during closing is obtained; the discrete stress cycles are obtained by rainflow counting method, and the equivalent stress spectrum is achieved by mean stress modification algorithm; according to the Miner linear fatigue damage cumulative theory, the fatigue life and the risk region of the hood are predicted. The optimized hood structure is verified by test.

Key words:automobile; hood; finite element method; direct integration method; transient response; fatigue life

0 引 言

车辆、航空和机械等大型金属结构设计理念从传统的以强度为主导转化为当下的以产品生命周期为最终目标,即在满足产品预定使用寿命的前提下,尽量减轻产品质量、降低产品能耗和成本.疲劳耐久试验与其他试验相比具有耗时长、耗能多、耗资高的特点,因此提高疲劳计算的精度、减少疲劳耐久试验本身就意味着在保证产品质量的前题下减少碳排放、减少成本并缩短新产品的开发周期.[1]

前舱盖系统是汽车的重要系统之一.由于设计不当、使用条件恶劣等原因,多次开启和关闭前舱盖会导致前舱盖本体钣金、焊点及铰链的疲劳失效.前舱盖开关耐久试验就是要满足在规定的开启关闭次数内,前舱盖由开启状态以一定的速度关闭且锁机构完全锁止而不发生失效.在汽车产品上市之前必须要通过耐久性试验的验证.

目前,大多数前舱盖的受力分析主要是基于静强度分析,通过几种典型工况下某些特定区域的最大应力值判断前舱盖是否会发生失效.此方法不能完全预测台架中前舱盖系统耐久性能试验潜在的疲劳失效风险,具有一定局限性.

本文依据前舱盖系统耐久性能试验的相关规范,确定有限元模型的输入载荷和边界条件,并对其进行瞬态响应分析,将得到的前舱盖应力时间历程作为输入,进行疲劳寿命分析.瞬态分析能够更加准确地模拟前舱盖和锁机构的运动,并可以模拟锁柱在锁机构内的振荡过程,更加接近试验状态.

1 前舱盖瞬态响应分析

1.1 有限元模型处理

1.1.1 截取模型

截取包含前舱盖缓冲块安装点在内的前舱部分模型,见图1.截取模型应保留对水箱和缓冲块安装位置有加强作用的部件,如水箱横梁、大灯横梁等.

1.1.2 缓冲块

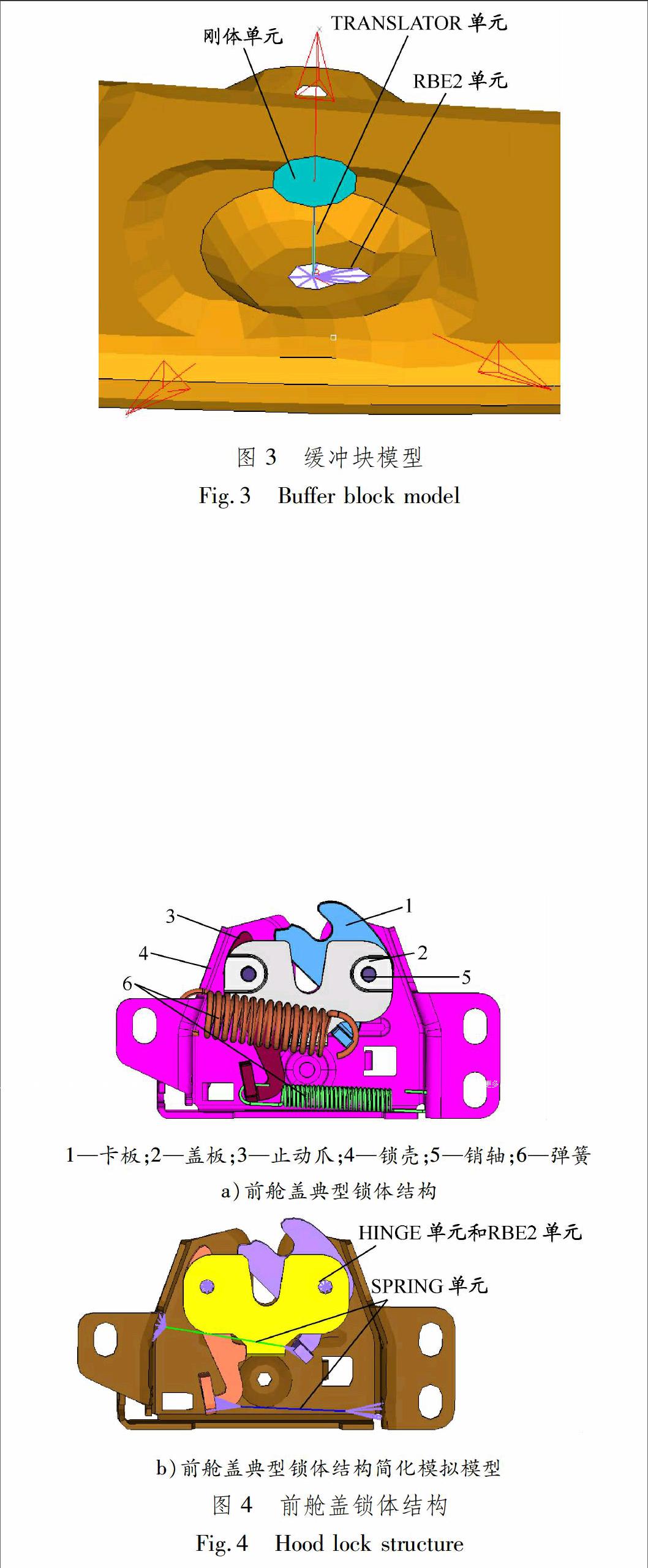

1)缓冲块接触端使用刚体单元模拟,并将刚体参考点设置在刚体单元与缓冲块轴线交点处.

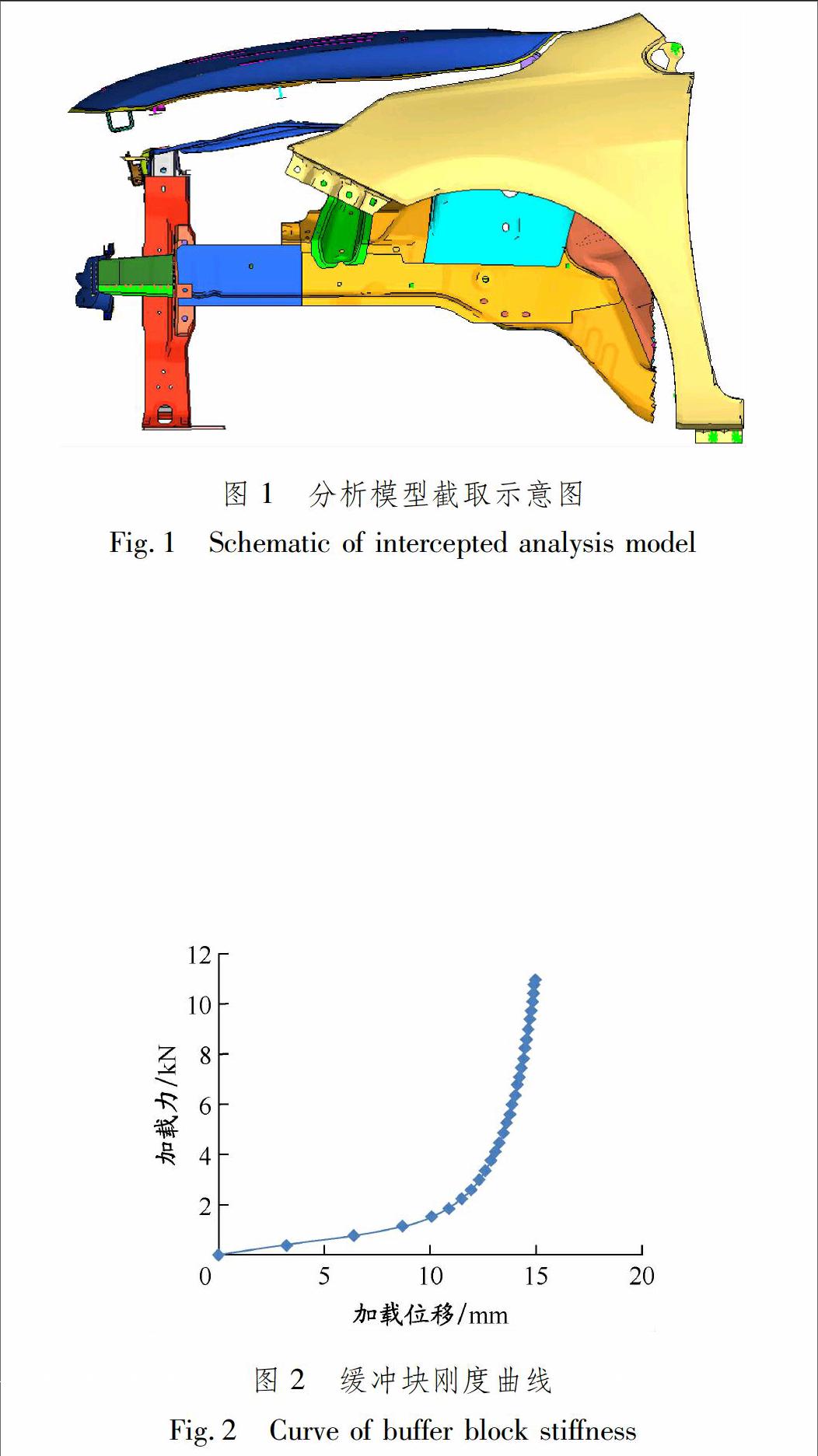

2)缓冲块使用TRANSLATOR单元模拟,并对不同缓冲块赋予不同刚度值.各缓冲块刚度采用试验测试的刚度曲线确定,见图2.

3)使用局部坐标系控制TRANSLATOR单元的压缩方向,定义缓冲块轴线方向为局部坐标系x轴,且缓冲块安装点位置为局部坐标原点,使用ROD单元中的CONN3D2连接缓冲块轴线下端点与刚体参考点,建立TRANSLATOR单元.模拟缓冲块模型见图3.

1.1.3 锁机构

前舱盖典型锁体结构见图4a.为模拟锁勾下落时锁机构锁死和反弹波动受到的载荷,卡板、盖板、止动爪和锁壳都用实体单元模拟.根据弹簧几何尺寸确定弹簧首尾的弹性中心,并采用SPRING单元模拟.旋转销轴处采用HINGE单元模拟.建立接触关系,最终得到前舱盖典型锁体结构简化模拟模型,见图4b.

1.1.4 载荷及边界条件

前舱盖开启角度和初始角速度根据前舱盖系统耐久性能试验的相关规范确定.以铰链中心点连线为轴旋转前舱盖得到开启角度,有限元模型中的初始角速度施加在铰链的2个旋转中心上.考虑材料非线性和几何非线性,并在前舱盖和铰链上施加重力场.约束车身截取节点,并约束3个平动自由度和3个转动自由度.

1.2 瞬态响应分析

1.2.1 瞬态响应分析理论

瞬态响应分析的目的是计算结构受随时间变化的激励作用下的行为.瞬态激励定义在时间域中,每个瞬时激励的大小已知.激励可以是作用力和强迫运动.[2]

因为显式算法常采用一个对角的或者块状的质量矩阵,所以不必同时求解联立方程,求解简单.任何节点的加速度完全取决于节点质量和作用在节点上的力,所以节点计算成本很低.[3]

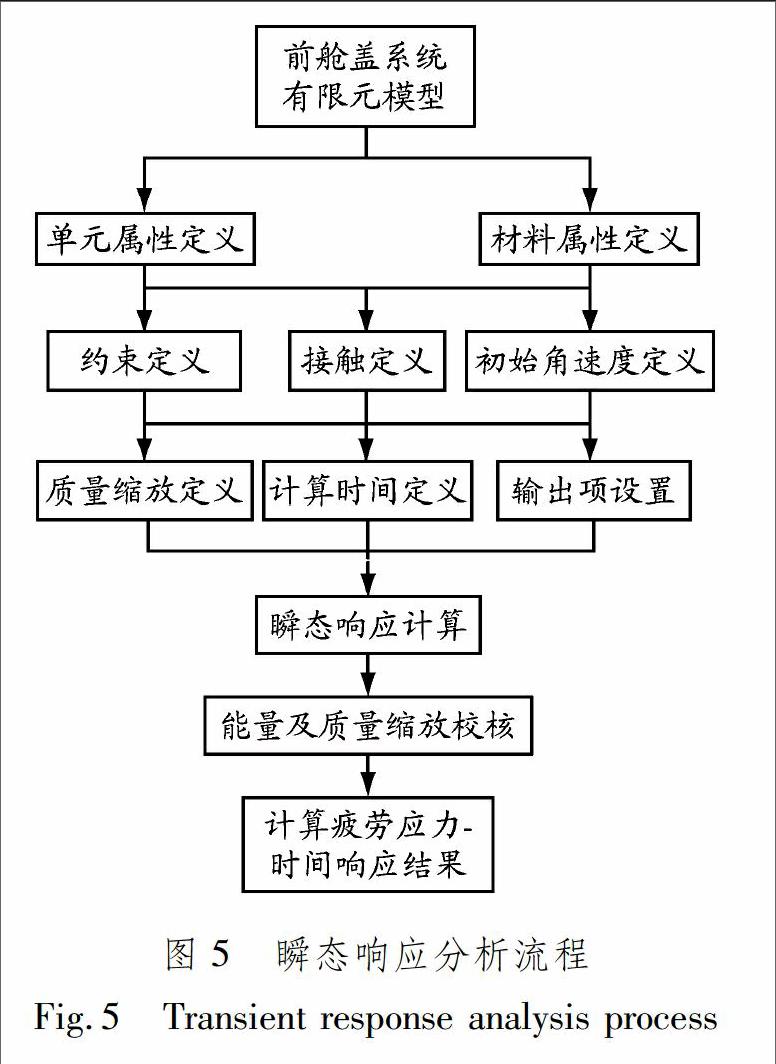

根据结构和载荷的性质,瞬态响应分析方法分为直接积分法和振型叠加法2种.直接积分法是直接对运动方程进行积分.[4]本案例采用此方法,分析流程框图见图5.

1.2.2 显式分析中质量与能量的校核

质量密度的增加可以潜在地提高分析效率,但模型质量的显著变化也会对结果产生影响,需要控制模型质量增加不要超过3%.

通过查看分析结果中的能量平衡,可以评估分析过程的正确性.主要校核以下能量指标:动能EKE,内能EIE,外力做功EWK,接触做功EPW,质量缩放引起的能量变化EMW,黏弹性耗散能ECD,伪应变能EA和总能量ET.

建议EA和ECD均小于1%的EIE,见图6a;建议EMW接近于0,EWK出现明显做功状态,见图6b;建议EPW接近于0,EKE出现下降后再次上升的状态,ET不能出现急剧变化,见图6c.

2 前舱盖疲劳寿命评估

2.1 疲劳累积损伤理论

有限寿命设计法允许构件的应力集中处存在大于疲劳极限的应力,然而当构件承受大于疲劳极限的应力时,会使材料产生一定的损伤,这种损伤能够累积,这就是疲劳累积损伤理论.本文用Miner线性疲劳累积损伤理论,对各级应力循环造成的损伤进行累加,利用破坏准则得到有限元模型的疲劳寿命值.根据Miner线性疲劳累积损伤理论[5]可知

2.2 疲劳寿命评估

运用瞬态响应分析得到前舱盖的应力时程作为输入,对其进行瞬态疲劳寿命分析.分析采用SN方法,综合考虑平均应力修正、应力集中、尺寸和表面状态修正等影响因素,并按照线性累积理论进行疲劳计算.疲劳分析主要流程见图7.

由耐久性能试验要求,试验为模拟10 a使用寿命,开关次数达到5 000次,且相关零件不发生失效.[6]由疲劳仿真分析计算出开关一次的损伤值,并线性叠加得到5 000次时零件的损伤值.损伤最大值出现在前舱盖内板铰链安装点附近,疲劳损伤云图见图8,损伤值>1,不满足耐久性要求.针对原始方案进行结构优化,在风险位置处添加一个凸台,增加局部刚度,并使其局部抗弯能力加强,见图9.经过疲劳仿真分析可知此处损伤值降至远小于1.最终改进后的方案通过耐久性能台架试验,试验验证合格:试验进行到5 000次结束时,钣金及焊点无裂纹.

3 结束语

通过有限元法可以较精确地模拟锁机构和缓冲块,且缓冲块刚度和弹簧刚度均为试验实测值,能够有效提高分析精度.瞬态应力分析能够较好地模拟前舱盖开关响应,特别是关闭后的震荡过程.基于此应力时间历程进行疲劳仿真分析,能真实地预测风险位置,并在前期进行优化改进,使试验一次性通过,既降低研发成本,也缩短开发周期.

参考文献:

[1]陈怡. 基于瞬态振动有限元解的疲劳分析算例[C]//第八届中国CAE工程分析技术年会暨2012全国计算机辅助工程(CAE)技术与应用高级研讨会论文集. 成都, 2011.

[2]王显会, 石磊. 某特种车架在冲击载荷下的瞬态响应分析及疲劳寿命评估研究[J]. 汽车工程, 2009, 31(8): 770771.

WANG Xianhui, SHI Lei. A Study on the transient response analysis and fatigue life evaluation of a special vehicle frame under impact load[J]. Automotive Engineering, 2009, 31(8): 770771.

[3]Hibbitt, Karlsson & Sorensen, Inc. Abaqus/Expicit有限元软件入门指南[M]. 庄茁, 译. 北京: 清华大学出版社, 1998: 3536.

[4]王勖成, 邵敏. 有限单元法基本原理和数值方法[M]. 2版. 北京: 清华大学出版社, 2003: 471472.

[5]李舜酩. 机械疲劳与可靠性设计[M]. 北京: 科学出版社, 2006: 8992.

[6]德国BOSCH公司. BOSCH汽车工程手册[M]. 顾柏良, 译. 北京: 北京理工大学出版社, 2010: 754755.

(编辑 武晓英)