液化气体运输车V型支座的合理设计

2016-03-15刘忠亮钱才富

刘忠亮 钱才富

摘要:用ANSYS建立液化气体运输车罐体有限元模型,对包括4种惯性力载荷在内的多种工况的作用进行应力分析.结果发现:在所有工况中,受与运动方向垂直的水平方向1倍重力载荷的工况作用时,后封头与筒体连接处的局部应力出现最大值;为减少局部应力,单纯增加封头或筒体厚度既不经济也不合理.为此通过ANSYS中的优化设计模块研究V型支座的尺寸和位置对封头应力的影响,并通过调整其尺寸和位置降低封头与筒体连接处的局部最大应力,使其满足强度要求.

关键词:液化气体罐车; 封头应力; 有限元; 优化分析

中图分类号: U469.6 文献标志码:B

Abstract:A finite element model of the tank body of a liquefied gas tanker is built by ANSYS, and the stress is analyzed under different working conditions with four kinds of inertia forces. The results show that, among the working conditions, while the tanker is subjected to one times gravity load in the horizontal direction which is vertical to the moving direction, the maximum local stress at the connection between rear head and tank body occurs; it is not economic and rational to reduce the local stress by only increasing the head thickness or the tank body thickness. The effect of the size and position of the Vshape support on the stress at the head is studied, the size and position are adjusted to reduce the maximum local stress, and the strength meets the requirements.

Key words:liquefied gas tanker; head stress; finite element; optimization analysis

0 引 言

20世纪70年代末期,随着液化石油气开始成为工业和居民生活的燃料,液化气体罐车制造业开始从无到有的历程.经过40年的发展,液化气体罐车由单车发展到半挂车,而罐车的轻量化也在近年来提上发展日程.[1]

罐式半挂车运输的多数是易燃、易爆甚至有毒的液化气体,并且罐车在运输过程中还承受不稳定的惯性载荷.要确保运输安全,罐车在设计、制造过程中必须严格满足技术规范要求.[2]

对于半挂车罐体的分析,前人已经进行大量的研究,总结相关文献,可以分为4个方面:强度分析、失稳分析、模态分析和流场分析.唐应时等[3]对无梁半挂车的罐体进行有限元分析,并通过模态分析获得罐体和支座的前6阶模态;刘雪梅[4]对半挂车常见的4种工况进行有限元分析,并通过稳定性分析求得罐体的临界失稳压力;魏冬雪[5]对低温液化气体储罐进行强度分析和模态分析,考虑热、风和地震载荷对罐体的影响,并对内外筒体的连接结构进行改进;陈志伟[6]对充有黏性不可压介质的卧式柱形罐车内部介质的纵向和横向晃动进行模拟,获得液体晃动的固有频率.

通过对某半挂车罐体常见的4种工况进行强度分析,发现4种工况下后封头的局部膜应力均较大,甚至在危险工况下会超过许用应力值.对于常规设计而言,降低封头高应力区的解决办法一般是增加封头的厚度,然而这样是不经济的,也是不合理的.对于如何解决这个问题,一些学者也给予关注,例如,许明[7]研究液化气体运输车V型支座对罐车的安全运行的影响,并给出罐车失效的2个案例;针对罐车后封头与V形支座连接处顶端处开裂案例,分析事故发生的原因并提出应对措施,如在V型座与罐体连接部位增加补强板、保证V型座直线度、合理的焊缝布置以及避开边缘应力区等.本文从力学分析的角度,使用优化分析方法,通过改变V型支座的尺寸和位置,量化研究其对封头应力的影响,以解决封头应力超标的问题.

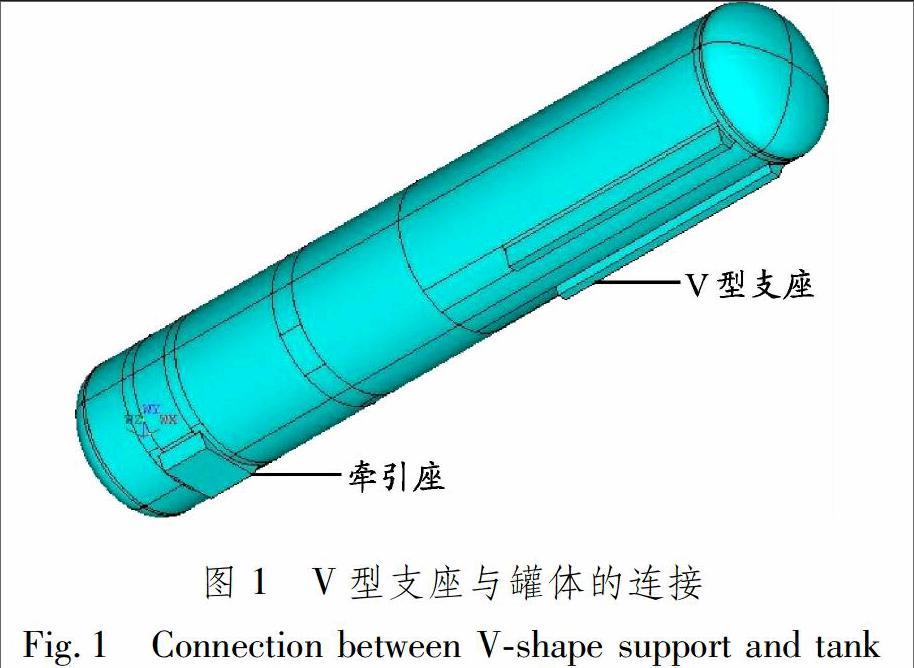

1 V型支座与罐体的连接方式

本文研究的半挂车罐体与V型支座间采用焊接的连接方式,V型支座由V型板和撑板组成,其中两端的撑板与筒体焊接,其余撑板只起加强V型支座的作用,故本文在建模中只考虑两端的撑板.在ANSYS中,通过布尔运算将V型座与罐体连在一起模拟相互间的焊接.罐体与V型支座连接示意图见图1.

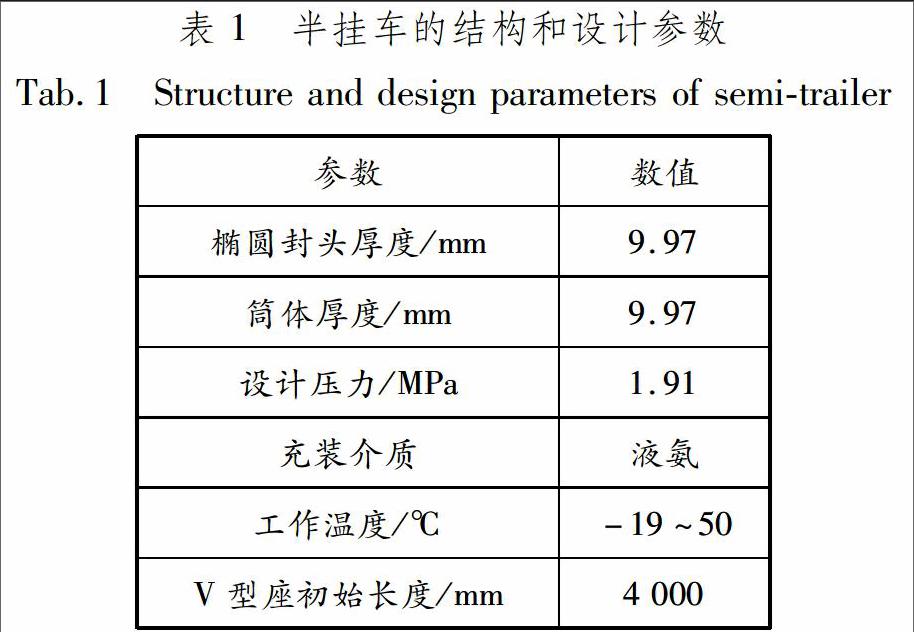

前文已经指出,后封头靠近V型支座处的膜应力较大,甚至会超过许用应力值.本文通过改变V型支座的结构,探究造成封头局部膜应力较大的原因,从而间接确定较为合理的V型座结构形式.半挂车的结构和设计参数见表1.

半挂车筒体和封头的材料均为Q370R,牵引座、V型支座以及所有垫板的材料均为Q345R,人孔凸缘的材料为16MnⅢ.

2 优化原理与优化模型

2.1 结构优化技术

优化就是在满足既定的技术和经济条件下,通过赋予设计参数合理的数值,使所设计的产品达到最优的过程.结构优化技术包括尺寸优化、形状优化和拓扑优化3个层次.尺寸优化是一种参数优化技术,即通过改变设定参数的值得到最优尺寸的一种优化技术.形状优化和拓扑优化分别通过改变边界形状和结构布局达到优化的目的.[89]

本文利用结构尺寸优化技术,通过ANSYS中的优化模块进行详细的参数设置,研究V型支座的尺寸和位置对封头应力的影响.

2.2 ANSYS优化设计的原理和方法

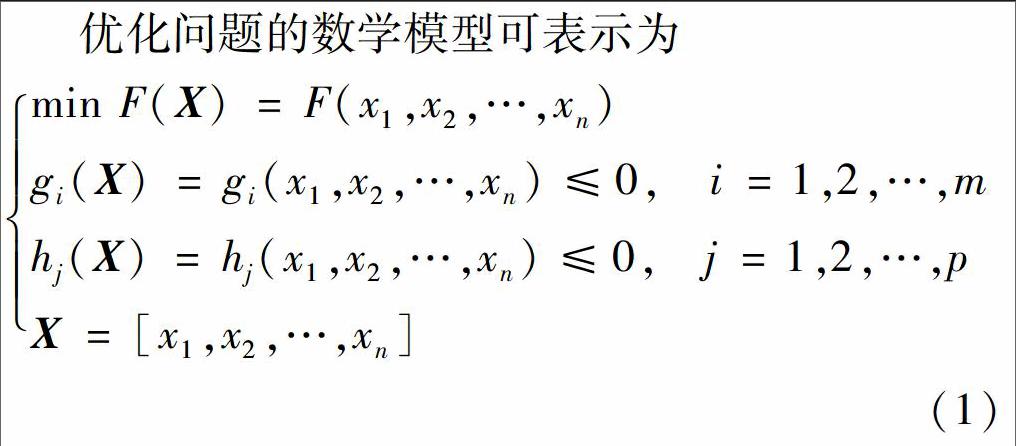

优化问题的基本原理是将各种优化方法用于所建立的优化模型上,并在满足设计要求的条件下进行迭代计算,求得目标函数的极值,从而得到最优设计方案.

在优化分析中,存在3种优化变量,即设计变量,状态变量和目标函数.简单来说,尺寸优化分析就是在满足状态变量的条件下,通过改变设计变量得到目标函数的极值,从而得到优化结果.[10]

2.3 优化模型

根据是否改变V型支座前端与后端的位置建立3种优化模型.通过建立这3种模型研究V型支座的尺寸和位置对所关注的封头局部应力的影响,并进行对比分析.为方便表达,将支座长度设为

L,V型座后端与封头和罐体连接焊缝的距离设为T,见图2.模型1在保证L+T=4.15 m的前提下,将T作为设计变量,研究封头的应力与T变化的关系;模型2保持L=4 m不变,仍以T作为设计变量,研究封头的应力与T变化的关系;模型3保持T=0.15 m不变,以L的值为变量,研究封头应力与L变化的关系.

选择ANSYS优化模块中的等步长搜索优化工具即SWEEP方法,可以在一次计算中最多得到10组不同T值对应的计算结果,减少计算时间,提高效率.

2.4 优化变量

在进行优化时,以后封头处的最大应力

SMAX为目标函数.在3种优化模型中,无论是改变T的值还是改变L的值,都应该保证筒体与支座的连接区域应力不能过大,故将筒体与V型支座连接处的最大应力作为此次优化的状态变量,以STMAX表示.不同的优化模型设有不同的设计变量,模型1和模型2以变量T作为设计变量,而模型3则以变量L作为设计变量.

3 有限元分析

3.1 有限元几何模型

半挂车罐体具有薄壳的几何特征,因此建立罐体整体模型时采用壳单元建模,而在罐体的上部开有凸缘式的人孔.根据GB/T19905—2005《液化气体运输车》规定,公称直径大于等于250 mm的凸缘为主要受压元件,不能忽略;同时考虑到凸缘本身的厚壁结构,此处只能采用实体建模.为实现2种单元节点自由度的耦合,在建模过程中使用多点约束(MultiPoint Constraint, MPC)法,将2种单元在连接处建立约束方程.MPC法可以保证分析结果具有足够的精度,同时也减少计算量,节约计算时间.[11]罐体有限元网格模型见图3.

有限元强度分析的4种工况如下.

工况1:内压+自重+运动方向2倍质量载荷;

工况2:内压+自重+与运动方向垂直的水平方向1倍重力载荷;

工况3:内压+垂直向上1倍重力载荷;

工况4:内压+垂直向下2倍重力载荷;

在4种工况下,计算结果都显示出后封头局部膜应力较大,并且在工况2下的膜应力最大.工况2下的后封头应力见图4.

由图4可知:封头上的最大应力发生在封头底部与竖直方向(y轴)夹角约30°的地方,其值约为364 MPa.对于Q370R材料,按应力分类法,此处应力属于局部膜应力,取1.5倍的设计应力强度[12],其许用应力值为330 MPa,显然不满足强度要求.虽然增加封头厚度能降低局部膜应力,但会显著增加成本,而此处应力过大很可能是由V型支座引起的,故本文通过优化分析研究V型支座的尺寸与位置对封头上应力的影响,力求在不增加封头厚度的情况下减小此局部膜应力,使其满足强度要求.

3.2 载荷和位移边界条件

由于工况2作用下的封头局部膜应力最大,故优化设计针对工况2.载荷为设计压力P=1.91 MPa+自重+工况2下的惯性载荷.

位移边界条件:罐车的V型支座固定在车架上,前部的牵引座支撑在拖车上,可以沿着轴向滑动,因此对V型支座底部施加全约束,即约束支座全部的平动自由度和转动自由度;对牵引座底部施加侧向和重力方向的约束.

3.3 优化分析结果

采用等步长搜索法,将模型1和模型2的设计变量T的变化范围设为0.15~1.30 m,模型3的设计变量L的变化范围设为2.7~4.0 m.由于ANSYS软件本身的限制,每种优化模型的设计变量最多平均分为10份,可以计算得到10组目标函数与状态变量随设计变量的变化数据.为更直观地表达优化分析的结果,通过ORIGIN软件将数据绘制成曲线图,见图5.

由图5a可知:模型1和2得到的SMAX曲线几乎重合,表明设计变量T是影响封头最大应力的主要因素,而与V型支座前端位置关系很小.这一点通过模型3的分析也能看出.图6a中保持T=0.15 m不变,改变L的值,可以看出SMAX的变化范围只有2 MPa左右.

由图5b可知:对于模型1和2,在改变V型支座后端位置的初期,STMAX数值变化很大,其值由317 MPa降低到277 MPa左右;当T达到一定数值后,STMAX值基本不变.图6b显示支座前端位置单独变化对STMAX的影响,可以看出其变化范围只有5 MPa左右,变化量相对于STMAX很小,故可认为支座前端位置对STMAX影响不大.

计算单纯通过增加封头厚度将局部应力降低到许用应力之下所需要的厚度,结果封头厚度需增加到12.5 mm其局部膜应力才可以降低到302 MPa,达到与上文改变V型支座的位置同样的效果.封头厚度增加近2.5 mm,封头的质量会增加近110 kg,这样做很不经济,显然也不合理.

4 结束语

研究液化气体运输车罐体V型支座的尺寸和位置对封头应力的影响,结果发现封头上的最大局部膜应力与V型支座后端的位置关系很大:V型支座远离封头,可以降低封头上的最大局部膜应力,同时也可以有效降低V型支座与筒体连接处的最大应力.本文研究表明,对于液化气体运输半挂车罐体,V型支座的设计不仅要考虑制造和运输问题,还要考虑支座反力对筒体,尤其是封头强度的影响,在能够满足制造和运输要求的前提,应采用调整支座大小和位置的方法,使封头和筒体中的应力最小,从而使液化气体运输半挂车罐体设计更加经济合理.

参考文献:

[1]汤怀志, 晓明. 液化气体罐车发展回顾[J]. 专用汽车, 2009(2): 3638.

TANG Huaizhi, XIAO Ming. Review on development of liquified gas tank[J]. Special Purpose Vehicle, 2009(2): 3638.

[2]万里平. 液化气体运输罐车强度分析与防波板设计[D].北京: 北京化工大学, 2011.

[3]唐应时, 何延俊, 何友朗. 超重型特种无梁半挂罐车罐体有限元分析[J]. 专用汽车, 2003(6): 1719.

TANG Yingshi, HE Yanjun, HE Youlang. Finite element analysis for tank of a super heavy special type semitrailing LPG tanker without carling[J]. Special Purpose Vehicle, 2003(6): 1719.

[4]刘雪梅. 液体晃动的数值模拟及不同惯性力加载方式对罐式集装箱强度的影响研究[D]. 北京: 北京化工大学, 2009.

[5]魏冬雪. 低温液化气体储罐强度分析和结构改进[D]. 北京: 北京化工大学, 2010.

[6]陈志伟. 移动式压力容器介质晃动数值模拟及防波装置研究[D]. 杭州: 浙江大学, 2006.

[7]许明. 液化气体汽车罐车罐体支座设置不合理对罐车的影响案例与分析[J]. 中国化工装备, 2011, 13(4): 4548.

XU Ming. Cause and analysis of influence of unreasonable support setting on liquefied gas tanker[J]. China Chemical Industry Equipment, 2011, 13(4): 4548.

[8]赵双. 钢制油罐半挂车的有限元分析和结构优化设计[D]. 天津: 河北工业大学, 2011.

[9]石琴, 姚成, 马恒永. 集装箱半挂车车架结构拓扑优化设计[J]. 农业机械学报, 2005, 36(1): 1012.

SHI Qin, YAO Cheng, MA Hengyong. Topology optimization design of frame of container semidragging trucks[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(1): 1012.

[10]徐晓东, 许艳玲, 张保. 浅议ANSYS优化技术在机械结构优化设计中的应用[J]. 凿岩机械气动工具, 2010(2): 1519.

XU Xiaodong, ZHANG Bao, XU Yanling. Application of ANSYS optimization technology in mechanical structure optimization design[J]. Rock Drilling Machinery & Pneumatic Tools, 2010(2): 1519.

[11]曲晓锐, 钱才富. 多点约束法与换热器整体有限元分析[J]. 压力容器, 2013, 30(2): 5458.

QU Xiaorui, QIAN Caifu. Multipoint constraint method and finite element analysis of whole heat exchangers[J]. Pressure Vessel Technology, 2013, 30(2): 5458.

[12]钢制压力容器——分析设计标准:JB/T 4732—2005[S].

(编辑 武晓英)