汽车行李箱盖关闭冲击及耐久性分析

2016-03-15杨潆奎董波刘帅尹航

杨潆奎 董波 刘帅 尹航

摘要:基于LSDYNA提出一种对汽车行李箱盖进行关闭冲击仿真的建模方法.建立密封条和锁总成的详细模型,并根据仿真结果对行李箱盖进行耐久性预测.仿真结果与试验结果的对比验证该模型的准确性.该方法可有效仿真汽车行李箱盖的关闭冲击及耐久性能,提升设计效率.

关键词:汽车; 行李箱盖; 关闭冲击; 耐久性; 仿真; LSDYNA

中图分类号: U463.84; TB115.1 文献标志码:B

Abstract:A modeling method for closing impact simulation of automotive trunk lid is proposed on the basis of LSDYNA. The model of weather strip and lock assembly is built in detail and the durability is predicted according to the simulation results. The comparison of simulation results and test results verifies that the model is accurate. The closing impact and durability of automotive trunk lid can be effectively simulated by the method and the design efficiency can be improved.

Key words:automobile; trunk lid; closing impact; durability; simulation; LSDYNA

0 引 言

行李箱盖是汽车最重要的外覆盖件之一.一方面,行李箱盖的造型风格是车身尾部最富变化和最受人关注的对象之一;另一方面,行李箱盖是取放行李、工具及其他备用物品的必要通道,使用频率较高,需要保证多次开闭后锁系统正常锁止,部件之间无干涉,钣金件无开裂.[1]

长期以来,行李箱盖的耐久性主要依靠开闭耐久试验评估,不仅耗时长、成本高,而且无法提前发现行李箱盖的设计缺陷,容易造成“滞后设计”.随着CAE仿真技术在汽车研发中的广泛应用,采用有限元法模拟开闭件的耐久性,能够在设计阶段发现并改善问题,从而缩短研发周期,降低成本.

通常,关闭过程是决定行李箱盖开闭耐久性的主要过程[2],因此行李箱盖的开闭性能仿真主要涉及关闭过程.目前主要采用2类方法:基于线性的惯性释放方法和基于非线性的显式动力学方法.惯性释放法将关闭的动态过程简化为静态过程[3],简单、快速,但无法考察行李箱盖关闭过程的材料、几何、接触等非线性因素的影响[4];采用显式动力学分析方法建立仿真模型的过程较为复杂,需要提供较多的非线性参数,但能够反映行李箱盖关闭的实际过程,考察各种非线性因素的影响[5].

为准确模拟行李箱盖的关闭过程,采用显式动力学方法,基于LSDYNA建立行李箱盖关闭过程的仿真模型,特别是建立密封条和锁总成的详细模型并选择测点位置,将仿真应变与试验应变对比,验证仿真模型的可靠性.最后采用疲劳分析软件,对行李箱盖进行寿命预测.

1 有限元模型建立

1.1 行李箱盖关闭过程

行李箱盖的关闭过程可分为2个阶段:

第一阶段,从最大开启角度开始,行李箱盖围绕铰链轴下落阶段.该阶段,行李箱盖处于自由旋转状态,行李箱盖内板不与密封条接触,缓冲块不与车身钣金接触,锁总成的卡板和止动爪不与锁扣发生接触,行李箱盖不受载荷冲击,仿真分析时可以忽略该阶段.

第二阶段,从某一接近关闭的角度开始,行李箱盖内板后部首先与密封条产生接触,密封条开始受压变形,接着缓冲块逐渐与车身钣金件表面接触;然后锁的卡板与锁扣发生撞击并带动拉伸弹簧旋转,弹簧的拉力使止动爪产生旋转将锁锁死;最后由于锁总成内部的间隙导致行李箱盖在锁死位置产生若干振荡,在系统阻尼等能量耗散作用下,逐渐归于静止.该阶段,行李箱盖承受较大的冲击载荷,也是仿真分析主要研究的阶段.

1.2 仿真模型组成

根据行李箱盖关闭过程可知密封条、锁总成是影响行李箱盖关闭过程的重要因素,建模过程中应进行详细建模.为在不影响模型准确性的基础上减少模型规模,缩短计算时间,仿真模型进行如下简化.

1)只研究对行李箱盖开闭过程影响较大的后部车身.

2)忽略安装在后部车身的内饰件、电器元件等.

3)忽略行李箱盖关闭过程中空气阻力的影响.

4)扭杆采用扭转弹簧代替.

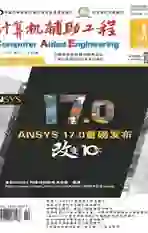

模型采用HyperMesh进行网格划分和装配,钣金件的基本单元尺寸为5 mm,密封条、缓冲块和锁结构的基本单元尺寸为1~2 mm,模型信息见表1.建立的行李箱盖关闭仿真模型见图1.

1.2.1 密封条模型

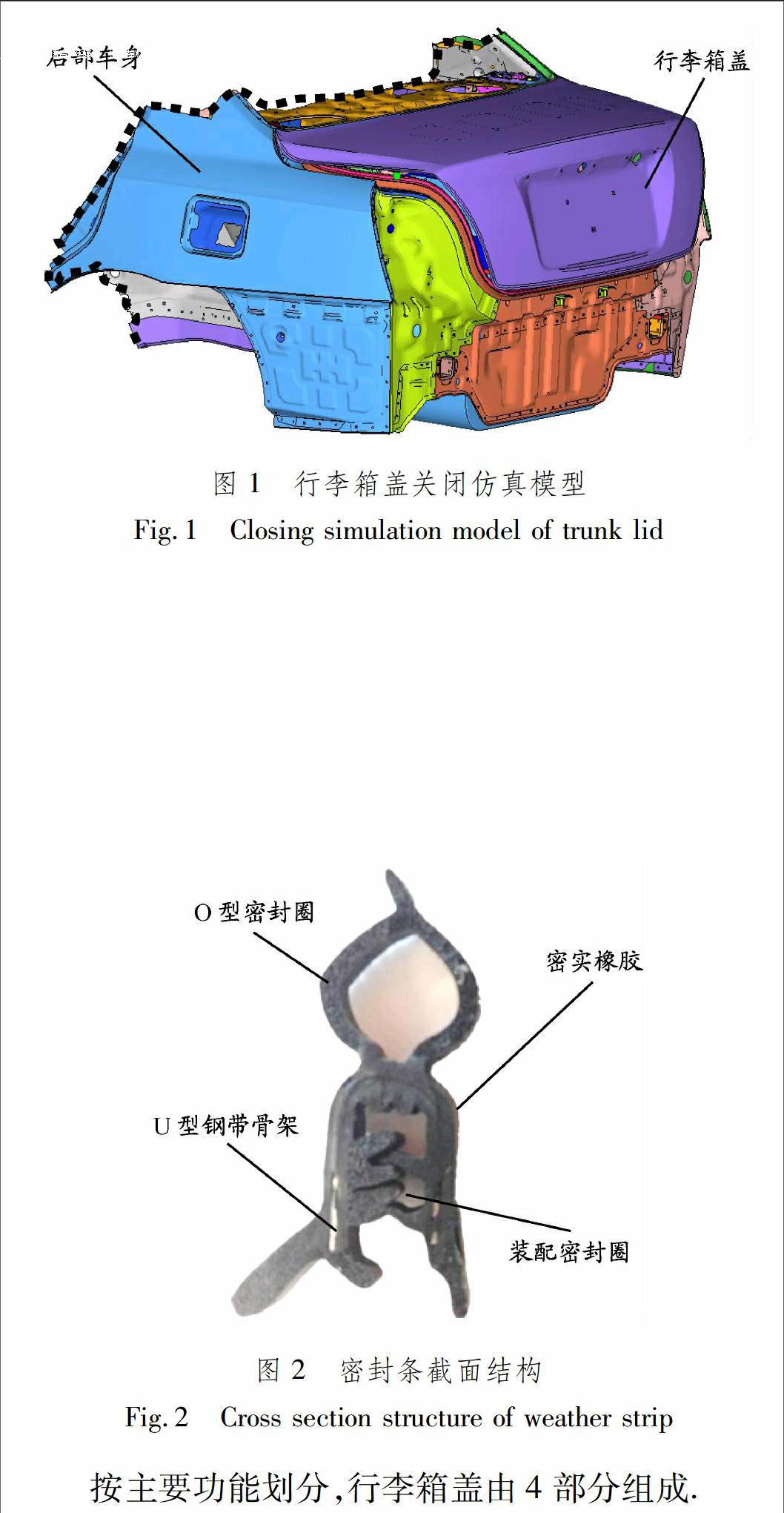

密封条[67]在行李箱盖的关闭过程中变形程度较大,吸收行李箱盖关闭时的大量动能,有效降低行李箱盖的冲击应力,建模过程中应予以重点考虑.行李箱盖密封条的截面结构见图2.

按主要功能划分,行李箱盖由4部分组成.

1)O型密封圈:材料为EPDM海绵橡胶,位于密封条最外侧,直接与行李箱盖内板接触,行李箱盖关闭时产生较大压缩量,是密封条的主要吸能部分.

2)密实橡胶:材料为EPDM,包裹在U型钢带支架外侧,硬度较海绵橡胶高,增强密封条装配到车身上的稳定性,保证密封性.

3)U型钢带骨架:密封条装配到车身上时,起牢固夹持密封条作用.

4)装配密封圈:材料为EPDM海绵橡胶,位于U型钢带骨架内侧.密封条装配到车身上时与车身的钣金发生挤压,再与U型钢带骨架一起产生装配预紧力,将密封条牢固压紧到车身上.

密封条的截面结构较为复杂,通常需对模型进行有效简化.目前主要有2类方法.一类是将密封条简化成围绕车身的一圈弹簧单元,弹簧单元的刚度由密封条的刚度试验获得.这类方法建模方法简单,但由于密封条不同位置的受力方式和压缩变形量并不一致,若要提高计算精度,则需要根据密封条不同位置的变形状态对密封条进行分段,根据不同的分段对密封条实施压缩刚度试验,以获取弹簧的刚度参数.另一类方法是根据密封条的组成选择相应的材料本构模型,建立接近密封条实际几何特征的有限元模型.这类方法建模精度较高,但确定密封条的材料参数需要大量试验.

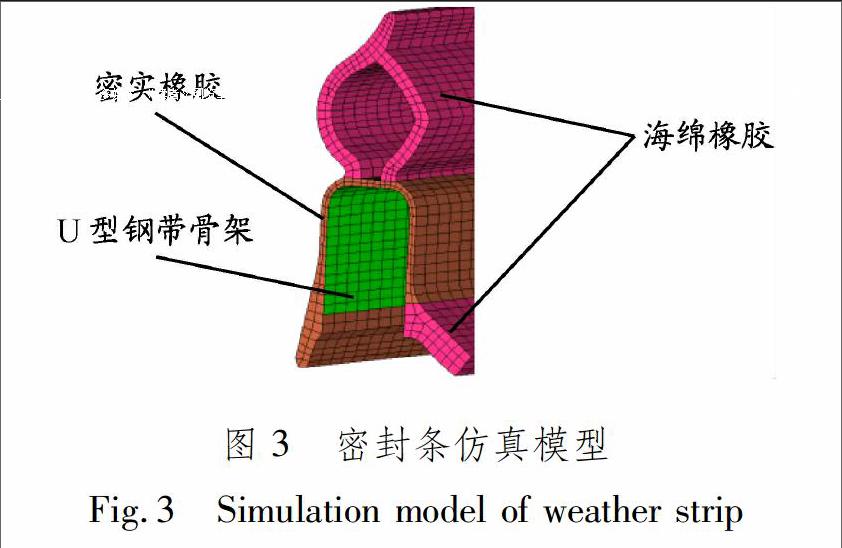

为保证仿真精度,本文采用第二类方法建立密封条模型,见图3.由于主要考察密封条的受压吸能特性,对模型进行如下简化.

1)忽略密封条装配预紧力,忽略装配密封圈部分(EPDM海绵橡胶).

2)为保证密封条与行李箱盖内板接触部分的位置不变性,保留密实橡胶和U型钢带骨架,并且假定U型钢带骨架在仿真过程中保持装配安装状态,不发生变形.

该模型的材料常数拟合较复杂,为提高建模效率,LSDYNA允许通过直接导入海绵橡胶压力与位移曲线(见图4)的方式拟合材料的参数.

1.2.2 锁总成模型

锁总成模型对于模拟行李箱盖的关闭状态起关键作用.锁总成的锁止时间和状态对行李箱盖的应力分布有重要影响.通常为简化计算将锁总成简化成非线性弹簧单元或者带锁止特性的连接单元,这种方法建模简单,但需要通过大量试验确定锁总成的锁止刚度和锁止时间.为准确反映锁总成的卡合特性,建立锁总成的精细化仿真模型,见图5.卡板、止动爪和锁扣均采用SOLID单元,锁扣设置为刚体,连接卡板和止动爪之间的弹簧采用SPRING单元,弹簧的拉伸刚度值由试验测得.该锁总成模型不仅能够准确模拟锁结构的锁止状态,还能反映锁扣被卡板和止动爪锁止后,锁扣在卡板和锁座的间隙之间振荡然后逐渐衰减的过程,从而更加真实地反映行李箱盖关闭时的应力变化.

2 仿真模型验证

2.1 仿真工况

仿真工况参考行李箱盖开闭耐久试验,约束后部车身,行李箱盖开启角度为5°,初始关闭速度为1.6 m/s,计算时长为0.1 s,考虑行李箱盖关闭时重力的影响,施加重力加速度.

2.2 结果分析

仿真计算完成后,检查能量是否平衡、锁总成的锁止状态是否正常,从而初步判断结果的合理性.理论上总能量与初始总能量和外力功之和的比值等于1,偏差不应超过5%,整个计算中沙漏能应不超过总能量的5%.经计算,本文模型能量比率(能量比率=总能量/(初始总能量+外力功))为1.03,偏差为3%;沙漏能占总能量的比例为5.1%,略高于工程经验要求.模型能量随时间的变化见图6.

为进一步验证模型的可靠性,在行李箱盖外板与锁加强板连接的焊点位置附近、锁座的安装孔附近选择合适的测点位置,粘贴应变片

(见图7),然后对行李箱盖实施开闭耐久试验.为与仿真状态一致,调整行李箱盖关闭到5°左右时的速度为1.6 m/s,实时采集测点位置的应变.

行李箱盖外板与锁加强板连接的焊点位置附近的测点应变结果对比见图8a,锁座的安装孔附近的测点应变对比见图8b和8c.测点的仿真应变与试验应变幅值一致,且随时间变化的历程相似,验证仿真模型的可靠性.

在疲劳分析软件中导入行李箱盖一个关闭周期的仿真结果作为疲劳计算的载荷时间历程,然后将材料的EN曲线赋值给相应的零件,计算关注零件是否满疲劳寿命的要求.疲劳寿命计算结果见图10.

各零件的疲劳寿命结果都在10万次以上,满足零件的寿命设计要求.对行李箱盖实施10万次开闭耐久试验后,结果显示各零部件状态良好,无裂纹产生,验证分析结果的正确性.

4 结束语

以某车型行李箱盖为研究对象,提出一种对汽车开闭件进行关闭冲击仿真的建模方法.通过对比试验结果验证模型准确性.对行李箱盖耐久性进行仿真预测和试验验证,结果表明:该建模方法准确性较高,能有效评估行李箱盖等开闭件的耐久性.

参考文献:

[1]黄金陵. 汽车车身设计[M]. 北京: 机械工业出版社, 2007: 1376.

[2]邓雄志, 王力, 邱俊杰. 基于Abaqus的汽车发动机罩应力响应分析[J]. 计算机辅助工程, 2013, 22(2): 3135.

DENG Xiongzhi, WANG Li, QIU Junjie. Analysis on stress response of automotive hood based on Abaqus[J]. Computer Aided Engineering, 2013, 22(2): 3135.

[3]赵婷婷, 王德天. 基于RADIOSS的侧门关门耐久性能分析[C]// Altair 2012 HyperWorks技术大会论文集. 上海, 2012: 15.

[4]叶青, 洪光辉, 王德天, 等. 惯性释放在汽车飞翼门SLAM分析中的应用[J]. 计算机辅助工程, 2011, 20(2): 136142.

YE Qing, HONG Guanghui, WANG Detian, et al. Application of inertia relief in SLAM analysis of automotive swing door[J]. Computer Aided Engineering, 2011, 20(2): 136142.

[5]SONG G G, TAN C A. Door slam CAE method investigation[DB/OL]. (20150414)[20150701]. http://papers.sae.org/2015011324/. DOI: 10.4271/2015011324.

[6]QIU P, QU Y, WU S, et al. Finite element analysis of door closing effort[DB/OL]. (20130408)[20150701]. http://papers.sae.org/2013011398/. DOI: 10.4271/2013011398.

[7]邢玉涛, 吴申荣, 曾皓, 等. 汽车车门密封条的非线性有限元分析[C]//第五届中国CAE 工程分析技术年会论文集. 兰州, 2009: 551555.

[8]LEE Y L, PAN J, HATHAWAY R B. 疲劳试验测试分析理论与实践[M]. 张然治, 译. 北京: 国防工业出版社, 2011: 1184.

[9]BASKAR S, KHAN S. Door check load durability fatigue life prediction[DB/OL]. (20110412)[20150701]. http://papers.sae.org/2011010790/. DOI: 10.4271/2011010790.

(编辑 武晓英)