一种差动无级变速式拖动系统设计与分析

2016-03-02李明涛张清桂孙小超孔祥国

李明涛,张清桂,孙小超,孔祥国,周 文

(1.西北机电工程研究所,咸阳 712099;2.陕西赫力机械工程有限责任公司,西安 712099)

0 引言

随着我国工业发展,各种机械电子设备功率不断增加,传统拖动方式已经不能满足当今社会生产发展需要,应运而生的各种软启动控制装备逐步得到了广泛应用[1,2],特别是针对冶金、煤炭、采矿、港口、石油等行业中大量使用的带式传输机以及脉冲功率应用中的大功率储能飞轮等重载拖动需求催生了多种机电式拖动装置[3~9]。

文献3至文献8采用了以差动行星轮变速箱为基本组成的拖动系统,文献9采用滑差控制系统实现了异步电动机恒定子电流启动方式,这些方案均是针对重载、中低速的使用场合,显然不合适高速、中型载荷的使用环境。

文中以普通三相异步电动机、差动行星轮变速机构和涡流制动器为基本组件,建立了一种适合高速、中型载荷的拖动系统,该系统具有组成简单,成本低,可靠性高的优点,满足了拖动高转速、大转动惯量转子的技术需求。

1 高速中载拖动系统的结构及其特点

1.1 拖动系统的组成和结构

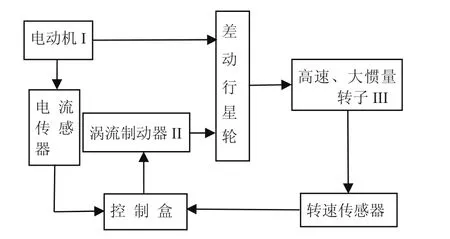

拖动系统由三相异步电动机、差动行星轮变速箱、制动器和控制回路组成,具体如图1所示。

1.2 工作原理及功能

图1 差动行星轮拖动系统框图

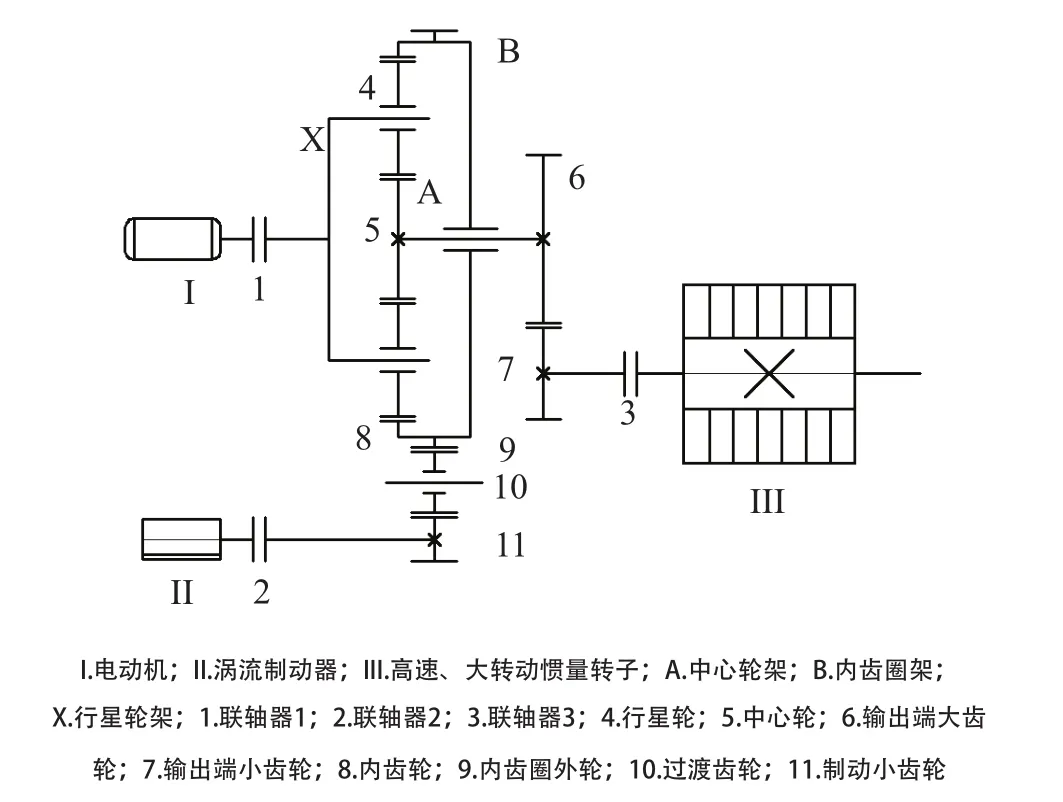

图2 机械传动原理图

拖动系统原理如图2所示,其中三相异步电动机I作为动力源与差动行星轮变速机构的行星轮架X通过联轴器1连接,涡流制动器II作为扭矩控制端通过联轴器2与差动行星轮变速机构的制动小齿轮11连接,高速、大惯量转子III作为拖动对象通过联轴器3与差动行星轮变速机构输出端小齿轮7连接。

拖动系统刚开始工作时,涡流制动器II处于非工作状态,三相异步电动机I直接启动并带动行星轮架X很快至电动机额定转速附近,此时输出端高速、大惯量转子III由于加速困难而处于转速极低状态,而制动端涡流制动器II相当于按照中心轮A固定时的定比传动提升转速。

待三相异步电动机I完全启动至工作转速后,涡流制动器II开始工作并施加制动扭矩使差动行星轮变速机构制动小齿轮11制动减速,而电动机转速在制动过程中保持基本不变,从而使得高速、大惯量转子III获得加速动力。

整个拖动系统只有一个三相异步电动机I作为动力源,而涡流制动器II施加制动扭矩属于被动作功,这一过程会造成电动机输出功率增加。为了保证电动机一直工作在额定功率以下,系统中增加了电流传感器对电动机是否过载进行检测;与此同时,系统中增加了转速传感器对高速、大惯量转子III进行转速检测,以保证输出端在没有到达设定转速前保持持续动力。

2 差动行星轮变速机构传动比计算

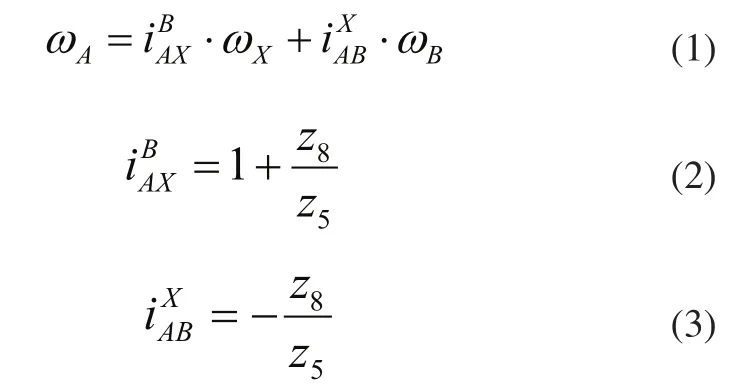

[10]知,图2所示为NGW差动行星轮系,其各基本构件的转速关系为:

其中: ωA, ωX和 ωB分别表示差动轮系中心轮架A,行星轮架X和内齿圈架B的转速。为将内齿圈架X固定时中心轮架A与行星轮架X的传动比;为将行星轮架X固定时中心轮架A与内齿圈架X的传动比。

因为:

将式(2)至(7)代入式(1)可得:

3 拖动系统稳态时转速求解

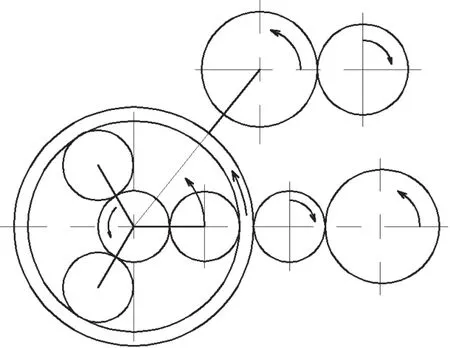

电动机I启动时,在电动机输出扭矩TD作用下行星轮架X以转速Iω逆时针转动,并拖动中心轮5和内齿轮8同向运动。因此可以得到各个部分的转动方向,如图3所示。

图3 差动行星轮各旋转部分转向图

设行星轮架X对行星轮作用力为F,中心轮5和内齿轮8对行星轮4的作用分别为F1和F2,则不计行星轮转动惯量、忽略阻尼时行星轮受力如图4所示,即有:

图4 行星轮受力图

稳态时由于输出端和制动端都没有外力矩,各个齿轮依靠惯性维持旋转,彼此之间没有力的相互作用,因此平衡态时F=F1=F2=0。即中心轮5和内齿轮8的自转转速与行星轮的公转转速相同,即:

利用式(5)、式(6)和式(7)即可求得稳态时制动端和输出端转速:

4 拖动系统动力计算

因为高速、大惯量转子III转动惯量远远大于拖动系统中其他旋转件的转动惯量,所以加速输出端III远比加速制动器II困难,当电动机I达到稳定转速Iω时,输出端转速ωIII非常低。

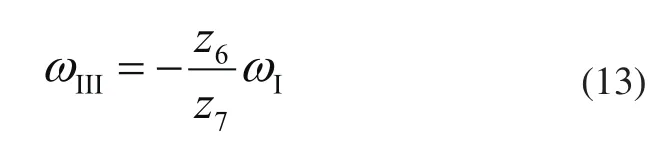

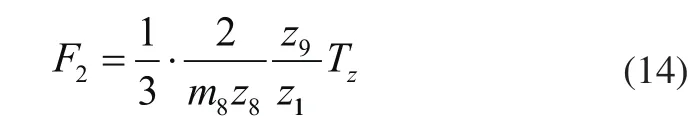

为了便于分析,设当电动机I转速稳定至Iω附近后在制动端II施加制动扭矩Tz,此时F2作用下的内齿圈B与制动端II为定轴传动,因此易知:

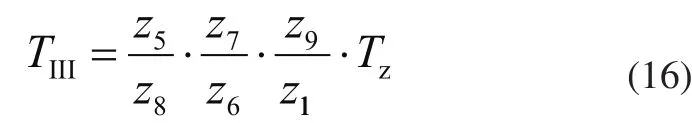

传动过程中F1作用下的中心轮5与高速、大惯量转子III为定轴传动,因此有:

因为F=F1+F2,可以得出制动端II与输出端III的动力关系:

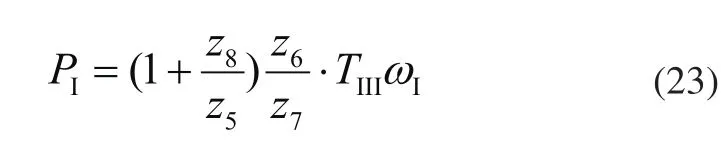

制动时行星轮公转转速Iω基本不变,行星轮架X处于扭矩平衡状态,忽略阻尼时因此容易得到:

将式(9)、式(10)及式(14)代入式(17)可得电动机功率TD与制动扭矩Tz之间的关系:

因此,电机功率PI为:

将式(16)代入式(18)可得输出端TIII关于电机功率PI的动力关系:

5 效率分析

不计系统阻尼时,电动机做功用于转子III的驱动和制动端制动消耗,根据能量守恒有:

将式(16)和式(22)代入式(21)可得:

输出端功率 PIII=TIII·ωIII,因此,拖动效率为:

6 某型高速重载机械拖动系统组建

6.1 拖动系统设计

某型高速、大惯量转子I I I转动惯量JIII约为30kgm2,要求在10分钟内将转子转速升至8000转/分,针对此项技术需求进行了拖动系统搭建,其参数分别为:

三相异步电动机选型为Y2-315M-2,额定功率为132kW,额定电流为233A,额定转速为2980转/分,采用Y型接法;涡流制动器型号为DWZ-400;差动行星轮变速机构参数如表1所示。

表1 差动行星轮变速机构齿轮参数表

6.2 动力计算

将表1中所示参数代入式(8)中即可求得电动机转速Iω、制动器转速IIω和转子III转速ωIII之间的函数关系,即:

电动机直接启动后,制动器未加载制动扭矩时,转子III转速非常低,若令 ωIII≈0,则根据电动机转速ωI≈2980转/分,即可求得此时制动端转速ωII≈4624转/分;当转子III被拖动至ωIII=-8000转/分时,即可求得制动端转速ωII≈1123转/分。

因此,将转子III拖动至-8000转/分时,制动器工作时需要将制动端转速从4624转/分降至1123转/分。

将转子III转动惯量和表1中相关参数代入式(20),即可求得电机额定功率时输出端、制动端的扭矩TII=272N.m,TIII=119N.m,无阻尼时拖动时间为3.6分钟。

6.3 效率分析

将 ωI=2980转/分和代入式(24)中可得:

将Iω=4000转/分和Iω=8000转/分代入后,可得平均效率和最高效率分别为37.7%和75.5%。

7 结束语

利用普通三相异步电动机、差动行星轮变速机构、制动器和控制回路构建的拖动系统,不仅具有成本低、性能可靠的优点,合理分配传动比也可以获得很高的潜在效率,在实际设计中,为了保证效率应该充分考虑系统阻尼的影响。

参考文献:

[1] 朱国勇.机械电子式软启动装置控制系统设计[J].装备制造技术,2013(2).

[2] 何明睿.电机软启动在煤矿中的应用研究[J].煤炭技术, 2012,31(7):41-42.

[3] 赵江平.机械电子式软起动装置设计分析[J].机电工程技术,2012,39(12):91-93.

[4] 赵江平.带传动软启动装置蜗杆的优化设计[J].机械传动,2011,35(08):44-48.

[5] 张淳,李志愿,吉涛,等.控制式差动无级变速器调速控制方案的研究[J].制造业自动化,2012,34(1):128-130.

[6] 牟宗魁.大型带式传输机软启动装置的性能比较与分析[J].机电工程技术,2012,41(03):84-87.

[7] 姜雪,包继华,于岩,等.行星机构软启动装置工作原理及应用[J].矿山机械,2010,38(24),51-54.

[8] 马燕平,芮延年.一种新型行星式软启动技术装置的研究[J]. 现代制造工程,2013(1).

[9] 彭建飞,宣伟民,王海兵等.HL-2A装置大功率电动飞轮脉冲发电机组启动过程分析和建模[J].中国核学会2011年学术年会.中国核学会2011年学术年会论文集第7册(脉冲功率技术及其应用分卷):11-18.

[10] 饶振刚.行星轮传动设计[M].化学工业出版社.