一种圆形组件端面喷涂自动生产线的设计

2016-03-02郑广建

郑广建

(中核(天津)机械有限公司,天津 300300)

0 引言

随着汽车制造工艺的发展,传统的人工喷涂方式已经不能满足汽车生产线的要求,喷涂生产线作为一种先进的涂装生产设备,能够避免危害工作人员健康,提高经济效益和喷涂质量。自动涂装涂层控制精度一般在0.01mm左右。

本文所述的一种圆形组件端面的涂层厚度要求控制在μm级,涂层的均匀性要求较高,且要求表面洁净,无杂质附着,因此,目前生产中常使用手动喷涂方法完成。

工件手动喷涂存在以下问题:

1)工件端面喷涂操作全部依靠操作人员手动操作,自动化程度不高,生产效率低;

2)操作人员手持喷枪喷涂,涂层厚度依靠人员的经验来保证,控制精度不高,工件发黑层返工量大;

3)工件端面喷涂操作在半封闭的喷涂室进行,操作人员长期接触涂料,操作人员需佩戴防毒面具。

因此,解决以上生产中存在的问题,提高生产的自动化程度,降低操作人员的劳动强度及生产成本,成为企业目前急需解决的问题。

1 技术方案

基于高效、自动化的设计要求,根据工件端面喷涂的位置特点和工艺要求,仿效人工端面发黑的操作步骤,设计和规划自动喷涂生产线。工件自动喷涂生产线包括工件传送装置、工件旋转装置、喷枪控制装置、喷涂系统、电控系统等部分。

1.1 工件传送装置

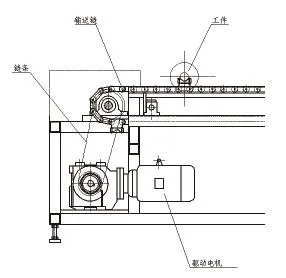

工件传送装置由支架、轨道槽、输送链、链条、驱动电机、轴承座、上支撑座、下支撑座、链轮等部分组成。图1是工件传送装置示意图。

图1 工件传送装置示意图

如图1所示,支架由50×50方钢焊接而成,并支架下端设置有可调支脚,可以调节支架的水平及高度;上端输送链的下部设置有轨道槽,其可以防止链条左右窜动,有效保证输送链传动平稳;驱动电机减速机选用斜齿轮蜗轮蜗杆减速机,其结构紧凑,运行平稳;设置在支架上的光电传感器用于检测工件的具体位置,为控制系统提供位置信息。

输送链的上端安装有上支撑座、下支撑座,用于支撑工件上、下端;上支撑座、下支撑座由聚四氟乙烯材料加工而成。图2是工件传送装置俯视图。

图2 工件传送装置俯视图

1.2 工件旋转装置

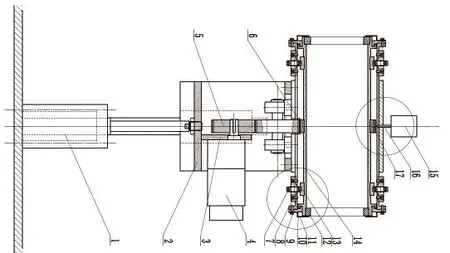

工件旋转装置设置在工件传送装置的中间位置。工件旋转装置采用齿轮机构驱动,双层套筒旋转结构,实现工件自动旋转。图3为工件旋转装置示意图。

图3 工件旋转装置示意图

工件旋转装置主要包括驱动机构、旋转机构、保护机构等。

驱动机构包括托举气缸、托板、电机固定板、电机、主动齿轮、连接齿轮、从动齿轮;

旋转机构包括轴承、固定座、外套筒、轨道槽、内套筒;保护机构包括端盖、挡漆板、保护垫。

工件旋转装置设计思路如下:

1)驱动机构采用齿轮传动机构,实现工件的旋转;

2)旋转机构采用双层半圆筒结构,双层半圆筒之间设置轴承,保证工件旋转平稳;

3)保护机构采用硅胶材料,有效调节圆形工件的径向尺寸误差。

其结构示意图,如图4所示。

图4 工件旋转装置结构示意图

其中,1为托举气缸;2为托板;3为电机固定板;4为电机;5为主动齿轮;6为连接齿轮;7为轴承;8为固定座;9为外套筒;10为端盖;11为挡漆板;12为保护垫;13为轨道槽;14为内套筒;15为微型气缸;16为销子;17为销孔。

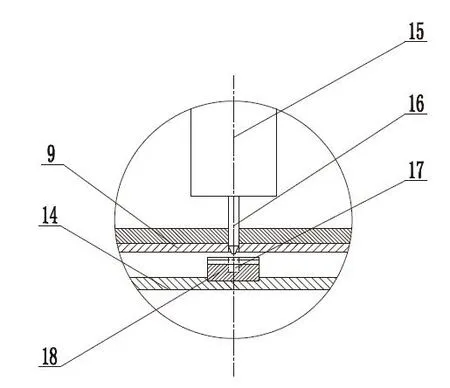

图5是轴承固定机构局部放大图。

图5 轴承固定机构局部放大图

托举气缸安装在设备基座上,托举气缸的活塞杆一端与托板连接;电机固定板固定在托板上,电机固定在电机固定板上;电机的输出轴上设置有主动齿轮,连接齿轮与主动齿轮啮合;

从动齿轮设置在内套筒的中部,内套筒的外部周向还设置有两个轨道槽,内套筒的端部设置有卡槽,保护垫设置在内套筒的内部端面上;

外套筒上设置有固定座,轴承固定在固定座上,轴承的厚度尺寸与轨道槽的宽度相互配合;

端盖固定在外套筒上,端盖的内端面卡在内套筒端部设置的卡槽中,确保旋转装置平稳旋转,挡漆板固定在端盖上。

微型气缸固定在设备基座上,微型气缸的端部设置有销子,从动齿轮上设置有销孔,销子的外径与从动齿轮上设置的销孔内径相互配合。

图6是微型气缸运动示意图。

图6 微型气缸运动示意图

如图6所示,销子离开销孔,工件的外径与保护垫接触,在电机的驱动下,主动齿轮旋转,带动内套筒旋转,从而工件自动旋转,工件开始喷涂;当工件完成喷涂后,电机减速,销子在微型气缸的驱动下向下运动,销子位于从动齿轮上设置的销孔时,内套筒被卡住,工件停止旋转。

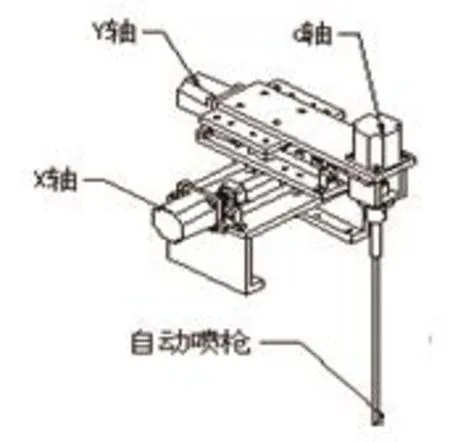

1.3 喷枪控制装置

喷枪控制装置包括步进电机、丝杠导轨。喷枪设置在Z轴步进电机上,Z轴步进电机控制喷枪的旋转;Z轴步进电机安装在固定板上,X轴、Y轴步进电机控制固定板沿X轴、Y轴方向直线平移。如图7所示。

图7 喷枪控制装置示意图

Z轴步进电机下端安装一把自动喷漆枪,通过三轴编程,可使喷漆枪在水平面内实现三自由度运动,精确控制喷枪的角度、速度和轨迹,达到最佳的喷漆效果,满足工件发黑的工艺要求。

1.4 喷漆系统

喷漆系统主要由定量供漆系统、喷涂室、风管、离心风机、漆雾过滤柜等组成。

定量供漆系统由储漆罐、蠕动泵、喷枪以及压缩空气管路系统组成。储漆罐带有振动器,可防止油漆沉淀。在配套的压缩空气管路中设有油水分离器、干燥过滤器、电磁阀、节流阀、减压阀等。分二路控制,一路用于喷漆前吹扫工件,另一路用于喷漆,通过PLC自动控制。

喷漆室外壳采用不锈钢板制作,喷漆室内装有防爆照明灯,可以透过观察窗随时观察工件喷涂情况。喷漆室内两侧吸风口须上下设置,随夹套可分可合,减少漆雾逃逸。喷涂室内部结构示意图,如图8所示。

两个机械手喷漆装置固定在喷涂室的上部,对分式夹套上半部分固定在喷涂室内,工件端部防护装置分布在对分式夹套的两端。

喷涂室通过滑道固定在传送链支架上,喷涂室整体可在传送链支架上滑动,喷漆室两侧罩壳可快速拆卸,方便工件旋转装置的日常维护。

工件完成喷涂后,逃逸的喷漆由离心风机通过管道吸入干式漆雾过滤柜。干式漆雾过滤柜中使用专用玻璃纤维过滤材料,高效、安全而且经济。喷漆室内只进入一个工件,喷漆室的设计应确保漆雾不易出喷漆室,并且尽量避免漆雾粘附到输送链表面。喷漆室两端气动门改善密封,下方增加进气过滤装置。为了避免漆雾外逸喷漆室除必要的开口外尽可能封闭,同时采用必要的装置防治灰尘等杂物进入喷漆室。工件进出处采用气动活动门,工件进出后随时关闭。

1.5 电控系统

工件自动喷涂生产线设置独立的控制柜。链条传送台、工件旋转装置及定量供漆系统均通过PLC自动控制,其定位由行程开关来控制。

机械手喷漆装置采用三套独立的步进电机控制其运动,操作者可通过在控制器上操作编程,控制步进电机的动作,完成每个独立的动作,然后通过PLC进行连接,从而精确控制喷枪的角度、速度和轨迹,达到最佳的喷漆效果[1]。

工件自动喷涂生产线现场效果图,如图9所示。

图9 工件自动喷涂生产线现场效果图

2 喷涂参数设置

喷涂过程是喷枪以一定的速度和距离沿被喷涂物体表面移动,涂料由喷杯雾化喷出,在喷枪出口处形成一定形状的涂层沉积速率(μm/s)。建立涂层厚度的数学模型是喷涂轨迹设计的重要问题,确定涂层沉积速率函数是建立涂层厚度数学模型的前提条件[2,3]。

在实际涂层厚度建模中,先按照预先设定的喷涂参数喷涂平板,再使用测厚仪测量若干点的涂层厚度,由测点数据拟合涂层累计速率函数。

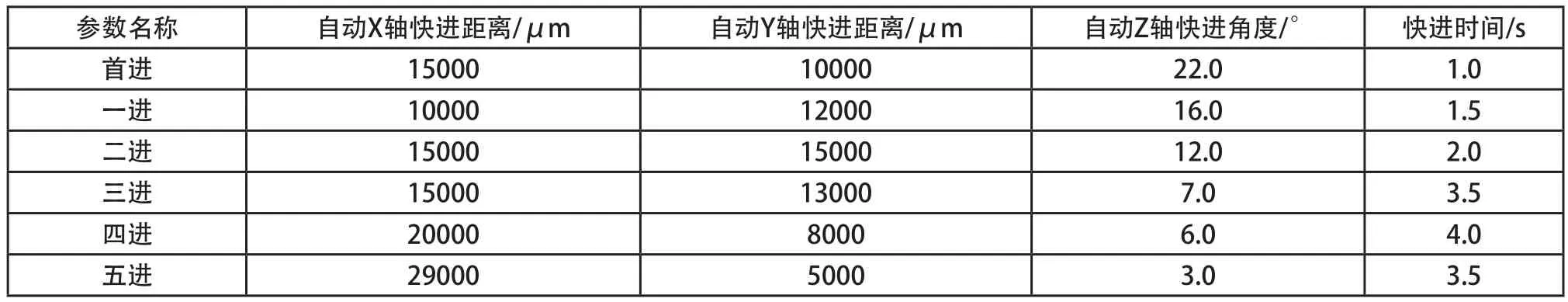

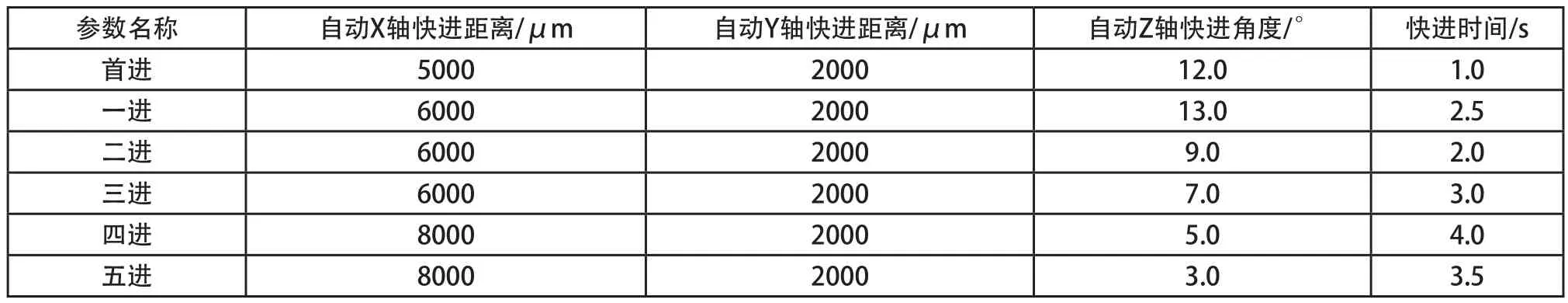

根据工件上端与下端自身的特点,确定了喷枪的动作参数,如表1、表2所示。

圆形组件端面喷涂按照表1、表2进行,并取得了一定的效益。

工件喷涂自动生产线的研制,提高了工件喷涂的自动化程度,喷涂操作由喷枪在密闭的喷涂室自动完成,避免了操作人员接触发黑漆料等化学品,改善了操作人员的工作环境,有益于操作人员的职业健康。

工件喷涂自动生产线的研制,将工件喷涂生产节拍由90s/件提高至50s/件左右,喷涂生产效率提高了40%以上。

表1 工件上端喷枪动作参数

表2 工件下端喷枪动作参数

4 结论

1)工件自动旋转装置创新性的采用对分式夹套结构,结构紧凑,实现了易磕碰件的自动上料、下料;

2)工件旋转装置内外夹套之间由可拆卸的滚珠轴承支撑,采用滚动摩擦副,保证旋转平稳;

3)工件喷涂自动生产线的成功研制,有效提升了专用设备关键零部件的加工效率,稳定了加工质量,降低了生产成本。

[1] 施庆平.PLC在机器人喷涂生产线控制系统中的应用[J].微计算机信息(测控自动化).2006,(22):6

[2] 陈伟.喷漆机器人喷枪轨迹研究[D],镇江:江苏大学2007.

[3] 周峰.喷涂机器人空间轨迹研究[D].镇江:江苏大学2009.