电动汽车减速器振动特性分析及噪声辐射预测

2016-02-26刁怀伟徐建锋

江 洪,刁怀伟,曹 威,徐建锋

( 江苏大学 机械工程学院,江苏 镇江 212013)

引用格式:江洪,刁怀伟,曹威,等.电动汽车减速器振动特性分析及噪声辐射预测[J].重庆理工大学学报(自然科学版),2016(1):7-14.

Citation format:JIANG Hong,DIAO Huai-wei,CAO Wei,et al.Vibration Characteristics Analysis and Noise Radiation Forecast for Electric Vehicle’s Reducer[J].Journal of Chongqing University of Technology(Natural Science),2016(1):7-14.

电动汽车减速器振动特性分析及噪声辐射预测

江洪,刁怀伟,曹威,徐建锋

( 江苏大学 机械工程学院,江苏 镇江212013)

摘要:为研究某电动汽车减速器箱体在高转速、高负载工况下的振动噪声,建立减速器齿轮系统的多体动力学模型并进行动力学仿真,求解轴承处激励;建立箱体的有限元模型,计算理论自由模态并进行模态试验,将理论自由模态与试验模态进行对比,验证模型的合理性;利用动力学仿真结果作为有限元模型谐响应分析的载荷激励,对箱体进行振动分析;建立箱体声学边界元模型,以振动分析结果为边界条件,对箱体的噪声辐射声场进行分析,同时对箱体板块声学贡献量进行研究。结果表明:箱体在高转速、高负载工况下,在1 000 Hz左右处存在着较大振动并伴随着较强的噪声辐射,箱体输出端两侧以及上箱体输入端对声场贡献量较大。

关键词:减速器箱体;噪声辐射;有限元模型;边界元模型

近年来,电动汽车由于在节能环保方面的突出优势,成为世界各国竞相研究的热点[1-5]。与传统内燃机汽车不同,电动汽车主要的振动噪声来源于减速器与电机组成的动力总成。当减速器工作时,传动系统的振动通过轴承传递到箱体,不仅影响系统的稳定性,还产生噪声污染,因此对减速器振动噪声的准确预测显得尤为重要。波兰弗罗茨瓦夫理工大学的R.Zimroz等[6]于2011年使用FFT、速度跟踪和光谱图技术对减速器的振动特性进行了研究。江苏大学的江洪等[7]于2015年运用阶次跟踪的方法分析出某款纯电动汽车减速器的主要振动源,并通过理论与试验分析,得到减速器振动噪声对驾驶员耳旁声压产生影响的主要频率段。同济大学的凌天谋[8]于2015年使用Romax designer软件对电动汽车减速器传动系统进行设计和强度校核,并导入有限元模型,得到约束条件下减速器箱体表面的静态应力分布、固有频率和振型。以上研究为分析高转速、高负载工况下减速器的振动噪声奠定了基础。

振动噪声问题的分析方法主要有解析法和数值法两大类[9]。数值法中的有限元法和边界元法是研究三维复杂结构噪声辐射问题的有效工具。因此,本研究根据某电动汽车减速器箱体结构特征,采用有限元和边界元相结合的方法对其振动噪声进行分析,为有针对性地深入开展整车减振降噪研究提供参考。

1减速器箱体激励计算

1.1减速器模型

减速器为减速差速器一体式二级齿轮减速器,齿轮传动示意图如图1所示。

图1中:Ⅰ轴为输入轴;Ⅱ轴为中间轴;Ⅲ轴为输出轴;齿轮1与齿轮2为一级齿轮;齿轮3与齿轮4为二级齿轮;所有齿轮均为渐开线圆柱斜齿轮。具体的齿轮参数如表1所示。

图1 齿轮传动示意图

参数一级齿轮1齿轮2二级齿轮3齿轮4模数mn/mm1.751.752.252.25螺旋角β/(°)212121.821.8齿数Z15372270压力角/(°)20202020齿宽b/mm1423

1.2减速器箱体激励计算

使用Adams软件建立传动系统多体动力学模型,求解得到传动系统一级、二级齿轮的齿轮啮合力及每个轴承处3个方向的约束反力,并通过FFT变换提取频域特性,为分析振动特性提供数据支撑[10-11]。

为分析减速器在高转速、高负载工况下的振动噪声,选定电机输出转速为3 600 r/min,负载为125.6 N·m,通过多体动力学仿真得到轴承座处的激励力。传动系统一级、二级齿轮的啮合力频域信息如图2、3所示。

(1)

式中:n为齿轮转速;Z为齿轮齿数。

图2 一级齿轮啮合力频域

图3 二级齿轮啮合力频域

整个传动系统中有6个轴承,由于篇幅有限,现仅列出输出端一侧轴承的径向受力频域,如图4所示。由图4可知:轴承处径向受周期力作用,受力幅值的峰值频率为900 Hz左右,并且轴承所受轴向力幅值的峰值频率也为900 Hz左右。900 Hz恰好是一级齿轮的啮合频率,因此可知轴承座处受力主要由齿轮啮合振动引起。

图4 输出端一侧轴承径向受力频域

2减速器箱体模态分析

2.1减速器箱体有限元模型的建立

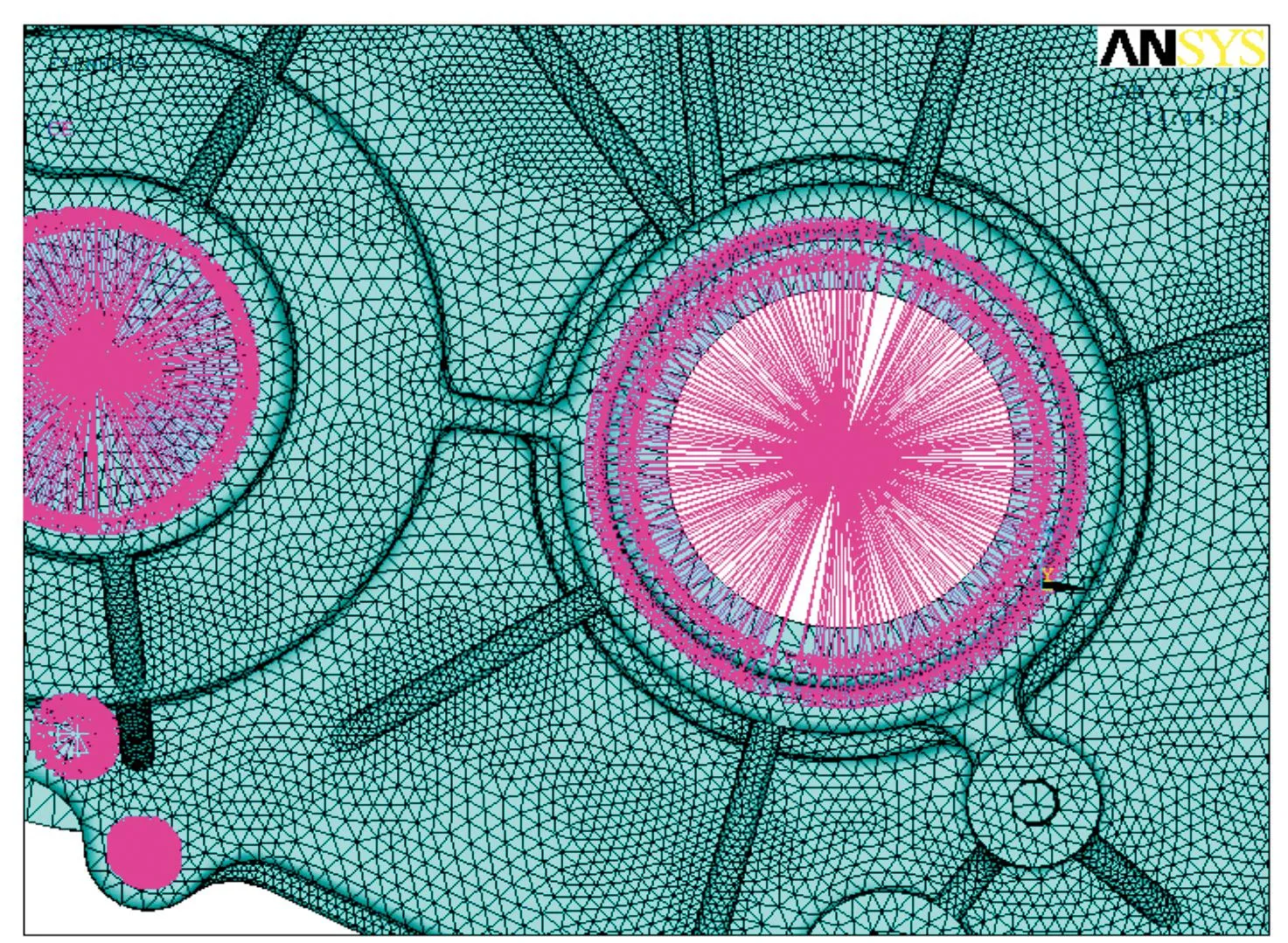

使用CATIA软件完成减速器箱体三维模型的建立。将建好的箱体三维模型导入到HyperMesh软件进行前处理,修复模型中不连续曲面及缺失曲面,删除过度圆角,这样既能保留整个箱体的几何特征,又能保证网格的质量[12]。箱体材料的弹性模量为7.5×1010Pa,泊松比为0.33,密度取2.75×103kg/m3。采用四面体单元solid187进行网格划分,单元尺寸为5 mm。模型共划分单元345 603个,节点601 192个。减速器箱体的有限元模型如图5所示。

图5 减速器箱体有限元模型

2.2减速器箱体自由模态分析

将在HyperMesh软件中建立的减速器箱体有限元模型导入到分析软件ANSYS中,采用Block Lanczos法进行模态计算,得到的减速器箱体固有频率如表2所示[13]。

表2 减速器箱体固有频率

为验证建立的箱体有限元模型的合理性,同时确保后续分析的可靠性,运用PolyMAX法对箱体进行模态试验。PolyMAX以最小二乘复频域法作为理论基础,采用离散时间频域模型,是LMS Test Lab系统中常用的一种模态参数识别法。其突出特点是适用范围比较广,包括强弱阻尼、模态集中系统等[14-15]。

在进行模态试验时,选择力锤激励作为整个系统的输入,同时在箱体上安装三向加速度传感器,测量箱体受到激励后的振动响应。测得的振动响应信号通过电荷放大器传递给采集系统作为试验的输出信号。采集器选用的是LMS SCADAS III 信号调理和数据采集系统,如图6所示。

图6 LMS SCADAS III 信号调理和数据采集系统

由于测量的是自由模态,所以进行模态试验时采用自由支撑,即用两根弹簧软绳分别系在箱体输出端最外边缘的两个螺栓孔处近似模拟自由状态。模态试验如图7所示。

图7 模态试验

提取前6阶试验模态结果与理论计算模态进行对比分析,结果如表3所示。

从表3可以看出:两者之间相对误差最大仅为5.50%,表明所建模型的准确度较高。试验模态的第4阶为空白,是因为试验时在箱体上布点有限,力锤施加的激励无法激起全部的模态。这虽然对两者之间的对比分析有一定影响,但其余5阶试验模态结果与理论模态都比较吻合,表明试验结果仍然有效。

表3 理论模态与试验模态对比

3减速器箱体振动特性分析

在箱体内6个轴承中心位置处添加质量单元MASS21,并将该质量点与箱体中相关节点进行刚性连接,对轴承进行简化。轴承模拟情况如图8所示。

图8 轴承模拟情况

轴承简化后,将轴承座处约束反力施加到相应的轴承中心位置处的质量点上,完成激励的施加。由模态分析可知:减速器箱体的前10阶模态的固有频率在3 600 Hz以内,为在计算谐响应时将其主要的模态都包含在内,选择0~3 600 Hz作为谐响应分析的频率范围。选用谐响应分析中的完全法进行频谱分析。在500,1 000 Hz处的振动云图如图9所示。

图9 减速器箱体不同频率处振动云图

为研究齿轮啮合频率与箱体振动之间的关系,提取500,1 000 Hz及其倍频处箱体最大振动位移作为分析对象,如表4所示。

表4 减速器箱体不同频率处最大振动位移

综合图9和表4可知:在500 Hz处最大位移为0.022 mm,在1 000 Hz处最大位移为0.039 mm;箱体在500,1 000 Hz处的振动远大于其他频率处的振动。而齿轮啮合频率分别为900和535 Hz,表明箱体在高转速、高负载工况下极易在这两个频率处产生共振,加剧箱体振动。

4减速器箱体噪声辐射声场分析

4.1减速器箱体边界元模型

在Acoustic模块中选择直接边界元法对减速器箱体辐射噪声进行分析[16]。以箱体结构有限元模型为基础进行抽壳处理,并对螺栓孔,输入、输出端等不封闭的面进行补面,得到封闭的二维面网格。减速器箱体的声学边界元模型如图10所示。

图10 减速器箱体的声学边界元模型

4.2减速器箱体声场分析

以谐响应分析得到的频域上节点位移作为声学计算的边界条件,通过插值映射的方法将该位移加载到边界元模型上,同时选用球形场点网格来模拟远声场[17]。

对所建的声学边界元模型进行求解,图11和图12分别为500 Hz时箱体的近声场和远声场声压级云图。

图11 500 Hz时箱体表面声压级云图

图12 500 Hz时声场声压级云图

不同频率段处箱体声场有着不一样的声压级表现。为研究箱体噪声辐射与振动之间的关系,提取远声场在500,1 000 Hz及其倍频处的最大声压级值,如表5所示。

从表5可以看出:在1 000 Hz左右,远声场声压级达到最大值,与振动分析的结果相对应。观察箱体远声场声压级,发现减速器箱体产生较大的噪声辐射,主要原因是减速器模拟工作在高转速、高负载的工况下。在实际的工作过程中,整个动力总成系统在同样的工况下也极易产生较大振动,进而引起较大的噪声辐射。

表5 减速器箱体声场各频率处最大声压级值

4.3板块声学贡献量分析

为研究箱体结构与声学的关系,对箱体进行声学贡献量分析。

由于减速器箱体是用同一种材料制成,其边界元网格单元类型都是壳单元。同时考虑到箱体的结构特征较为明显,因此按照箱体的结构形状特点进行板块区域的划分[18-19]。将箱体的边界元模型划分成8个板块,如图13所示。每个板块所对应的区域如表6所示。

图13 减速器箱体板块区域划分

为较为直观地反映箱体板块对整个声场的贡献情况,利用声功率级频响函数曲线对计算频率范围内的各个板块的贡献量进行分析,确定每个板块主要贡献的频率段[20-23]。图14、15分别是板块4和板块5的声功率级贡献曲线。

图14 板块4声功率级贡献曲线

图15 板块5声功率级贡献曲线

图14、15中红色实线代表的是总声功率级,黑色虚线代表的是各个板块的声功率级。从图中可以看出:板块4和板块5的声功率级曲线与总声功率级曲线的变化趋势是一致的。其余6个板块的声功率级曲线与总声功率级曲线的变化趋势也基本一致,并且所有板块的声功率级峰值频率与总声功率级的峰值频率几乎相同,表明其对于总声功率级的贡献均为正值贡献,各个板块的声功率级峰值频率均在1 100,1 700,1 900,2 700 Hz左右。

各个板块在峰值频率处的声功率级贡献量如图16~19所示。

图16 1 100 Hz各板块声功率级贡献量

图17 1 700 Hz各板块声功率级贡献量

图18 1 900 Hz各板块声功率级贡献量

图19 2 700 Hz各板块声功率贡献量

图16~19中数字1~8分别代表8个板块的声功率级,数字9代表总声功率级。从图中可知:在各峰值频率下,对整个声场贡献量较大的区域集中在板块4、板块5以及板块6,即箱体输出端两侧及上箱体输入端。因此,在进行减速器箱体减振降噪优化设计时,此区域需重点考虑。

5结论

1) 在高转速、高负载工况下,箱体激励频率与固有频率相接近,极易在500,1 000 Hz左右处产生共振,引起较大的振动。

2) 在计算频率100~3 600 Hz范围对箱体进行噪声辐射分析,从箱体远声场场点上的声压级分布发现:在1 000 Hz左右产生的噪声最大,并且箱体输出端两侧以及上箱体输入端对噪声辐射贡献较大。

参考文献:

[1]崔胜民.新能源汽车技术[M].北京:北京大学出版社,2009.

[2]侯兵,俞宁,周康渠.纯电动汽车发展规模的系统动力学分析与仿真[J].重庆理工大学学报(自然科学版),2014(12):23-29,40.

[3]陈燎,曾令厚,盘朝奉,等.用超级电容储能的电动车再生制动力控制[J].江苏大学学报(自然科学版),2014(5):508-512.

[4]王晖,陈燎,盘朝奉.电动汽车电液复合制动系统联合仿真[J].重庆理工大学学报(自然科学版),2014(10):12-17.

[5] 叶卫国.电动汽车充电模式与家庭分布式储能研究[J].客车技术与研究,2014(5):33-36.

[6]ZIMROZ R,URBANEK J,ARSZCZ B,et al.Measurement of intantaneous shaft speed by advanced vibration signal processing-application on wind turbine gearbox [J].Metrology and Measurement Systems,2011,18(4):701-711.

[7]江洪,徐建锋,赖泽豪,等.减速器振动对纯电动汽车车内噪声的影响[J].机械设计与制造,2015(1):48-51.

[8]凌天谋.基于Romax的电动汽车减速箱设计分析[J].机械工程师,2015(1):106-108.

[9]陈福忠,项昌乐,刘辉.流固耦合作用下变速器箱体噪声辐射特性研究[J].噪声与振动控制,2010(4):6-9.

[10]江志祥,朱增宝,季军.基于UG与ADAMS的行星齿轮减速器动力学仿真分析[J].煤矿机械,2013,34(6):43-44.

[11]于国权.基于CATIA和ADAMS的减速器参数化设计及仿真[D].大连:大连理工大学,2006.

[12]边弘晔,李鹤,闻邦椿.Hypermesh有限元前处理关键技术研究[J].机床与液压,2008,36(4):160-164.

[13]凌桂龙,李战芬.ANSYS14.0从入门到精通[M].北京:清华大学出版社,2013.

[14]刘辉,潘宏侠.基于PolyMAX法的齿轮箱计算模态与实验模态对比分析[J].煤矿机械,2014,35(1):67-70.

[15]夏云凯,冯海星,马芳武,等.基于PolyMAX 的声固耦合模态试验研究[J].振动与冲击,2013,32(3):158-163.

[16]李增刚,詹福良.Virtual.Lab Acoustics声学仿真计算高级应用实例[M].北京:国防工业出版社,2010.

[17]LMS International.SYSNOISE Rev5.6 users manual [M].Belgium,Leaven:[ s.n.],2003.

[18]高亮亮.汽车内低频噪声声固耦合及面板声学贡献量分析[D].沈阳:东北大学,2012.

[19]丁健.齿轮箱的减振降噪优化设计方法研究[D].大连:大连理工大学,2012.

[20]李志远,陈慧,陈品,等.大型设备的声功率级声强测试方法[J]. 振动、测试与诊断,2013(2):311-314.

[21]徐中明,贺岩松,王朝国,等.声强测量技术在摩托车噪声控制中的应用[J].汽车工程,1998,20(1):57- 60.

[22]蒋孝煜,连小珉.声强技术及其在汽车工程中的应用[M].北京:清华大学出版社,2001:50-53.

[23]郝志勇,韩军,毕凤荣.一种中型乘用汽车表面噪声的声强测试分析[J].汽车工程,2003,25(4):392-395.

(责任编辑刘舸)

Vibration Characteristics Analysis and Noise Radiation Forecast

for Electric Vehicle’s Reducer

JIANG Hong,DIAO Huai-wei,CAO Wei,XU Jian-feng

(School of Mechanical Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract:In order to research the vibration and noise of reducer case of an electric vehicle under the condition of high speed and high load, the multi-body dynamics model of the gear system was established, and the excitation forces of the bearing was obtained by the dynamic simulation. The finite element model(FEM) of reducer case was created to calculate theoretical model and the modal analysis was conducted based on it. And the modal test was carried out to compare the theoretical model with the experimental mode, the rationality of the model was verified. The harmonic response analysis was conducted by using the results of the dynamic simulation as the load excitation. Besides the acoustic boundary element model(BEM) of the reducer case was created and the displacements of all nodes from vibration analysis were used as boundary condition to forecast the noise radiation. On the other hand, acoustic contribution of each panel was also analyzed. The research found that there is a greater vibration accompanied with strong noise radiation at 1 000 Hz under the condition of high speed and high load. And the output sides of case and input side of upper case had the larger contribution to the sound filed.

Key words:reducer case; noise radiation; finite element model; boundary element model

文章编号:1674-8425(2016)01-0007-08

中图分类号:U469.72; TH16

文献标识码:A

doi:10.3969/j.issn.1674-8425(z).2016.01.002

作者简介:江洪(1963—),女,教授,主要从事汽车工程和CAD/CAE/CAM方面研究。

基金项目:国家自然科学基金青年基金资助项目(51305111)

收稿日期:2015-08-22