基于虚拟加工的主轴跳动对表面粗糙度的作用规律分析

2016-02-26翟江涛

黄 强,王 利,翟江涛

(重庆理工大学, 重庆 400054)

引用格式:黄强,王利,翟江涛.基于虚拟加工的主轴跳动对表面粗糙度的作用规律分析[J].重庆理工大学学报(自然科学版),2016(1):20-25.

Citation format:HUANG Qiang, WANG Li, ZHAI Jiang-tao.Rule Analysis of Spindle Runout Effected on Surface Roughness Based Virtual Processing[J].Journal of Chongqing University of Technology(Natural Science),2016(1):20-25.

基于虚拟加工的主轴跳动对表面粗糙度的作用规律分析

黄强,王利,翟江涛

(重庆理工大学, 重庆400054)

摘要:机床主轴的跳动误差是影响工件表面加工质量的重要因素,但其作用规律尚未被掌握。以车削外圆表面为例,提出了一种基于虚拟工件表面的粗糙度预测分析方法。首先,建立刀具模型和主轴跳动的数学模型,利用Matlab的计算与绘图功能,得到在这2个因素作用下的虚拟工件表面;然后,利用高斯滤波原理对工件表面轮廓进行处理并得到粗糙度评定基准;最后,完成对表面粗糙度的数字化预测。采用这种方法,可以定量分析主轴跳动对表面粗糙度的作用规律。

关键词:径向跳动;虚拟加工表面;表面粗糙度;预测分析;高斯滤波

零件的表面粗糙度对产品的工作性能及可靠性等有着直接的影响。随着工业技术的不断发展,对加工精度及表面质量提出了更高的要求,相关研究工作也在不断深入。目前,虚拟制造已成为现代制造技术的前沿领域[1]。天津大学等国内高校通过模拟数控加工仿真工件表面的形貌,开发了仿真平台模拟整个加工过程,并利用回归分析法预测了工件表面粗糙度[2-4]。在国外,也有学者通过回归分析、正交实验等数学方法和提取工件表面轮廓信息仿真表面形貌,建立工件表面粗糙度的预测模型,并达到了很好的预测精度[5-9]。表面粗糙度最常用的评定指标为表面轮廓的算术平均偏差,其表面轮廓中线的提取一般采用国际标准ISO16610[10]中推荐的高斯滤波原理。华中科技大学、哈尔滨理工大学等高校对高斯滤波原理在提取表面轮廓评定基准线的应用性及适用性方面进行了深入研究,为表面粗糙度的测量与评定提供了重要的理论支持[11-12]。研究并掌握表面粗糙度的影响因素及其作用规律是合理控制表面粗糙度的重要基础。目前,对表面粗糙度的影响因素及其作用规律的量化分析仍主要依靠理论粗糙度公式,其包含的影响因素并未覆盖主轴径向跳动、进给运动误差以及振动等重要因素。本文以探索机床主轴径向跳动对表面粗糙度的影响规律为目标,研究其建模与分析方法。

1表面粗糙度及其影响因素

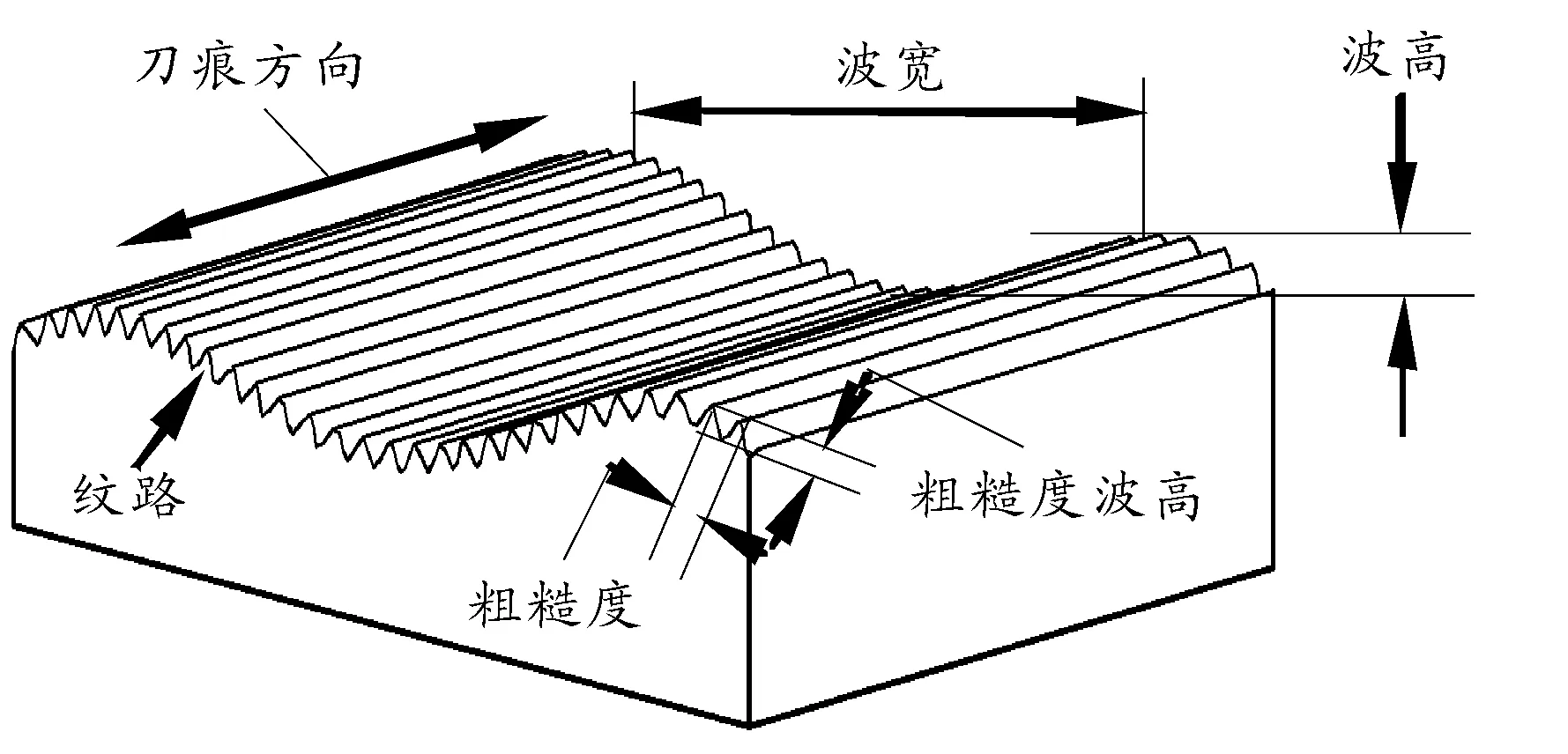

如图1所示,工件表面的形貌按照其波动频率可分为3个层次。低频的是表面的形状误差(图中未显示),中频的称之为波度,而表面粗糙度为高频成分,指加工表面具有的较小间距和微小峰谷的不平度,属于微观几何形状误差。表面粗糙度越小,则表面越光滑。表面粗糙度的影响因素众多,至今没有十分准确的分类描述。总体上看,工件的表面粗糙度取决于其加工工艺系统(工件本身、机床、夹具、刀具),工艺参数(切削用量),切削液以及加工环境。例如刀具角度与进给量、加工过程中刀具与零件表面间的摩擦情况、切屑分离时表面层金属的塑性变形、工艺系统振动及环境振动等。

图1 表面粗糙度示意图

在上述影响因素中,目前只有刀具主副偏角(或刀尖半径)、进给量与理论表面粗糙度的关系能够量化表述,如图2所示,其中o表示刀尖圆弧的圆心。在理想切削加工中,理论残留高度Rmax可由式(1)计算。

(1)

式中:r表示刀尖圆弧半径;f表示切削进给量。

式(1)又称为理论粗糙度,而工件表面的实际粗糙度是在该理论粗糙度上叠加其他因素的作用而得到的。基于这一技术原则,本文研究机床主轴的径向跳动对工件表面的影响程度,着重探索其建模与分析方法。

图2 刀尖圆弧切削示意图

2基于虚拟工件表面的粗糙度预测模型

2.1建立理想的虚拟工件表面

虚拟加工技术的产生和发展为研究表面粗糙度提供了新的技术途径。利用虚拟加工,可以清晰描述工件表面的形成过程及结果(虚拟工件表面)。根据图2所示要素之间的相对几何位姿及运动关系,可得到车削圆柱表面的数学仿真模型。图3、4是理想状况下的车削虚拟工件表面。基本参数如下:刀具的进给量为0.1 mm/r;刀尖圆弧半径为0.1 mm;主轴转速为600 r/min;背吃刀量为0.03 mm。

图3 理想的虚拟车削圆柱表面外观

图4 刀尖具圆弧半径在工件表面的

2.2建立带误差的虚拟工件表面

2.2.1机床主轴回转误差建模

机床主轴的回转精度是机床的一项重要精度指标。如图5所示,车床主轴的回转误差主要包括主轴的径向跳动误差、轴向窜动误差和主轴角度摆动误差。在加工零件时,由于主轴的旋转运动,在零件的径向上会产生径向跳动误差,同时,在X轴和Y轴上会产生一定的角度摆动,在Z轴方向上会产生轴向的窜动误差。

图5 主轴回转误差示意图

加工中,工艺系统的相对位姿、运动及其误差可利用齐次坐标变换表示[13]。在坐标系的变换过程中,沿X,Y,Z轴的平移量设置为Δx(t),Δy(t),Δz(t);绕X,Y,Z轴的转动量设置为Δα(t),Δβ(t),Δγ(t);ω表示主轴转速;t表示主轴转动时间;取运算符s代表sin,c代表cos;Tt表示纯径向跳动误差矩阵;Tc表示纯轴向窜动误差矩阵;Tb表示纯角度摆动矩阵。具体表示如下:

1) 主轴纯径向跳动的姿态矩阵:

(2)

2) 主轴纯轴向窜动的姿态矩阵:

(3)

3) 主轴纯角度摆动的姿态矩阵:

(4)

2.2.2建立带误差的虚拟工件表面

在现实的切削加工中,机床的误差、变化的切削条件、机床的振动等都会影响工件的表面粗糙度。因此,残留在工件表面的不仅是刀具轨迹留下的理论残留高度,还有其他误差因素导致的工件表面形貌的变化。在车削加工中,机床主轴的转动直接带动工件旋转,在其他切削条件不变的情况下,主轴的3项回转误差直接影响着工件的表面粗糙度。本文着重探索粗糙度建模与分析的技术路线,故后续论述中均只考虑主轴径向跳动的影响,即工件的表面粗糙度为加工表面理论残留面积高度Rmax和机床主轴径向跳动误差Tt的叠加效果。将理想车削模型与式(2)所示的主轴回转误差矩阵相结合,利用Matlab计算和仿真出带误差的虚拟工件表面,如图6、7所示。

图6 带误差的虚拟车削圆柱面表面外观

图7 带误差的工件表面残留高度局部放大图

3虚拟加工表面的粗糙度预测方法

通过建模与仿真,刀具几何参数、切削用量以及主轴径向跳动对工件表面的影响均体现在图6、7所示的虚拟工件表面中。在该表面上提取需要的表面轮廓数据,即可进行虚拟表面的粗糙度预测与评定。

3.1表面轮廓的数字化滤波及中线提取

表面粗糙度的评定需要按定义提取轮廓中线。该项工作的第1步是通过滤波方式去除检测数据中的中低频成分(形状误差和波度)。本文利用高斯滤波器[10]建立表面轮廓中线,滤波算法如下:

(5)

(6)

式中:h(x)表示高斯滤波器的权函数;h(λ)表示其频率响应函数;λ表示波长;λc表示高斯滤波器的截止波长;α表示常数。高斯滤波器是一种具有线性相位的滤波器,当且仅当λ=λc时,其幅频特性为50%,即滤波在截止波长处的通过率。因此,由式(6)可得α≈0.469 7。

表面粗糙度的评定基准线ω(x)可以表示为[14-15]:

(7)

(8)

式中:z(λ)是表面原始轮廓;r(x)表示粗糙度轮廓。

在实际测量或者软件仿真过程中,其数据来自有限区域内的离散点。将式(7)进行离散化得:

(9)

(10)

式中:i=m,…,n-m;Zi-k=Z[(i-k)Δx]表示离散的数据点;hk为高斯滤波器的权函数的离散表示;m表示高斯函数的宽度;Δx表示数据点之间的间隔。

3.2去除边界效应

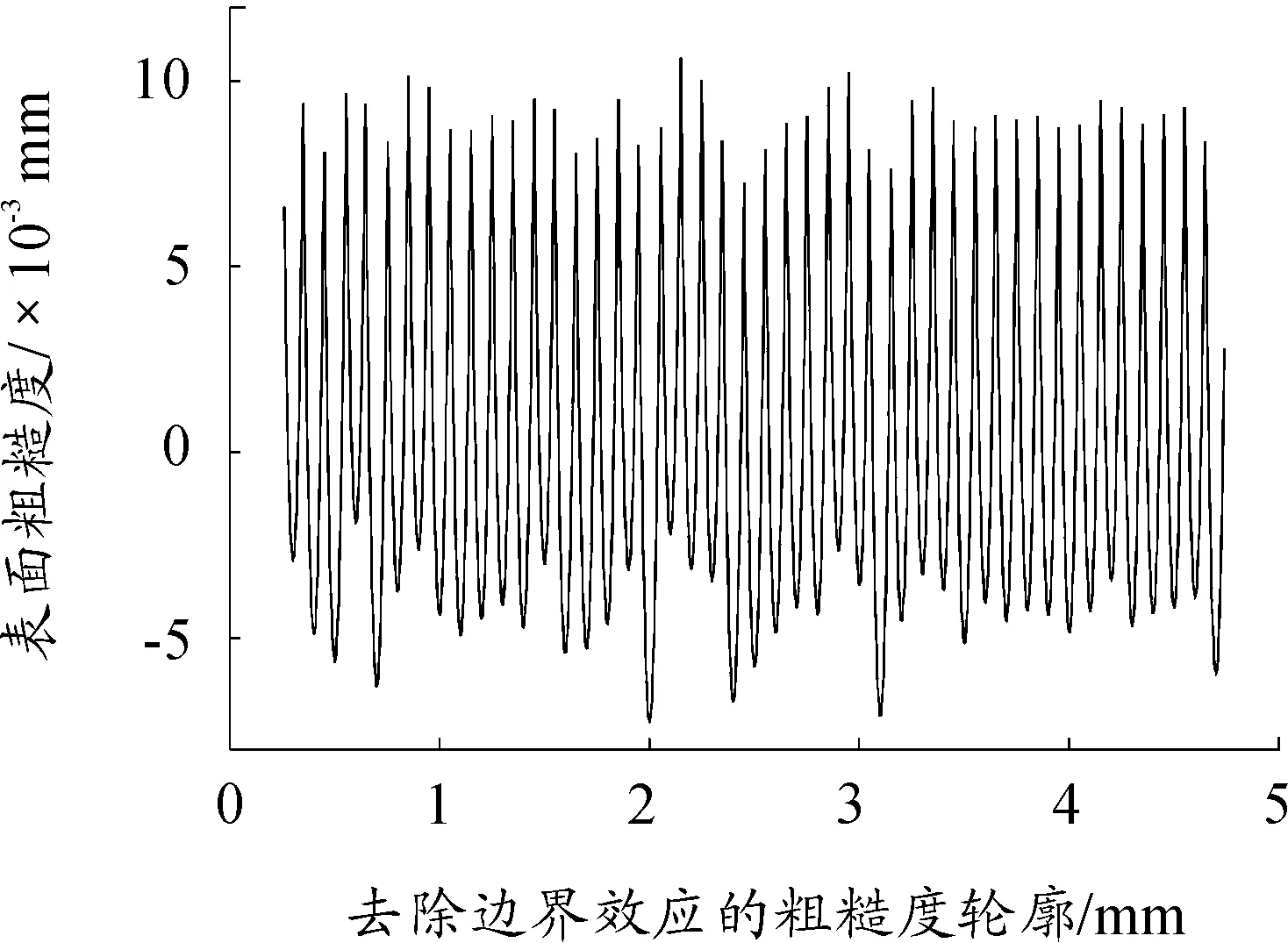

在Matlab中编程实现轮廓中线的提取时,首先提取带误差的虚拟工件表面轮廓,并选取截止波长为0.8 mm;再根据高斯滤波器的定义,即式(7)~(9)得到实际表面轮廓及中线和粗糙度轮廓,如图8、9所示。

图8 工件的虚拟表面轮廓及中线

图9 工件表面的粗糙度轮廓

在应用高斯滤波器时,采用离散的卷积或者是离散的傅里叶变换得到滤波中线,在其算法的实现过程中,会出现边缘数据的失真。从图8、9中可以看出:工件轮廓、中线和粗糙度轮廓的边界都存在边界效应,需要在首尾边界处各去除一定长度的边界数据之后才能对表面轮廓进行粗糙度的数字化预测。将边界数据剔除之后得到的表面实际轮廓及中线和粗糙度轮廓如图10、11所示。

图10 去除边界效应的工件表面及基准

图11 去除边界效应的粗糙度轮廓

3.3表面粗糙度的评定

表面轮廓数据通过高斯滤波、中线提取及边界数据剔除后,即可由定义对表面粗糙度进行评定与预测:

(11)

或者近似为

(12)

式中:lr是工件表面粗糙度轮廓的取样长度;Z(x)是取样长度内的纵坐标。

4主轴径向跳动对表面粗糙度的作用规律分析

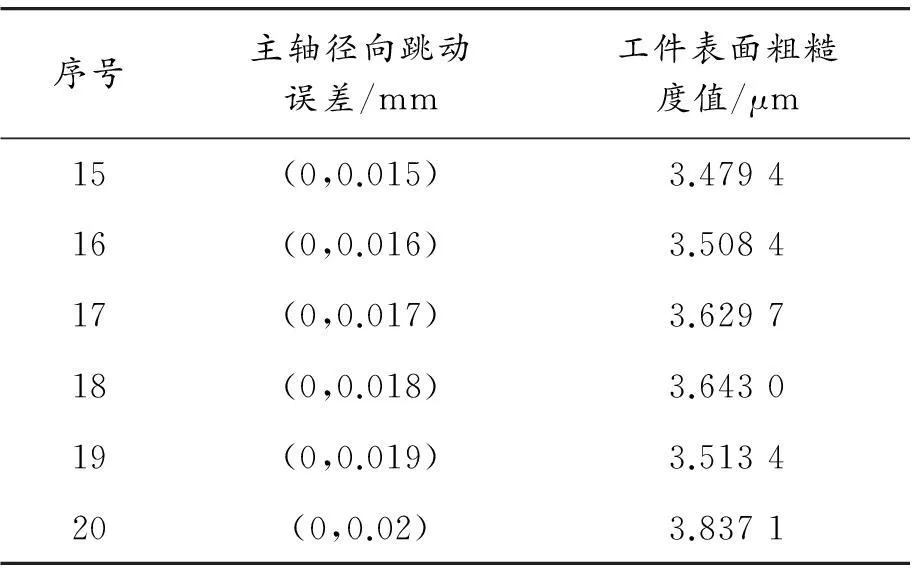

上述的建模与分析方法为研究表面粗糙度影响因素的作用规律提供了基础。表1设计了20组不同的主轴径向跳动范围及其通过数字化预测得到的工件表面粗糙度值。其中,车削外圆的加工条件设置如下:进给量为0.1 mm/r,刀尖圆弧半径为0.1 mm,主轴转速为600 r/min,背吃刀量为0.03 mm。主轴径向跳动的作用规律如图12所示。

表1 不同主轴径向跳动误差对应的

续表

序号主轴径向跳动误差/mm工件表面粗糙度值/μm15(0,0.015)3.479416(0,0.016)3.508417(0,0.017)3.629718(0,0.018)3.643019(0,0.019)3.513420(0,0.02)3.8371

图12 主轴径向跳动误差对工件表面

分析结果显示:加工表面的粗糙度受机床主轴径向跳动的影响,主轴径向跳动误差越大,工件表面粗糙度值越大,两者之间呈非线性关系。利用两者之间的量化对应关系,可以为表面粗糙度的控制,尤其是主轴径向跳动的设计控制提供依据。

5结论

1) 通过零件表面成形原理的数字化建模,可以得到带误差的虚拟工件表面,并进行表面粗糙度的检测和评定,为表面粗糙度影响因素的定量研究提供了基础。

2) 机床主轴径向跳动误差越大,工件表面的粗糙度越大,两者之间呈非线性关系。利用两者之间的量化对应关系,可以为表面粗糙度的控制,尤其是主轴径向跳动的设计控制提供依据。

参考文献:

[1]杨国哲,王伟,巩亚东,等.关于虚拟车削加工中的粗糙度预测的研究[J].组合机床与自动化加工技术,2004,01(3):11-13.

[2]王洪祥,李旦,董申.超精密车削表面租糙度预测模型的建立[J].高技术通讯,2003,5(15):77-81.

[3]范胜波.虚拟数控车削加工质量预测系统的研究[D].天津:天津大学,2005.

[4]张雪莲,潘铁强,汪建平,等.虚拟数控车削加工过程仿真与表面粗糙度预测[J].组合机床与自动化加工技术,2009,6(4):82-83.

[5]MITAL A,MEHTA M.Surface finish prediction models for fine turning[J].The International Journal Of Production Research,1988,26(12):1861-1876.

[6]ELBARADIE M A.Computer aided analysis of a surface roughness model for turning[J].Journal of Materials Processing Technology,1991,26(2):207-216.

[7]JACK C X,WANG X.Development of Empirical Models for Surface Roughness Prediction in Finish Turning[J].International Journal of Advanced Manufacture Technology,2002,256(34):348-356.

[8]PATRIKAR R M.Modeling and simulation of surface roughness[J].Applied Surface Science,2004,228(1):213-220.

[9]CHENG J,GONG Y,WANG J.Modeling and evaluating of surface roughness prediction in micro-grinding on soda-lime glass considering tool characterization[J].Chinese Journal of Mechanical Engineering,2013,26(6):1091-1100.

[10]ISO16610—2006.Geometrical product specifications(GPS)-Filtration-Part1:Overview and basic concept[S].

[11]曾文涵,谢铁邦,蒋向前,等.表面粗糙度的稳健提取方法研究[J].中国机械工程,2004,15(2):35-38.

[12]许景波,袁怡宝,崔晓萌,等.表面测量中高斯滤波中线的有理逼近实现[J].吉林大学学报(工学版),2014,44(5):1347-1352.

[13]魏坤.机床主轴回转精度的数字化建模与分析方法[D].重庆:重庆理工大学,2013.

[14]唐焱,刘栋,侯原亮,等.基于Matlab GUI的表面粗糙度评定算法的实现[J].机械设计与研究,2012,28(5):52-55.

[15]徐卫东,任小洪,周天鹏,等.基于 Matlab-GUI 数控机床热误差补偿的仿真系统[J].重庆理工大学学报(自然科学版),2011,25(3):39-42.

(责任编辑陈艳)

Rule Analysis of Spindle Runout Effected on Surface Roughness

Based Virtual Processing

HUANG Qiang, WANG Li, ZHAI Jiang-tao

(Chongqing University of Technology, Chongqing 400054, China)

Abstract:The spindle runout is an significant factor affecting the surface quality of workpiece, but its action rule has not been mastered now. Taking the turning cylinder surface as an example, an forecast analysis way of surface roughness based on the virtual workpiece surface was proposed. The mathematical model included tool and spindle runout was established at the first. Using the calculating and plotting of MATLAB, the virtual surface affected by this two factors was built. Using the Gauss filter principle to deal with this surface, and the evaluation criteria of surface roughness was obtained. At last, the digital prediction of surface roughness was achieved. By this method, the quantitative rule of the spindle runout affecting surface roughness may be analyzed.

Key words:runout; virtual processing surface; surface roughness; prediction analysis; Gauss filter

文章编号:1674-8425(2016)01-0020-06

中图分类号:TG506.1

文献标识码:A

doi:10.3969/j.issn.1674-8425(z).2016.01.004

作者简介:黄强(1966—),男,河南人,教授,主要从事机械制造装备、数字化设计与制造研究。

基金项目:国家自然科学基金资助项目(51075419)

收稿日期:2015-10-15