大型船用合金钢中间轴制造工艺研究

2016-02-21刘继红

白 晶 刘继红

(石钢京诚装备技术有限公司)

大型船用合金钢中间轴制造工艺研究

白 晶 刘继红

(石钢京诚装备技术有限公司)

根据船用合金钢中间轴的技术要求,通过对成分设计,冶炼、锻造、热处理各个环节的严格管控,最终试制成功了在性能,金相组织方面都满足要求的合金钢中间轴并实现了批量生产。

船用合金钢中间轴 锻件 工艺研究

0 前言

船用轴锻件是船舶的重要部件,在船舶制造中占有重要地位[1]。随着船舶的大型化发展,其配套的中间轴、螺旋桨轴等尺寸也向超长超重发展[2],在成分方面不再是单一的碳锰钢,而是向合金钢方向发展,这对制造技术提出了更高的要求。近期,我公司生产试制的合金钢中间轴长约11 m,法兰与轴身截面差大,技术要求高,本文通过对中间轴的工艺研究,最终试制成功,获得了满足认证要求的性能指标,为公司一次性通过5家船级社认证打下了坚实的基础。

1 合金钢中间轴的技术要求

1.1 化学成分

表1 船级社要求的化学成分 质量分数 / wt%

1.2 力学性能

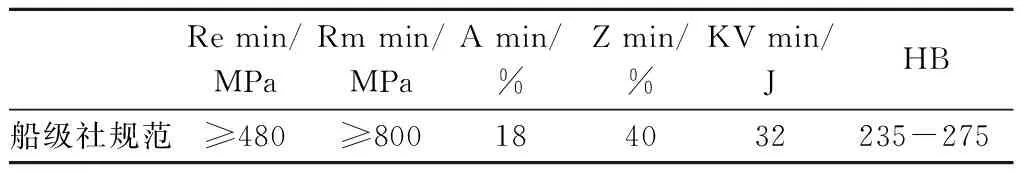

表2 船级社要求的力学性能指标

2 试制工艺

2.1 冶炼

采用转炉冶炼(BOF)、炉外精炼(LF)、真空脱气(VD)和真空浇注(VC)工艺生产钢锭。由于该锻件为船用锻件,对质量要求严格,对炼钢的化学成分控制及纯净度要求严格,成分配比难,冶炼难度大。配料时配优质废钢、料头、生铁,严禁混入杂质。浇注时严格控制注温注速,确保散流良好。严控有害元素含量,最终产品分析P含量为0.010%,S含量为0.003%,完全满足合同技术要求。

2.2 锻造

钢锭脱模后热送至锻造厂,选择合理的钢锭加热速度,同时应该注意钢锭各部分受热充分、均匀,以降低金属的变形抗力,为锻造变形做充分的准备。采用墩粗和拔长工艺三火次出成品,最后一火严控锻比及终锻温度,避免晶粒粗大问题出现,总锻比为4.4。在执行锻造工艺过程中对装炉温度、加热温度、加热速度、保温时间、炉气气氛等作了较严格的限制,同时,在锻造工艺上对锻件的变形程度、变形温度等都作了定量要求,最终锻出了合格成品。

2.3 锻后热处理

锻后热处理的主要目的是消除内应力,防止白点和氢脆,调整和改善大型锻件在高温锻造过程中所形成的过热和粗大组织,为最终热处理做好准备。我公司采用双真空熔炼,钢中的含氢量已得到了有效的控制。因此,锻后热处理的主要目的已由过去的去氢、防止白点转变为调整组织、细化晶粒,为调质热处理及超声波探伤做准备。

由于锻后锻件表面温度还在750 ℃以上.心部温度也在1 000 ℃左右,所以,锻件空冷至400 ℃~450 ℃左右保温,加快组织转变。再通过较长时间的保温,在减少内外温差和改善内外组织均匀化的同时.使奥氏体组织转变更为充分,获得更稳定、更均匀的转变组织,为随后的正火作好组织准备。

2.4 调质热处理

为了保证炉温均匀性,将中间轴置于电炉执行工艺。装炉时使中间轴的法兰远离台车面,将工件垫平垫实,严防变形。确保锻件各部分均匀加热,提高了锻件加热质量,杜绝了法兰局部过烧、变形等现象的出现。

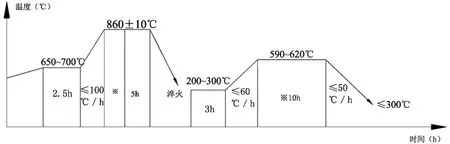

调质工艺如图1所示。为节约成本和从环境保护的角度出发,选择双介质(水、空交替)淬火代替传统的油淬。为了降低内应力规避开裂风险,本文采用空气预冷和水空交替的冷却方式来保障工件冷却后的性能要求并防止开裂。

图1 调质热处理工艺

空气预冷:工件加热出炉后不直接去淬火而是吊在空气中预冷,目的是使工件在高温奥氏体稳定区缓慢冷却,减少热应力,减少冷却过程中截面上的温度差,减少工件的蓄热量,为增加之后快冷阶段的冷却速率提供了条件,还可以有效的避免工件开裂。这个阶段要保证空冷的时间足够长而又不至于使工件在整个冷却过程中出现性能较差的铁素体、珠光体组织。

双介质淬火冷却:由于中间轴的轴身和法兰的截面差较大,直接水浸淬火易产生裂纹,采用“空冷+水冷+空冷+水冷+空冷”的双介质多循环淬火冷却方式不但力学性能满足要求,而且也避免了开裂产生。

3 研制结果

3.1 化学成分

合金钢材料的熔炼分析结果见表3。

表3 熔炼分析结果 质量分数 /wt%

3.2 力学性能

力学性能检测结果见表4。

表4 力学性能检测结果

3.3 金相组织

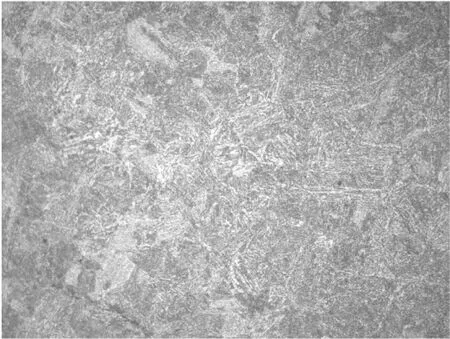

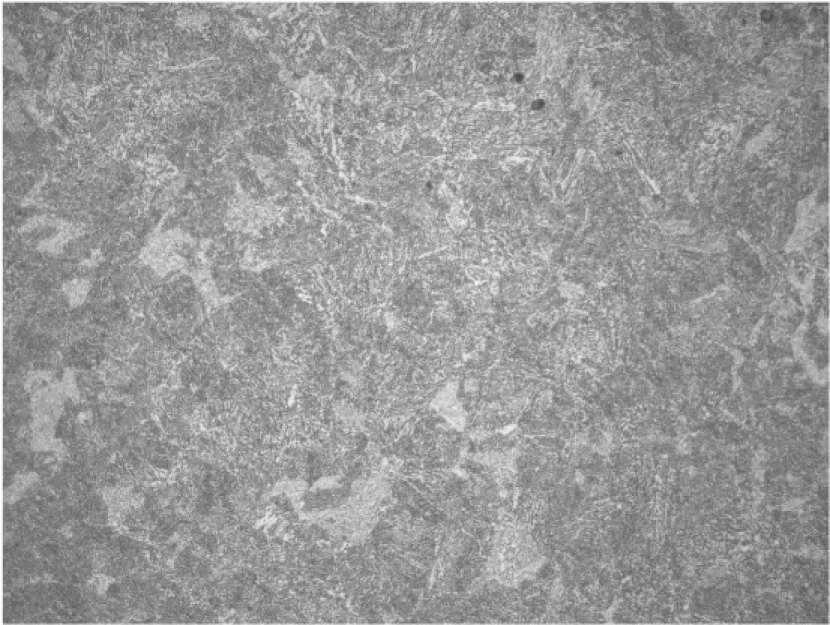

晶粒度为6.5~7级,显微组织是回火索氏体十贝氏体+极少量铁素体,如图2,图3所示。

图2 水口组织

4 结果分析

(1)图纸和船规中并未对化学成分做具体要求,需要结合工厂的实际情况和工装辅具、节约成本等方面设计符合我公司的钢锭成分。为保证力学性能符合技术要求,通过设计化学成分配比见表3,从冶炼上严格控制成分,并在双真空下保证氢、氧及其它杂质元素的控制。采取措施及时高效的快速脱氧、脱硫,为获得良好的

图3 冒口组织

综合力学性能提供有利保证。

(2)采用合理压实方法保证探伤要求,同时保证钢锭头部和尾部有足够的切除量。成形火次留有足够锻比,合理控制加热温度及保温时间。严格把控终锻温度,防止晶粒粗大和混晶对下序造成的影响。

(3)由于本次试制产品为为中碳合金钢,且法兰与轴身尺寸相差大,用完全水浸的淬火工艺有很大的淬裂风险,如果采用油淬其生产成本增加很多,本试制工艺中采用了水空双介质淬火的方式,在淬火后立即回火,防止终冷温度低产生裂纹。通过在热处理各个环节的控制在满足性能的前提下,有效规避了淬裂风险,降低了成本。

5 结论

通过有效控制各个生产环节及优化热处理工艺,使得锻件的化学成分、金相组织及力学性能均满足船级社认证规范的要求。在此试制结果的基础之上,公司一次性通过了5家船级社船用合金钢锻件的生产认证许可。我公司研制开发的大型船用合金钢中间轴已开始批量化生产,质量得到用户的一致认可。

[1] 贺欢,王浩强,张苏星等.船用轴锻件低温冲击韧性研究[J]. 大型铸锻件,2014(5):34-35

[2] 孙兴邦,孙银海,王松林等.船用大锻件的热处理[M].第二版,北京:国防工业出版社.1987:4.

RESEARCH ON MANUFACTURING PROCESS OF LARGE MARINE ALLOY INTERMEDIATE SHAFTING

Bai Jing Liu Jihong

(ShiGang JingCheng Development and Equipment Manufacturing Co.,Ltd)

According to technical requirements of marine alloy intermediate shafting, through strengthen process quality control of chemical composition, smelting process, forging process and heat treatment process, the marine alloy intermediate shafting is produced successfully. The mechanical property and metallographic structure meet the technical requirements.

marine alloy intermediate shafting forging process research

�工程师,辽宁.营口(115005),石钢京诚装备技术有限公司;

2016—7—8