热连轧连铸坯装炉温度研究

2016-02-21徐夏冰董尉民王超海

徐夏冰 董尉民 王超海

(安阳钢铁股份有限公司)

热连轧连铸坯装炉温度研究

徐夏冰 董尉民 王超海

(安阳钢铁股份有限公司)

提高连铸坯热装炉温度可以显著降低成本,创造良好的经济效益,限制热装炉温度的主要因素为析出的氮化铝在加热过程中造成的连铸坯表面裂纹。通过分析氮化铝在连铸坯冷却过程中析出行为和钛元素的影响,确定了连铸坯的装炉温度原则。

连铸坯 热装 热送裂纹 氮化铝 氮化钛

0 前言

连铸坯热送热装工艺充分利用了连铸坯的显热,提高入炉铸坯温度减少了加热时间,从而节省了燃料的消耗,连铸坯热送热装工艺还能缩短产品的生产周期还能改善产品质量,提高金属收得率,降低坯库库存从而降低资金占用,显示出了巨大的优越性。因此,在工艺和技术条件允许的情况下,尽可能提高装炉温度是十分必要的,将极大地降低生产成本。但是在实际生产过程中,连铸坯热装还存在一些限制因素,需要加以研究。

1 装炉方式

目前世界上连铸坯主要热送热装和直接轧制方式见表1。

表1 连铸坯热送热装和直接轧制方式

实践表明,铸坯入炉温度每提高100 ℃,可降低燃料消耗6%左右。为了实现良好的经济效益,应该尽量缩短连铸坯入炉所需的时间,以提高铸坯入炉温度,最好可以直装入炉。国内热连轧生产线绝大多数铸机-加热炉界面的辊道并无保温补热装置,无法做到让连铸坯在A3温度以上装炉轧制。因此,所做的工作主要是提高连铸坯直接热装轧制的比例,尽可能缩短连铸坯等待时间。

2 发现的问题和原因分析

直接热装过程中发现的最大的问题是,某些铝镇静钢会产生严重的表面裂纹。热装裂纹的一种形态如图1所示。

图1 热装裂纹示例

铸坯热送裂纹产生的原因是奥氏体晶界析出的链状分布的AlN,造成晶界结合力减弱。在铸坯温度降到Ar3时,发生γ→α相变,铁素体中N溶解度突然降低,使AlN等碳氮化物大量析出到晶界,当连铸坯在奥氏体分解温度Ar1以上热装轧制时,AlN难以聚合与溶解,与铜、钒、铌等晶界弱化元素的作用相叠加,降低了奥氏体的热塑性,极易产生热送裂纹。

铸坯温度降到Ar1以下时,铸坯发生了奥氏体向铁素体和珠光体的转变,晶粒变得细小,铸坯加热到轧制温度时重新转化为奥氏体,这时的奥氏体不仅晶粒度和热送有很大的不同,已经析出的AlN的大部分或部分回溶回奥氏体晶粒中,不再对铸坯的热塑性产生明显的影响。不同热履历中奥氏体的相变过程和AlN的析出情况如图2所示。

3 不同钢种入炉温度研究

通过研究热送表面裂纹的发生机理,应该针对不同的钢种,确定不同的装炉温度。

图2 不同热履历中奥氏体相变过程和AlN的分布情况

3.1 Al的影响

热送表面裂纹主要与奥氏体相变过程中AlN的析出行为有关,所以一般情况下,非铝镇静钢并无入炉温度要求,实际生产中也未发现热送裂纹。

3.2 Ar1的影响

SPHC铸坯尺寸210 mm×1 260 mm,SPHC的冶炼化学成分见表2。该钢种在缓冷条件下的Ar1=780 ℃,Ar3=910 ℃。

表2 SPHC的冶炼化学成分 w%

直装实验选取14块板坯,进行批量轧制试验。直装试验板坯最高装炉温度位于尾部宽度方向中心部位,SPHC铸坯装炉温度如图3所示。

图3 SPHC铸坯装炉温度

实验发现,由于SPHC的Ar1高达780 ℃,直装板坯的表面中心最高温度均低于SPHC的Ar1温度,采用连铸坯直接热装轧制的方式,热送连铸坯的相变过程与连铸坯冷装轧制并无本质区别,没有产生表面裂纹现象。这主要是因为钢中的其他元素会影响Ar1温度,如锰和镍使Ar1降低,钒、铝、钼、钨等则使其升高,不同钢种的Ar1应当查阅《钢的临界温度参数手册》或者通过实验确定。当装炉时铸坯表面中心温度低于Ar1温度时,通常不会产生热送裂纹。

3.3 Ti的影响

510 L钢坯尺寸为210 mm×1 340 mm,510 L的冶炼化学成分见表3。该钢种在缓冷条件下Ar1=650 ℃,Ar3=810 ℃。

表3 510L的冶炼化学成成分 w%

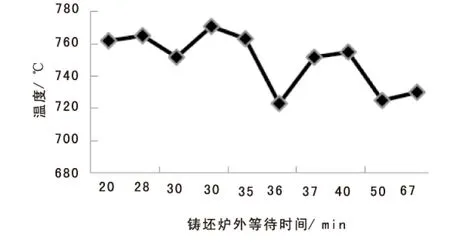

直装实验选取10块板坯,2块加热后剔除观察表面质量,其余8块进行批量轧制试验。直装试验板坯最高装炉温度位于尾部宽度方向中心部位,装炉温度如图4所示。

可以发现,510 L钢进行直装时,铸坯表面最高温度位于Ar1与 Ar3之间,但是加热后剔除的两块铸坯未发现表面裂纹,直接热装轧制的八个钢卷,也未发现与铸坯对应的裂纹缺陷。

510 L未出现热裂纹主要是是钛元素的影响。研究表明,当晶界质点粗大,呈稀疏分布时,板坯不易产生裂纹,当晶界质点细小,呈密实分布,铸坯的裂纹倾向增加。析出物尺寸越大,钢塑性越好[1]。

氮化物的尺寸与其生成温度有关。TIN在钢的凝固温度附近生成,因此尺寸较大,可达数百微米,AlN析出温度较低,颗粒通常很小,在数个纳米左右[2]。

图4 510 L铸坯装炉温度

由于Ti与N原子的亲和力比Al、Nb、V都要高,可在钢中加钛,固定N生成粗大的TiN质点,改善延性,避免铸坯表面热裂纹的产生。研究表明,当钢中[N]0.005%~0.010%,[Ti]不低于0.02%~0.025%时,可取得良好效果,考虑到目前炼钢通常能将[N]控制到[N]0.003%~0.004%以下,[Ti]含量高0.02%时一般不会出现热送表面裂纹[1]。

4 结论

1)国内的大部分连铸坯装炉温度都在A3以下,限制装炉温度的主要原因是铝镇静钢在两相区装钢产生热送裂纹;

2)铝镇静钢应在Ar1以下并尽量靠近Ar1的温度装炉;

3)[Ti]大于0.02%的钢种,一般不会产生热送裂纹。

[1] 蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010:221-227.

[2] 王新华.钢铁冶金-炼钢学[M].北京:高等教育出版社,2007:216.

RESEARCH ON THE TEMPERATURE OF CONTINUOUS CASTING SLAB IN HOT CHARGING PROCESS

Xu Xiabing Dong Weimin Wang Chaohai

(Anyang Iron and Steel stock Co.,Ltd)

Increasing the temperature of the hot charging Reheating furnaces can significantly reduce the cost and create a good economic benefit. The main factors that limit the hot charging temperature of Al-killed steel are the surface cracks caused by the precipitation of AlN in the heating process. According to the analysis of the precipitation behavior of AlN in continuous casting slabs and discussing the influence of Ti, determined the principle of the charging temperature.

continuous casting slab hot charging hot cracking AlN TiN

冰,助理工程师,河南.安阳(455004),安阳钢铁股份有限公司生产管理处;

2016—7—20