铜基体表面粗糙度对其铁接触诱发化学镀镍的影响

2016-02-15华世荣陈世荣胡青青谢金平范小玲

华世荣,陈世荣, *,胡青青,谢金平,范小玲

(1.广东工业大学轻工化工学院,广东 广州 510006;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

铜基体表面粗糙度对其铁接触诱发化学镀镍的影响

华世荣1,陈世荣1, *,胡青青1,谢金平2,范小玲2

(1.广东工业大学轻工化工学院,广东 广州 510006;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

借助扫描电镜(SEM)、能谱仪(EDS)、电化学工作站、X射线荧光测厚仪等设备,探究不同粗糙度铜基材上铁接触诱发化学镀镍过程中活性镍原子的形成、分布规律及其对镍层厚度和微观结构的影响。结果表明,随基体粗糙度降低,单位时间内形成的活性镍原子先增多后减少。活性镍原子在经800#砂纸打磨的铜基体表面(粗糙度为0.245 μm)的形成速率最快,并疏密相间地分布在整个平面。初期形成的活性镍原子越多,所得镀层就越厚。与相同条件下钯活化法化学镀镍层相比,铁接触诱发化学镀镍层更平整。

铜基材;化学镀镍;铁接触法;诱发;活性镍原子

First-author’s address:School of Chemical Engineering and Light Industry, Guangdong University of Technology, Guangzhou 51006, China

化学镀镍层具有较高的耐磨性和耐蚀性,同时兼有防腐和装饰的作用,故而在化工、石油和天然气、电子产业等领域有广泛的应用[1-2]。铁、钯等具有自催化活性的金属不用活化即可直接催化镍离子还原而获得镍镀层,对于铜、锰这些不具有自催化性能的金属就需要借助活化处理进行表面镀镍[3]。目前的活化方式主要有胶体钯活化法[4-5]、接触法[6]、光化学法[7]、涂膜法[8]等。其中胶体钯活化法应用较多,但该法消耗大量贵金属钯,使其成本居高不下。接触法的成本比胶体钯活化法低很多,近年来已被应用并得到逐步发展[9]。接触法是两种金属在溶液中接触或用外导线连接形成了原电池,催化金属释放的电子通过接触传递到基体金属上,使基体金属的电位迅速负移而实现镍离子自催化还原[10-11]。方景礼[12-13]研究了不同活性金属在HEDP体系化学镀镍液中的稳定电位,探究了接触法活化的电化学机理以及稳定电位与金属催化活性的关系,但尚未涉及触发过程中活性镍原子的形成过程和机理。化学镀镍层的性能与其微观结构间联系紧密,因此研究接触过程活性镍原子的形成十分必要。接触法化学镀镍时,基材的成分和表面粗糙度是影响活性镍原子形成和分布的主要原因。本文分别采用不同型号的砂纸打磨得到表面粗糙度不同的铜基材,采用铁触法诱发铜基材化学镀镍,研究了基体表面粗糙度对活化过程中活性镍原子形成和分布的影响,以及对镍层形貌的影响。

1 实验

1. 1 材料预处理

基体材料为20 mm × 20 mm的紫铜片,其预处理流程为:除油(体积分数为5%的IMT-8715除油剂,45 ~50 °C,5 min)→水洗→打磨(180#、800#、1200#、2000#、2500#砂纸)→水洗→微蚀(过硫酸钠80 ~ 120 g/L,硫酸35 mL/L,室温,0.5 min)→水洗。其中,IMT-8715除油剂由广东致卓精密金属科技有限公司提供,所用试剂均为化学纯,溶液均采用去离子水配制。采用兰泰SRT-6200粗测度仪测得180#、800#、1200#、2000#、2500#砂纸打磨后铜基材的粗糙度Ra分别为0.372、0.245、0.140、0.115和0.095 μm。

采用细铁丝作诱发金属,先用 800#砂纸打磨,再用质量分数为 5%的盐酸清洗,最后用去离子水超声清洗并烘干,备用。

1. 2 化学镀镍

将铁丝和紫铜片直接接触后同时置于化学镀镍液中,接触一定时间(与传统钯活化法对应,将该时间定义为活化时间)后迅速抽出铁丝,继续化学镀镍。从抽出铁丝起至化学镀结束经历的时间称为施镀时间。

镀液配方和工艺为:HN-MPA 56 mL/L,HN-MPB 200 mL/L,总镍6 g/L,pH 5.3,温度85 °C,装载量1.2 dm2/L。其中,HN-MPA为镍盐,HN-MPB兼具配位剂和还原剂的作用,均由广东致卓精密金属科技有限公司提供。

1. 3 性能检测

1. 3. 1 镀层形貌、元素含量及厚度

采用日本电子 JSM-6510型扫描电子显微镜(SEM)观察镀层的表面微观结构,英国牛津 X-ACT型能谱仪(EDS)测定镀层组成及进行面扫描,以分析镍原子在铜表面的分布,加速电压为20 kV。

1. 3. 2 镀层厚度

采用牛津CMI900型X射线荧光测厚仪测定镍层的厚度,每个试样随机测定3个不同位置,取平均值。

1. 3. 3 电化学性能测试

采用上海辰华 CHI760D电化学工作站测定镀液的电位-时间曲线,通过稳定电位判断触发起镀时间。采用三电极体系,工作电极为1 cm2的清洁紫铜片,辅助电极是铂电极,参比电极为饱和甘汞电极(SCE)。

2 结果与讨论

2. 1 铜基体粗糙度对活性镍原子形成的影响

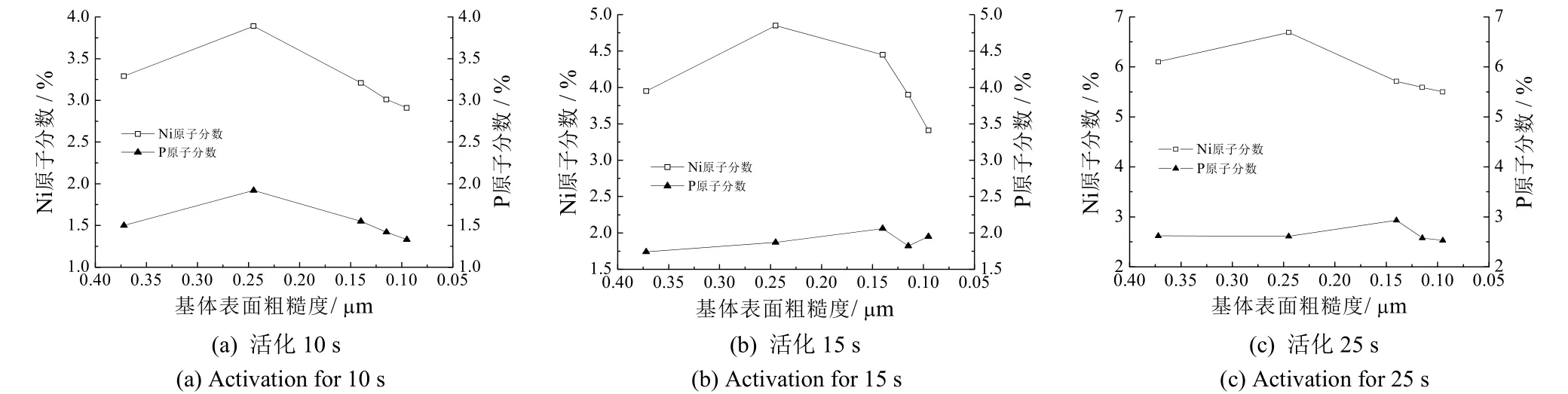

图1为不同粗糙度的铜片活化10、15和25 s后所得镀层中Ni的原子分数和P的原子分数。由图1可知,随着铜基体表面粗糙度的增大,镀层的镍原子分数呈先增后减的变化趋势。从图 1还可以看到,活化过程一直存在磷原子,这是因为接触法诱发化学镀镍在铁丝与铜基材置于化学镀镍液中的数毫秒至数十毫秒内即可诱发铜基材上的镍自催化化学镀镍,因此这里定义的活化时间实际上包含铁接触引发镍的沉积(最先仅仅发生镍的沉积)和后续镍原子自催化化学镀镍。铁接触和镍原子自催化形成的镍原子对于铜晶面来说,都属于铜晶面中的缺陷、棱、角、边充当了反应的活性位点。因此在铁触诱发期间形成的镍原子多数具有催化活性,可以认为是活性镍原子的形成速率随基体表面粗糙度减小而呈先增大后减小的变化趋势。综合分析活化10、15和25 s时的活性镍原子分数可知,采用800#砂纸打磨时基材表面形成的活性镍原子最多,由此可估计,采用800#砂纸打磨的基体表面活性镍原子的形成速率最快。

图1 表面粗糙度对铜基材上活性镍原子形成的影响Figure 1 Effect of surface roughness of copper substrate on formation of active nickel atoms

铁触法是铁与铜接触后形成微原电池,使铜获得一个较负的电位,当铜基材获得的电位负于镀液中镍磷合金的沉积电位时,镍原子将会析出,析出的镍原子达到一定覆盖率即可自催化后续镍原子的沉积[14]。经砂纸打磨的铜表面呈现峰谷相间的沟壑状,某些较尖端处会存在尖端效应,与平滑部位相比,尖端部位的电荷密度较大,尖端附近的电场也较强[15-16],在平滑区域还没达到沉积电位时,尖端部位就会因电荷堆积而先沉积析镍。不同目数金相砂纸打磨后的铜面尖端数量和尖端的尖锐度不同,最终导致了活性镍原子形成速率的差异。

2. 2 粗糙度对活性镍原子形成时间的影响

图2为采用铁接触诱发法对经不同砂纸打磨的铜基体采用铁接触法诱发化学镀镍的电位-时间曲线,电位负移至稳定电位-0.7 V左右时立即将铁丝抽出。从图2可以看出,当铜基材用180#和800#砂纸打磨时,铁触后电位立即达到了镍磷合金的稳定电位,电位变化处呈90°角;用2000#和2500#砂纸打磨时,虽然也在很短的时间内负移到稳定电位,但在电位变化处有一个呈弧状的缓冲区。这说明表面粗糙度较大的基材化学镀镍时能在更短时间内达到稳定电位,即活性镍原子的形成速率更快。铁丝在镀镍液中与铜基材接触后,电位将迅速由-0.2 V负移至-0.7 V左右的稳定电位。理论上而言,铜基材表面镍原子的覆盖率达到12%时,镍原子才能继续自催化化学镀镍(即达到稳定电位)[11]。但图1中的镍原子分数都小于该值,可能是统计方式、镍原子的多层分布和电子利用率的差异造成实际值低于理论计算值。

图2 不同型号砂纸打磨铜基材上活化过程的电位–时间曲线Figure 2 Potential vs. time curves for activation process on copper substrates polished by different types of sandpaper

2. 3 铜基材上活性镍原子的分布规律

图3是800#砂纸打磨后的铜基材在镀镍液中与铁接触不同时间所得表面层的镍原子分布。从图3可以看出,活化5 s后,整个铜基材表面都有镍原子析出,但分布不均匀;活化35 s后,基材表面仍然有一些较大的空白区域。铁接触诱发铜基材沉积一定活性镍原子后,铜表面形成的活性镍原子作为活性中心催化后续镍的沉积,不需要继续与铁接触。因此进一步猜测接触过程存在两种活性镍原子:一种是铁接触诱发产生,另一种是铁接触诱发所得活性镍原子催化还原镍离子所得,这也就造成了镍的密集和疏散分布。

图3 活化时间对镍原子分布的影响(×300)Figure 3 Effect of activation time on distribution of nickel atoms (×300)

2. 4 铜基体表面粗糙度对镍镀层厚度的影响

图4为铜基体表面粗糙度不同时,活化10 s后施镀30 min所得镍层的厚度。由图4可知,随着铜基体表面粗糙度的减小,镀层厚度呈现先增大后减小的趋势,与镍原子分数的变化趋势基本一致。在化学镀的初始阶段形成的活性镍原子会催化后续镍原子的沉积,其数量越多,在相同时间内所得镀层也就越厚。

2. 5 铁触法活化对镍层形貌的影响

分别采用传统离子钯活化法(浓硫酸5 mL/L,氯化钯7.5 mg/L,室温,2 min)和铁接触活化法得到的化学镀镍层的SEM照片见图5,镍层厚度分别为2.47 μm和2.59 μm。从图5可以看出,采用离子钯活化法所得镍层表面存在很多球状结瘤;采用铁触法所得镍层表面平整,只存在少数结瘤。离子钯活化法是沉积于铜表面的微量钯原子作为催化中心催化镍的沉积,镍不断沉积在钯原子周边,镀层由众多球状结瘤构成凹凸不平状,当镀层较薄时尤为明显。铁触法是利用电化学原理促成活性镍原子的形成,铜基材表面不含钯离子且具有自催化还原能力的镍原子分布更加均匀,这使表面各处的催化活性更加一致,最终导致所得镀层表面更加平整。

图4 铜基材表面粗糙度对镀镍层厚度的影响Figure 4 Effect of surface roughness of copper substrate on thickness of nickel coating

图5 不同活化方式获得的镍层表面形貌(×1 000)Figure 5 Surface morphologies of nickel coatings obtained by different activation methods (×1 000)

3 结论

(1) 基体的表面粗糙度对铁接触法活化过程中活性镍原子的形成有很大的影响。随着基体表面粗糙度的减小,活性镍原子数呈先增后减的变化趋势。采用800#金相砂纸打磨后铜的粗糙度为0.245 μm,镍原子在其表面的形成速率最快。

(2) 更大的粗糙度能缩短化学镀的触发时间,使化学镀能在更短的时间内达到稳定电位。

(3) 铁触法形成的活性镍原子在铜面呈现密集和疏散堆积分布。活性镍原子数直接影响最终所得化学镀镍层的厚度,其数目越大,在相同施镀时间内所得镀层就越厚。

(4) 与传统钯活化法相比,接触活化法能够获得表面更加平整的镀层。

[1] 郭海祥. 化学镀技术应用新进展[J]. 金属热处理, 2001 (1): 9-12.

[2] 陈曙光, 刘君武, 丁厚福. 化学镀的研究现状、应用及展望[J]. 安徽化工, 1999 (6): 23-25.

[3] 方景礼. 化学镀镍诱发过程的研究I: 金属催化活性的鉴别和反应机理[J]. 化学学报, 1983, 41 (2): 129-137.

[4] WANG C Y, ZHOU Y, ZHU Y R, et al. Synthesis and characterization of NiP-TiO2ultrafine composite particles [J]. Materials Science and Engineering: B, 2000, 77 (l): 135-137.

[5] RUDOLPH J Z, HAPPAUGE N Y. Novel precious metal sensitizing solutions: US3672938 [P]. 1972-06-27.

[6] FLIS J, DUQUETTE D J. Catalytic activity of iron, nickel, and nickel-phosphorus in electroless nickel plating [J]. Journal of the Electrochemical Society, 1984, 131 (1): 34-39.

[7] 吴隽贤. 激光镀技术[J]. 表面技术, 2000, 29 (5): 19-20.

[8] 姜晓霞, 沈伟. 化学镀理论及实践[M]. 北京: 国防工业出版社, 2000.

[9] 广东工业大学. 一种电引发化学镀的加成法制造印刷电路板的方法: 201010270391.0 [P]. 2010-12-22.

[10] 胡光辉. 化学镀镍中添加剂作用和活化过程的机理研究[D]. 厦门: 厦门大学, 2004.

[11] 王宝珏, 沈卓身, 胡茂圃, 等. 外电场对诱发化学镀镍过程的影响[J]. 中国有色金属学报, 1996, 6 (4): 33-36.

[12] 方景礼. 化学镀镍诱发过程的研究──金属催化活性的鉴别和反应机理[J]. 电子工艺技术, 1982 (12): 1-8.

[13] 方景礼. 化学镀镍诱发过程的研究II. 用电子能谱研究诱发过程[J]. 化学学报, 1983, 41 (6): 505-513.

[14] 胡茂圃, 王宝珏, 沈卓身, 等. 化学镀镍诱发过程催化活性的电化学本质[J]. 中国有色金属学报, 1998, 8 (4): 673-677.

[15] 岳晓萍, 邢怀民. 静电平衡状态下的尖端放电机理[J]. 新乡师范高等专科学校学报, 2001, 15 (2): 70-71.

[16] 张庆海, 武占成, 王庆国. 尖端放电辐射场仿真研究[J]. 军械工程学院学报, 2006, 18 (增刊): 25-28.

[ 编辑:周新莉 ]

Influence of surface roughness of copper substrate on its electroless nick plating pre-induced by iron contact

HUA Shi-rong, CHEN Shi-rong*, HU Qing-qing, XIE Jin-ping, FAN Xiao-ling

The formation and distribution of active nickel atoms on copper substrates with different surface roughness during electroless nickel plating induced by iron contract and the effect of active nickel atoms on thickness and microstructure of nickel coating were studied by using scanning electron microscope (SEM), energy-dispersive spectroscope (EDS), electrochemical workstation and X-ray fluorescence thickness tester. The results indicated that active nickel atoms formed per unit time increase firstly and then decrease with the decreasing of roughness of the substrate. The active nickel atoms are formed fastest on copper substrate polished using 800# sandpaper, which has a surface roughness of 0.245 μm, and distributed in a loose-to-compact way. The more active nickel atoms formed initially are, the thicker the nickel coating will be. Under the same electroless plating conditions, the iron contact-induced electroless nickel coating is smoother than the palladium-activated one.

copper substrate; electroless nickel plating; iron contact; induction; active nickel atom

TQ153.12

A

1004 - 227X (2016) 19 - 1011 - 04

2016-05-16

2016-09-16

华世荣(1992-),男,江西赣州人,在读硕士研究生,主要研究方向为无氰镀金工艺、电子产品表面涂覆层可靠性和ENIG工艺。

陈世荣,副教授,(E-mail) csrgdut@163.com。