TC4焊接接头的外物冲击损伤微观组织分析

2016-02-08纪朝辉许东成

纪朝辉,许东成,贾 鹏

(中国民航大学天津市民用航空器适航与维修重点实验室,天津 300300)

TC4焊接接头的外物冲击损伤微观组织分析

纪朝辉,许东成,贾 鹏

(中国民航大学天津市民用航空器适航与维修重点实验室,天津 300300)

采用微束等离子弧在钛合金上进行堆焊,用落锤法模拟发动机压气机叶片工作过程中受到的外物损伤,研究冲击后钛合金母材、热影响区、堆焊层损伤部位的缺口尺寸和微观组织。试验结果表明:冲击缺口深度和宽度随冲击能量的增加而线性增加;冲击能量相同,堆焊层FOD尺寸最大,其次是热影响区,母材缺口尺寸最小;落锤法产生的FOD损伤有表面裂纹、亚表面塑性变形、亚表面微孔、亚表面裂纹和绝热剪切带;冲击功为4~8 J时,钛合金母材、热影响区、堆焊层出现微孔,热影响区、堆焊层绝热剪切带的微孔在剪切力的作用下发展成裂纹。

外物冲击损伤;TC4钛合金;焊接接头;微束等离子弧焊接;微观组织

航空发动机地面试车、起飞、降落过程中,小石块、砂砾等硬质颗粒随高速气流吸入发动机,造成叶片的冲击损伤称为外物损伤(FOD,foreign object damage),叶片FOD引起的失效是影响航空发动机安全性、可靠性、经济性的一个重要因素[1-2],美国从上世纪50年代开始进行相关预防性措施的研究,但目前对于毫米量级外物引起的FOD总是难以避免[3-4]。

压气机叶片在服役过程中因气流冲刷等原因经常在叶片前缘和后缘等部位出现尺寸缺失,发动机原厂家推荐采用堆焊技术修复压气机叶片[5]。由于叶片焊接接头的组织性能与母材不一致,外物损伤机理与母材也存在差异,目前国内尚未展开针对焊接修复叶片的FOD损伤及疲劳失效分析的研究。本文采用落锤法模拟钛合金焊接接头受到的外物损伤,以当量能量冲击后,研究焊接接头的损伤尺寸和微观组织形貌。

1 试验材料及方法

1.1 试验材料

试验用TC4钛合金为宝鸡钛业股份有限公司生产的钛合金板,厚度为1.0 mm,符合标准GJB 2921-1997,退火状态供货。焊丝采用United States Welding Corporation生产的TC4钛合金焊丝,符合标准AMS 4954。钛合金和焊丝的成分如表1所示。

表1 TC4板材和焊丝成分Tab.1 Composition of TC4 and welding wire (%)

1.2 试样制备

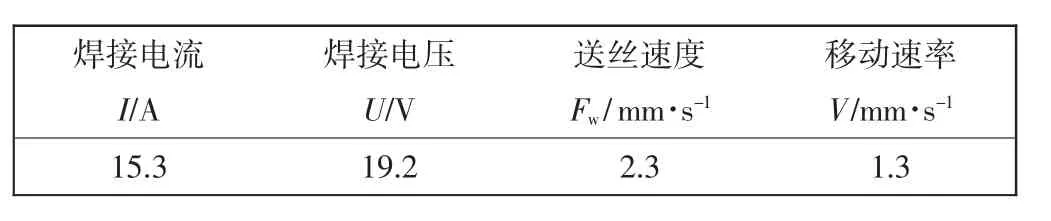

焊枪采用LIBURDI LPT50型微束等离子弧焊枪;采用LIBURDI LAWS 500型自动焊接系统控制焊枪行走速率和焊接工艺参数。为避免钛合金表面杂质影响焊接质量,堆焊前采用丙酮清洗钛合金试样并吹干。焊接工艺如表2所示,堆焊后的钛合金如图1所示。

表2 钛合金堆焊工艺Tab.2 Overlay welding parameters

图1 钛合金堆焊接头形貌Fig.1 Morphology of TC4 welded joint

通过机械加工方法将堆焊层域磨平,使堆焊层与TC4钛合金的厚度一致。

1.3 冲击损伤试验

落锤法作为低速冲击法的一种,具有重复性好、能模拟出明显残余应力场等优点[6]。本文采用CEAST 9350型落锤冲击试验机进行冲击试验,结果如表3所示。

表3 冲击能量计算结果Tab.3 Calculation of impact energy

本文模拟直径4 mm、密度为2.43 g/cm3的沙砾以300~450 m/s的速度对叶片冲击,冲击能量与沙砾冲击速度的对应关系如表3所示。冲头刀口底角60°,前端有半径0.1 mm的圆弧,冲击后的FOD尺寸测量如图2所示。

图2 缺口尺寸示意图Fig.2 Schematic map of notch

采用QUANTA 250 FEG型场发射电子显微镜观察冲击后的微观组织。

2 试验结果与分析

2.1 FOD尺寸测试结果

落锤冲击后的钛合金母材和等离子弧堆焊接头的FOD宽度及深度如图3所示。

图3 冲击缺口深度与宽度Fig.3 Width and depth of impact notch

由图3可以看出,在试验选定的冲击能量条件下,钛合金母材、热影响区、堆焊层的FOD深度和宽度均随冲击能量的增加而线性增加;相同冲击能量造成的FOD尺寸最大的是堆焊层,其次是热影响区,尺寸最小的是钛合金母材。

2.2 FOD损伤形貌

观察冲击后的微观组织,发现落锤法产生的FOD有5种典型特征形貌:表面裂纹、亚表面塑性变形、亚表面微孔、亚表面裂纹以及绝热剪切带。典型损伤形式如表4所示。

表4 钛合金及堆焊接头损伤形式Tab.4 Damages of TC4 and overlay welding joint

图4 FOD微观组织(TC4,E=7 J)Fig.4 Microstructure of FOD(TC4,E=7 J)

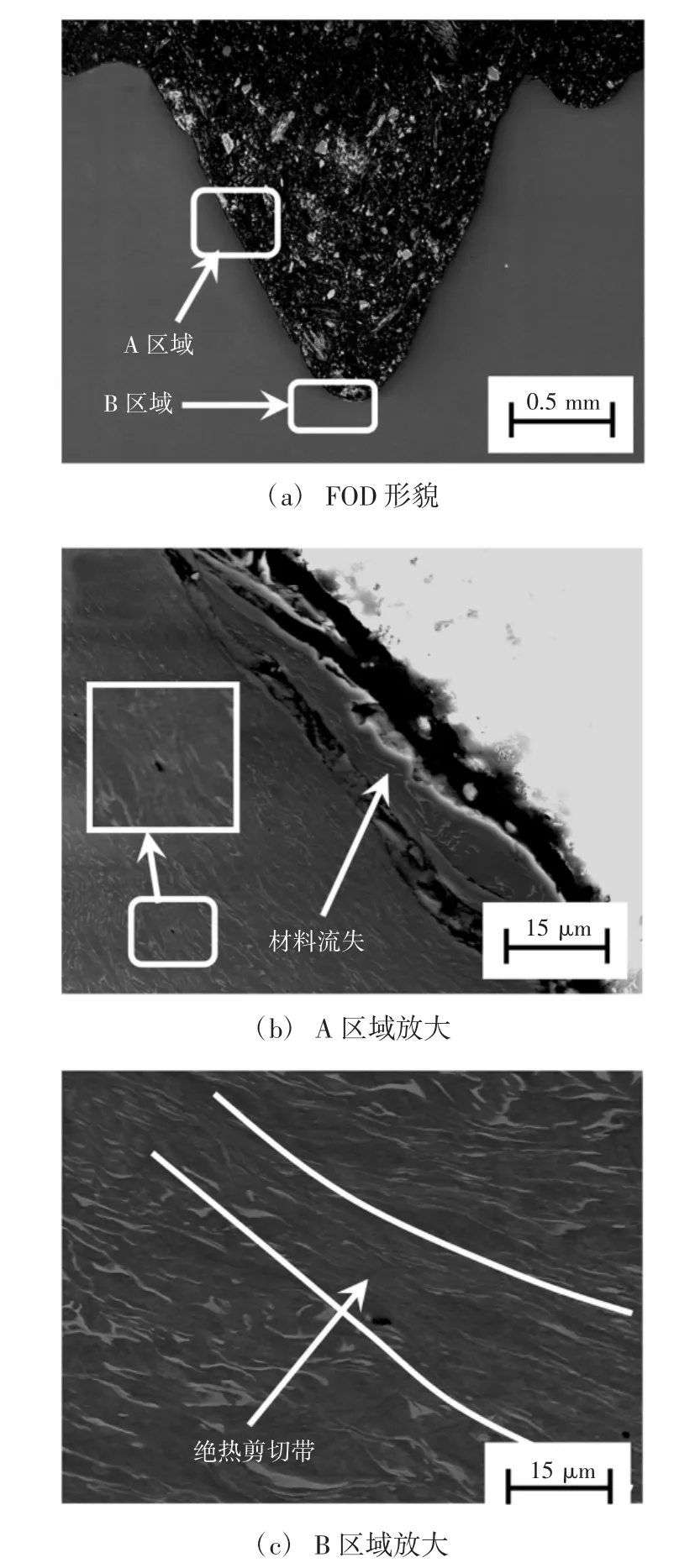

TC4钛合金母材的FOD微观形貌如图4所示,热影响区的FOD微观形貌如图5所示,堆焊层的FOD微观形貌如图6所示。由图4(a)、图5(a)、图6可看出,FOD的宏观损伤形貌呈V字形。

钛合金母材损伤部位表面由于剧烈塑性变形,造成表层材料随落锤冲头运动产生剧烈滑移变形,当剪切强度大于钛合金强度极限后,产生表层钛合金流失[7](如图4(b)所示);在损伤部位的亚表面,由于冲击过程中极高的损伤变形速率导致材料剧烈温升,钛合金的热传导速率较低,在亚表面造成局部区域温度过高,产生绝热剪切带(如图4(c)所示)[8];进一步放大观察,发现在亚表面存在微孔,其成因需进一步研究。

与钛合金母材的损伤相同,热影响区损伤部位的表面由于剧烈塑性变形也出现材料流失(如图5(b)所示),亚表面出现微孔;热影响区的损伤部位的中部,距离表面约200 μm的区域,在绝热剪切带上发生撕裂形成裂纹(如图5(c)所示)。

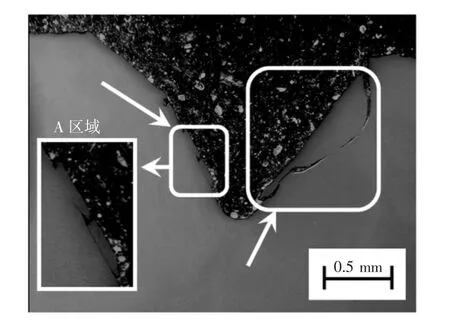

堆焊层的材料流失分2种:第1种为表面剧烈滑移变形造成的材料流失(如图6区域A所示),该种材料流失原理与钛合金、热影响区表面的材料流失机理相同;第2种为亚表面绝热剪切带上因剧烈变形产生的裂纹沿绝热剪切带扩展形成的材料流失(如图6区域B所示)。

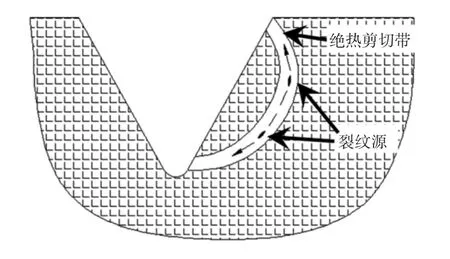

TC4钛合金为α+β型两相钛合金,退火状态下其微观组织为α相基体上均匀分布起强化作用的β相;堆焊层内部为交错的α′相针状马氏体组成的网篮组织,该组织的断裂韧度比α+β退火态组织低50%;热影响区主要由α′相、初生α相和β相组成,热影响区的α′相马氏体含量低于焊缝区,且马氏体针较细小,该组织的断裂韧度介于母材和堆焊层之间。由于焊接过程中产生的残余应力较大,堆焊层的网篮组织断裂韧度较低,抵抗裂纹开裂扩展的能力差,在冲击功作用下,堆焊层FOD变形区的亚表面产生绝热剪切带,同时在变形区产生微孔;随着冲击过程的发展,绝热剪切带的变形量快速增加,绝热剪切带上的微孔作为裂纹源沿着材料流变方向发展成为裂纹,当裂纹沿绝热剪切带向两边扩展至表面,造成材料流失(如图7所示)。退火处理的钛合金母材没有残余应力,α相基体可开动的滑移系较网篮组织多,可承受更大的剪切变形,所以在相同冲击功作用下,钛合金母材的微孔未发展成为裂纹。

图5 FOD微观组织(热影响区,E=7 J)Fig.5 Microstructure of FOD(HAZ,E=7 J)

图6 FOD微观组织(堆焊层,E=7 J)Fig.6 Microstructure of FOD(overlay welding layer,E=7 J)

图7 绝热剪切带裂纹扩展示意图Fig.7 Schematic map of crack propagation in adiabatic shear band

3 结语

1)钛合金母材、热影响区、堆焊层的FOD深度和宽度均随冲击能量的增加而线性增加;冲击能量相同时,堆焊层的FOD尺寸最大,其次是热影响区,缺口尺寸最小的是母材;

2)落锤法产生的FOD损伤形式有表面裂纹、亚表面塑性变形、亚表面微孔、亚表面裂纹和绝热剪切带;

3)冲击功为4~8 J时,钛合金母材、热影响区、堆焊层出现微孔,热影响区、堆焊层绝热剪切带的微孔在剪切力的作用下发展成裂纹。

[1]关玉璞,陈 伟,高德平.航空发动机叶片外物损伤研究现状[J].航空学报,2007,28(4):851-857.

[2]CHEN X.Foreign object damage on leading edges of a thin blade[J]. Mechanics of Materials,2005,37(4):447-457.

[3] 周胜田,罗荣梅,黄宝宗.转子叶片的外物损伤及疲劳寿命试验研究[J].辽宁技术工程大学学报,2007,26(3):357-359.

[4]包珍强,胡绪腾,宋迎东.不同冲击角度外物损伤对TC4钛合金高循环疲劳强度的影响[J].航空动力学报,2015,30(9):2226-2233.

[5]曲 伸,宋文清,黄青松,等.先进航空焊接技术[J].航空制造技术, 2013,431(11):32-35.

[6]潘 辉,赵振华,陈 伟.航空发动机叶片外物损伤试验模拟方法[J].航空发动机,2012,38(1):51-54.

[7]SPANRAD S,TONG J.Characterization of foreign object damage(FOD) and early fatigue crack growth in laser shock peened Ti-6AL-4V aerofoil specimens[J].Procedia Engineering,2011,2(1):1751-1759.

[8]张雪强.钛合金叶片外物损伤试验与数值模拟研究[D].南京:南京航空航天大学,2013.

(责任编辑:杨媛媛)

Microstructure of TC4 welded joint damaged by foreign object

JI Zhaohui,XU Dongcheng,JIA Peng

(Civil Aircraft Airworthiness and Maintenance Key Lab of Tianjin,CAUC,Tianjin 300300,China)

FOD(foreignobjectdamage)simulationofaircraftenginecompressorbladesisconductedbydrophammermethod on TC4 welded joint with micro plasma arc welding,studying the micro structure,depth and width of FOD.Results show that the depth and width of FOD increase linearly with the impact absorbing energy.Given the same impact absorbing energy,the size of FOD reaches its maximum at surfacing layer,then at HAZ(heat affected zone),and minimum at base-metal.The damage form generated by drop hammer method includes surface cracks,subsurface plastic deformation,subsurface microvoid,subsurface cracks and adiabatic shear zones.Given 4~8 J impact absorbing energy,microvoid appeares at the base titanium alloy metal,HAZ as well as surfacing layer,and is developed into cracks under the action of shear forces at HAZ and adiabatic shear zones.

foreign object damage;TC4 titanium alloy;welded joint;micro plasma arc welding;microstructure

TG456.2;V232.4

:A

:1674-5590(2016)06-0043-04

2016-03-10;

:2016-04-13

:民航科技创新引导资金项目(MRHD20130104)

纪朝辉(1963—),男,吉林松原人,教授,硕士,研究方向为表面工程和材料加工.