功能化蒙脱土涂覆改性锂电池用聚丙烯微孔膜的性能

2022-08-26吴梦玉张洪文丁永红

吴梦玉,张洪文,丁永红,蒋 姗

(常州大学材料科学与工程学院 常州大学材料科学与工程国家级实验教学示范中心,江苏常州 213164)

聚丙烯(PP)微孔膜作为目前工业上广泛使用的锂离子电池隔膜[1],存在热稳定性和极性差的缺点,改善聚丙烯微孔膜的耐热性及亲电解液性对制备高性能锂离子电池具有重要意义。

对聚丙烯微孔膜表面改性有等离子处理[2]、表面接枝[3]和表面涂覆[4]等多种方法。表面涂覆改性一般是在聚丙烯微孔膜表面涂覆无机粒子或聚合物来达到改善微孔膜的耐热性、表面极性及力学性能等目的。目前常用于改性聚丙烯微孔膜的无机颗粒通常有氧化铝(Al2O3)[5]、氧化锆(ZrO2)、二氧化硅(SiO2)及蒙脱土(MMT)[6]等。无机颗粒固有的热稳定性和尺寸稳定性能有效改善无机复合涂层隔膜的热稳定性,抑制微孔膜在高温时的收缩现象。同时无机粒子具有较高的比表面积及表面能,使得微孔膜很容易被电解液浸润。

蒙脱土是一种具有层状结构的硅酸盐[7],其结构为2 个硅氧四面体与中间的铝氧八面体构成的三明治结构。蒙脱土因其高长径比、合适的层间电荷及可插层改性[8]等特点常被用来制备聚合物/无机物复合材料,可以很大程度改善聚合物的性能。Yang等[9]制备的聚吡咯/蒙脱土-聚偏氟乙烯/聚甲基丙烯酸甲酯(PPy/MMT-PVDF/PMMA)复合薄膜表现出多孔性、高比表面积和良好的吸附能力。Yang 等[10]通过在PP 微孔膜上涂覆PPY/Li-MMT 改性微孔膜,MMT 片层限制了分子链活性,并且能吸附大量热能,因而改性微孔膜具有极高的热稳定性。

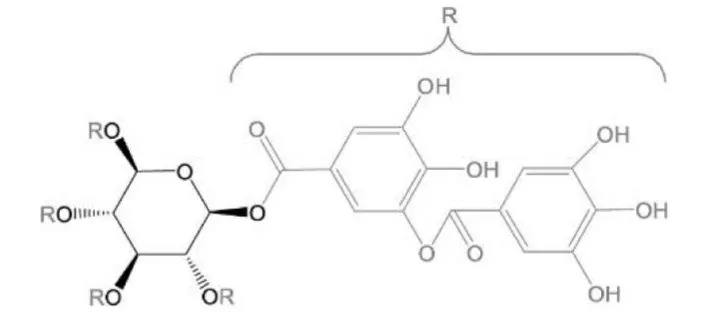

单宁酸(TA)结构如Fig.1 所示,是一种可水解的多酚,与多巴胺相似,对不同的底物都具有很大的结合亲和力[11]。单宁酸可以在基底表面形成超薄涂层,在不影响聚烯烃隔膜其他性能的前提下进行改性。Zhang 等[12]利用单宁酸(TA)和PEI 之间存在的氢键相互作用进行逐层自组装,可以提高TA/PEI涂层的稳定性。Yang 等[13]研究了一种通过单宁酸(TA)和二乙烯三胺(DETA)的共沉积对商业聚烯烃膜表面改性的新方法,TA 中的酚基和DETA 氨基之间的氢键有助于交联过程。Song 等[14]使用高碘酸钠加速TA 在PP 微孔膜上的快速自组装。

Fig. 1 Structure of TA

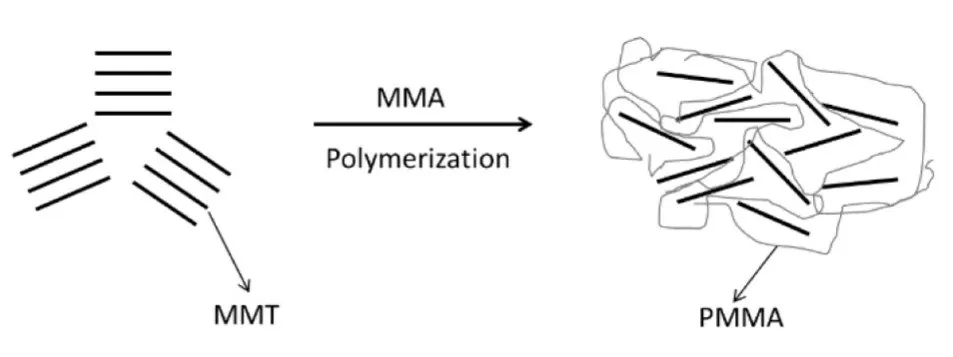

本文选用PMMA 对MMT 进行插层改性,使MMT 片层分离(Fig.2),制备的MMT-PMMA 用于涂覆改性聚丙烯微孔膜,并引入TA 层进一步固定蒙脱土,制备了具有高电解液润湿性和耐热性的复合微孔膜,以期满足高性能锂离子电池的要求。

Fig.2 Schematic diagram of PMMA intercalated MMT

1 实验部分

1.1 试剂与原料

蒙脱土K-10:颗粒,上海阿拉丁生化科技股份有限公司;甲基丙烯酸甲酯:化学纯,上海凌峰化学试剂有限公司;十八烷基三甲基氯化铵:纯度98%,上海阿拉丁生化科技股份有限公司;单宁酸:化学纯,上海阿拉丁生化科技股份有限公司;偶氮二异丁腈(AIBN):化学纯,国药集团化学试剂有限公司;聚丙烯微孔膜:牌号Celgard2500,美国Celgard 公司;高碘酸钠:化学纯,上海阿拉丁生化科技股份有限公司;三羟甲基氨基甲烷:分析纯,上海阿拉丁生化科技股份有限公司;羟甲基纤维素钠:分析纯,日本Zeon 公司;丁基橡胶:纯度40%,日本Zeon 公司;盐酸:分析纯,国药集团化学试剂有限公司。

1.2 制备过程

将5.0 g 蒙脱土K-10 颗粒研磨后和150 mL 水加入三口烧瓶内混合,通过超声-机械双重搅拌成均匀的分散液,加入0.5 g 十八烷基三甲基氯化铵,放入温度为60oC 的油浴中反应15 h。将所得悬浮液倒入离心管中进行离心,离心速率为9000 r/min,时间为10 min,并用蒸馏水重复步骤3~4 次。最后将所得到的产物有机蒙脱土(MMT-STAC)放于60oC 真空干燥,将5.0 g MMT-STAC 与80 mL 乙醇和20 mL水(体积比4:1)混合,超声、搅拌反复进行直至无明显颗粒。再加入5 g MMA 单体和0.025 g 引发剂AIBN,通入氮气15 min,放入温度为80oC 的油浴中反应6 h 后抽滤,真空干燥得到MMT-PMMA。

将0.03 mL 作为黏接剂的丁苯橡胶(SBR),MMT-PMMA,0.02 g 作为分散剂的羟甲基纤维素钠(CMC),5 mL 水和5 mL 乙醇混合在一起后,磁力搅拌24 h,得到涂覆浆料。将微孔膜固定在玻璃板上,用30μm 的刮涂棒将上述浆料涂覆在隔膜上,放入60oC 真空烘箱烘干6 h,获得改性微孔膜PP/MMT-PMMA。

将0.4 g TA 与0.2 g 高碘酸钠溶于200 mL 三羟甲基氨基甲烷-稀盐酸(Tris-HCl 缓冲液,其中Tris 1.576 g,0.1 mol/L 的稀盐酸溶液29.4 mL,水170.6 mL)中获得TA 溶液。将之前刮涂制备的微孔膜用乙醇润湿,刮涂面朝下,浸入配好的TA 溶液中,水浴温度为25oC,放置8 h 后取出,用滤纸吸除表面多余液体,放入60oC 真空烘箱烘干获得具有MMTPMMA/TA 涂 层 的PP 微 孔 膜(PP/MMT- PMMA/TA)。将纯PP 微孔膜浸入TA 溶液8 h 后获得改性微孔膜PP/TA。

1.3 测试与表征

1.3.1 层间距分析:使用X 射线衍射仪(XRD,Smartlab9kW,日本理学)测试蒙脱土改性前后其层间距的变化情况,铜靶(CuKα,λ=0.154 nm)。

1.3.2 形貌结构表征:使用透射电子显微镜(TEM,JEOL 2100,日本电子)观测蒙脱土改性前后的内部结构;将微孔膜喷金处理后,使用场发射扫描电镜(FSEM,SUPRA55,德国蔡司)直接观察微孔膜的微观形貌,包括孔径大小及孔分布的均匀性。

1.3.3 化学结构分析:用傅里叶变换红外光谱仪(FT-IR,Nicolet Avatar370,美国尼高力公司)表征MMT 改性前后的组成变化情况。

1.3.4 透气性能测试:通过Gurley 值测试仪(4110型,美国Gurley 公司)对微孔膜进行透气性能表征。100 mL 空气在8.5 MPa 的压力下通过645.2 mm2面积的微孔膜所需要的时间即为微孔膜的Gurley 值。Gurley 值越小,微孔膜透气性越佳。

1.3.5 接触角测定:采用型号为HARKE-SPCA 的接触角测定仪对微孔膜进行接触角测定,通过测定涂覆改性前后微孔膜的接触角来确定膜表面极性的变化。

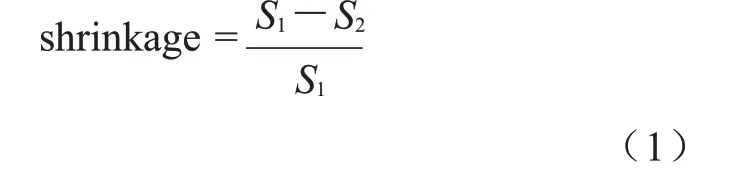

1.3.6 耐热性测试:将微孔膜裁成2 cm×2 cm 的试样置于鼓风烘箱,模拟电池使用时的升温过程,记录温度范围在140~170oC 之间微孔膜面积的变化,通过Photoshop 软件进行面积测量,根据式(1)计算微孔膜的热收缩率

式中:S1——微孔膜的原始面积;S2——微孔膜热处理后的面积。

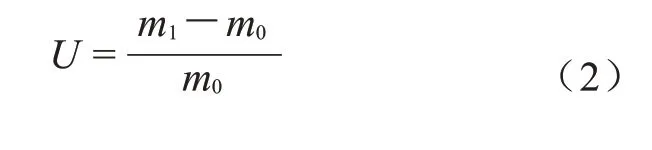

1.3.7 电解液吸收率测试:将微孔膜裁成3 cm×3 cm 的试验片并完全浸润于EC/EMC/DMC 三元电解液中浸泡5 min,取出后拭去表面上过量的电解质,记录微孔膜前后的质量,根据式(2)计算电解液吸收率(U)

式中:m0——微孔膜的原始质量;m1——湿润微孔膜的质量。

1.3.8 电池充放电性能测试:在室温使用电池检测设备(CT-4008-5V20mA-164,深圳市新威新能源技术有限公司)对电池的充放电性能进行测试。用LiFePO4/Li 半电池测试微孔膜性能,测试电压范围在2.0~3.7 V 之间。首次充放电选择0.1 C 倍率来保护电池,循环性能测试在1 C 进行100 次充放电;倍率充放电测试倍率为0.1 C,0.2 C,0.5 C,1 C,0.1 C,不同倍率下各循环5 次。

1.3.9 离子电导率测试:组装阻塞电池,结构为不锈钢片(SS)/微孔膜(电解液)/不锈钢片(SS),通过交流阻抗法测得电池的本体电阻,其中测试频率为1~105 Hz。通过式(3)计算微孔膜的离子电导率

式中:d——微孔膜厚度;R——阻塞电池本体电阻;S——微孔膜的有效面积。

1.3.10 微孔膜厚度测试:用厚度测量仪(CHT-C2型,济南兰光机电技术有限公司)测试微孔膜厚度。将涂覆改性微孔膜和纯PP 膜全部都进行3 次厚度测量之后取平均值,通过观察最后的厚度值来比较改性微孔膜相对于纯PP 膜厚度的变化。

2 结果与讨论

2.1 有机蒙脱土的表征

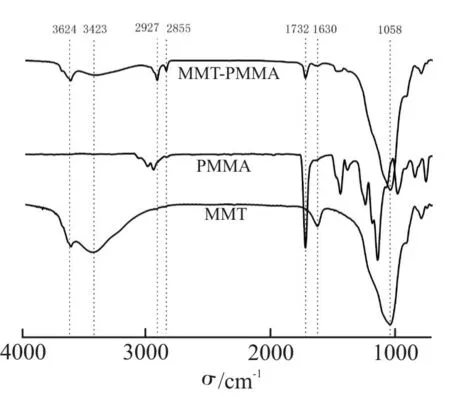

Fig.3 为MMT 与改性蒙脱土MMT-PMMA 的红外谱图。MMT 的谱图中,3624 cm-1处的吸收带为蒙脱土中—OH 的伸缩振动峰,3423 cm-1处的吸收带是层间水的伸缩振动吸收峰,1630 cm-1处的中等强度吸收峰是层间水的弯曲振动吸收峰,1058 cm-1处的强吸收峰为蒙脱土中Si—O—Si 骨架的伸缩振动峰。

Fig.3 FT-IR spectra of MMT,PMMA and MMT-PMMA

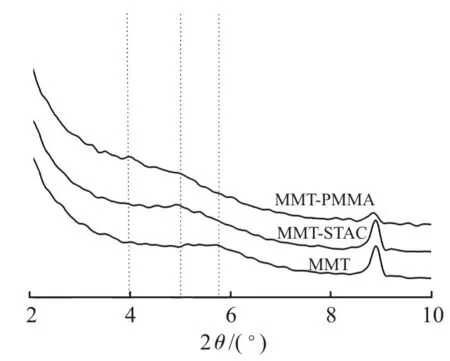

Fig. 4 XRD patterns of MMT,MMT-STAC and MMT-PMMA

改性蒙脱土MMT-PMMA 的红外谱图中不仅具有蒙脱土原有的特征吸收峰,还在2900 cm-1附近出现了—CH2和—CH3的伸缩振动峰,1732 cm-1处出现了C=O 的吸收峰,同时3624 cm-1和3423 cm-1处的吸收峰值也明显变小,说明改性后的蒙脱土层间的吸附水已基本失去。

根据布拉格衍射方程:2dsinθ=λ计算晶面间距值,式中:λ为入射光波长,为0.154 nm。MMT、改性蒙脱土MMT-STAC 和MMT-PMMA 的XRD 谱图见Fig.4,计算结果得出,未改性MMT 的片层间距为1.54 nm,季铵盐有机化修饰的MMT-STAC 片层间距增大至1.77 nm,表明有机铵盐成功插至蒙脱土片层之间,扩大了层间距。以MMT-STAC 为基材进行MMA 单体聚合二次插层,层间距扩大到2.25 nm。

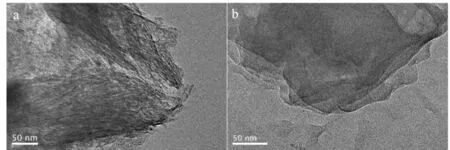

为了观察蒙脱土的微观结构,使用透射电子显微镜对MMT 及MMT-PMMA 进行观测(Fig.5)。从Fig.5(a)可以看出,原始蒙脱土呈现规整的层状排列结构,经PMMA 插层改性后蒙脱土规整的排列结构被破坏,层状结构发生变化,堆叠减弱,片层被剥离开。

Fig.5 TEM images of MMT(a) and MMT-PMMA(b)

2.2 改性蒙脱土/单宁酸涂层对微孔膜性能的影响

为了观察改性前后微孔膜的表面形貌,对PP 微孔膜、PP/TA 微孔膜、PP/MMT-PMMA 微孔膜和PP/MMT-PMMA/TA 微孔膜进行了SEM 测试。如Fig.6所示,与PP 微孔膜相比,PP/TA 微孔膜的孔洞略微减小,中间的架桥结构有加粗的趋势。这是因为少量TA 覆盖在膜的微孔上形成了轻薄的涂层,对微孔膜的表面形貌影响不大,但具有加强微孔膜之间架桥结构强度的作用。由Fig.6(c)可以看到,PP/MMT-PMMA 微孔膜上的MMT-PMMA 涂层完全覆盖微孔膜,且蒙脱土堆叠比较散乱,表面粗糙,经过TA 浸涂后,涂层表面变得平整且颗粒减小(Fig.6(d))。TA 中大量的羟基与MMT-PMMA 中的氧发生氢键作用,TA 涂层的引入,使MMT-PMMA 在微孔膜表面更加稳定。

Fig.6 SEM images of (a)pure PP microporous membrane, (b)PP/TA, (c) PP/MMT-PMMA and (d) PP/MMT-PMMA/TA

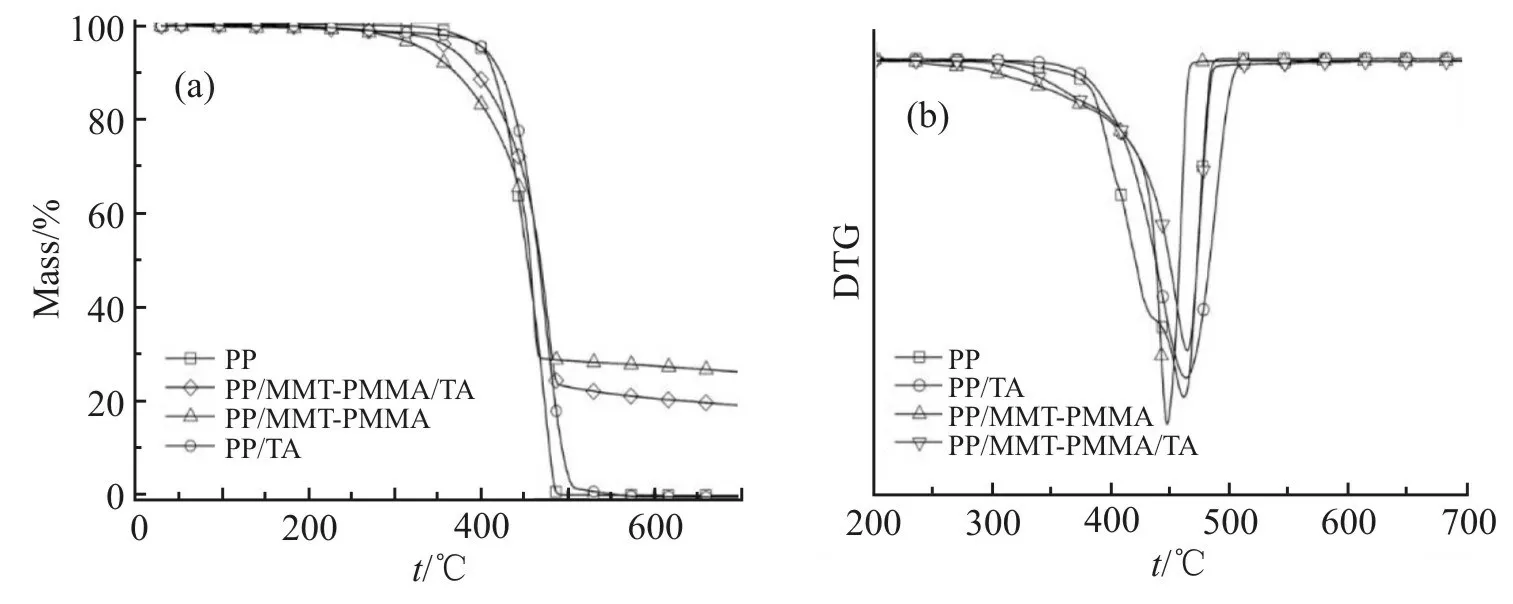

为研究涂层对微孔膜热性能的影响,对PP 微孔膜和不同的改性微孔膜进行了热失重分析。PP 微孔膜只有1 段失重平台,为350 ~480oC 之间。从Fig.7(a)中可以看出,纯PP 微孔膜在480oC 就已经完全分解。PP/TA 微孔膜与PP 微孔膜热失重曲线相似,从Fig.7(b)中得出,PP/TA 的最大分解温度为465oC,高于PP 的461oC,TA 涂层可以提高PP 微孔膜的耐热性。MMT-PMMA 中PMMA 的分解温度低于PP,因而PP/MMT-PMMA 与PP/MMT-PMMA/TA的开始失重温度低于PP。PP/MMT-PMMA 微孔膜最终残碳率为25%,而PP/MMT-PMMA/TA 微孔膜的最终残碳率为18%。残碳率反映了涂层中无机物的含量,残炭量越高,涂层中蒙脱土含量越高。PP/MMT-PMMA/TA 残 碳 率 低 于PP/MMT-PMMA 是 因 为MMT-PMMA 涂层中具有未完全固定在微孔膜表面的MMT-PMMA 颗粒,在TA 浸涂过程中部分脱落在TA 溶液中。PP/MMT-PMMA/TA 微孔膜的最大分解温度为468oC,相较于PP 微孔膜提升了6oC。综上所述,MMT-PMMA 与TA 复合涂层的引入提高了微孔膜的热分解温度。

Fig.7 (a) TG and (b) DTG of PP, PP/TA, PP/MMT-PMMA and PP/MMT-PMMA/TA

2.3 涂覆浆料中MMT-PMMA 含量对微孔膜性能的影响

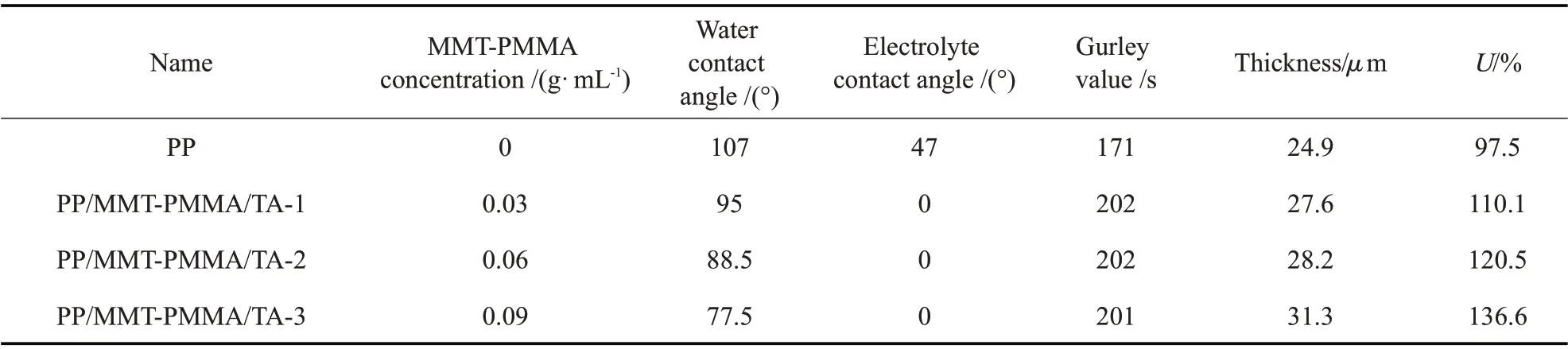

Tab.1 列出了不同MMT-PMMA 浓度涂覆浆料对微孔膜进行涂覆后得到的微孔膜性能数据,从表中可以看出,随着MMT-PMMA 浆料浓度提高,涂层厚度逐渐增加。Gurley 值反映了微孔膜的透气性能,Gurley 值越大,表示该微孔膜的透气性越差,反之,则透气性越好。从Tab.1 可以得出,PP/MMT-PMMA/TA 微孔膜的Gurley 值较没有涂层的PP 微孔膜略有增大,从171 s 增加到201 s 左右,但不同MMTPMMA 浓度浆料制备的PP/MMT-PMMA/TA 微孔膜Gurley 值变化并不大。PP/MMT-PMMA/TA 微孔膜相比PP 微孔膜透气性虽略微变差,但仍处于商业隔膜许用范围内,涂层厚度对透气性的影响不大。

Tab. 1 Performance of coated microporous membranes with different MMT-PMMA concentrations

由Tab.1 中水接触角与电解液接触角数据可以看出,PP/MMT-PMMA/TA 微孔膜水接触角明显小于PP 微孔膜,且随着浆料中MMT-PMMA 浓度增加,微孔膜水接触角呈下降趋势。PP 微孔膜的水接触角为107°,PP/MMT-PMMA/TA-1 微孔膜的水接触角为95°,而PP/MMT-PMMA/TA-3 微孔膜的水接触角降至77.5°,证明涂层有效改善了微孔膜的亲水性且涂层越厚微孔膜亲水性越佳。电解液接触角测试结果显示,PP/MMT-PMMA/TA 微孔膜的电解液接触角低至0°,Yang 等[10]制备的PPY/LiMMT@PP 微孔膜电解液接触角为4.3°,说明涂层具有良好的电解液润湿性。在测试过程中,当电解液滴落在微孔膜上,在PP/MMT-PMMA/TA-3 微孔膜上浸润速度最快。微孔膜持液率测试结果显示,PP 微孔膜的持液率仅为97.5%,PP/MMT-PMMA/TA-1 微孔膜和PP/MMTPMMA/TA-2 微孔膜的持液率为110.1%和120.5%,而PP/MMT-PMMA/TA-3 微孔膜提升至136.6%,相比PP 微孔膜提升了41.1%。这是因为MMT-PMMA 浓度直接影响了涂层厚度,涂层加厚则涂层中有更多可容纳电解液的有效空间,另外PMMA 组分的增加也可以提高持液率,PMMA 聚合物与电解质溶液的接触会被凝胶化[15],具有良好的电解液亲和性,有益于保存液体电解质。

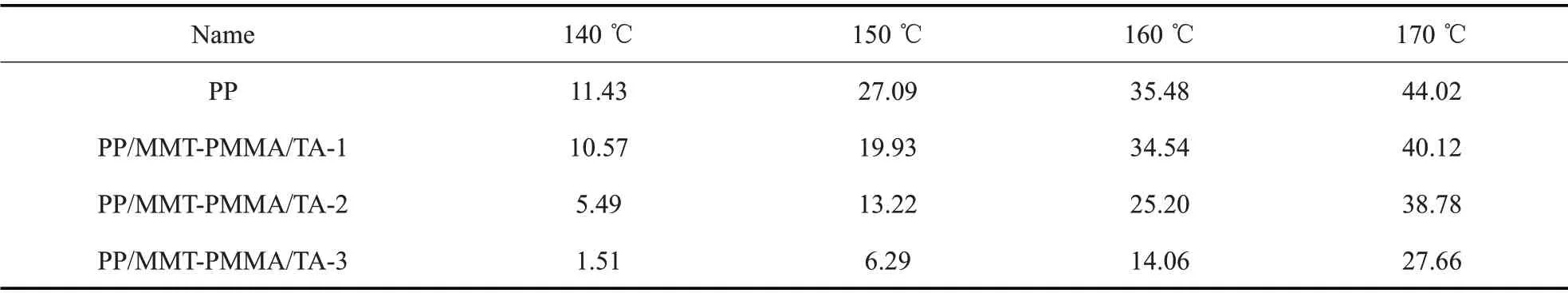

Tab. 2 Thermal shrinkage rate of modified microporous membrane prepared with different MMT-PMMA coating contents at different temperatures /%

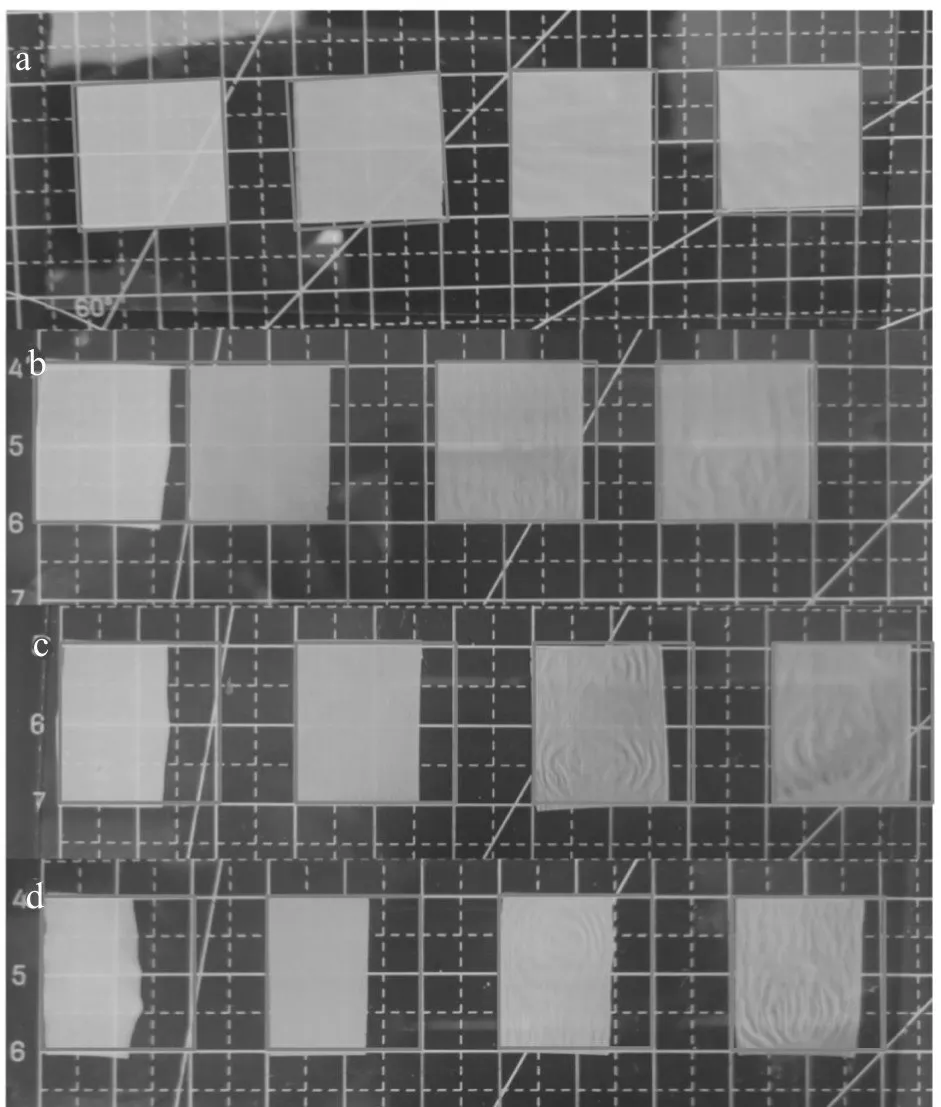

Tab.2 为PP 微孔膜和PP/MMT-PMMA/TA 微孔膜在不同温度放置30 min 后测得的收缩率。Fig.8 为微孔膜热处理前后的数码图片。PP/MMT-PMMA/TA 微孔膜热处理后尺寸变化程度小于PP 微孔膜,且随着MMT-PMMA 含量的增加,PP/MMT-PMMA/TA 微孔膜的热收缩率下降更明显。在140 ℃保持30min,PP 微孔膜的热收缩率为11.43%,而PP/MMTPMMA/TA-3 的热收缩率仅为1.51%。根据Tab.2 数据对比可知,PP/MMT-PMMA/TA 微孔膜中MMTPMMA 含量越高,同温度时微孔膜热收缩率越低。结合Fig.8 的数码照片,其中效果最好的是PP/MMTPMMA/TA-3,其热收缩率分别为1.51%(140 ℃),6.29%(150 ℃),14.06%(160 ℃)和27.66%(170 ℃)。由此可见,MMT-PMMA 涂层可以有效提高微孔膜的耐热性,涂层越厚,微孔膜的耐热性越好。

Fig.8 From left to right are the digital photos of PP, PP/MMTPMMA/TA-1, PP/MMT-PMMA/TA-2, PP/MMT-PMMA/TA-3 after being placed at different temperatures for 30 min((a): original; (b): 140oC; (c): 150oC; (d): 160oC)

2.4 改性微孔膜的电化学性能及对电池性能的影响

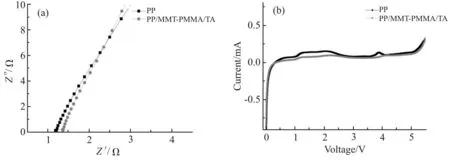

对PP 微孔膜和PP/MMT-PMMA/TA 微孔膜分别进行阻抗测试,结果如Fig.9(a)所示,可获得微孔膜电阻,计算得出PP/MMT-PMMA/TA 微孔膜和PP 微孔膜的离子电导率分别为1.54×10-3S/cm 和1.35×10-3S/cm。这是因为PP/MMT-PMMA/TA 微孔膜可以吸收更多的电解液,提供更多离子可移动路径。通过线性扫描伏安(LSV)研究了PP 微孔膜与PP/MMTPMMA/TA 微孔膜的电化学稳定窗口,测试结果如Fig.9(b)所示。PP/MMT-PMMA/TA 的电化学窗口曲线更加平滑,PP 和PP/MMT-PMMA/TA 的稳定电压为4.83 V 和4.94 V,Yang 等[9]制 备 的PPy/MMTPVDF/PMMA 隔膜稳定电压为0~5 V,证明改性之后稳定电压窗口有提升。而锂离子电池的工作电压一般为2.0~4.3 V,能够满足锂离子电池对聚合物电解质工作电压的需求。

Fig.9 (a)AC impedance test chart and (b)linear scanning voltammetry curves of PP and PP/MMT-PMMA/TA

分别用PP 微孔膜和PP/MMT-PMMA/TA 微孔膜制备2025 型扣式半电池,采用新威充放电设备测试电池的循环性能和常温时电池的充放电性能。对于LiFePO4/Li 半电池,测试电压范围在2.5~4.2 V 之间,循环性能测试采用1 C 进行充放电,循环次数为100,倍率充放电倍率范围为0.1~1 C,不同倍率下各循环5 次。

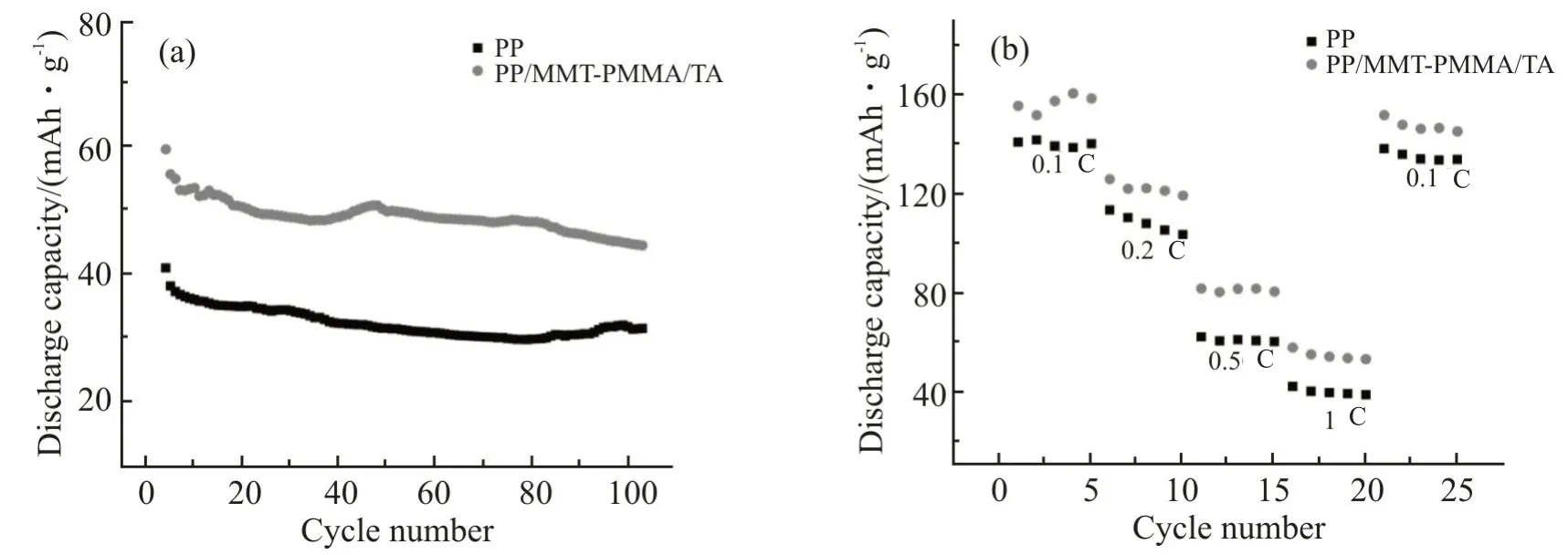

Fig.10(a)是PP 微孔膜和PP/MMT-PMMA/TA微孔膜制备的电池在1 C 恒流条件下的循环曲线,从图中可以看出,PP 微孔膜制备的电池首次放电比容量为41.3 mAh/g,而PP/MMT-PMMA/TA 微孔膜制备的电池首次放电比容量为60.0 mAh/g,提升了45%的电池容量。随着循环的进行,电池的放电比容量均有所下降,但一直到100 个循环之后,PP/MMT-PMMA/TA 微孔膜制备的电池相较PP 膜制备的电池始终保持放电比容量的优势。将同样方式制备的电池在不同倍率下测试电池性能。从Fig.10(b)中可以看出,在最初0.1 C 的倍率下,PP 微孔膜的电池放电比容量约为141.39 mAh/g,而采用PP/MMT-PMMA/TA 微孔膜组装的电池容量为156.09 mAh/g,比原PP 微孔膜制备电池的放电比容量高10%。PP/MMT-PMMA/TA 微孔膜组装的电池容量在第3 次循环内达到了161.13 mAh/g,在0.1 C 的倍率下的电池容量平均高于赵焌颖[16]制备的Li-MMT/PVDFHFP 隔膜(154 mAh/g)。随着放电倍率的增加,可以看出,2 种电池放电比容量的差距越来越大,在1 C 倍率时,PP 微孔膜组装电池的放电比容量衰减到42.35 mAh/g,而PP/MMT-PMMA/TA 微孔膜组装电池的放电比容量可保持在58.10 mAh/g 以上。这是由于PP/MMT-PMMA/TA 微孔膜涂层带来更好的极性以及对电解液的浸润性,可以提供更高的离子电导率。而最后5 次循环,放电倍率降低到0.1 C 时,电池的放电比容量恢复至一开始的高度,表明MMT-PMMA/TA 涂层的引入提高了电池的倍率性能。

Fig.10 (a)Cycle performance and (b)C-rate capability of coin cells assembled with PP microporous membrane and PP/MMT-PMMA/TA microporous membrane

3 结论

本文采用MMA 原位聚合对蒙脱土进行了插层改性,制备了功能化改性蒙脱土MMT-PMMA,并将其与TA 一起引入PP 微孔膜表面涂覆改性。MMTPMMA/TA 涂层对PP 微孔膜的亲电解液性及耐热性具有明显的改善作用,经涂覆改性的微孔膜电解液接触角降至0°,电解液吸收率由PP 微孔膜的97.5%提高至136.6%。不同温度下,改性微孔膜的耐热性均高于PP 微孔膜,在170oC 放置30 min,PP 微孔膜的热收缩率为44.02%,而改性微孔膜降低至27.66%。改性微孔膜的离子电导率与电化学稳定窗口均优于PP 微孔膜,将PP 微孔膜与改性微孔膜用于组装锂离子电池,由改性微孔膜组装电池的放电比容量以及多次循环后的容量保持率均高于PP微孔膜组装电池。实验结果均证明了MMT-PMMA/TA 涂覆改性PP 微孔膜,可有效提高电池的使用效率及电池性能。