夹杂物对易切削钢性能的影响机理研究

2016-01-22秦春节夏明哲屠立群

秦春节,夏明哲,屠立群

(浙江工业大学 机械工程学院,浙江 杭州 310014)

夹杂物对易切削钢性能的影响机理研究

秦春节,夏明哲,屠立群

(浙江工业大学 机械工程学院,浙江 杭州 310014)

摘要:为了研究易切削钢中纳米级夹杂物与其机械性能的关联,对两种典型易切削钢进行性能测试以及利用扫描电镜、透射电镜观察其表面夹杂物的分布、形状和各元素的质量分数.研究中发现样品Ⅱ在夹杂物的分布上更均匀,夹杂物颗粒大小适中,形状多为球状或纺锤状,同时夹杂物MnS对于硬质元素的包裹性能更好,从微观上阐述了两种材料在机械加工性能上的区别,为易切削钢切削加工工艺的制定提供指导.

关键词:易切削钢;杂质;纳米级;机械性能

易切削钢是一种切削性能优越的合金钢,通过在钢中加入一定量的一种或多种的磷、硫、铅等易切削元素制成[1].易切削钢中的易切削元素及相应的夹杂物在切削加工时可以在刀具和材料间起到润滑作用,同时又能够作为应力集中源使切屑变得易碎,提高了工件表面的光洁度,从而改善了切削性能.大量研究表明,钢中所含有的易切削相的形态、种类、数量、尺寸及分布情况在很大程度上决定了钢的易切削性能[2].一般认为纺锤形(或球状)夹杂物更有利于提高可切削性,而夹杂物分布均匀、颗粒更细、数量更多的微结构特征也对钢的切削性能有明显增强,同时能消除各向异性,有利于加工工艺[3-4].虽然易切削钢中夹杂物的成分和组织结构有文献报道,但限于分析仪器性能的局限性未见对纳米级夹杂物的成分、形状和分布状态进行系统研究,而那些数量众多的纳米级夹杂物的影响同样非常重要.因此,通过对中国产圆珠笔头用易切削钢与日本进口同类易切削钢微观组织结构特别是纳米级夹杂物的测试与分析,并进行对比研究,总结夹杂物对易切削钢切削性能的影响,对指导生产有重要意义.

1试样制备与实验方法

样品Ⅰ为中国产易切削钢,样品Ⅱ为日本下村特殊精工的SF20T钢.样品Ⅰ和样品Ⅱ为“S—Pb系”复合易切削不锈钢.

将样品Ⅰ与样品Ⅱ制成φ2.3 mm的成品线材,打磨、抛光后制成金相试样,用日立S-4700型场发射扫描电镜对钢中夹杂物的形态、大小、分布及其组织进行较为宏观的分析和测试.进一步将线材通过低速锯截短,双面打磨抛光,然后利用离子减薄仪将样品的厚度减薄至100 nm以下.在抽真空条件下,利用荷兰Tecnai G2 F30 S-Twin型高分辨透射电镜对样品的表面选区并做纳米级分析.

2试验结果与分析

2.1夹杂物元素的质量分数及其分布

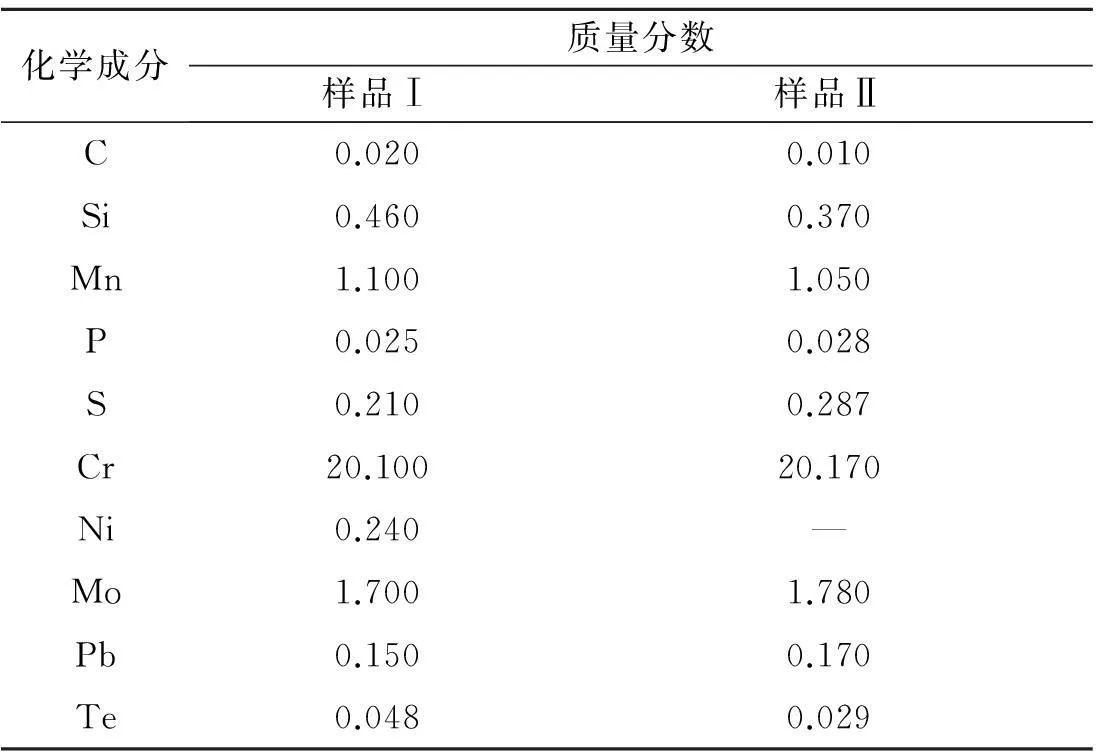

样品Ⅰ,Ⅱ的主要化学成分的质量分数,见表1.样品Ⅰ硫元素的质量分数为0.21%,属于高硫型,并复合添加了微量的Pb,Te,Ti等易切削元素.与样品Ⅱ相比,样品Ⅰ中作为脱氧剂的Si质量分数较高,同时检测出了Ni元素.

表1 主要化学成分的质量分数

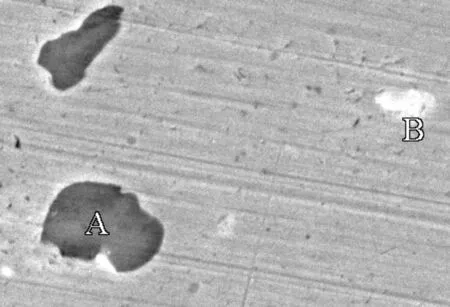

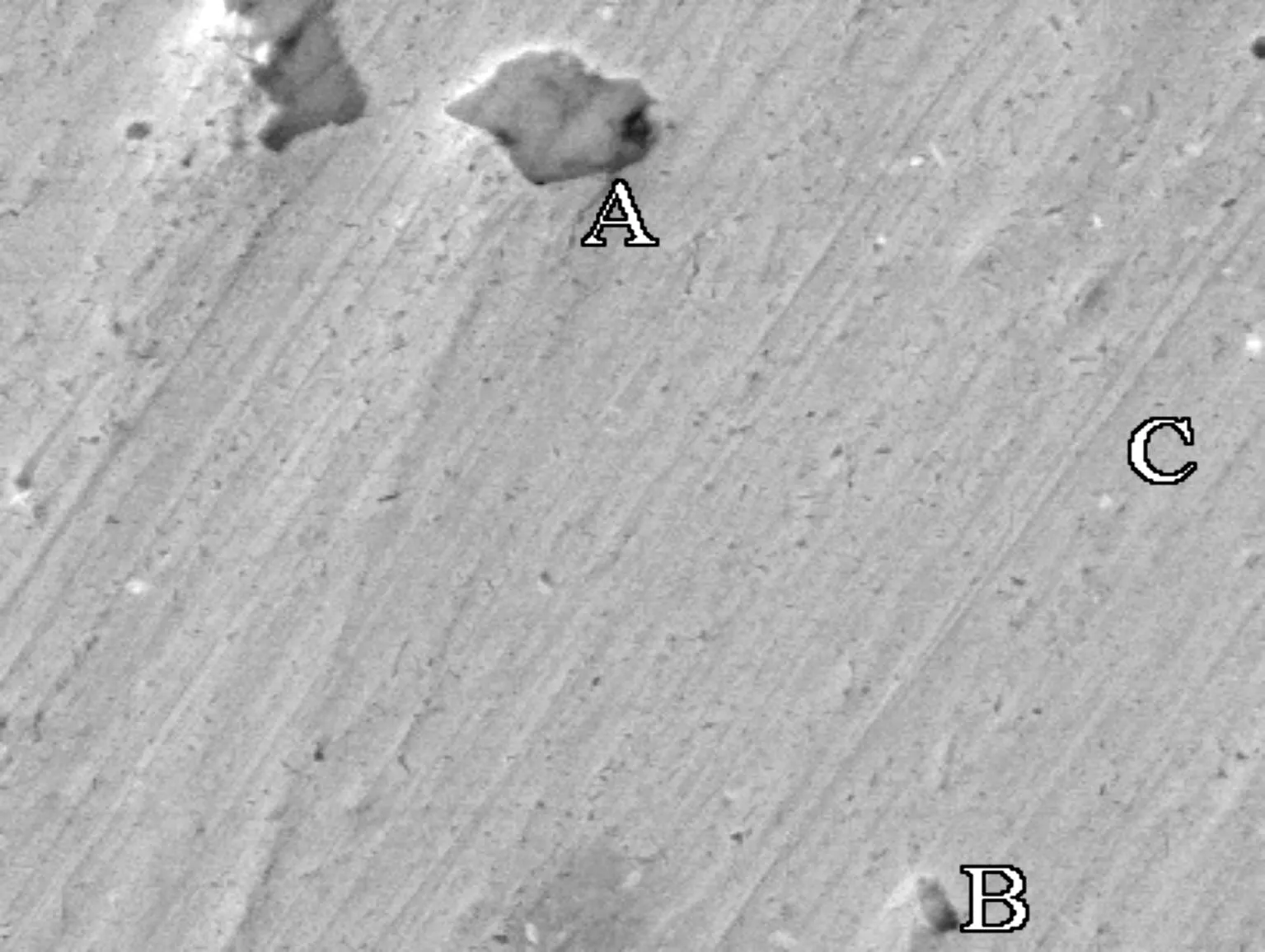

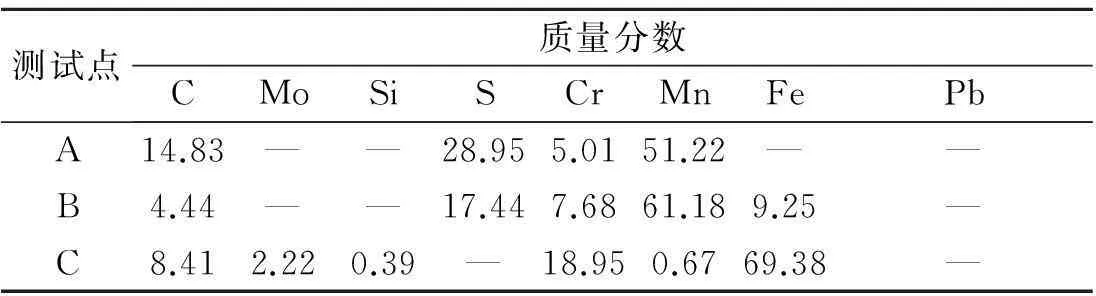

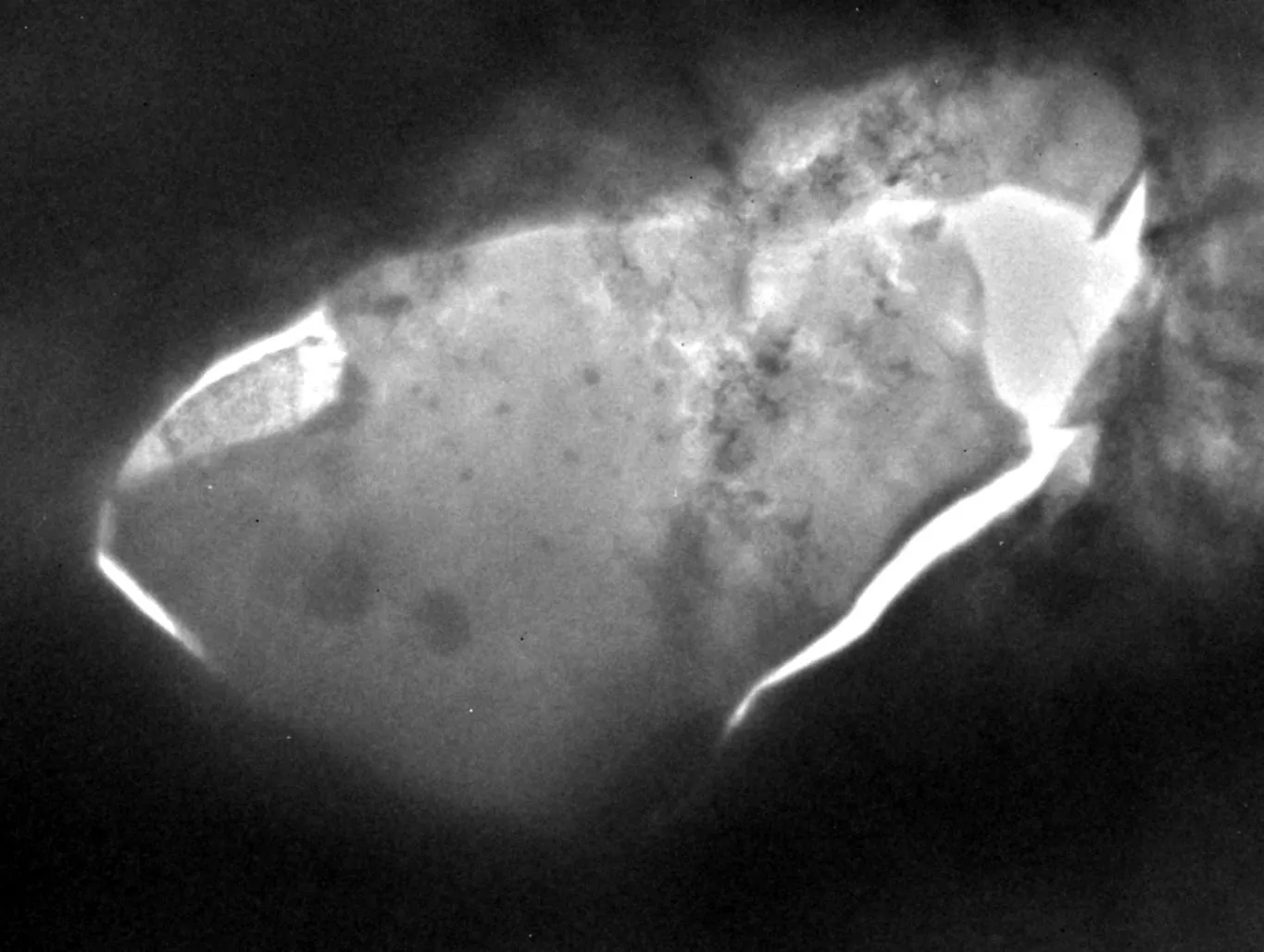

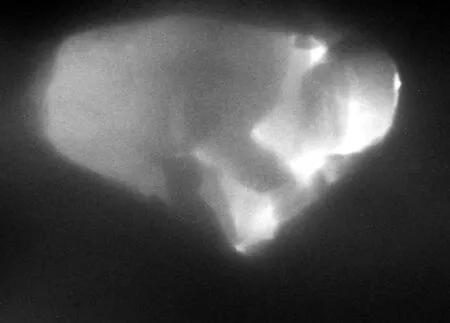

图1,2为扫描电镜下材料表面夹杂物形态图,表2,3分别是相应位置用EDS测出其各元素的质量分数.图1,2分别为5 000倍与2 500倍下的材料表面电镜图,表面夹杂物主要呈现黑色区域与白色亮斑,由表2,3分析可知:图1中A处与图2中A和B处主要成分为MnS,而亮斑部分由图1中B处主要为Pb,基体部分主要为Fe与Cr.

钢中S主要以MnS夹杂物的形式存在,起到改善钢的切削性能的作用[1-3].切削过程中,切削力会引起不同程度大小的应力集中,而其中起到应力集中源作用的便是这些夹杂物.夹杂物能够对位错运动或者塑性变形产生阻碍作用,从而使夹杂物的某些部位产生了裂纹,并诱发更多的显微裂纹.这些产生的裂纹能够在应力集中源中扩展开来,从而使第一变形区变窄,剪切角增大,并降低了切削阻力,提高其切削加工性能[6].

图1 样品Ⅰ夹杂物形貌Fig.1 SEM image of inclusion morphology of specimen Ⅰ

图2 样品Ⅱ夹杂物形貌Fig.2 SEM image of inclusion morphology of specimen Ⅱ

%

表3 样品Ⅱ表面对应点的化学质量分数

图3,4为透射电镜下,样品Ⅰ与样品Ⅱ在暗场像中夹杂物的形态.透射电镜暗场像下图像衬度大,不同的亮度表示不同的元素成分[7].能谱分析结果表明:夹杂物中较亮的部分为Cr和Mo的碳化物及Cr的氧化物,较暗的部分为MnS.图3中碳化物及氧化物分布在夹杂物的边缘,MnS位于夹杂物中心部分;图4中碳化物及氧化物位于夹杂物的一端,被MnS包裹起来.

Mo与Cr的碳化物及Cr的氧化物拥有较高的强度硬度,在加工过程中容易对刀具造成磨损.从图3,4可以看出:样品Ⅱ夹杂物中MnS对碳化物与氧化物的包裹性更好,避免坚硬的碳化物直接与刀具接触,提高了材料的切削性能,而样品Ⅰ夹杂物元素的分布不是十分利于切削.如样品Ⅱ的这种球形的复合夹杂物对提高钢材切削性能最为有效[8].

图3 样品Ⅰ透射电镜图Fig.3 TEM image of the inclusion of specimen Ⅰ

图4 样品Ⅱ透射电镜图Fig.4 TEM image of the inclusion of specimen Ⅱ

2.2MnS夹杂物的形态、大小与分布

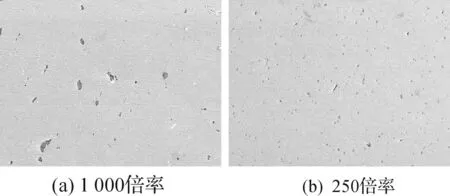

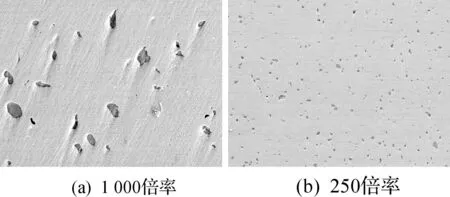

图5,6分别为样品Ⅰ、样品Ⅱ在扫描电镜下其表面MnS夹杂物的形态及分布.图6(a)中在高倍(×1 000)电镜下,样品Ⅱ的MnS夹杂物形态多为圆形及纺锤形,少量呈带尖角的圆形;图6(b)中在低倍(×250)镜头下,MnS夹杂物数量众多、分布均匀.一般认为,圆形及纺锤形的MnS夹杂最有利于材料的切削性能,而且,MnS夹杂物数量较多、颗粒较大且分布均匀,可以提高材料的切削性能[9-11].对比图5,6可见,样品Ⅱ MnS夹杂物形态更利于切削,分布更均匀,显示出良好的分布特征[12].

图5 样品Ⅰ表面扫描电镜图Fig.5 SEM images of specimen Ⅰ

图6 样品Ⅱ表面扫描电镜图Fig.6 SEM images of specimen Ⅱ

对图5(b)和图6(b)的夹杂物进行测量统计,得到结果(表4).其中样品Ⅰ共测得夹杂物124个,其平均尺寸为3.5 μm,大多数在1.5~5.0 μm,约占总数的91%;样品Ⅱ共测得夹杂物127个,其平均尺寸为5 μm,大多数在2.5~7.0 μm,约占总数的89%,比较集中.可见,样品Ⅱ中MnS夹杂物的形态较大.

表4 MnS夹杂物大小统计

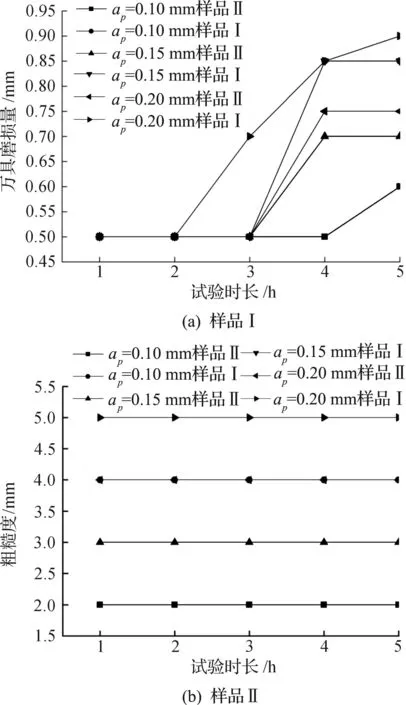

2.3切削性能试验

对样品Ⅰ与样品Ⅱ成品线材在瑞士MIKRON LX-24机床上(有切削油条件下),使用(M200超硬合金)刀具进行切削性能试验,进给量f=0.013 mm/r,主轴转速s=19 000 r/min,通过改变切削深度ap得到不同的试验数据如图7.图7(a)中ap=0.10 mm时,样品Ⅰ的折线与ap=0.15 mm时样品Ⅰ的折线重合;图7(b)中ap=0.10 mm时,样品Ⅰ的折线与ap=0.20 mm时样品Ⅱ的折线重合.由图7可知:在相同的ap条件下,试验时间较少时,样品Ⅰ与样品Ⅱ的刀具磨损没有明显的区别.随着切削时间增加,样品Ⅰ的加工刀具的磨损较之样品Ⅱ的磨损量增大.在相同切削条件下,加工表面粗糙度值样品Ⅰ均大于样品Ⅱ.

图7 样品Ⅰ与样品Ⅱ切削试验Fig.7 The result of cutting-test of specimen

图8 样品切屑形貌Fig.8 Morphology of the chip of specimen

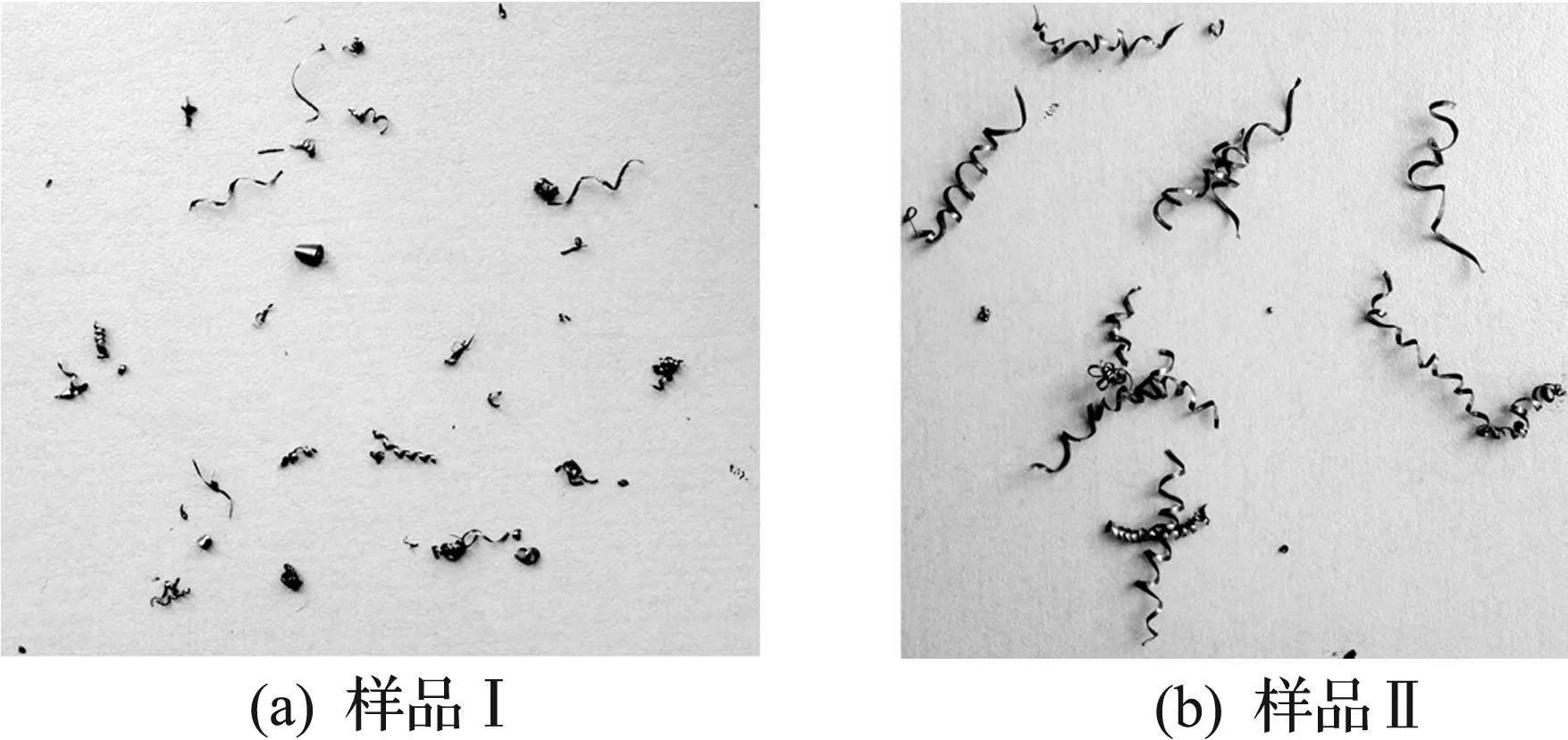

图8为样品Ⅰ与样品Ⅱ的切屑形貌.图8(a)切屑形貌多为颗粒粉状,利于切屑的排出.图8(b)切屑形貌多为螺旋状,不利于排屑,在切削加工时需要定时清理.由表1可知:样品Ⅱ中C的质量分数较低,C元素主要能提高钢的强度,质量分数较低会导致钢的韧性提高,从而使切屑呈螺旋状,不利于排屑.

3结论

样品Ⅰ与样品Ⅱ中易切削相主要为MnS和Pb及其与Te形成的复合夹杂物.样品Ⅱ中MnS夹杂物与样品Ⅰ相比,颗粒较大,数量更多,分布更均匀,形态多为圆形或纺锤形,且对于Mo与Cr的碳化物这类共存相拥有良好的包裹性,避免这类坚硬的碳化物直接接触刀具,使样品Ⅱ的切削性能优于样品Ⅰ.因此,在切削性能试样中,无论是表面粗糙度还是刀具磨损情况,样品Ⅱ的表现更加优秀.在切屑形态控制方面,由于样品Ⅱ中C元素的质量分数过低,使钢的韧性较高,导致样品Ⅱ的切屑呈螺旋状,不利于排屑,需定时清理.而样品Ⅰ切屑形态呈粉末颗粒状,排屑性能更优.

参考文献:

[1]MATSUI N, HASEGAWA T, FUJIWARA J. Effect of sulfide inclusion morphology on machinability and tool wear mechanism in low carbon free cutting steel[J]. Journal of the Japan Society of Precision Engineering,2011,77(3):322.

[2]刘海涛,陈伟庆,涂生,等.低碳高硫易切削钢中氧化物夹杂对可切削性能的影响[J].钢铁研究学报,2012,32(11):15-18.

[3]杨芳儿,沈涛,郑晓华,等.脉冲激光沉积CNx薄膜的微观组织结构表征[J].浙江工业大学学报,2013,41(4):369-374.

[4]刘春堂,唐道文,周英豪.低碳硫铋易切削钢的生产工艺实践[J].炼钢,2012(6):22-24.

[5]陈希春,王飞,史成斌,等.电渣重熔工艺对GH4169脱硫的影响[J].钢铁研究学报,2012,33(12):11-16.

[6]POULACHON G, DESSOLY M, CALVEZ C L, et al. An investigation of the influence of sulphide in clusions on tool wear in high speed milling of tool steels[ J].Wear,2001,250:334.

[7]隋成华,韦成军,蔡萍根,等.核-壳CdO/ZnO量子点的制备及其光学特性研究[J].浙江工业大学学报,2014,42(3):326-329.

[8]MASON F. Free-machining steel,unleaded style[J].American Machinist,1991,135(12):51.

[9]吴迪,李壮.含硫、稀土、铋等合金元素的易切削奥氏体不锈钢研究[J].钢铁,2011(8):78-82.

[10]赤泽正久.硫磺易切削钢的制造与产品特性[J].南钢科技,2002(3):73.

[11]KRIZAN D, SPIRADEK-HAHN K, PICHLER A. Relationship between microstructure and mechanical properties in Nb-V microalloyed TRIP steel[J].Materials Science and Technology,2015,31(6):661-668.

[12]SOUSA M N, EVANGELISTA LUIZ N, DE OLIVEIRA D C, et al. Effect of residual chemical elements (Cr, Ni and Cu) on machinabilityof leaded low carbon free machining steels[J]. Materials Science and Technology,2012,28(2):220-226.

(责任编辑:刘岩)

Study on the effect of inclusion on properties of free-cutting steel

QIN Chunjie, XIA Mingzhe, TU Liqun

(College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310032, China)

Abstract:The approach to analysis mechanical properties with the distribution, shape and element content of inclusion which is observed by SEM,TEM, which is used to study the relationship between the machining property and the nano inclusion in each specimen. The result shows that the inclusion in specimen Ⅱ has an uniform distribution that has appropriate size and good shape. The shape of most inclusion in specimen Ⅱ is spherical or spindle, and the structure that MnS surround the element which is easy to form hard compound is better. It explains the difference between two free-cutting steels in machining property.

Keywords:free-cutting steels;inclusion;nanometer level;machining property

文章编号:1006-4303(2015)04-0412-04

中图分类号:TG142.71

文献标志码:A

作者简介:秦春节(1969—),女,安徽芜湖人,高级实验师,硕士,主要从事材料性能试验、机械设计与理论研究,E-mail:qcj@zjut.edu.cn.

收稿日期:2015-03-05