冲击荷载下带支撑泥石流拦挡坝动力响应试验研究

2016-01-15李俊杰,王秀丽,朱彦鹏等

第一作者李俊杰男,博士生,1986年生

通信作者王秀丽女,教授,博士生导师,1963年生

邮箱:301078701@qq.com

冲击荷载下带支撑泥石流拦挡坝动力响应试验研究

李俊杰1,2,王秀丽1,2,朱彦鹏1,2,罗维刚1,2,梁亚雄1,2,吴长1,2

(1.兰州理工大学土木工程学院,兰州730050;2.西部土木工程防灾减灾教育部工程研究中心,兰州730050)

摘要:泥石流拦挡坝能够拦截泥石流所含固体物质,削减其下泄流量和密度,从而减轻泥石流对下游的危害,现已被广泛应用于泥石流灾害防治工程中。在常规的重力式拦挡坝基础之上,提出了一种带钢支撑的钢-混凝土组合式拦挡结构,通过常规坝体与新型坝体在固体冲击荷载作用下的模型试验,对比验证了新结构的抗冲击优越性。结果表明:支撑起到了抑制坝身裂缝出现和减小裂缝宽度的作用,有效减轻了撞击区域的破坏程度;相较于常规坝体,带支撑坝体动应变及加速度峰值均显著减小,最高减幅分别可达69.2%和47.8%,坝体变形及振动受到了支撑的限制;新型坝体动位移峰值显著小于常规坝体,其平均减幅可达46%左右,结构刚度得到了大幅度增强。

关键词:固体力学;动力响应;固体冲击试验;泥石流拦挡坝;HJC动态本构模型

收稿日期:2014-06-17修改稿收到日期:2014-08-19

中图分类号:TU317+.1文献标志码:A

Experimental study on dynamic response of debris flow dam with braces under impact loads

LIJun-jie1,2,WANGXiu-li1,2,ZHUYan-peng1,2,LUOWei-gang1,2,LIANGYa-xiong1,2,WUChang1,2(1. School of Civil Engineering, Lanzhou University of Technology, Lanzhou 730050, China;2. Western Center of Disaster Mitigation in Civil Engineering of Ministry of Education, Lanzhou 730050, China)

Abstract:Debris flow dams can intercept solid matter contained in debris flow and cut down the rate and density of discharged debris flow so as to reduce the damages to the downstream by debris flow. This class those of structures has been widely applied to the prevention and control engineering of debris flow disasters at present. A kind of steel-concrete combined structure with steel braces was presented based on the conventional gravity dam structure and the superiority of the new structure in terms of impact resistance was verified by means of contrastive model experiments under solid impact force on the conventional and new-style dams respectively. The results indicate that braces play roles in restraining cracks and reducing their width. They can effectively alleviate the extent of damage in impact areas. Compared with the conventional dam, the dynamic strains and acceleration peak values of the dam with braces both observably reduce. The highest reduction ranges of them may be up to 69.2% and 47.8% respectively, so the deformation and vibration are limited by the braces. The dynamic displacement peak values of the new-style dam are significantly less than those of the conventional dam, and the average reduction range may reach to about 46%, so the structural stiffness has been enhanced to a great extent.

Key words:solid mechanics; dynamic response; solid impact experiment; debris flow dam; HJC dynamic constitutive model

泥石流是指斜坡上或沟谷中含有大量泥、砂、石的固、液相颗粒流体,是地质不良山区常见的一种地质灾害现象[1]。中国是世界上遭受泥石流灾害最为严重和频繁的国家之一,尤其是其西部地区,造成了重大的人员伤亡和经济损失。泥石流冲击力由浆体动压力和大块石撞击力两部分组成,而造成结构破坏的主要因素往往是后者[2]。目前,针对泥石流防治工程的试验研究工作还很少,已有的工作主要集中在结构抵抗浆体冲击方面,而对固体冲击荷载作用下结构抗冲击性能的研究探索还几乎没有。韩文兵和欧国强[3]通过室内水槽试验,探讨了单切口坝对稀性泥石流的拦砂性能,并与梳子坝的试验结果进行了比较分析。黄海等[4]通过实验,对固定配比的泥石流流体在不同肋槛组合下的排导槽中的流速进行了研究。游勇[5]通过特殊的泥石流试验装置,对泥石流梁式格栅坝拦砂性能进行了试验研究。Shieh等[6]在传统的Sabo坝基础之上,通过改变坝体迎流面几何形状,提出了一种能够减小泥石流冲击力、提高坝体稳定性以及减少混凝土用量的新型坝体—曲面坝,并进行了泥石流冲击模拟试验。

本文基于常规的重力式拦挡坝,提出了一种更加有效的拦挡结构型式—后部带钢支撑的钢-混凝土组合式泥石流拦挡坝。原创性地设计并实施了泥石流拦挡结构抗固体冲击对比试验,以动应变/动应力、动位移、加速度等动力响应指标作为判据,探究常规坝体与新型坝体抗冲击效果的优劣。同时,应用时下主流的碰撞冲击仿真技术软件ANSYS/LS-DYNA对试验内容进行了数值模拟计算,并将计算结果与试验结果进行对比分析,以进一步支撑试验结论。

1试验方案

1.1试件设计

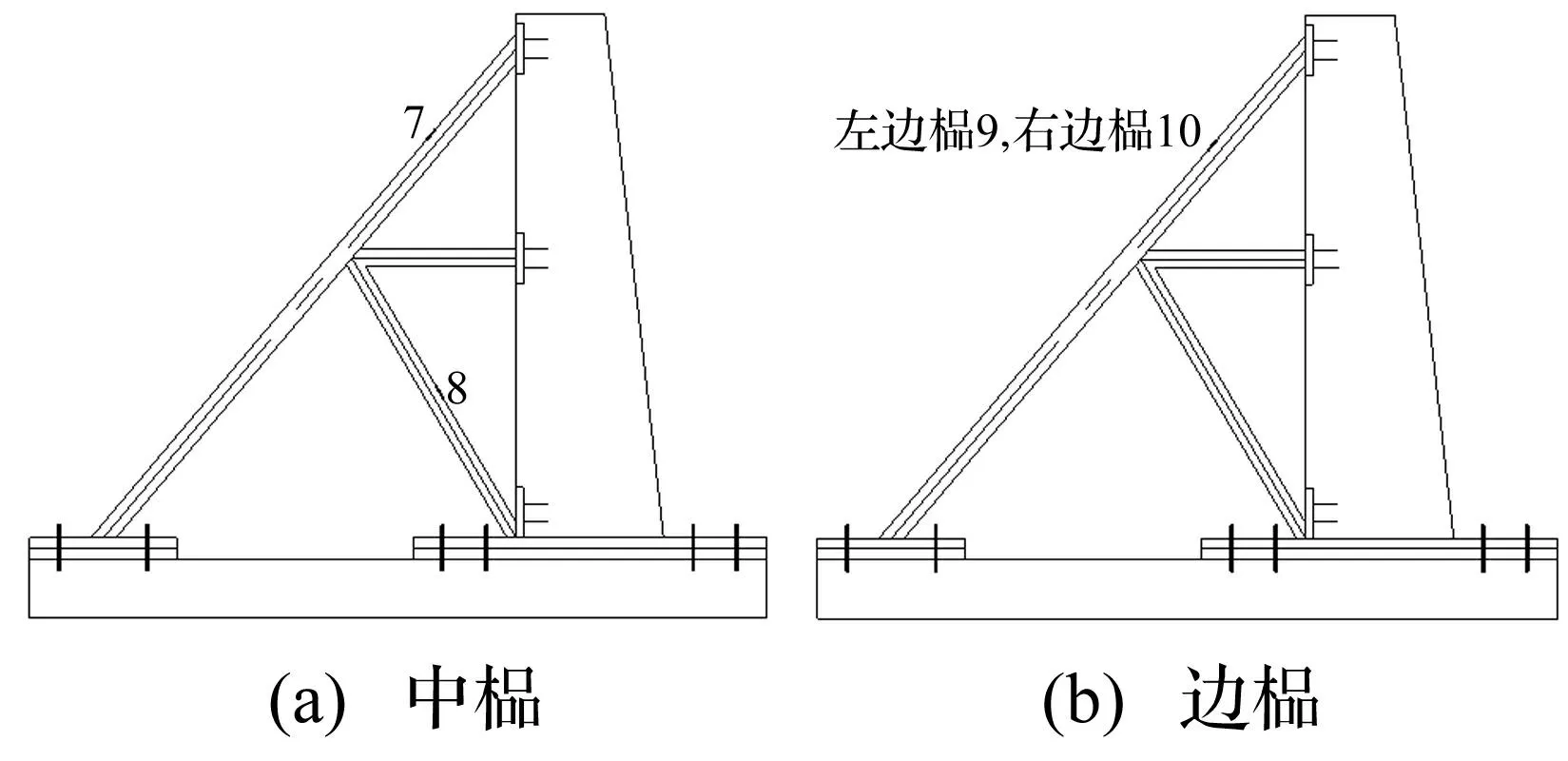

试验共有两个试件(见图1),试件几何尺寸见图2(去除支撑即为常规坝体试件)。试件坝身由C20混凝土浇筑而成,支撑采用材质为Q235钢的圆钢管。建造了下部混凝土台座,通过螺栓将试件底部固定于其上。

图1 试验模型 Fig.1 Experimental models

图2 试件几何尺寸 Fig.2 Geometric dimensions of test specimens

1.2加载方案

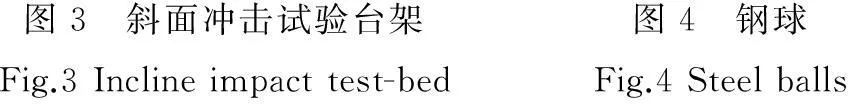

混凝土动力试验设备的发展已成为混凝土动态力学性能研究的决定性因素之一[7-11]。本研究中设计建造了斜面冲击试验台架(见图3),并定制了若干个实心钢球作为冲击物,利用钢球从斜槽滚下产生的动能来实现冲击加载。共有3种直径的钢球可供选用,其直径分别为100 mm、200 mm和300 mm(见图4)。两个试件各自进行15个工况的冲击加载,不同试件各工况之间一一对应便于比较,加载工况列见表1。工况编号中有字母“B”代表带支撑坝体试件,没有则为常规坝体试件;第一个数字代表钢球直径,例如“1”表示钢球直径为100 mm;第二个数字为工况排序号;出口高度指斜槽下端出口与坝底之间的垂直距离。各工况下均使单个钢球从台架平台处沿斜槽中心线无初速度释放。从图5、图6可见,斜槽下端出口高度可升降变化,从而改变钢球的冲击高度。

图3 斜面冲击试验台架Fig.3Inclineimpacttest-bed图4 钢球Fig.4Steelballs

图5 斜槽出口Fig.5Outletofchuteofoutlet图6 改变出口高度Fig.6Changingheight

表1 加载工况

1.3量测方案

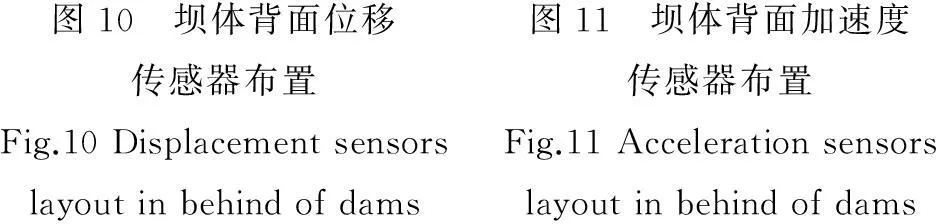

量测设备为东华DH5922动态数据采集分析系统(共32个通道)。每个试件上布置10个应变测点(共20个应变片)、6个位移传感器以及6个加速度传感器,测点布置情况见图7~图11。

图7 常规坝体正面应变片布置Fig.7Straingaugeslayoutinfrontoftheconventionaldam图8 新型坝体正面应变片布置Fig.8Straingaugeslayoutinfrontofthenew-styledam

图9 支撑应变片布置 Fig.9 Strain gauges layout of braces

图10 坝体背面位移传感器布置Fig.10Displacementsensorslayoutinbehindofdams图11 坝体背面加速度传感器布置Fig.11Accelerationsensorslayoutinbehindofdams

由于整个碰撞过程的持续时间极为短暂,因而无法有效捕捉并记录碰撞过程中的细节变化。为此,试验中使用一台Vision Research公司生产的V310型高速摄影机对碰撞冲击过程进行拍摄(见图12)。

图12 高速摄影机及其现场架设 Fig.12 High-speed camera and its site erection

2试验结果及分析

2.1试验现象

常规坝体与新型坝体的试验现象呈现出显著差别,二者在各自最后两个工况(第14、第15工况)下的试验现象(见图13),相应的试验现象描述见表2,图14为新型坝体在工况B-3-15下的碰撞过程高速摄影截图。综合以上图、表可知,支撑的设置大大抑制了坝身裂缝的出现,减小了裂缝宽度,其减幅可达25%~40%。此外,经测量发现,设置支撑后,坝身正面的“倒八字”形裂缝开展角度从约30°缩小至约20°,其开展跨度从约220 mm扩大至约450 mm;坝身顶面的“倒八字”形裂缝开展角度从约50°缩小至约30°,其开展跨度从约580 mm扩大至约1340 mm。

图13 试验现象 Fig.13 Experimental phenomena

图14 高速摄影碰撞过程 Fig.14 High-speed photography of the collision process

表2 试验现象描述

2.2动应变响应

支撑的设置改变了坝身应变大小及其分布。表3列出了两种坝体在部分工况下测点2、测点3、测点4的动应变峰值响应,表中的“—”表示测点被钢球碰到,从而导致实测数据达到量程极值而不可用。由该表可知,与常规坝体相比,同一工况下新型坝体的坝身动应变峰值显著减小,这一变化在测点3处尤为显著,其最高减幅可达69.2%。此外,测点2、测点3、测点4在工况B-2-9、B-2-10、B-3-14下的应变值差距相较于对应工况2-9、2-10、3-14显著缩小,其走势也更加平缓,表明经支撑加强后,结构整体性增强,当坝身局部受到撞击时,结构响应更加均匀,提高了材料强度利用率(见图15)。

表3 坝体动应变峰值响应

图15 支撑对坝体动应变的影响 Fig.15 The influence of braces on dynamic strain

受压支撑(测点7、测点9、测点10)的最大动应变峰值为-439.58×10-6,受拉支撑(测点8)的最大动应变峰值为320.21×10-6,二者的绝对值均小于Q235钢屈服应变1140.78×10-6,表明试验过程中这些部位的材料始终处于弹性工作状态(见表4)。

表4 支撑动应变峰值响应

2.3动位移响应

位移大小直接反映结构刚度强弱。两种坝体结构在部分工况下测点d3和d6的动位移峰值响应列于表5。从表5可知,同一工况下新型坝体结构的动位移峰值显著小于常规坝体结构,其平均减幅达到46%左右,表明坝体变形受到了很大限制,结构刚度得到了大幅度提高,支撑的加强作用十分显著。

表5 坝体动位移峰值响应

2.4加速度响应

两个坝体试件在部分工况下测点a3和测点a6处加速度峰值响应见表6。由表6可知,同一工况下常规坝体试件测点a6处加速度峰值显著小于测点a3,这一结果符合典型悬臂结构加速度下小上大的分布规律。进一步查看表6可知,除个别工况外,新型坝体试件的加速度峰值均低于常规坝体试件,其减幅最多达到47.8%,表明结构振动受到了支撑一定程度的限制,减缓了结构振动速度的变化。

表6 坝体加速度峰值响应

3数值模拟

数值模拟具有低成本、适用范围广、节省研究周期等优点,已成为了一项十分重要的研究手段。以试验研究为基础,采用显式动力分析软件ANSYS/LS-DYNA对试验内容进行数值模拟分析[12-13],以进一步支撑试验结论。

3.1本构模型

本构模型的选取对数值模拟结果的影响巨大[14-15],为确保数值模拟结果正确合理且尽可能接近实际情况,根据碰撞冲击问题的特点,选取了混凝土HJC动态本构模型。

HJC模型的等效强度极限面表达式为:

(1)

HJC模型的损伤以等效塑性应变和塑性体积应变的累积来描述,其表达式如下:

(2)

(3)

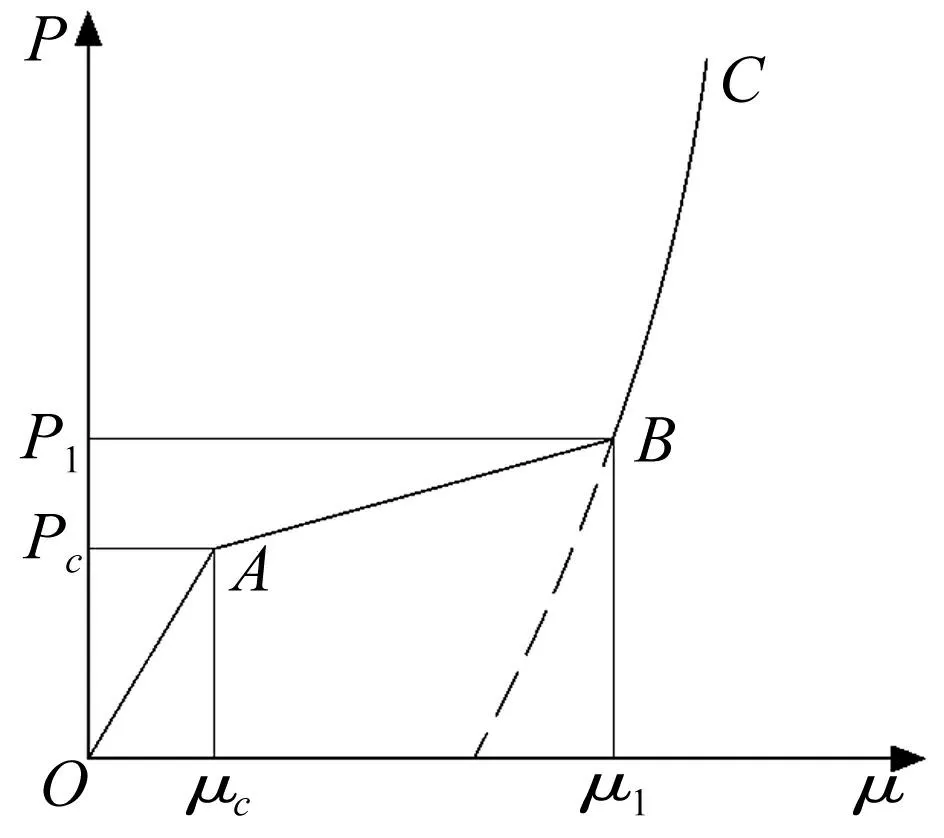

材料在承载过程中静水压力与体积应变的关系(见图16),这一关系可通过三段式状态方程表征。

图16 静水压力与体积应变关系 Fig.16 The relationship of hydrostatic pressure and volumetric strain

第一阶段为线弹性阶段,发生在P≤Pcrush,弹性体积模量为Kelastic=Pcrush/μcrush,Pcrush和μcrush分别是压碎点的静水压力和体积应变。

第二阶段为过渡区域,发生在Pcrush≤P≤Plock,Plock为材料压实点压力。材料内的空洞在这个阶段逐渐被压缩,从而产生塑性变形,在此区域卸载模量可由两端模量内差计算得到。

第三阶段定义为全密实材料(所有空洞全部消失)关系,当压力达到Plock时,材料内部空洞完全被压碎,其关系式可表示为:

(4)

以混凝土单轴抗压强度48 MPa的经典HJC本构参数为基准[16],参考了多篇文献[17-20],并进行了大量的试算调试,最终确定了C20素混凝土HJC本构模型各项参数的取值,见表7。

表7 C20素混凝土HJC动态本构模型参数

支撑钢材采用理想弹塑性本构模型,材料密度为7.85×103kg/m3,弹性模量为2.06×1011Pa,泊松比为0.3,屈服应力为2.35×108Pa。由于钢球弹性模量是坝身混凝土弹性模量的近10倍,二者之间近似于刚-柔接触碰撞,故将钢球定义为刚性体,赋予真实的钢材材性参数,其具体取值与支撑钢材相同。

3.2建模及网格划分

按照试件几何尺寸准确建模,混凝土坝身和钢球均采用实体单元模拟,支撑采用壳单元建模。利用布尔运算将支撑与坝身背面连接起来。网格疏密对数值模拟精度的影响十分显著,故加密了坝身受冲击区域网格,最终的单元总数≈20万个。数值计算模型见图17,图18为网格划分及约束设置情况。

图17 数值计算模型Fig.17Numericalcalculationmodel图18 网格及约束Fig.18Meshandconstraints

3.3计算环境设置

钢球与混凝土坝身之间定义侵蚀面-面接触,参照文献[21],混凝土与钢材之间的摩擦系数一般取为0.3,且静、动摩擦系数相同。坝底及支撑底部全自由度固定,其余部位自由。钢球以10 m/s的入射合速度撞向坝体,求解终止时间设定为0.03 s。

3.4主要结果及对比分析

3.4.1动应力响应

部分工况下测点2、测点3、测点4的动应力峰值响应实测值与模拟值比较结果见表8。从表中的数值模拟结果可看出,同一工况下带支撑坝体动应力峰值小于常规的无支撑坝体,显然,这一结果与实测结果完全相符,且模拟值与实测值较为接近,差别在可接受范围内(仅工况3-14的测点4差别略大)。

表8 动应力峰值响应比较

限于篇幅,这里仅给出工况3-15与工况B-3-15下坝身及支撑计算最终时刻(time=0.03 s)的Von-Mises应力云图,见图19。对比图19(a)与图19(b)可发现,新型带支撑结构的高应力主要分布在冲击位置附近,其分布范围显著小于常规结构,故在一定程度上延缓了结构整体破坏,提升了结构承载能力。此外,将图19(a)、图19(b)与图13(c)、图13(d)比较后可知,坝顶出现了“倒八字”形应力分布,与试验现象相符。图19(c)显示支撑在冲击过程中未发生屈服,始终处于弹性工作状态。

图19 Von-Mises应力云图 Fig.19 Contours of Von-Mises stress

3.4.2动位移响应

表9列出了部分工况下测点d3的动位移峰值响应比较结果,相应工况下测点d6的比较结果见表10。从表9和表10可知,试验与数值模拟所得结果完全一致,均为新型坝体动位移峰值相较于常规坝体显著减小。

表9 测点d3动位移峰值响应比较

由于篇幅所限,这里仅给出工况3-15与工况B-3-15下测点d3及d6的动位移时程曲线(见图20)。从该图清晰可见,同一位置处带支撑坝体动位移相对于常规坝体显著减小。从其中还可发现,带支撑坝体动位移在首次达到峰值后,其后续震荡过程的振幅衰减速度明显快于常规坝体,这完全符合悬臂结构经平面外支撑加强后的变形变化特点。

表10测点d6动位移峰值响应比较

Tab.10 Comparasions of dynamic displacement peak responses at measuring point d6

工况实测值/mm减幅/%平均减幅/%模拟值/mm减幅/%平均减幅/%3-11-1.3244.7-0.8425.0B-3-11-0.73-0.633-12-1.7847.2-1.1130.6B-3-12-0.94-0.773-13-2.0045.045.9-1.3933.133.9B-3-13-1.10-0.933-14-2.2341.7-1.4837.8B-3-14-1.30-0.923-15-2.6351.0-1.7342.8B-3-15-1.29-0.99

图20 动位移时程曲线 Fig.20 Time-history curves of dynamic displacement

图21 能量时程曲线 Fig.21 Time-history curves of energy

3.4.3能量检查

能量守恒是判定动力学仿真结果是否正确合理的一个重要标准[22],本研究的系统总能量包括内能、动能、滑移能以及沙漏能。为了进一步确保仿真结果的可靠性,要求系统不能出现负滑移能,且滑移能不应超过内能的10%,同时沙漏能不应超过总能量的10%。图21显示了工况3-15与工况B-3-15下的能量时程曲线,图中曲线自上而下依次代表总能、内能、动能、沙漏能、滑移能。从图21可看出,系统总能量时程曲线始终保持水平状态,其它能量曲线的走势也都符合常规预期,如动能下降、内能上升等,表明该系统总能量守恒,能量计算无异常问题出现。经进一步查看,各工况下均未出现负滑移能,且滑移能占内能比重最高仅为2.6%,沙漏能与总能量的比值最高为7.1%,表明接触滑移设置及其计算正确,并且对沙漏效应的控制非常成功。

4结论

通过常规重力坝与带支撑拦挡坝抗固体冲击对比模型试验以及相应的数值模拟分析,得到了如下结论:

(1)从试验现象可以发现,少量设置支撑显著抑制了坝身裂缝的出现,裂缝宽度减幅达到25%~40%,且坝体顶部大型裂缝的开展角度缩小,开展跨度扩大,综合以上表明,支撑能够有效减轻撞击区域的破坏程度,提高结构承载力,同时还可使坝顶部位受力更加均匀,从而在一定程度上提升了材料利用率。

(2)实测结果显示,与常规坝体相比,新型坝体动应变峰值显著减小,其减幅最高可达69.2%,且经支撑加强后,坝身不同位置处应变更为接近,结构受力更加均匀。

(3)带支撑坝体的动位移峰值显著小于常规坝体,其平均减幅达到46%左右,表明坝体变形受到了很大限制,结构刚度得到了大幅度提高。

(4)新型坝体的加速度峰值较之于常规坝体显著降低,其减幅最多可达47.8%,表明支撑限制了坝体振动,减缓了结构振动速度的变化。

参考文献

[1]王继康,黄荣鉴,丁秀燕. 泥石流防治工程技术[M]. 北京:中国铁道出版社,1996.

[2]何思明,李新坡,吴永. 考虑弹塑性变形的泥石流大块石冲击力计算[J]. 岩石力学与工程学报,2007,26(8):1664-1669.

HE Si-ming, LI Xin-po, WU Yong. Calculation of impact force of outrunner blocks in debris flow considering elastoplastic deformation[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(8): 1664-1669.

[3]韩文兵,欧国强. 单切口坝对稀性泥石流的拦砂性能——试验研究与比较分析[J]. 自然灾害学报,2008,17(4):152-158.

HAN Wen-bing, OU Guo-qiang. Sediment-intercepting effect of slit dam on non-viscous debris flow: experimental study and comparative analysis[J]. Journal of Natural Disasters, 2008, 17(4): 152-158.

[4]黄海,马东涛,王显林. “东川型”排导槽结构对泥石流流速影响的实验研究[J]. 山地学报,2009,27(5):551-556.

HUANG Hai, MA Dong-tao, WANG Xian-lin. Experimental study on the relationships between the velocity of debris flow and structure of the Dongchuan debris flow channel[J]. Journal of Mountain Science, 2009, 27(5): 551-556.

[5]游勇. 泥石流梁式格栅坝拦砂性能试验研究[J]. 水土保持学报,2001,15(1):113-115.

YOU Yong. Characteristics of intercepting sediment of debris flow check dam[J]. Journal of Soil and Water Conservation, 2001, 15(1): 113-115.

[6]Shieh C L, Ting C H, Pan H W. Impulsive force of debris flow on a curved dam[J]. International Journal of Sediment Research, 2008, 23(2): 149-158.

[7]孟一,易伟建. 混凝土圆柱体试件在低速冲击下动力效应的研究[J]. 振动与冲击,2011,30(3):205-210.

MENG Yi, YI Wei-jian.Dynamic behavior of concrete cylinder specimens under low velocity impact[J]. Journal of Vibration and Shock, 2011, 30(3): 205-210.

[8]何晓英,唐红梅,朱绣竹,等. 泥石流浆体冲击特性实验研究[J]. 振动与冲击,2013,32(24):127-134.

HE Xiao-ying, TANG Hong-mei, ZHU Xiu-zhu, et al. Tests for impacting characteristics of debris flows slurry[J]. Journal of Vibration and Shock, 2013, 32(24): 127-134.

[9]肖诗云,田子坤. 混凝土单轴动态受拉损伤试验研究[J]. 土木工程学报,2008,41(7):14-20.

XIAO Shi-yun, TIAN Zi-kun.Experimental study on the uniaxial dynamic tensile damage of concrete[J]. China Civil Engineering Journal, 2008, 41(7): 14-20.

[10]张忠孝,董海威,陈江瑛,等. 混凝土材料的平板撞击实验与数值模拟研究[J]. 宁波大学学报:理工版,2011,24(3):80-85.

ZHANG Zhong-xiao, DONG Hai-wei, CHEN Jiang-ying, et al.Study on planar impact and numerical simulation for concrete materials[J]. Journal of Ningbo University:NSEE, 2011, 24(3): 80-85.

[11]胡时胜,王道荣,刘剑飞. 混凝土材料动态力学性能的实验研究[J]. 工程力学,2001,18(5):115-118.

HU Shi-sheng, WANG Dao-rong, LIU Jian-fei.Experimental study of dynamic mechanical behavior of concrete[J]. Engineering Mechanics, 2001, 18(5): 115-118.

[12]石少卿,康建功,汪敏,等. ANSYS/LS-DYNA在爆炸与冲击领域内的工程应用[M]. 北京:中国建筑工业出版社,2011.

[13]尚晓江,苏建宇,王化锋,等. ANSYS/LS-DYNA动力分析方法与工程实例[M]. 北京:中国水利水电出版社,2008.

[14]李世民,李晓军. 几种常用混凝土动态损伤本构模型评述[J]. 混凝土,2011(6):19-22.

LI Shi-min, LI Xiao-jun. Review on current dynamic damage constitutive models of concrete[J]. Concrete, 2011(6): 19-22.

[15]欧碧峰,王君杰. 碰撞条件下常用混凝土模型比较[J]. 计算机辅助工程,2008,17(1):1-5.

OU Bi-feng, WANG Jun-jie. Comparison of common concrete models under impact condition[J]. Computer Aided Engineering, 2008, 17(1): 1-5.

[16]Holmquist T J, Johnson G R, Cook W H. A computational constitutive model for concrete subjected to large strains, high strain rates, and high pressures[C]//Fourteenth International Symposium on Ballistics, Quebec, Canada, 1993: 591-600.

[17]王君杰,陈诚. 桥墩在船舶撞击作用下的损伤仿真研究[J]. 工程力学,2007,24(7):156-160.

WANG Jun-jie, CHEN Cheng. Simulation of damage for bridge pier subjected to ship impact[J]. Engineering Mechanics, 2007, 24(7): 156-160.

[18]陈星明,刘彤,肖正学. 混凝土HJC模型抗侵彻参数敏感性数值模拟研究[J]. 高压物理学报,2012,26(3):313-318.

CHEN Xing-ming, LIU Tong, XIAO Zheng-xue. Numerical simulation study of parameter sensitivity analysis on concrete HJC model[J]. Chinese Journal of High Pressure Physics, 2012, 26(3): 313-318.

[19]巫绪涛,李耀,李和平. 混凝土HJC本构模型参数的研究[J]. 应用力学学报,2010,27(2):340-344.

WU Xu-tao, LI Yao, LI He-ping. Research on the material constants of the HJC dynamic constitutive model for concrete[J]. Chinese Journal of Applied Mechanics, 2010, 27(2): 340-344.

[20]熊益波. 基于Johnson-Holmquist模型的混凝土本构参数研究[D]. 西安:西北核技术研究所,2009.

[21]陈诚. 桥梁设计船撞力及损伤状态仿真研究[D]. 上海:同济大学,2006.

[22]熊安平. 基于LS-DYNA仿真模拟对船桥撞击的研究[D]. 南昌:华东交通大学,2012.