水室封头重型铣削加工刀盘与主轴系统振动模态分析

2016-01-15程耀楠,巩亚楠,韩禹等

第一作者程耀楠男,博士,教授,1977年生

水室封头重型铣削加工刀盘与主轴系统振动模态分析

程耀楠,巩亚楠,韩禹,刘利,刘立佳,高军

(哈尔滨理工大学“高效切削及刀具”国家地方联合工程重点实验室,哈尔滨150080)

摘要:核岛AP1000蒸发器水室封头是当今世界应用最广、制造难度最大的第三代核电核心部件。重型铣削加工过程中的振动冲击与颤振,严重影响和制约了加工质量和生产效率。为研究水室封头重型铣削刀盘与主轴系统的固有振动特性,首先分析重型铣削加工振动产生特点,建立了专用机床(TK6920型数控落地镗铣床)与刀盘(Φ200R8圆弧刀片刀盘)的三维模型,进行有限元模态仿真分析;进而在生产现场进行模态实验,采集和处理数据并进行实验模态分析;通过对比实验数据与仿真模态分析结果,最后总结出重型铣削机床刀盘与主轴系统的固有振动特性,为研究重型铣削过程中振动特性奠定基础。

关键词:振动模态;模态分析;重型铣削;水室封头

基金项目:国家自然科学基金资助项目(51205095) ;黑龙江省教育厅科学技术重点项目(12541z006)

收稿日期:2014-04-15修改稿收到日期:2014-09-12

中图分类号:TH113文献标志码:A

Vibration modal analysis of the cutter and main shaft system in heavy milling process of water chamber head

CHENGYao-nan,GONGYa-nan,HANYu,LIULi,LIULi-jia,GAOJun(Key national and local joint engineering laboratory of “efficient cutting and tools”, Harbin University of Science and Technology, Harbin 150080, China)

Abstract:The water chamber head of nuclear island AP1000 evaporator is one of the core components of the third-generation nuclear power plant. Such kind of head is the most widely-used, but is of much difficulty in manufacturing. The vibration and flutter in heavy milling process seriously affect and restrict the machining quality and production efficiency. In order to understand the vibration modal characteristics of the cutter and main shaft system in water chamber head milling process, its vibration characteristics in heavy milling process were analysed through establishing a three-dimensional model of machine tools (TK6920 CNC floor-type boring and milling machine) and cutter (Φ200R8 arc blade cutter), a finite element modal simulation was carried out and an experimental modal analysis in production field was followed. By summarizing and comparing the results of experimental and numerical analyses, the natural vibration characteristics of the cutter and spindle system of heavy milling machine were made clear. The results which lay a foundation for further study of vibration characteristics in heavy milling process.

Key words:vibration mode; modal analysis; heavy milling; water chamber head

核岛AP1000蒸发器水室封头的加工,综合一般重型铣削加工的特点,作为最新的第三代核电设备的核心部件,水室封头的铣削加工同时包括外球面、内球面、柱面、斜面、腔体等型面的加工,其加工的复杂性具有重型铣削的代表性[1-2];图1(a)为加工过程中的水室封头。重型铣削作为大型异型件水室封头加工过程中的主要加工方式,考虑实际加工过程中,该部件应用特殊的难加工材料508Ⅲ钢,部件的体积巨大,铣削过程中主轴经常处于临界悬伸状态 (见图1(b)),在超大进给量和背吃刀量的共同作用下,铣削过程中产生严重的振动冲击与颤振,使得加工过程中刀具产生严重的破损,并且严重影响了零件的加工质量与生产效率[3-5]。为了提高实际加工的生产效率,同时提高零件的加工质量与刀具的使用寿命,因此有必要对水室封头的铣削系统的固有振动特性进行研究。机械结构的固有振动特性称为模态,模态分析是一种研究结构动态特性的方法。通过叠加每一阶模态所对应的模态参数,得出结构的固有振动特性的概况。本文通过有限元模态分析与实验模态分析两种方法,主要对加工水室封头专用重型铣削刀盘与主轴系统进行模态分析,为进一步研究重型铣削结构系统的振动特性和后期振动故障诊断及动态特性的研究提供依据。

图1 重型铣削水室封头 Fig.1 Heavy milling water chamber head

1重型铣削加工振动产生的特点

大型异型件水室封头采用材料508Ⅲ钢,508Ⅲ钢具有高强度、高硬度、高断面收缩率特性。超大型水室封头锻件切削加工属于极端制造领域超重型切削,其进给量较中型切削>10倍,切削力是中型切削的40~50倍;其外表面有很多大型锻造零部件类似的锻造缺陷,如锻造铲沟、锻造裂纹、锻造褶皱以及夹砂等,引起零件加工余量严重不均[6-8]。在超大进给量、背吃刀量与切削力的情况下,振动冲击是重型铣削整个加工过程中重要的影响因素之一,同时在铣削加工过程中,主轴的悬伸量基本处于机床的极限伸长量(主轴悬伸长度约为1.2 m),同时在大切削力与机床颤振的共同作用下,刀盘与主轴发生剧烈的振动,导致加工表面出现波纹状切痕(见图2),造成刀片严重的冲击破损。为了研究重型铣削加工中振动产生的特点,首先要对刀盘与主轴系统的固有振动特性进行研究,本文主要根据仿真模态分析与实验模态分析两种方法研究刀盘与主轴系统的各阶模态特征,同时为分析结构在各个频段内在外部或内部各种振源作用下产生的实际振动响应提供依据。

2水室封头铣削系统振动模态有限元仿真分析

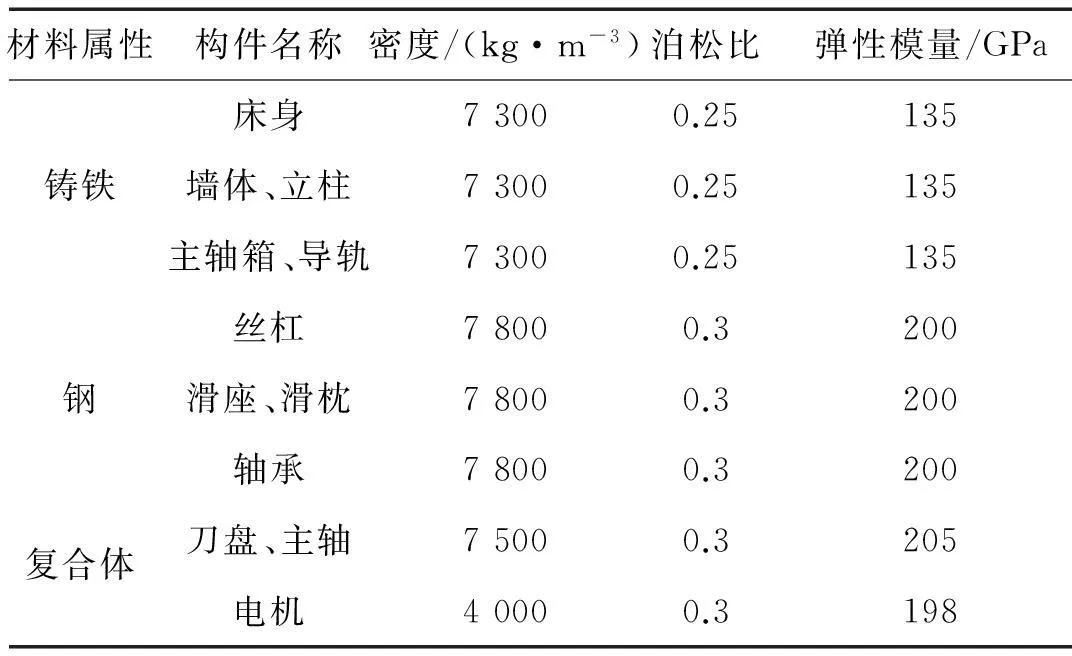

模态仿真分析是结构分析主要方式之一,由于重型铣削过程中,对主轴和刀盘的结构动态性能要求很高,主轴与刀盘系统的固有振动特性也成为振动产生的原因之一。模态仿真分析主要根据实验具体情况,本文主要针对加工水室封头专用机床(TK6920型数控落地镗铣床)主轴与专用刀盘(Φ200R8圆弧刀片刀盘)系统进行模态仿真分析。由于重型铣削机床体积巨大,结构复杂,因此刀盘与主轴系统模型根据实际尺寸进行建立,机床部分组成构件进行必要的简化,各构件间采用刚性连接处理;并选取机床底端导轨面为固定平面;同时,各部分材料属性按照其本身材料属性定义,考虑到刀盘与主轴系统属于复合构件,在此简化为整体刀-轴系统,并根据实际情况在主轴与机床连接处设定为轴向固定,复合材料属性根据主轴材料属性定义;具体机床构件(见图3(a))属性见表1。同时机床又处于一个复杂的振动系统中,机床有无限多阶模态,在此主要根据机床的实际使用与加工的特点,根据模态截断理论,高阶模态的影响较小且固有频率较高,不易产生共振,只需分析较低的几阶模态振型[9]。机床四阶模态振型见图3(b)。

表1 机床各组成构件材料属性

由图3(b)可知,第1阶与第2阶模态振型最大变形区在主轴末端和刀盘处,为刀盘与主轴的扭转振动。第3阶最大变形在机床滑枕与主轴连接处,为主轴在滑枕与主轴相交处的弯曲振动,第4阶最大变形处也存在主轴末端和刀盘处,为主轴与刀盘的弯曲振动。

通过机床系统的有限元模态仿真分析,可以清楚的看出,大悬伸状态下的刀盘与主轴系统发生较大的变形。同时,实际加工过程中机床的进给机构在加工过程中也经常发生有摩擦的自激振动、快速进给时的残余振动等振动。重型铣削机床一般采用被动隔振系统,结合实际加工状况与机床模态振型图,机床的振动冲击主要发生在刀头和主轴部位。振动增大主轴与刀盘的圆跳动与摆动,使刀具与工件之间产生严重的颤振与振动冲击。在考虑提高刀具的加工效率与寿命的同时,主要通过对刀盘进行模态分析。刀盘建模按照刀盘的实际尺寸建立,并对所得模型进行检测;刀片与刀盘之间选用螺钉固定方式,仿真过程中,刀片与刀垫、螺钉与刀体之间按照变形体之间的滑动接触方式定义,并施加预紧力,刀片与刀盘之间相对位移较小,接触平面按赫兹接触设定。仿真过程中为了得到刀盘与主轴固定的状态下的固有频率及模态振型,因此,除刀盘与主轴接触平面进行轴向位移约束,其余位移限制则采用自由边界,并且不施加任何负载,网格单元选取为C3D4类型,阻尼系数选用实验模态阻尼系数计算值。刀盘各组成部分及材料属性(见表2)。刀盘六阶模态振型(见图4)。

图3 机床组成构件及四阶模态振型图 Fig.3 Machine components and four modality vibration graph

表2 刀盘各组成部分及材料属性

图4 刀盘六阶模态振型图 Fig.4 Six modality vibration graph of the cutter

通过模态振型仿真分析可以得到,刀盘的第1阶振型为刀盘末端的弯曲振动,最大变形区在刀盘末端。第2阶为刀盘的纵向振动,最大变形区在局部刀齿处。第3阶为刀盘的扭转振动,局部刀齿变形较大;第4阶为弯曲加扭转振动,少数刀齿变形较大。第5阶为双向扭转振动,刀盘末端与刀齿处发生逆向扭转变形,变形量较小。第6阶为刀盘的弯曲耦合扭转振动,振型较为复杂。通过所得到的模态振型可知,刀盘较大变形的部位在局部刀片处。有限元模态分析与实验模态分析往往只有细微的差别,为了更准确的反映出刀轴系统的固有振动特性,需要进行实验模态分析来验证结果的精确性。

3水室封头加工现场模态实验及分析

3.1模态测试实验

(1)实验方法:采用锤击法敲击刀盘与主轴方式,并根据仿真实验法来进行刀轴系统的实验模态分析。

(2)结点划分:对刀盘和主轴进行轴向划分六列测试点;考虑到整个加工过程中,刀盘振动较大,均等划分3列测试点,一列设置在主轴与刀盘相交处,其余两处设置在主轴上。每一列按照所在列圆周,均等设置十个测试点并依次编号。考虑到所选取最佳测试位置除了刚度较大外,还需要避免结构过于复杂的位置,防止收集的信号模态交叠严重,同时参考EI(Effective Independance)法选用刀盘上第二列的21点作为参考测试点。划分测试点网格(见图5)。

图5 测试点网格划分 Fig.5 Grid division of testing points

(3)信号测量方法:模态实验激振方式选用力锤激励,考虑到实际生产现场复杂情况与模态试验工件的特点,试验采用多点激励单点响应测量方法。分别用力锤激励其它各激励点,测得响应数据,获取2次线性平均函数作为最终得到的频响函数。生产现场实验及测试系统见图6。其中信号采集分析系统包括DH5922数据采集系统、DHMA模态分析软件、计算机等数据采集系统组件。

图6 生产现场实验及测试系统 Fig.6 On-site production experiment and testing system

3.2模态测试结果分析

本次实验采用峰值方法识别机床结构的固有频率,即频响函数峰值处所对应的频率即为结构的固有频率,为增强实验的可靠性,采取多次、多测点、多变力激励测点的方法。峰值拾取法,又称为分量分析法,就是将频响函数分成实部及虚部分量,根据峰值附近的值(共振区)来辨识模态参数[10-11]。图7为测试信号实部和虚部叠加图。

在具有N个自由度的结构阻尼系统中,对应参考测试点b,激励其它测试点a时,测得第n阶模态频响函数可表示:

图7 模态测试实验数据 Fig.7 Experimental data of modal test

通过频响曲线叠加图,反映出系统各组实验任意激励后的响应;也可以将频响函数叠加图视作系统各阶模态函数的线性组合,各阶模态响应的坐标显示出各阶模态在叠加后所占模态的比重或者加权系数。一般情况下,低阶模态加权系数要比高阶模态加权系数大,在满足精度要求的情况下只需对前面的几个模态函数进行叠加。通过峰值分析法,最终获得刀盘与主轴系统的六阶振型的固有频率与阻尼比。

为了更直观的显示实验测出频谱函数图,在此将实验所做的60组数据导入东华模态分析软件,按照实验测试点网格的划分,进行测试点简化建模,将主轴与刀盘简化成实际尺寸的十面体,并根据实验数据划分60个测试点,将采集数据导入对应网格点,采用测力算法下的峰值分析的方法对数据进行图像式输出。刀具刀盘主轴系统模态振型(见图8)。

图8 刀盘与主轴系统模态振型 Fig.8 Modal vibration of the cutter and main shaft system

将仿真模态振型与实验模态振型对比可知,第1阶为刀盘一次弯曲振动,刀盘与刀片连接处变形较小,刀盘与主轴都发生轻微变形,最大变形在轴端刀柄处。第2阶主轴前端不动,刀盘局部延主轴纵向振动,局部刀齿处变形较大。第3阶为刀盘和主轴系统纵向扭转振动,整个系统都发生轻微变形。第4阶为二次弯曲且耦合扭转的振动形式,弯曲振动集中在刀齿和刀盘与主轴连接处,整个系统发生轻微扭转振动。第5阶为二次扭转振动,刀盘发生顺时针扭转,而刀盘与主轴连接处与主轴发生逆向扭转。从第6阶动画中看振动比较复杂,但主要是弯曲与扭转振动耦合振动,而且刀盘和主轴系统整体变形较大,轴心处振动较小。

4水室封头重型铣削振动模态对比分析

系统模态仿真值与实验数据见表3,各阶模态阻尼系数在利用脉冲锤击刀盘的方法获得曲线样本的瞬态信号,结合瞬时信号的自由衰减法,并根据物理模型的方法计算出各阶模态阻尼系数。机床与刀盘仿真结果与实验测试数据误差控制在15%之内;考虑到机床建模存在一定的简化,且仿真过程中刀盘与主轴系统定义为复合体,同时材料属性统一加载,仿真结果与实验数据之间必定存在一定的误差;进而通过对刀具与刀盘的模态仿真,可以逐级细化振动部位,刀盘的仿真与测量数据更加接近,且图像振型基本吻合。同时实验采集点数量较多,保证实验结果的准确性与稳定性,说明模态振动实验仿真结果能够反映出整个主轴与刀盘系统的固有振动特性。

通过对实验数据与仿真结果的分析得出,由于机床主轴的悬伸量较大,仿真动画表明机床主轴与刀盘处变形较大,通过进一步研究,发现同一刀盘振动分布并不完全均匀,刀盘较大变形区集中于局部刀片处,结合仿真与实验结果可知:刀盘与主轴系统前三阶模态(固有频率低于490 Hz),主要是以弯曲振动为主。结合实验所得的刀盘与主轴系统的固有振动频率,根据铣削转速公式换算后对应的前三阶主轴转速约为:1 719 r/min,2 092 r/min,4 672 r/min,实际加工过程中主轴转速在4 000 r/min以下,因此在加工转速允许的情况下,刀盘与主轴的转速范围应避开共振转速,并结合刀盘与主轴系统的模态参数合理选择加工过程中的轴向切深。实际加工过程中可以通过选取刀齿密度较小的刀盘,使刀具结构刚度增强,同时刀具的一阶固有频率增大,使得一阶共振转速提高,进而避免共振的产生。在第4阶,第5阶模态(固有频率在900 Hz左右)时为扭转耦合弯曲振动为主,在高阶频率时,主要以多种振动耦合的复杂振动为主,实际加工过程中应避免激发刀盘与主轴系统的高阶模态,如果刀盘与主轴系统发生共振,同时在较大切削力的激励下极易造成刀具的冲击破损与磨损,进而严重影响了刀具的使用寿命。

表3 振动模态仿真数据与实验数据

5结论

本文通过有限元仿真模态分析与实验模态分析的方法,对加工水室封头专用机床的刀盘与主轴系统的振动模态进行研究,主要得出结论如下:

(1)通过对重型铣削水室封头加工专用机床与刀盘系统的模态仿真分析,根据所得到的模态振型可知,机床较大变形主要集中于刀盘与主轴系统,刀盘较大变形的部位在局部刀片处。

(2)通过现场实验模态分析,验证了模态仿真分析的精确性并得到刀具与主轴系统模态振型,最终获得刀盘与主轴系统的六阶振型的固有频率与阻尼比,准确反映出刀轴系统的固有振动特性。

(3)基于重型铣削水室封头对机床与刀轴系统进行仿真结果与实验数据分析,得出刀盘与主轴系统的低阶振动方式以弯曲和扭转振动为主;在高阶模态中,主轴与刀盘表现出弯曲耦合扭转振动的方式且整体变形较大,低阶时多表现出刀盘上局部变形较大,反映出刀盘上刀片振动程度的不同。

(4)通过加工水室封头专用重型铣削刀盘与主轴系统的固有振动特性进行了分析,对于研究重型铣削水室封头过程中如何减小振动冲击、合理使用机床、优化加工工艺与参数和延长刀具使用寿命具有非常重要的借鉴作用;为进一步深入研究重型铣削振动冲击特性奠定基础。

参考文献

[1]程耀楠, 刘献礼, 李振加,等. 极端重载切削条件下的刀-屑粘结失效[J]. 机械工程学报, 2012, 48(19): 169-176.

CHENG Yao-nan, LIU Xian-li, LI Zhen-jia, et al. Tool-chip adhering failure under extremely heavy cutting[J]. Journal of Mechanical Engineering, 2012,48(19): 169-176.

[2]贾春扬. 数控刀具切削振动分析与对策[J]. 机械工程与自动化, 2008, (4): 174-175.

JIA Chun-yang.Analysis on cutting vibration of CNC cutting tools and countermeasures[J]. Mechanical Engineering &Automation, 2008(4):174-175.

[3]王建军, 钱济国. 机床动力学[M]. 徐州: 中国矿业大学出版社, 1993.

[4]Gutowski P, Berczynski S. Identification of the dynamic models of machine tool supporting system, Part II: An example of application of the method[J]. Journal of Vibration and Control, 2006, 12: 279-295.

[5]Chen Hong-yu, Du Jun-yi, Deng Lin-tao. The comparison and analysis of SA508 series steel used for nuclear reactor pressure vessel forgings[J]. Heavy Castings and Forgings, 2008, (1): 1-3.

[6]李沪曾, Spur G. 机床切削振动仿真计算的结构动力学模型[J]. 同济大学学报, 1995, 23(5): 541-546.

LI Hu-zeng, Spur G. Structure dynamic model simulation machine cutting vibration[J]. Journal of Tongji University, 1995, 23(5): 541-546.

[7]严复钢, 何耿煌, 刘献礼. 极端重载条件下高效切削刀具技术[J]. 哈尔滨理工大学学报, 2011, 16(6): 11-16.

YAN Fu-gang, HE Geng-huang, LIU Xian-li.Extreme under heavy load and high efficiency cutting tool technology[J]. Journal of Harbin University of Science and Technology, 2011, 16(6): 11-16.

[8]Kenkichi I, Keiichi Y, Tetsutaro H. Chatter control in screw thread turning by spindle speed variation[J]. Transactions of the Japan Society of Mechanical Engineers, Part C, 2004, 70(5): 1529-1534.

[9]Rojas J, Liang C. Experimental investigation of active machine tool vibration control[J]. Smart Structures and Materials, Proceedings of SPIE, 1996, 2721: 373-384.

[10]Iwasaki M, Kawafuku M, Hirai H. Residual vibration suppression using initial value compensation[C]//Advanced motion control,Proceedings of the IEEE/ASME international conference on AMC, 2004: 571-576.

[11]Masatoshi H, Atsuo T, Ho Y J. Behavior of cutting heat in high speed cutting[J]. Journal of JSPE, 1998, 64(7): 1067-1071.