高速球轴承主轴系统的动力学模型及其优化设计方法

2016-01-15张亚伟,金翔,李蓓智等

第一作者张亚伟男,博士,1972年生

高速球轴承主轴系统的动力学模型及其优化设计方法

张亚伟1, 金翔1, 李蓓智1, 梁越升2

(1.东华大学机械工程学院,上海201620; 2. 佐治亚理工学院机械工程学院,Georgia30332-0320)

摘要:提出和实现了角接触球轴承的动刚度计算方法,可以有效地考察轴承预紧力和转速对轴承动刚度的作用。提出了基于高速轴承动刚度的高速主轴系统动力学模型,以及高速主轴工作性能的综合优化设计方法。该方法通过综合考虑轴承动刚度、主轴轴承配置方式、工作转速受限系数、主轴结构参数、挠性接头细颈磨削工艺及其对高速主轴的精度要求等,快速解析影响主轴工作性能的重要因素及其耦合关系,准确发现高速主轴系统设计方案中的薄弱环节,并对重要影响因素及其取值进行有效的协调设计,为实现主轴系统高性能目标奠定基础。

关键词:高速主轴系统;工作性能;角接触球轴承;动力学模型;计算方法;优化方法

基金项目:国家863计划项目(2012AA041309);国家重大科技专项(2011ZX04016-041)

收稿日期:2014-08-11修改稿收到日期:2014-10-23

中图分类号:TH212;TH213.3文献标志码:A

Dynamic modelling and optimization design of spindle systems with high-speed ball bearings

ZHANGYa-wei1,JINXiang1,LIBei-zhi1,LIANGYue-sheng2(1. College of Mechanical Engineering, University Donghua, Shanghai 201620, China;2. School of Mechanical Engineering, Georgia Institute of Technology, Atlanta, Georgia 30332-0320, U.S.A)

Abstract:A calculation method for the dynamic rigidity of angular contact ball bearings was put forward and realized. By using the method, the mechanism of how the dynamic rigidity is affected by the preload of bearings and rotation speed was effectively investigated. The dynamic model of a high-speed spindle system was built on the basis of analysing the dynamic rigidity of high-speed bearings, and an integrated optimization design method for the work performance of the high-speed spindle was proposed. In the method, the dynamic rigidity of bearing, spindle bearing configuration, working speed limiting factor, structural parameters of spindle, grinding process for flexible connector necking and demand on accuracy of high-speed spindle were comprehensively considered to analyse quickly the key factors affecting the work performance of spindle and to inspect the coupled relations among these factors. So that, the weakness in the design scheme of high-speed spindle can be accurately identified and the influential key factors and their correspondent values can be effectively determined in a coordinated fashion. The study lays a foundation to realize the design of high performance spindle systems.

Key words:high-speed spindle system; work performance; angular contact ball bearings; dynamic model; .calculation method; optimization method

机床对现代工业发展至关重要。机床性能是根据被加工工件的尺寸精度和表面光洁度进行评估的,而这些加工结果都与机床主轴-轴承系统的动态特性密切相关[1]。随着高速超高速加工技术的优势得到越来越广泛的认可和应用,高速主轴及其常用的高速球轴承的动态特性研究已为越来越多专家学者和技术人员所关注。

很多学者开展了相关基础研究和轴承或高速电主轴的相关研究基于Hertz[2]接触理论,建立了包括惯性力在内的用于滚动轴承动力学分析的拟静力学模型。Harris[3]在Jones的基础上提出了更完善的轴承计算模型,其中考虑了高速运转时,滚球的陀螺效应,并建立了经典的Jones & Harris滚动轴承内部动态载荷数值计算模型。Gupta[4]考虑了滚球的运动状态、受力状态以及各零件间的相互作用, 提出了滚动轴承受力分析的动力学模型。刘艳华等[5]基于Hertz接触理论,对轴径向联合载荷作用下的高速角接触球轴承进行了静刚度计算与分析。王保民等[6]以弹性力学理论、滚动轴承动力学分析理论等为基础,建立了高速角接触球轴承动力学方程,考察了预紧力对高速角接触球轴承动态特性的影响。朱益利等[7]等根据Hertz接触理论和刚性套圈理论,建立了角接触滚珠轴承的拟静力学模型,提出了减少非线性方程和引入迭代步长调节因子的方法,解决了Newton-Raphone迭代法求解非线性方程组存在的不收敛和振荡问题。陈小安[8]建立了考虑内圈弯曲变形的角接触球轴承动刚度分析模型,经理论和实验结果发现,内圈径向挠度和轴承轴向载荷成正比、与转速成反比。刘良勇[9]根据弹性力学理论,建立了轴承内环转速与径向游隙、保持架和沟道底部应力的关系模型,讨论了转速对轴承工作性能的影响。李纯洁等[10]提出了角接触球轴承动刚度的测试方法,分析了不同预紧力、转速对角接触球轴承动刚度的影响,发现预紧力<500 N时,角接触球轴承动刚度与预紧力正相关。

然而,正如Lin所言,在回顾与总结69篇与主轴-轴承系统设计建模有关的研究论文后,认为未来值得研究和具有前景的课题包括五方面,其中:①大部分文章与高速机加工有关,建议加强高速加工对主轴和轴承动态特性影响的研究;②设计方法论文数量少于动态模型,因此,建议应用经典或现代优化技术进行高速主轴-轴承系统设计等。为此,本文将以高速球轴承为对象,构建角接触球轴承的动刚度解析模型,提出基于高速轴承工作速度及其精度目标的动刚度优化设计方法,揭示轴承球径与数量、预紧力和工作速度对轴承刚度的非线性演变规律,通过对上述轴承结构参数、工作参数等的综合协调,评估和实现高速主轴的目标性能。

1高速角接触球轴承动刚度解析模型的推导

高速滚动轴承动刚度是制约高性能轴承工作性能的关键指标,在这一研究领域,国内外专家学者进行了大量研究,取得了许多重要进步:Jones[11-12]着重研究了滚动体在轴承内的运动方式和滚动体与滚道之间的接触机制,这以后,Harris 在Jones理论的基础上提出了更为全面的轴承计算模型,这个模型称为JH模型,尽管JH在分析轴承动力学某些参数时有良好效果,但是其计算过程太过于复杂;Gargiulo[13]提出了一个用于计算轴承载荷-变形的经验公式,然而只能应用于计算静态刚度;Kraus等[14]通过模态测试测量了轴承的刚度和阻尼等参数,认为轴承动刚度与静刚度非常接近,用静刚度代替动刚度,显然结论难以令人信服,特别是高速状态。本文提出了一种高速角接触球轴承动刚度解析计算模型,与目前已有的滚动轴承动刚度计算模型相比,本文提出模型的不同之处与创新点在于:①已有的模型大多数采用静刚度优势动刚度,使理论计算结果与工程应用有较大偏差,本文提出的模型通过定义与外载荷非直接关联的位移和接触变形量为直接变量函数,构建的计算模型反映了高速轴承动刚度状况,为高速主轴性能优化提供了依据;②JH模型虽然可用于轴承动力学参数计算,但计算过程复杂,且计算涉及相当数量非线性方程组,且参数间有很强的耦合性,影响计算的效果。③本文提出的模型聚焦影响轴承动刚度关键要素及其关系,表达简单直接明确,大大减少了计算量。在外载荷和轴承转速的共同作用下,轴承滚球与内外环滚道的接触位置会发生改变。图1给出了轴承外环被固定的情况下,滚球与内环相对外环滚道的偏移和接触变形情况,其中:Oi′和Obq′为偏移后的内环滚道曲率中心和滚球中心。Fa、Fcq、Mgq、Qiq、Qoq分别为轴向外载荷、离心力、陀螺力矩,以及内外环滚道对滚球的反作用力。Fa包括预紧力Fpl。δiq和δoq分别为滚球与内外环滚道的接触变形。αiq、αoq分别为滚球与内外环滚道的接触角,随着位置偏移量或变形的增大,轴承的动态内接触角αiq增大,但动态外接触角αoq减小。足标q表示第q个滚球。

图2定义了轴承坐标系和滚球的方位角,其中设z为轴承轴向、x和y为径向,相应变量统一用足标a和r表示。φq为第q个滚球的方位角,Ri为轴承动态载荷下内环滚道的曲率半径,Z为轴承滚球数。

设:轴承内环径向、轴向和旋转方向上的外部载荷为Fr、Fa、M。根据图1~图2,可以建立如式(1)~式(3)所示的力平衡方程式。

图1 滚球与滚道动态接触及位置偏移示意图 Fig.1 Schematic diagram for dynamic contact between ball and raceway and their relative offsets

图2 轴承坐标系及滚球方位角示意图 Fig.2 Schematic diagram for ball’s position angle with bearing’s coordinate

(1)

(2)

(3)

(4)

式中:Kiq为Hertz接触刚度系数,可依据文献[13]查询和计算。

图3给出了内环和滚球偏移和接触变形后的几何关系,相关函数关系式如式(5)~式(11)所示。

(5)

(6)

图3 滚球与内环偏移前后的几何关系示意图 Fig.3 Schematic diagram for geometric relationship between ball and inner ring with their offset and without offset

(7)

Ooi′(r)=BDcosα0+δrq

(8)

(9)

(10)

将式(4)~式(6)代入式(1)~式(3),以建立外载荷与位移或接触变形的关联模型,如式(11)~式(13)。

(11)

(12)

(13)

设:Oob′(a)、Oob′(r)、δiq、cosφq、sinφq是δr、δa、δφ的函数,如式(14)所示,代入式(11)~式(13)后形成式(15)~式(17)。

Oob′(a)=fa(δr,δa,δφ)

Oob′(r)=fr(δr,δa,δφ)

δiq=fδi(δr,δa,δφ)

(14)

cosφq=fφc(δr,δa,δφ)

sinφq=fφs(δr,δa,δφ)

(15)

(16)

(17)

BD=ri+ro-D

(18)

对式(15)~式(17)求偏导,以获得轴承的轴向、径向和角动刚度,如式(19)~式(21)所示。

Kr=

(19)

Ka=

(20)

Kφ=

(21)

式(19)~式(21)给出了高速角接触滚动球轴承动态载荷下,计算动刚度的解析方法。该数学模型以转速和外载荷的作用为前提,与以往的计算模型不同,计算的是动刚度,通过这个数学模型,可以通过解析法对函数求导可以得到轴承的轴向、径向和角动刚度精确计算值。

2高速主轴工作性能的综合优化设计方法

任何工序的加工精度及表面质量主要取决于机床主轴系统及进给系统的动态工作性能。机床主轴系统设计涉及工艺目标、主轴转速、轴承刚度、轴承预紧力、主轴轴承配置方式、工艺载荷等多种要素,这些要素不仅相互作用,而且还具有交错与分层的耦合作用,从而使主轴系统的优化设计变得极为复杂(见图4)。为此,以磨削挠性接头细颈的纳米磨床主轴系统设计为对象,讨论和提出高速主轴工作性能的综合优化设计方法。该方法的工作流程:①明确设计目标及技术要求;②高速主轴方案设计;③轴承预选及其动刚度计算;④主轴实际可达工作转速及最高转速计算;⑤基于轴承动刚度的高速主轴动力学模型及其计算分析;⑥基于高速主轴相关要素的优化调设计,并给出优选设计结果。

图4 机床主轴系统设计所涉及的要素及其相互作用图 Fig.4 Factors and their interaction for design of machine tool’s spindle system

2.1设计目标与技术要求

根据纳米磨床整机设计、挠性接头细颈精度及其表面质量等的综合要求,主要技术要求如下:砂轮线速度>8 m/s;高速主轴砂轮端部的径向跳动<0.5 μm;磨削力约3~6 N;纳米磨床主轴部件重量不超过10 kg。

综合主要技术要求,初步确定高速主轴工作转速应>80 000 r/min;主轴支承轴颈直径应<18 mm;前后轴承距离应<200 mm;砂轮磨杆直径为9 mm(据相关品牌产品目录)。

2.2主轴轴承选型及其动刚度计算

根据以上的设计目标和初选参数,选择FAG的高速陶瓷球轴承,并确定前端和后端的轴承内径分别为17 mm和15 mm,型号分别为HCB71903-C-T-P4S和HCB71902-C-T-P4S,滚球数均为15。

如图2所示,对于不同的径向载荷,处于每个方位角的滚动体也有不同的实际接触角,当径向载荷增大时,内外接触角的差异开始变得明显;同时轴承内滚动体的离心力和陀螺力矩的作用使得每一个滚动体都会与内外滚道发生接触,产生接触力和接触变形。

采用所提出的轴承动刚度计算方法及研制的计算模块,对上述轴承进行动刚度等的计算。计算时不考虑磨削力。本文给出轴承误差敏感方向,即径向刚度与轴承转速和预紧力的演变规律(见图5)。其中预紧力是FAG推荐的轻中重三档值。由图5可知,径向动刚度与预紧力成正比,该结论与大多数学者的研究成果一致;随着转速提高,轴承内滚道与外滚道的实际接触角的大小差异将逐渐明显,进入高速旋转状态时,主轴轴承滚动体产生的离心力以及陀螺力矩等惯性力会大幅度增加,高速旋转时,离心力改变了滚动体与滚道之间的接触机制,外滚道的接触载荷明显高于内滚道的接触载荷,且在轴承刚开始启动时这样的变化非常急剧,达到相对高的转速后趋于平稳。反映在图5上,刚度表现为重预紧强度下,径向动刚度与转速成反比,该结论与大多数学者的研究成果一致,但在轻或中预紧情况下,径向动刚度先随转速上升而下降,当转速高于50 000 r/min或100 000 r/min后,径向动刚度呈轻微上升趋势。

图5 径向刚度与轴承转速和预紧力的演变规律 Fig.5 The rule of among radical stiffness, rotation speed of bearing and preload

2.3主轴实际可达工作转速及最高转速的计算

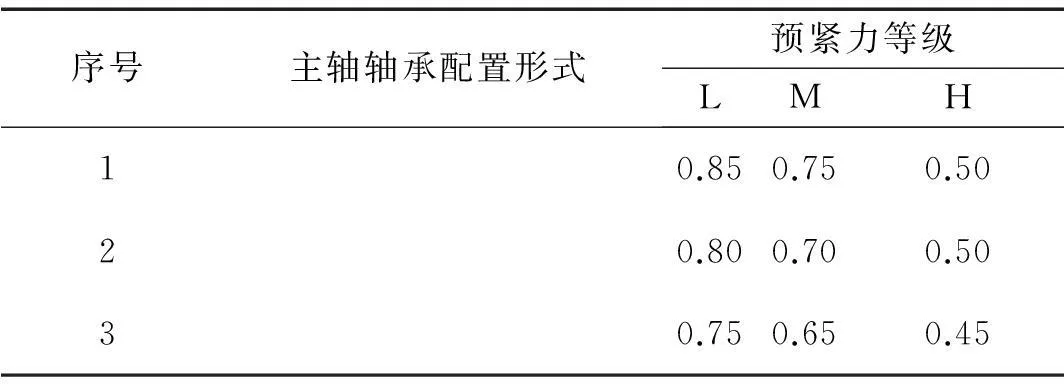

主轴实际可达到的工作速度与主轴系统的总能量平衡情况有关,如轴承数量及其布置方式、内外载荷、润滑和散热等。表1为FAG轴承实际工作速度的受限系数。主轴转速应按式(22) 计算确定。

nR=nW/fn

(22)

式中:nR、nW、fn分别为主轴最高转速、实际工作转速和转速受限系数。

表1 轴承工作转速的受限系数(f n)

对比考察方案:①表1所示的第1和第2种设计方案,即方案1为主轴系统前后支撑各用一个轴承并背靠背配置;方案2为主轴系统前后支撑各用一对轴承并背靠背配置;②轻或中等预紧强度。将设计目标中初步确定的80 000 r/min主轴转速,以及方案中最小的主轴工作转速受限系数0.7代入式(22),则可确定主轴最高转速应为120 000 r/min,这样,方案1的主轴系统实际可达的工作速度分别为102 000 r/min和90 000 r/min;方案2的实际工作速度分别为96 000 r/min和84 000 r/min。

2.4高速主轴动力学模型及其计算分析方法

高速主轴工作精度必须满足纳米磨床的设计目标与技术要求,必须综合考虑工艺载荷、轴承刚度及其配置方式等的影响,以保证工具,或工件精度和表面质量。为此,构建基于轴承动刚度的高速主轴动力学模型并进行相应的计算与分析。图6给出了基于轴承动刚度的主轴动力学模型示意图,工具端部变形的计算模型如式(23)所示。

(23)

式中:δ(wo)、δ(fb)、δ(bb)、δ(sp)分别为工具端部、前主轴、后轴承和主轴的变形。

本设计中,工作精度指标主要是主轴的径向跳动,即δ(wo)=0.5 μm;因此,必须考察轴承及主轴的径向载荷和工作刚度。径向载荷除径向磨削力外,还应考虑离心力的影响(忽略陀螺力矩,因其引起的径向分力仅为离心力的1/10~1/11)。即式(23)中的高速磨削环境下的径向合力应满足式(24)。

Fr(work)=Fr(proc.l)+Fc

(24)

本设计中:Fr(Proc.l)=10 N,并计算不同工作速度下的离心力,主轴系统在可达速度条件下的工作刚度(见表2)。

表2 主轴实际可达工作速度下的工作刚度

将图6的相关力学几何关系代入式(23),主轴伸出端变形如式(24)所示。

图6 基于轴承动刚度的主轴动力学模型示意图 Fig.6 Schematic diagram for the spindle’s dynamic modelling based on the dynamic stiffness of bearing

(25)

2.5基于主轴工作性能的相关要素协调设计方法

相关设计协调要素及其取值如下:磨杆直径为9~12 mm;主轴伸出长度为30~60 mm(大者为优);轴承间距为120~240 mm;轴承数为2~4个。经对本设计对比方案进行计算分析后发现,伸出端(磨杆)直径和长度是控制砂轮端部变形的重要因素。轴承间距与伸出端长度之比几乎对轴端变形没有任何影响,即在必要的伸出端长度前提下,缩短轴承间距可实现主轴减重和体积目标。相对轴承刚度,磨杆刚度显得非常微弱,因此,采用2对轴承相对一对轴承对控制砂轮端变形并不具备很大优势(见图7)。

综上,满足结构设计要求和δ(work)< 1 μm的最优方案是:磨杆直径为12 mm、主轴伸出长度为45 mm,并采用2对轴承背靠背配置。此外,由于高线速度更有利于改善表面质量,工程应用中可选用小预紧力(11 N)和高的转速。

图7 相关设计要素与砂轮变形的关联作用 Fig.7 the correlations between the relevant design factors and deform of grinding wheel

3结论

(1)以外环固定的轴承及其滚球为载体,描述了作用轴承内环上的外载荷及其位移或接触变形的关联模型,通过定义与外载荷非直接关联的位移和接触变形量为直接变量的函数,构建了预测轴承动刚度的偏导数计算模型,并研制了相应的计算机软件,可以有效地预测高速球轴承的动刚度。

(2)通过计算发现,高速角接触球轴承的径向刚度与转速呈非单调递减规律。除重预紧外,采用轻或中预紧情况下,径向动刚度曲线出现拐点,即在拐点之前,径向刚度随转速上升而下降;反之,径向动刚度随速度上升而略有提高。轻预紧拐点发生在50%的额定转速时,中预紧则发生在83%的额定转速。即采用轻预紧强度,更有利于体现高速轴承的高速与高动态特性。

(3)提出的基于高速轴承动刚度的主轴系统动力学模型,以及高速主轴工作性能的综合优化设计方法,可以快速解析影响主轴工作性能的重要因素及其耦合关系,准确发现高速主轴系统设计方案中的薄弱环节,并通过对重要影响因素及其取值进行有效的协调设计,实现主轴系统既定的工作性能目标。

参考文献

[1]Lin C W, Lin Y K, Chu C H. Dynamic models and design of spindle-bearing systems of machine tools: A review[J]. International Journal of Precision Engineering and Manufacturing, 2013, 14(3): 513-521.

[2]Jones A B. A general theory for elastically restrained ball and radial roller bearings under arbitrary load and speed conditions[J]. ASME Journal of Basic Engineering, 1960,82: 309-320.

[3]Harris T A, Mindel M H. Rolling element bearing dynamics[J]. Wear, 1973, 23: 311-337.

[4]Gupta P K. Advanced dynamics of rolling elements [M]. New York: Springer, 1984.

[5]刘艳华,李志远,张朝煌,等. 高速角接触球轴承静态刚度的分析与计算[J].轴承,2005,8:1-3.

LIU Yan-hua, LI Zhi-yuan, ZHANG Chao-huang, et al.Analysis and calculation on static stiffness of high speed angular contact ball bearings[J].Bearing, 2005,8:1-3.

[6]王保民,梅雪松,胡赤兵,等.预紧高速角接触球轴承动力学特性分析[J]. 轴承,2010,5:1-4.

WANG Bao-min, MEI Xue-song, HU Chi-bin, et al.Analysis on dynamic characteristics of preloaded high-speed angular contact ball bearings[J]. Bearing,2010,5:1-4.

[7]朱益利,金超武,许磊,等. 滚珠轴承力学模型的数值求解方法研究[J]. 中国机械工程,2013, 4: 427-431.

ZHU Yi-li, JIN Chao-wu, XU Lei, et al.Numerical solution methods of ball bearing mechanics model[J]. China Mechanical Engineering,2013,4: 427-431.

[8]陈小安,刘俊峰,陈宏,等. 计及套圈变形的电主轴角接触球轴承动刚度分析[J]. 振动与冲击,2013,32: 81-85.

CHEN Xiao-an, LIU Jun-feng, CHEN Hong, et al.Dynamic stiffness analysis for motorized-spindle angular contact ball bearings considering ferrule deformation[J].Journal of Vibration and Stock, 2013,32:81-85.

[9]刘良勇,李鸿亮,康正坡,等.高转速对滚动轴承性能影响的分析与计算[J]. 轴承,2013, 2:1-4.

LIU Liang-yong, LI Hong-liang, KANG Zheng-po,et al.Analysis and calculation on effect of high rotating speed on performance for rolling bearings[J]. Bearing,2013, 2:1-4.

[10]李纯洁,洪军,张进华,等. 角接触球轴承动刚度的实验研究[J]. 西安交通大学学报,2013, 7: 67-72.

LI Chun-jie, HONG Jun, ZHANG Jin-hua,et al.Analysis and calculation on effect of high rotating speed on performance for rolling bearings[J]. Bearing,2013, 7: 67-72.

[11]Jones A B. Ball motion and sliding friction in ball bear [J]. Journal of Basic Engineering, 1959,81:1-12.

[12]Jones A B. A general theory for elastically constrained ball and radial roller bearings under arbitrary laod and speed conditions [J]. Journal of Basic Engineering, 1960, 82:309-320.

[13]Gargiulo jr E P. A simple way to estimate bearing stiffness[J]. Machine Design, 1980:107-110.

[14]Kraus J, Blech J, Braun S. In situ determination of rolling bearing stiffness and damping by modal analysis [J]. Journal of Vibration, Acoustics, Stress and Reliability in Design, 1987, 109:235-240.