水下生产控制系统综述

2016-01-10岳元龙段英尧郭龙川

左 信,岳元龙*,段英尧,郭龙川

[1.中国石油大学(北京)自动化系,北京 102249;2.杭州电子科技大学海洋工程系,浙江 杭州 310018]

水下生产控制系统综述

左 信1,岳元龙1*,段英尧1,郭龙川2

[1.中国石油大学(北京)自动化系,北京 102249;2.杭州电子科技大学海洋工程系,浙江 杭州 310018]

水下生产控制系统是开发海洋油气资源的重要装备。根据系统组成结构分类,水下生产控制系统有8种典型的结构,分别是直接液压控制、先导液压控制、顺序液压控制、直接电液控制、复合电液控制、全电控制、水下自治控制和集成浮漂控制。详细研究了每种结构的水下生产控制系统的产生背景、结构特点、工作原理、适用范围和优缺点,分析了影响水下生产控制系统设计的主导因素,为我国未来自主设计水下生产控制系统提供参考。

水下生产控制系统;电液控制;全电控制;自治控制;集成浮漂控制

0 引 言

随着海洋油气资源的勘探水深不断增加、规模不断扩大,依托水上设施、利用水下生产系统开发海上油气田逐渐成为一种主流的开发模式[1],特别是深水、超深水和边际油田的开发[2]。在利用水下生产系统开发海洋油气资源的过程中,水下生产设备远离水上依托设施、长期工作于水下环境。与采用人力或近距离自动控制的陆地油田生产设备相比,由于水下环境人力无法到达,所以水下生产系统的相关装备需要配置水下生产控制系统[3-4],实现对水下装备的安全控制和水下生产工艺参数的实时监测,从而保证水下装备可靠运行、水下油气田安全生产。

水下生产控制系统是水下生产系统的重要组成部分[5],是与水下生产系统同步发展的[6]。初期的控制方式是直接液压控制,主要用于控制浅水小型油气田的单井采油。随着油气田开发水深的增加和大型油气田的发现,水下生产控制系统的控制方式也在不断地发生着重大变革:为了提高系统响应速度,先导液压控制取代了直接液压控制;为了简化脐带缆中液压管束的结构,顺序液压控制取代了先导液压控制;为了增加系统控制的距离,直接电液控制取代了顺序液压控制;为了实现深水、超深水大型油气田的开发,复合电液控制取代了直接电液控制,并成为了目前的主流控制方式[7]。20世纪末,国外水下装备供应商,尤其是深水装备供应商,开始研发和完善水下全电控制设计技术[8]。与此同时,为了满足开发边际油田的控制需求,国外又提出水下自治控制系统和集成浮漂控制系统。

无论采用哪一种控制方式,水下生产控制系统的主要结构均由三部分组成,包括水下就地检测与控制系统、水上动力与监控系统、水上与水下之间的动力配送和通信系统。本文针对每种控制方式的结构特点和工作原理,分析其适用范围和优缺点,为工程实践中水下生产控制系统的设计提供一定参考。

1 直接液压控制

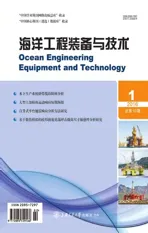

直接液压控制是水下生产控制系统早期使用的控制方式,当时主要用于控制工作在几十米水深处的水下采油树上的液压执行机构。通常情况下,液压执行机构均采用回复弹簧实现故障安全功能(下同)。下面以控制一个液压执行机构为例说明直接液压控制系统结构原理,如图1所示。图中细实线表示液压信号,虚线表示电信号(下同)。

直接液压控制系统的水上控制设备包括液压动力单元(HPU)、液压控制板和水上监控系统;水下控制设备包括脐带缆连接器或液压分配盘,无水下控制模块。水上控制设备位于生产平台上,水下控制设备安装在水下采油树上。液压动力单元为液压执行提供标准的控制压力,一般为1 500 psi、3 000 psi或5 000 psi(1 psi = 6.895 kPa),但是不包括水面控制的井下安全阀(SCSSV)的控制压力。HPU可以选择涡轮驱动和电机驱动。液压油可以选择水基油和合成烃矿物油,目前水基油应用最为广泛,合成烃主要用于电液控制系统。液压油清洁度等级应满足NAS1638 6及以上要求(下同)。液压控制板上配置有电磁换向阀和脐带缆固定端,每个电磁换向阀控制一个液压执行机构,液压控制信号经过脐带缆中的控制管束直接作用在液压执行机构上。脐带缆为每个液压执行机构分配一根独立的液压控制管线,当液压执行机构数量较多时脐带缆结构比较复杂。脐带缆连接器配置与脐带缆内部控制管束数量相等的液压功能接口,主要作用是连接脐带缆与水下液压执行机构,并有固定脐带缆的功能。直接液压控制系统使用初期是开环结构,即阀门关闭时液压执行机构中的液压油在回复弹簧的作用下直接排放到海水里;与开环结构对应的是闭环结构,即阀门关闭时液压执行机构中的液压油返回液压动力单元的油箱。目前,世界各国出于保护海洋环境的需要,已经开始限制开环系统的使用。在直接液压控制系统中,水下无反馈信号,水上监控系统通过液压控制管线的供油压力、回油流量或压力间接判断系统的工作状态。

图1 直接液压控制系统结构原理Fig.1 Structure principle of direct hydraulic control systems

直接液压控制系统的响应时间与控制距离、液压执行机构容积、液压管束内径、液压油黏度等有直接关系,尤其是控制距离和液压执行机构容积。例如当控制距离为10 km、液压执行机构容积为3 L时,系统的典型响应时间约为8 min,该时间远大于系统的标准响应时间[9],所以直接液压控制系统的控制距离一般限制在3 km以内。

直接液压控制系统系统结构简单、可靠性高、维修容易,多用于控制距离较短的单个卫星井油气田的开发。我国南海的流花11-1油田[10]、秘鲁的卡亚俄油田[11]均采用直接液压控制系统。但是当控制距离增加时,液压动力损失严重、系统反应速度慢;水下液压执行机构数量较多时,脐带缆中液压控制管束的成本也相应增加。目前,直接液压控制系统使用较少。

2 先导液压控制

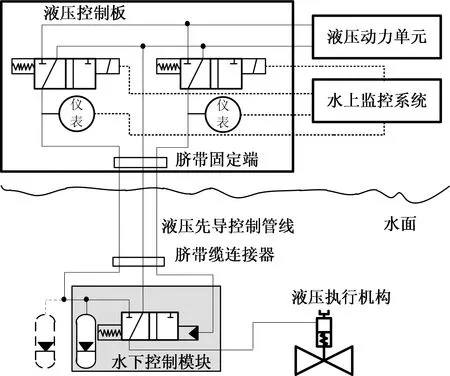

海洋油气田开发水深和井口数量增加时,直接液压控制系统的使用受到了限制。为了提高系统响应速度,国外提出了先导液压控制系统解决方案,系统的结构原理如图2所示[12]。

先导液压控制系统的水面控制设备与直接液压控制系统的相同,但是功能却发生了变化,主要体现在液压控制板上的电磁换向阀不再直接控制作用在液压执行机构上的液压油的通断,而是为水下液压先导阀提供液压工作切换的控制信号,并控制水下液压动力的配送。水下液压先导阀的控制压力可以低于(或等于)液压动力配送的压力,实现用低压液压控制水下远距离的装备,从而延长控制距离。水下控制设备包括水下控制模块(SCM)、水下蓄能器和脐带缆连接器。SCM内部只有液压先导阀,无水下电子模块。SCM为液压先导阀提供一个独立的工作环境和液压功能接口,每个液压先导阀控制一个液压执行机构。

图2 先导液压控制系统结构原理Fig.2 Structure principle of piloted hydraulic control systems

液压功能接口有四种:与脐带缆中液压先导控制信号对应的液压先导阀的控制接口、与水下蓄能器下游液压管线对应的液压动力供给接口、与液压执行机构对应的液压控制功能接口和液压回油接口。水下蓄能器结构有两种形式:一种是单体式蓄能器;另一种是模块式蓄能器,又称蓄能器模块(SAM),为可回收结构。水下蓄能器是SCM控制液压执行的直接液压动力源,它既可以安装在水下采油树本体上(两种结构形式均可),又可以安装在SCM内部(限于单体式蓄能器)。水下蓄能器由脐带缆中的独立液压管线供给液压油,其体积取决于响应时间要求、执行器供油管线尺寸和液压缸容积。SAM和SCM有独立的安装基座,可以进行单独回收和二次下放安装。根据水深的不同,单独回收下放时通常采用钢丝绳吊装,由水下机器人(ROV)或潜水员辅助完成。脐带缆连接器的主要作用是连接脐带缆与SCM。脐带缆配置三种液压功能管线,分别为液压动力配送管线、液压先导阀的控制管线和系统回油管线。液压动力配送管线通常采用双冗余的结构。相比液压执行机构,液压先导阀的动作过程中需要的液压油更少,所以脐带缆中液压先导阀的控制管线的内径通常较小,减少了脐带缆的体积。水下检测功能方面,先导液压控制线系统与直接液压控制系统相同。

相比直接液压控制系统,先导液压控制系统动作时,从平台至水下采油树之间只有液压先导阀的控制信号,所以大大缩短了系统的响应时间。同时,控制液压执行机构的液压动力直接来自水下蓄能器,而不是来自平台,系统响应时间进一步缩短。为脐带缆配置合适的液压先导管线,先导液压控制系统可以延长水下设备与依托设施之间的容许距离。该系统使用范围通常为3~8 km,控制功能限于卫星井油气田的开发。但是,先导液压控制系统增加了水下液压先导阀和水下蓄能器,所以增加了水下设备的安装和维修费用,目前使用较少。

3 顺序液压控制

直接液压控制系统和先导液压控制系统的共同特点是每个水下液压执行机构都需要一个独立的液压控制管线控制。两者的区别是,直接液压控制系统的每根液压控制管线直接控制水下液压执行机构;先导液压控制系统的每根液压控制管线控制水下液压先导阀。先导液压控制系统比直接液压控制系统增加一根或双冗余的液压动力管线。这两种控制方式液压管线多,结构复杂。为了减少液压管线的数量,又不影响系统的控制距离,水下顺序液压控制方式提供了解决方案。顺序液压控制系统的结构原理与先导液压控制系统类似,如图3所示。

相比先导液压控制系统,顺序液压控制系统的水上设备有液压压力调节器;水下设备有SCM、蓄能器和脐带缆管线连接器。SCM内部配置顺序液压控制阀和先导液压控制阀,液压功能接口与先导液压控制系统的相同。顺序液压控制阀的输入是来自水上的液压压力调节器控制信号,输出是所有先导液压控制阀的控制信号,一个顺序液压控制阀可以控制多个先导液压控制阀。液压调节器可以产生一系列大小不同的压力,每一个压力等级对应液压执行机构的一组工作状态。先导液压控制阀在相关等级压力下激活,实现对液压执行机构的控制。该系统蓄能器的功能和结构与先导液压控制系统的相同。脐带缆配置三种液压功能管线,分别是液压动力配送管线、顺序液压控制阀的控制管线和系统回油管线。动力配送管线和控制管线一般采用双冗余结构。因此,水上设备与水下设备之间最多只需配置五根液压功能管线就可以控制水下预设逻辑功能的设备,从而大大减少了液压管线的铺设数量。水下检测功能方面,顺序液压控制线系统与直接液压控制系统相同。

图3 顺序液压控制系统结构原理Fig.3 Structure principle of sequential hydraulic control systems

相比前两种液压控制系统,顺序液压控制系统减少了液压控制管线的数量,降低了脐带缆的重量与成本,节省水下安装费用。但是液压执行机构的开关顺序是预先设定的,不能单独操作各个液压执行机构,系统灵活性差,不适合复杂的逻辑控制。其系统响应时间与先导液压控制系统基本相同。控制距离方面,由于顺序液压控制阀需要在精确的预定控制压力区间内工作,所以系统使用过程中必须减少顺序液压控制阀控制压力的沿程损失与压力波动。顺序液压控制距离较短,一般为2~3 km,控制功能限于卫星井油气田的开发,通常作为复合电液控制系统的备用系统[13]。

4 直接电液控制

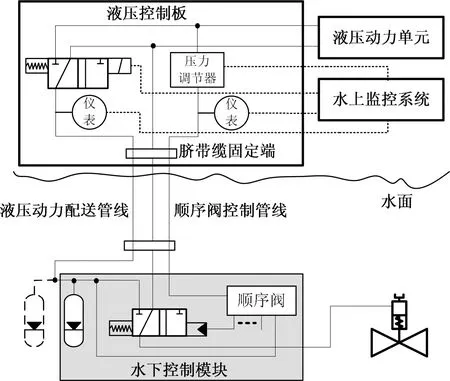

顺序液压控制系统简化了系统结构、提高了系统可靠性,但是水深增加时顺序液压控制阀的控制压力损失严重、压力不准确、容易产生误动作;系统响应时间长,不能满足紧急事故处理的要求。为了解决深水长距离水下实时控制问题,国外提出了直接电液控制系统。直接电液控制系统中用电控信号代替液压控制信号,从根本上缩短了控制系统响应的时间。直接电液控制系统的原理如图4所示[14-15]。

相比上述三种控制系统,直接电液控制系统的水上水下设备的结构都发生了变化。水上设备除HPU和液压控制板外,还增加了用于控制电磁换向阀的电子控制模块,其主要功能是发出电磁换向阀的控制信号。控制信号一般为24 V直流(DC)电压,通过脐带缆传送到SCM内部的电磁换向阀控制端。水下设备有水下控制模块、蓄能器和电液多功能连接器。水下控制模块为电磁换向阀提供一个绝缘、散热功能良好、隔离海水的密封工作环境,同时还提供电气和液压功能接口。脐带缆配置有液压动力配送管线和回油管线,同时为每个电磁换向阀提供独立的控制电缆。蓄能器的作用与上述几种液压控制系统的相同。SCM和SAM也可以单独回收和二次安装。同时,该系统可以提供水下监测数据。

图4 直接电液控制系统结构原理Fig.4 Structure principle of direct electro-hydraulic control systems

直接电液控制系统采用电磁换向阀代替水下液压先导阀,控制指令响应时间短、系统响应速度快,理论上使用距离不受限制,每个液压执行机构可以独立控制。相比前述三种纯液压控制系统,脐带缆中减少了液压管线数量,降低了对液压组件的功能要求。但是,直接电液控制系统通过脐带缆中多根独立电缆将平台上的电控信号直接传输到水下电磁换向阀的控制端,所以该种系统增加了脐带缆的成本,而且当水下采油树与生产平台之间距离增加时,电缆中电量损失比较敏感。系统对脐带缆的要求与被控设备的数量成比例增加。该系统的控制距离一般为7 km,控制功能限于卫星井油气田的开发。

5 复合电液控制

随着深水油气田的大规模开发,油气田区块呈现开发范围大、开发环境温度低、流体温度压力高、不同井口流体温度压力差异大等特点,同一井口不同生产阶段的流体特性也不尽相同,而且深水维修安装作业费用高。所以在开发复杂工况条件下的大型油气田时,水下生产控制系统必须满足长期、安全、灵活控制的要求。上述四种控制系统使用受到了限制,开发深水资源面临新的挑战。为此,国外石油公司研制了复合电液控制系统,很好地解决了深水大区块油气田开发的控制要求。目前,复合电液控制系统是开发海洋油气资源的主流控制系统,尤其在深水大型油气田的开发中得到广泛应用,其系统结构原理如图5所示,其中细实线表示液压动力、点划线表示电力供给、虚线表示通信信号。

复合电液控制系统的水上设备有液压动力单元、电力单元、不间断电源、主控站和水上脐带缆终端等;水下设备包括脐带缆、水下控制模块、水下分配单元、跨接软管和跨接缆等[16]。

相比上述4种控制系统,该系统的水下控制模块的内部结构和控制功能发生了巨大变化,其内部增加了具有计算机功能的水下电子模块(SEM),即水下中央处理器。为了增加控制系统的可靠性,水下电子模块一般采用双冗余结构[17]。SEM提供了IWIS(Intelligent well interface standardization)和SIIS(Subsea instrument interface standardization)接口[18],具有ESD (Emergency shutdown)功能和强大的数据处理功能,控制逻辑可以在线修改。同时,SEM可以直接控制电液换向阀、采集水下生产状态数据,并把水下工况参数实时传送至水上监控系统,从而实现对水下生产状态的实时监控。水下控制模块内部安装了具有电脉冲激励开启和液压自锁保持阀位功能的电液换向阀,阀位切换只需要几秒钟的电信号,从而降低系统能耗、减少散热量、延长使用寿命。

图5 电液复合控制系统结构原理Fig.5 Structure principle of multiplexed electro-hydraulic control systems

水下控制模块的监控对象更加广泛,包括水下采油树、管汇、管汇终端、管线终端、井下安全阀、水下增压设备和水下分离设备等;监测参数更加复杂,包括调节阀阀位、化学药剂注入流量和压力、井口油气温度和压力、井下温度和压力、油气含砂量、油气流量、清管通球位置和设备运行状态等;安装位置更为灵活,可以集中安装或单独安装在被控设备上。一个水下控制模块也可以控制多个水下设备,如多个水下采油树共用一个SCM或者水下采油树与管汇共用一个SCM[19]。

水下分配单元又称脐带缆终端总成(UTA),由脐带缆终端(UTH)、电力分配单元(EDU)和液压分配单元(HDU)组成。UTH固定安装脐带缆、连接EDU和HDU。EDU通过跨接缆为水下控制模块提供电力,同时集成水上与水下之间的通信功能。水下电气连接采用ROV操作的湿式电接头;通信采用ROV操作的光纤接头。HDU通过液压飞线为水下控制模块提供液压动力。液压飞线两端分别配置ROV操作的MQC(Multiple quick connector)。

复合电液控制系统同时使用独立的蓄能器和蓄能器模块作为液压动力源,所以系统液压动力供给功率更大、压力更平稳,能够同时满足控制多个设备的要求。独立的蓄能器与水下控制模块集成在一起,而蓄能器模块通常安装在水下分配单元上。蓄能器包括高压蓄能器、低压蓄能器和压力补偿器。高压蓄能器为井下安全阀提供液压动力;低压蓄能器为水下液压执行机构提供液压动力。

水下与水上之间采用编码和解码的方式实现双向通信,通信方式可以选择光纤[20]、电缆[21]或双绞线[22]。当水下生产工艺发生变化时,水上监控系统可以对水下电子模块的控制逻辑进行在线组态,而不需要改变水下控制模块的硬件结构,减少了维修费用。水上与水下之间的脐带缆结构比较复杂,内部有液压动力管线、回油管线、动力电缆、光纤(如果采用光纤通信)和化学药剂管线等。

复合电液控制系统具有控制距离长、功能灵活、响应时间短、安全事故处理能力强、水下控制设备和水上监控系统可以实现实时双向通信的特点。复合电液控制系统已经成为行业的研发重点,特别适用于深水大型油气田多井项目的开发,控制距离最远可达8 km以上。我国乐东水下井口项目、挪威巴伦支海Snohvit气田、墨西哥湾的Mensa气田等均采用了复合电液控制系统[23-24]。但是该系统结构复杂、设备成本投资大、安装维修费用高,对系统组成元件的可靠性提出了更高要求。

6 水下全电控制

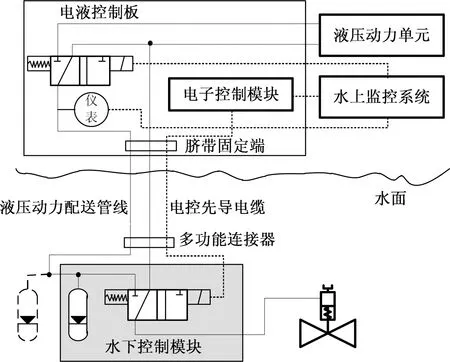

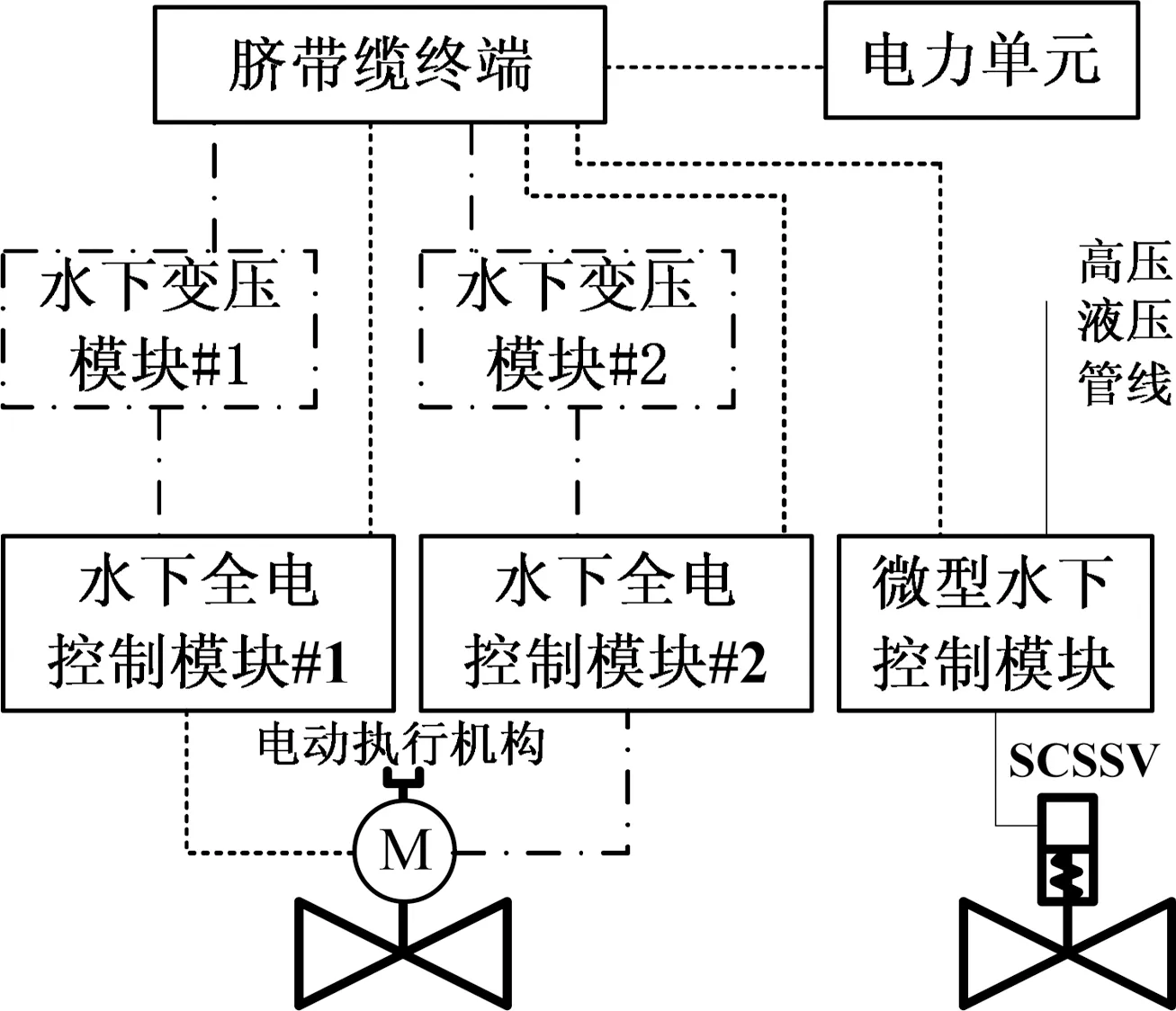

开发超深水油气田时,海底环境温度接近0 ℃,液压动力配送过程中沿程温度降低、液压油黏度升高,导致压力损失严重、动力配送效率低,液压管线易堵塞,甚至引起管线爆裂,污染海水。此外,深水油气田一般呈现高温高压的特点,需要更高压力的液压动力才能满足控制要求[25]。如果采用上述五种以液压为动力的控制系统,液压动力必须采用高压配送方式。高压配送方式对脐带缆结构强度提出了更高的要求,增加了脐带缆的费用。所以为了提高控制系统工作效率和可靠性,同时考虑保护海洋环境的要求,国外在20世纪末开始研制水下全电生产系统,并推动了水下全电控制系统的发展。全电系统结构原理如图6所示,图中只显示动力配送过程,其中虚线表示电力供给、点划线表示可选(或备用)、细实线表示高压液压管线。全电控制系统的通信过程见本节下文说明。

对于水下井口头以上的设备,全电生产系统采用电动执行机构取代了液压执行机构,电动执行机构设计满足IEC 61508 SIL2要求。对于安装在水下井口头以下的井下安全阀的控制,由于目前电动执行机构的技术无法满足井下电动安全阀设计与制造的需要,所以全电生产系统在测试阶段仍然采用液压控制的井下安全阀,高压液压动力可以来自复合电液控制系统的液压动力单元或水下液压分配单元。控制井下安全阀的设备为微型水下控制模块。目前,国外井下安全阀的供货商正致力于电动安全阀制造技术的研究,同时提出在全电生产系统测试阶段采用在井口附近配置水下液压动力单元的方法,单独为井下安全阀提供高压液压动力,从而彻底实现脐带缆中无液压动力配送管线的目标。但是这两种解决方案均处于设计阶段[26]。

图6 全电控制系统结构原理Fig.6 Structure principle of all-eletric control systems

全电控制系统的水下核心控制设备是水下全电控制模块(eSCM),其主要功能是控制井口头以上的电动执行机构、采集生产过程数据、与水上进行双向通信、响应ESD和PSD(Process shutdown)。水下全电控制模块设计满足标准IEC 61508 SIL3的要求,采用双冗余的eSCM结构,一个处于主控状态,另一个处于热备状态,且每个eSCM故障时可以独立回收。双冗余的eSCM之间采用以太网实时通信。电动执行机构的电力供给和控制信号来自eSCM,两者之间通常采用Canbus通信。eSCM的内部配置以太网路由器、电源模块、主控模块、电池充电模块、备用充电电池、电源管理模块、系统工作电压监测模块、电力切换模块、ESD/PSD控制模块以及与IWIS和SIIS接口兼容的通信模块。全电控制系统的水下水上之间通信与复合电液控制系统相同。

微型水下控制模块和eSCM的电力供给来自生产平台,目前主要有两种供电方式:230~600 V交流(AC)电压[26]和3 000 V DC[27]。相比交流供电,在相同功率的条件下直流供电能量损失小,可以减少电缆横截面。电源模块又称为水下变压模块(PRCM),可以单独设计在eSCM外部。电源模块把230~600 V AC转换为30 V DC,或把3 000 V DC转换为300 V DC。全电控制系统正常工作时,脐带缆为系统供电。当脐带缆供电故障时,备用充电电池自动切换为工作状态。

全电控制系统功能灵活、系统响应时间最短、控制距离长,特别适用于开发深远海油气田。全电控制系统减少了水上液压动力单元,脐带缆中无液压动力配送管束,对海水环境无液压油污染[28]。Cameron公司和FMC公司分别于2008年在荷兰北海的K5F气田[29]和2010年在挪威北海Tyrihans气田[30]首次使用了全电水下采油树和全电控制系统。全电控制系统技术目前处于工程试验阶段,全电井下安全阀仍然是未解决的难题。但是随着全电水下生产控制系统的可靠性和关键技术的逐步完善,未来将与电液复合控制系统平分秋色[31]。

7 水下自治控制

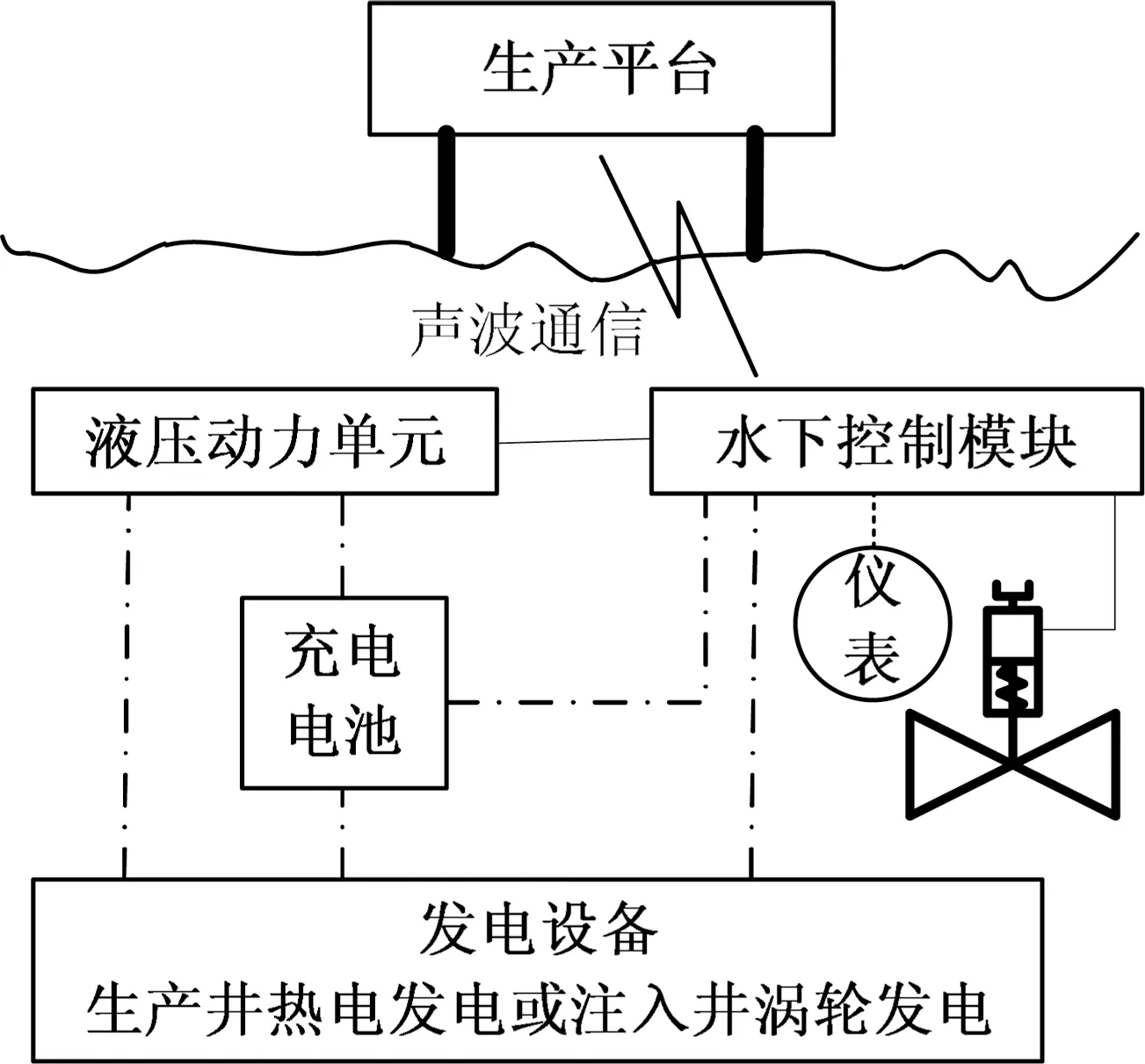

目前,各国石油公司在采用常规技术开发商业性油气田的同时也在逐步尝试依托现有生产设施开发边际油气田。当边际油气田距离依托设施较远时,常规的水下生产控制系统需要配置长距离的价格昂贵的脐带缆才能满足开发需求。从油气田开发的经济效益角度出发,常规水下生产控制系统的高成本限制了依托设施与边际油气田之间的最大回接距离,不能实现远距离边际油气田的开发,必须选用改进的技术才能获得良好的经济收益[32]。为此,国外提出了水下自治控制系统(SPARCS)[33]。该系统主要是通过简化常规控制系统中的脐带缆铺设和水上设备的复杂程度而降低控制系统的费用支出,其系统结构原理如图7所示。

水下自治控制系统包括水上监控设备和水下就地控制设备。水上监控设备位于依托设施平台上,由控制台、水声遥测设备和电力系统组成。水声遥测系统由水声发射机和接收机组成,同时配有水听器。水下就地控制设备包括安装在井口附近的自主运行的水下发电设备、蓄电池、水下液压动力单元和水下监控系统。水下发电设备为水下液压动力单元和水下监控系统提供稳定的电力供给。目前,发电设备主要有两种,分别是涡轮驱动发电机和热电发电机。涡轮发电机通常采用注水井驱动,热电发电机的热源来自油气生产通道[34]。蓄电池可以采用海水作为燃料[35]。水下液压动力单元提供两种控制压力,大大减少了液压动力配送过程中的能量损失。水下自治控制系统在运行过程中是一个闭式液压动力系统[36],系统的回油均返回液压动力单元的油箱。水下监控系统配置有水下控制模块,其控制功能与复合电液控制系统中的水下控制模块类似,只是增加了声波通信模块。

在水下自治控制系统中,水下与水上之间无需脐带缆,减少了水上设备的载荷,系统可靠性高,可以用于大型边际油气田的开发,如爱奥尼亚海的LUNA27气田[37]。但是该系统的水下涡轮发电技术和热电技术需要进一步完善。声波通信过程同时受水深和海水温度梯度的影响,水深越深,海水温度梯度变化越剧烈,声波信号损失越严重。所以水下自治系统只适用于开发中远距离的边际油气田,其控制距离一般小于12 km。

图7 水下自治控制系统结构原理Fig.7 Structure principle of SPARCS

8 集成浮漂控制

依托现有生产设施开发深水或超深水、远距离或超远距离的边际油气田时,水下自治控制系统由于水下通信技术和水下发电技术不够成熟,使用受到了限制。如果采用上述几种有脐带缆的控制系统,脐带缆都需要超长距离的回接,这样会增加开发成本、降低系统的可靠性。为此,国外提出了集成控制浮漂(ICB)解决方案,即浮漂控制系统。其结构原理如图8所示。

浮漂控制系统集成了配有脐带缆的控制系统的可靠性和水下自治控制系统的动力自给与无线通信的优点,系统配置方便灵活[38]。浮漂控制系统的基本概念是保证浮漂接近水下被控设备。浮漂与水下设备之间的短距离连接采用常规的电液脐带缆,所以控制设备的费用不受离岸距离的影响[39]。浮漂是一个动力自给的控制系统,有发电设备、蓄电池单元、液压动力单元和监控系统。发电设备为太阳能电池板,用来驱动液压动力单元,同时为监控系统提供稳定的电力供给。监控系统集成了复合电液控制系统的主控站和水下控制模块的功能,配置有水下数据采集系统、浮漂设备运行状态监控系统和无线通信设备。浮漂与现有平台、近岸之间的长距离通信采用无线电通信、卫星通信或水声通信[40],通信距离可达数百公里。同时,浮漂与陆地上的计量站之间可以采用超高频(UHF)通信,从而建立一个互锁系统。集成浮漂控制系统结构简单,配置灵活,不受回接距离限制,适合于超远距离卫星井和短期油气田的开发,如测试油气田或小型边际油气田。澳大利亚的西北大陆架气田[41]、巴西西北部的阿拉构阿斯4-ALS-39边际气田[42]均采用了浮漂控制系统。

图8 集成浮漂控制系统结构原理Fig.8 Structure principle of ICB

9 结 语

水下生产控制系统是在水下生产系统对控制需求的驱动下发展而来的,目前已经成为海洋油气资源开发——特别是深水油气田开发——的关键设备。水下生产控制系统结构的每一次变化、技术的每一次创新都是源于不同时期开发水下油气资源对控制系统新功能的迫切需求,其中主导控制系统结构和功能发生变化的主导因素有开发水深、油气田规模、回接距离和经济性。工程实践中需要结合油气田的开发模式和每种控制系统的功能结构特点,制订水下生产控制系统的设计方案。在国外,利用水下生产系统开发海洋油气田逐渐成为一种主流的开发模式,其中又以复合电液控制应用最为广泛。我国的水下生产系统及其控制技术尚处于起步阶段。尽管国家在“十二五”期间和“十三五”规划中,为了满足南海油气资源的开发,设立了大量关于水下生产系统关键技术及装备研制的课题,掌握了部分装备的设计与制造技术,但是我国尚不具备水下生产系统的独立设计、建造和施工的能力,特别是水下生产控制系统的独立研制步伐更是落后于水下生产系统核心装备的研制进度。为了在深水油气资源方面早日具备独立开发的工程服务能力,必须使水下生产控制系统与水下装备协调发展,特别需要加快复合电液控制系统的设计和研制进程。

[1] Cattanach J M,Scott R D.Design considerations of a subsea control system for a floating production sytem[C].OTC,1984:4820.

[2] Bringeldal B,Storkaas E,Dalsmo M,et al.Recent developments in control and monitoring of remote subsea fields[C].SPE,2010:128657.

[3] Young H L.Development in subsea controls[C].SPE,1989:19226.

[4] Fudge D,Donovan J F.Multiplex control systems the heart to the operability of subsea developments [C].Subsea Control and Data Acquisition,1990,32:23.

[5] 周美珍,张维庆,程寒生.水下生产控制系统的比较与选择[J].中国海洋平台,2006,22(3):47.

[6] Fabbri M.An overview of multiplexed E/H subsea control systems[C].OTC,1988:5668.

[7] Westwood J D.Subsea controls and data acquisition—an overview[C].Subsea Control and Data Acquisition,1990,22:1.

[8] Larssen E W,Massie D,Eriksson K G.Subsea all electric technology:enabling next generation field developments[C].OTC,2016:27243.

[9] International Organization for Standardization.ISO 13628-6.Second edition.Petroleum and natural gas industries—design and operation of subsea production systems.Part 6:Subsea production control systems[S].2006.

[10] Hall J E,Wang Z S.Liuhua11-1 development-subsea production system overview[C].OTC,1996:8172.

[11] Hall J E,Manuel W S.Subsea and process control for the Cadlao floating prrodunciton system[C].OTC,1983:4515.

[12] Stecki J S.Production control systems:an introduction.In:Exploration & Production:The Oil & Gas Review[M].London:Business Briefings Ltd.,2003:1.

[13] Boles B D.Subsea production control:Beryl Field[C].SPE,1984:12971.

[14] Stivers G S.Electro-hydraulic control systems for subsea applications[C].SPE,1972:3762.

[15] Tony P.Subsea hydraulic power generation and distribution for subsea control systems[C].SPE,1982:13399.

[16] Locheed E W,Phillips R.A high integrity electrohydraulic subses production control system[C].OTC,1979:3357.

[17] McLin R.Applying fault,hot swappable control architectures in subsea environment[C].SPE,2011:146147.

[18] Frantzen K H,Kent I,Phillips R.Control system upgrades for Tordis and Vigdis field:a project case study of revitalising Brownfield developments with next generation subsea[C].OTC,2011:OTC-21786.

[19] Stair M A,Clark G R.Zinc project:overview of the subsea control system[C].OTC,1993:7285.

[20] High G,Wright P J.Subsea fibre optic communications for production control and data acquisition[C].OTC,1996:8167.

[21] Abicht D,Braehier J.Perfromance assessment of the DC all-electirc subsea production control system[C].SPE,2010:133439.

[22] Gardner B,Carter R.Distributing the knowledge from the ocean:application of open standards in subsea control systems[C].OTC,2005:17327.

[23] MacNeill J C,Murthy R R.Mensa project:subsea control system[C].OTC,1998:8626.

[24] Acworth W.Ultra long-offset subsea to beach control technology:case study Snohvit[C].SPE,2006:101956.

[25] Jernstrom T L,Sangesland S,Hagglin A.An all-electric system for subsea well control[C].OTC,1993:7335.

[26] Halvorsen V S.All-electric subsea tree system[C].OTC,2008:19547.

[27] Abicht D,Akker J V D.The 2th generation DC all-eletric subsea production control system[C].OTC,2011:21300.

[28] Theobald M,Curran C L.Benefits of all-electric subsea production control systems[C].OTC,2005:17106.

[29] Genardin P,MacKenzie R.The first all electric subsea system on stream:development,operational feedback and benefits for future applications[C].SPE,2009:124290.

[30] Sigurd M.Electric subsea controls coming of age[J].Offshore,2009,69(11):82.

[31] Hasan Z,Kapetanic N,Vaughan J,et al.Subsea field development optimization using all electric controls as an alternative to conventional electro-hydraulic [C].SPE,2015:176403.

[32] Theobald M.Autonomous control system (SPARCS) for low cost subsea production systems[C].Subsea International,1993,30:125.

[33] Galletti A R,Franceschini G.The role of autonomous subsea control systems on subsea production[C].OTC,1989:8947.

[34] Theobald M C.SPARCS autonomous control system[C].Subsea Control and Data Acquisition,1994,32:155.

[35] Hasvold O,Henriksen H,Melvar E,et al.Sea-water battery for subsea control systems[J].Journal of Power Sourses,1997,65(1-2):253.

[36] Garbuglia E,Calore D.Future developments in subsea autonomous control systems[C].SPE,1997:37517.

[37] Robin G,Claudio B.Sea water batteries application to the Luna 27 autonomous well[C].SPE,1996:36940.

[38] Christiansen P E,McKay S A,Mullen K.Remote field control and support strategy:umbilicals versus control buoys[C].SPE,2004:88546.

[39] Hands P.Remote low cost subsea control system[C].Subsea Control and Data Acquisition,1995,32:145.

[40] Galletti A R,Franceschini G.The role of autonomous subsea control systems in subsea production[C].OTC,1989:5947.

[41] Casey M D,Lawlor C D F.Development and testing of a novel subsea production system and control buoy for the East Spar Field Development,Offshore Western Australia[C].SPE,1996:36966.

[42] Pinho O J,Euphemio M L L,Correia O B.Autonomous buoy for offshore well control and monitoring[C].OTC,1998:8793.

AnOverviewofSubseaProductionControlSystem

ZUO Xin1,YUE Yuan-long1,DUAN Ying-yao1,GUO Long-chuan2

(1.DepartmentofAutomation,ChinaUniversityofPetroleum,Beijing102249,China;2.DepartmentofOceanEngineering,HangzhouDianziUniversity,Hangzhou,Zhejiang310018,China)

Subsea production control system is among the most important equipment applied in subsea oil and gas development community.According to the construction distinction of subsea production control systems,there are totally eight typical control architectures,i.e.,direct hydraulic control system,piloted hydraulic control system,sequential hydraulic control system,direct electro-hydraulic control system,multiplexed electro-hydraulic control system,all-electric control system,powered autonomous remote control system and integrated control buoy.For all these configurations,we explore the emerging background,structure characteristics,operation principle,application ranges,advantages and drawbacks.Finally,the main factors influencing the control system design are analyzed.This research can provide somewhat directive significance for the independent development of our subsea production control systems in the future.

subsea production control system; electro-hydraulic control; all-electric control; powered autonomous remote control; integrated control buoy

2015-09-08

国家科技重大专项(2011ZX05026-003-01)

左信(1964—),男,教授,博士生导师,主要从事油田生产、管道运输和石油化工过程的测量、控制与优化方面的研究。

*通信作者

TE54;P756.6

A

2095-7297(2016)01-0058-09