海底管道裂纹损伤评估及软件开发

2016-01-10李丽玮周巍伟裴晓梅

李丽玮,郝 林,周巍伟,裴晓梅,曹 静

(1.中海油研究总院,北京 100028;2.中海油安全技术服务有限公司,天津 300452)

海底管道裂纹损伤评估及软件开发

李丽玮1,郝 林2,周巍伟1,裴晓梅1,曹 静1

(1.中海油研究总院,北京 100028;2.中海油安全技术服务有限公司,天津 300452)

海底管道是海上油气资源集输、外输的主要手段。对于建成的海底管道,由于投产后输送介质的变化、腐蚀、渔业捕捞、过往船只拖/抛锚等活动,使管道局部产生应力集中现象,发生裂纹并导致裂纹扩展,从而带来油气停产等重大经济损失。因此对海底管道裂纹损伤强度的评估是非常重要的。介绍了通用的结构失效评估图(FAD)技术,详细阐述了规范BS7910—1999裂纹损伤强度评估二级评定方法的运用,并依据规范编写了海底管道裂纹损伤强度评估系统。采用该评估系统,可快速评价已发生裂纹是否能够继续满足强度要求。

海底管道;裂纹损伤;评估;结构失效评估图;BS7910

0 引 言

海底管道故障原因多种多样。根据对国内外现役海底管道故障原因的调查统计发现,管道故障类型主要包括第三方破坏、腐蚀、母材或焊缝缺陷失效、台风袭击等。其中第三方破坏造成的损伤形式有裂纹、凹痕以及划痕。本文重点介绍含裂纹损伤的海底管道强度评估方法。

裂纹是由于母材/焊缝失效或者腐蚀在管道表面产生的局部缺陷,在运行过程中极有可能发生裂纹扩展的现象,进而给生产运营带来诸多影响。国际上通用的海底管道含裂纹缺陷损伤评估规范包括英国标准BS7910—1999[1]和美国石油协会(API)标准API579—2007[2]。BS7910与API579裂纹缺陷评估的总体流程是一致的,都是采用基于失效评估图(FAD)的缺陷损伤三级评估方法,但两个标准对参考应力、断裂韧性、应力强度因子的计算以及分项安全系数的选取是有所区别的。本文主要介绍BS7910缺陷损伤评估方法。BS7910缺陷损伤评估分为三级:一级评估为简单评估,适用于评估数据较少的情况;二级评估为普通评估;三级评估较为复杂,当需要考虑材料硬化指数等情况时选用三级评估方法[3]。对于含裂纹缺陷的海底管道强度评估推荐采用BS7910二级评估方法。基于BS7910二级评估方法,开发了海底管道裂纹损伤强度评估软件系统,并通过评估实例证实了该系统的有效性。

1 海底管道裂纹损伤评估方法

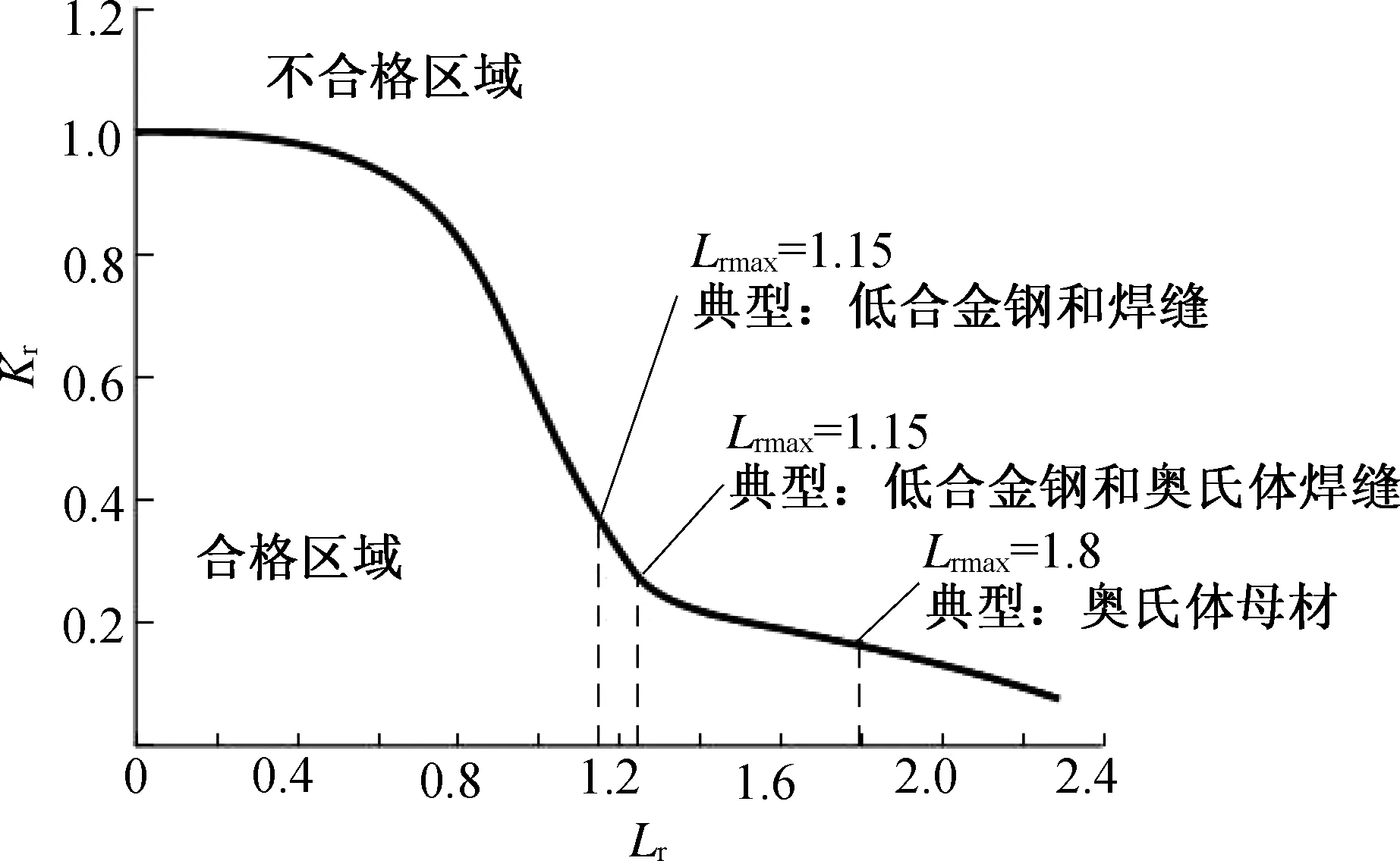

缺陷的评定采用基于断裂力学原理的结构FAD[4]。FAD的纵轴为应力强度与材料断裂韧性的比率,代表应力强度断裂比,横轴为参考应力与屈服强度的比率,代表参考应力载荷比[5]。通过计算缺陷,确定缺陷断裂比与载荷比,根据BS7910二级评估曲线确定裂纹缺陷是否可接受。BS7910推荐的二级缺陷评估方法如图1所示[4]。

BS7910裂纹缺陷评估的总体流程如图2所示。评估所需数据包括:管径、壁厚;缺陷类型、位置、尺寸;应力(压力、热应力、残余应力以及其他类型的载荷如弯矩、轴向力);材料性能参数,包括屈服强度、拉伸强度、泊松比、弹性模量;材料断裂韧性数据(可通过夏比试验数据计算或者通过断裂韧性试验获取)[3]。

图1 二级缺陷失效评定图Fig.1 Level-2 failure assessment

图2 二级A评定流程图Fig.2 Level-2A failure assessment flow chart

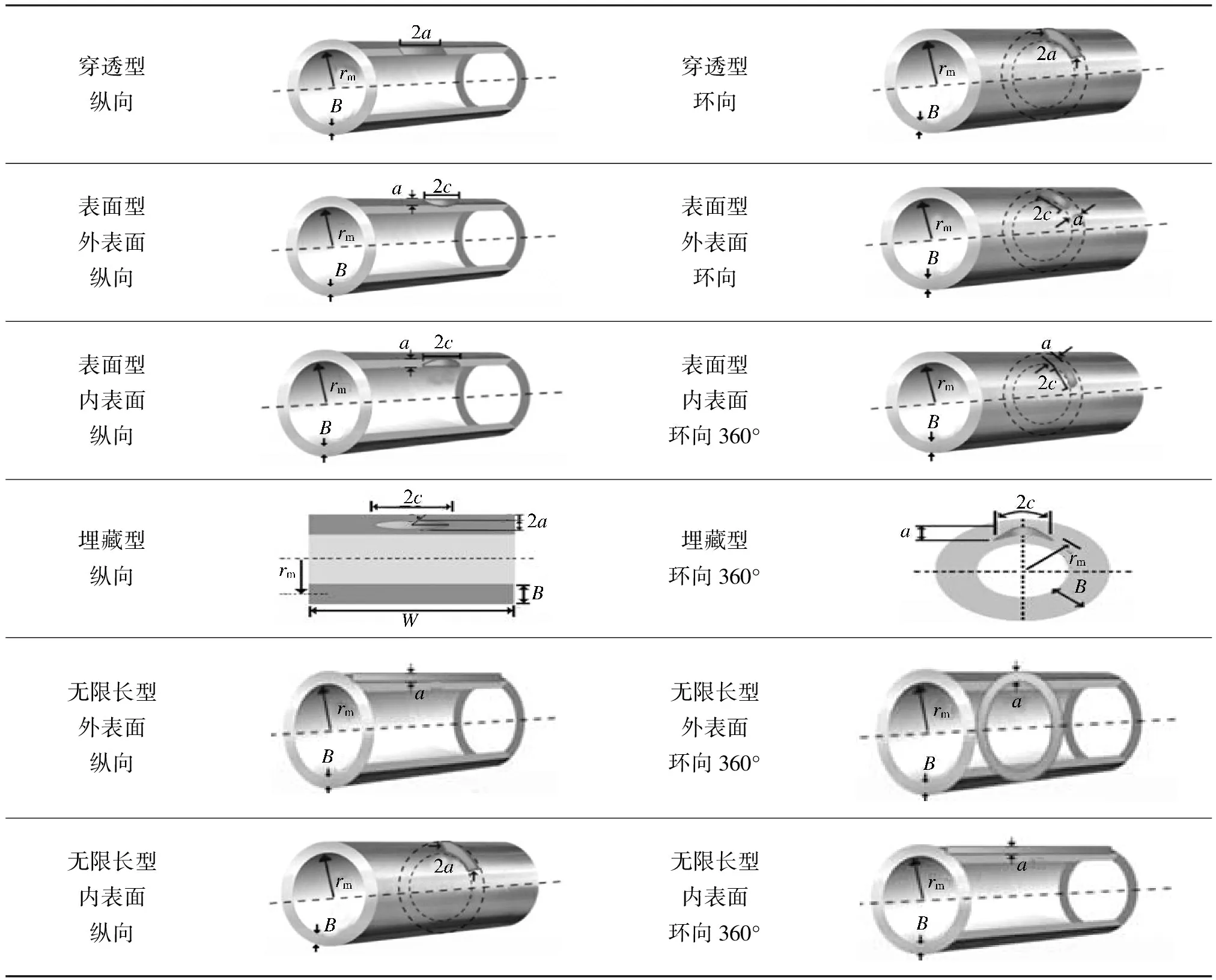

1.1 缺陷类型与尺寸

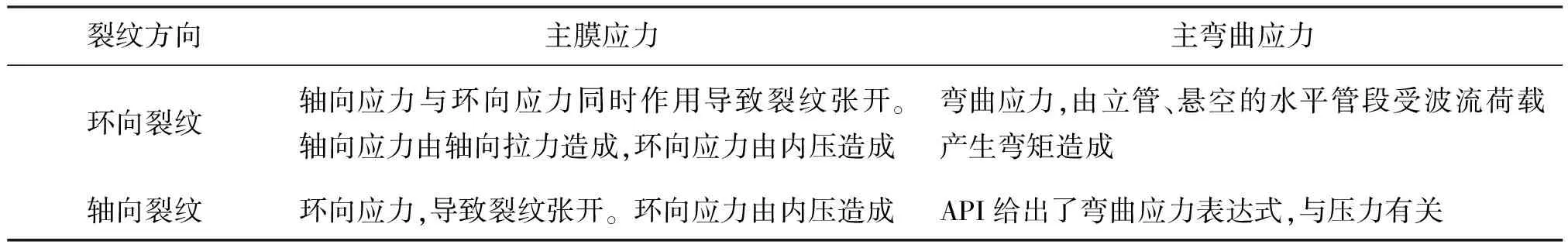

考虑到轴向裂纹与环向裂纹承受的主应力及二次应力大小有所区别,因此将裂纹规则化处理为轴向裂纹和环向裂纹。对于轴向裂纹,环向应力使裂纹继续扩展;对于环向裂纹,轴向拉伸应力使裂纹继续扩展。结合裂纹类型以及裂纹方向,为了计算裂纹的应力强度因子及载荷比,将裂纹类型组合为12种工况,各工况对应的截面图如表1所示。在表1中,a表示穿透型裂纹长度的一半,表面裂纹的裂纹高度,或是埋藏型裂纹的裂纹深度的一半,mm;B表示材料的厚度,mm;c表示表面裂纹或埋藏型裂纹长度的一半,mm;rm表示管道半径,mm。

表1 裂纹几何形状示意Table 1 Crack geometry diagram

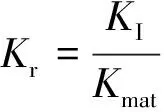

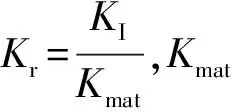

1.2 计算断裂比Kr

断裂比Kr表示有关断裂力学的施载条件的比率,表达形式为

(1)

式中:KI为应力强度因子,MPa·m1/2,与裂纹形式、管道应力有关;Kmat为材料的断裂韧性系数。

1.2.1 应力强度因子计算

应力强度因子是断裂比中重要的影响参数,在计算应力强度因子时考虑了相关的修正系数,不同的裂纹类型(穿透、表面、埋藏)以及不同的载荷类型对应的修正系数不同。应力强度因子表达形式为

(2)

(Yσ)=(Yσ)p+(Yσ)s,

(3)

式中:(Yσ)为计算应力强度因子的重要部分,由主应力与二次应力共同作用,MPa;(Yσ)p为主应力,MPa;(Yσ)s为二次应力,MPa;α为管材线膨胀系数,取值为1.2×10-5/℃。

主应力分为膜应力及弯曲应力,一般表达形式为

(Yσ)p=Mfw[ktmMkmMmPm+ktbMkbMb{Pb+(km-1)Pm}],

(4)

式中:M为鼓胀系数;Mm、Mb、Mkm、Mkb为应力放大系数;fw为椭圆形缺陷应力强度修正系数;ktm为膜应力集中系数;ktb为弯曲应力集中系数;km为焊接未对齐导致的应力放大系数。对于不同的裂纹型式,以上系数计算公式有所区别。规范BS7910附录M给出了系数M、Mm、Mb、Mkm、Mkb、fw的选取参考表格以及详细计算公式,附录D给出了ktm、ktb、km的详细计算公式。Pm为主膜应力,MPa;Pb为主弯曲应力,MPa。需根据管道裂纹方向与管道应力计参考规范BS7910 6.4.2节计算主膜应力与弯曲应力。

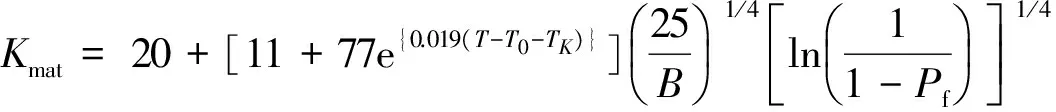

对于不同的裂纹形式,主膜应力与主弯曲应力对应的主应力因素不同。温度产生的轴向热应力通常作为二次应力考虑。如果将温度产生的轴向拉应力作为主应力考虑,结果更加保守。图3示出了管道上不同裂纹方向对应的主应力方向。表2给出了管道上不同裂纹方向对应的主应力因素。

图3 不同裂纹方向对应的主应力方向Fig.3 Main stress directions of different cracks

表2 不同裂纹方向对应的主应力因素Table 2 Main stress of different crack direction

二次应力(Yσ)s同样是计算应力强度因子的重要部分,其一般表达形式为

(Yσ)s=MmQm+MbQb,

(5)

式中:Qm为二次膜应力,MPa,对于环向裂纹,二次膜应力由温度载荷应力与焊接残余应力组成,对于轴向裂纹,二次膜应力由焊接残余应力组成;Qb为二次弯曲应力,MPa,一般情况下为0。

二次应力主要包括温度载荷造成的应力以及焊接残余应力。温度应力较易计算,管道系统规范等均给出了定量计算公式。焊接残余应力的大小对于裂纹的影响较为重要,规范BS7910附录Q给出了焊接结构不同方向残余应力的计算公式以及参数的取值。

1.2.2 断裂韧性计算

(1)在韧-脆转变温度的下平台区,取下包络线

(6)

式中:Kmat为断裂韧度的估计值,MPa·m1/2;为要求有Kmat估计值的材料的厚度,mm;Cv为工作温度下,钢材韧性的夏比冲击值(CVN)的下限。CVN的计算及取值,在规范API579附录F中给出了详细的介绍。

(2)在韧-脆转变温度区间用统计方法进行分析:

T0=T27J-18 ℃(标准差15 ℃),

(7)

T0=T40J-24 ℃(标准差15 ℃),

(8)

(9)

式中:T为确定Kmat时的温度,℃;T0可根据式(7)或式(8)估算出;TK是一个温度项,它描述了式(7)和式(8)所给出的夏比冲击值对断裂强度之间关系的离散度,当标准差为15 ℃,置信度为90%时,TK=+25 ℃;B为材料的厚度,其中对材料要求有Kmat的估计;Pf为Kmat小于估计值的概率,建议Pf取值为0.05(5%),除非有实验证据证明使用高一些的值更有效;T27J及T40J在规范API579附录F中给出了详细的介绍。

(3)断裂韧性上限,在韧-脆转变温度的上平台区,取下包络线

Kmat=0.54Cv+55,

(10)

式中:Kmat及Cv含义与式(6)中相同。

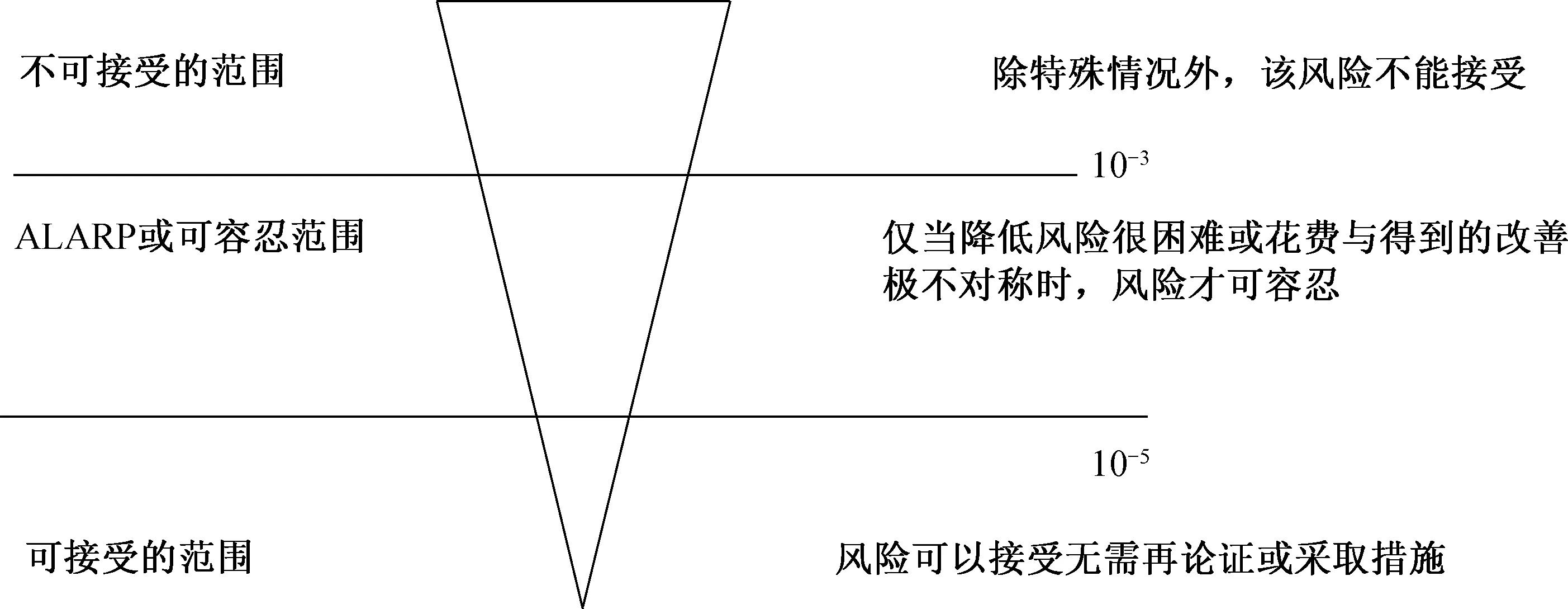

1.2.3 分项安全系数选取

依据可接受的失效概率以及数据的不确定性,可对输入项进行分项安全系数修正,修正内容包括应力、裂纹尺寸、断裂韧性和屈服强度。BS7910附录K给出了分项安全系数大小。针对管道的检维修情况,给出了三种失效后果及对应的可接受失效概率。可接受失效概率依据最低合理可行(ALARP)原则(见图4)确定。

图4 最低合理可行原则(ALARP)Fig.4 As low as reasonably practicable (ALARP) principle

对于冗余结构构件和非冗余结构定义了三种失效结果,如表3所示。表中所有的数值均是单个构件的失效概率,总体目标是保护完整结构物免受损伤。

表3 目标失效概率Table 3 Target probability of failure a-1

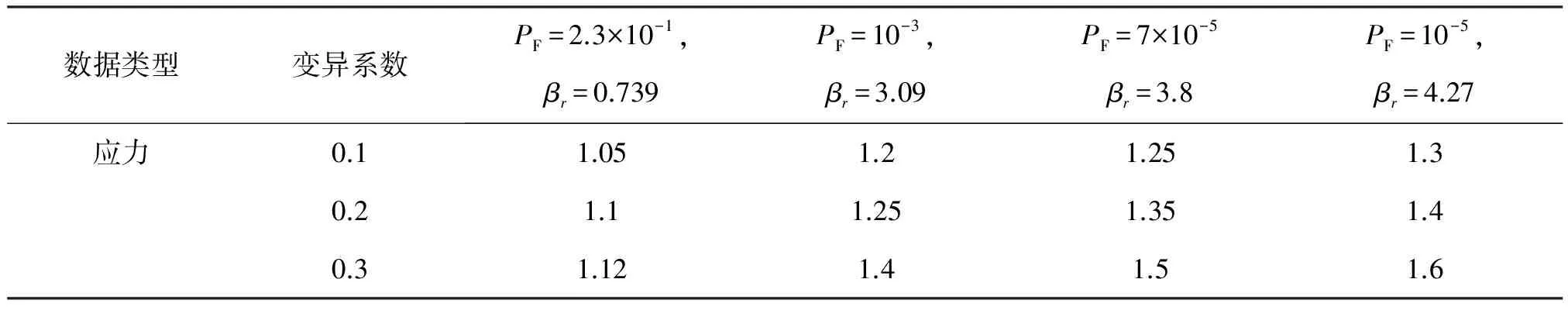

分项安全系数不仅与目标要求的失效概率有关,还与输入数据的分散性或者不确定性有关,这种不确定性由数据的变异系数(COV)表征[6]。对于应力、裂纹尺寸、断裂韧性以及屈服强度的不同变异系数,得到了相应的结果。规范要求假定固定载荷应力的变异系数为0.2,变化载荷应力的变异系数为0.3,屈服强度的变异系数为0.1。规范BS7910推荐的对应最大拉伸应力、裂纹尺寸、断裂韧性的特征值和屈服强度的特征值的分项安全系数如表4所示。

表4 不同目标失效概率PF的推荐分项系数Table 4 Recommended partial factors for different target probabilities of failure PF

(续表)

注:βr表示对应失效概率的系数;NP表示没有符合该项的数据。

1.3 计算载荷比Lr

载荷比的计算公式为

(11)

式中:Lr为外加载荷与屈服载荷的比值;σref为参考应力,MPa,不同的裂纹类型(穿透、表面、埋藏)以及不同的载荷类型对应的参考应力表达式不同,BS7910附录P给出了详细的说明;σY为屈服强度或0.2%的弹性强度,MPa。

1.4 计算FAD

依据计算所得Kr和Lr,通过FAD判定缺陷是否可接受。

1.5 小结

BS7910针对不同情况给出了三级评估方法。以上详细介绍了最常用的二级普通评估方法,对参考应力、应力强度因子、断裂韧性的计算以及分项安全系数的选取进行了详细的说明。

2 海底管道裂纹评估方法对比分析

规范API579对管道裂纹损伤提出了详尽的评估方法,总体评估流程与BS7910基本一致,但在应力强度因子、参考应力计算表达式、断裂韧性计算等方面有所区别。

2.1 未对齐修正对比分析

规范API579对焊缝错位及壳体变形进行了独立分析,通过剩余强度系数判定缺陷是否可接受,其中对因焊缝错位或壳体变形导致的弯曲应力增大进行了详细研究与计算,修正后的弯曲应力可作为裂纹分析过程中的主应力。然而管道焊接过程已向半自动化、自动化发展,并且建造期间对椭圆度有严格的控制,发生焊接错位壳体变形的可能性很小。因此,通过对比发现,BS7910对于焊接错位及壳体变形的计算方法简便易行。

2.2 断裂韧性计算对比分析

材料的断裂韧性可通过断裂韧性试验获得,但大多数情况下钢管并不进行断裂韧性检验。BS7910附录J给出了依据夏比冲击试验估算断裂韧性的指导方法,指导方法给出了三种断裂韧性与夏比冲击试验数据的相互关系。而API579给出的断裂韧性与夏比试验数据的关系更多的是依据断裂韧性下限计算的名义断裂韧性,因为规范在对断裂韧性、裂纹尺寸、主应力修正时用到的分项安全系数是对应名义断裂韧性进行设定的。当仅用断裂韧性下限时,无需进行分项系数修正。

2.3 分项安全系数对比分析

BS7910依据可接受的失效概率以及数据的不确定性,给出了断裂韧性、裂纹尺寸、应力大小、屈服强度的分项安全系数,考虑的失效概率分别为10-3、7×10-5、10-5三个等级。而API579仅当选用名义断裂韧性进行分析时才考虑分项安全系数的修正,当选用断裂韧性下限时,无需进行分项系数的修正。考虑的失效概率分别为10-2、10-3、10-6三个等级。经过对比分析得出结论,API579修正系数稍大,BS7910分项安全系数的使用更加灵活。

2.4 小结

API579和BS7910都对管道裂纹损伤提出了详尽的评估方法,因篇幅所限,本文并未对API579裂纹损伤评估方法展开介绍。虽然API579总体评估流程与BS7910大体一致,但在应力强度因子、参考应力计算表达式、断裂韧性计算等方面有所区别。经过多次评估对比发现,BS7910在焊接错位及壳体变形的计算方法上更加简便易行,分项安全系数的使用更加灵活;同时调研结果表明法国船级社(BV)关于裂纹的评估项目都采用BS7910来进行。因此,推荐BS7910作为海底管道裂纹损伤的主要评估方法。

3 海底管道裂纹损伤评估系统及应用案例

3.1 系统的功能及模块组织

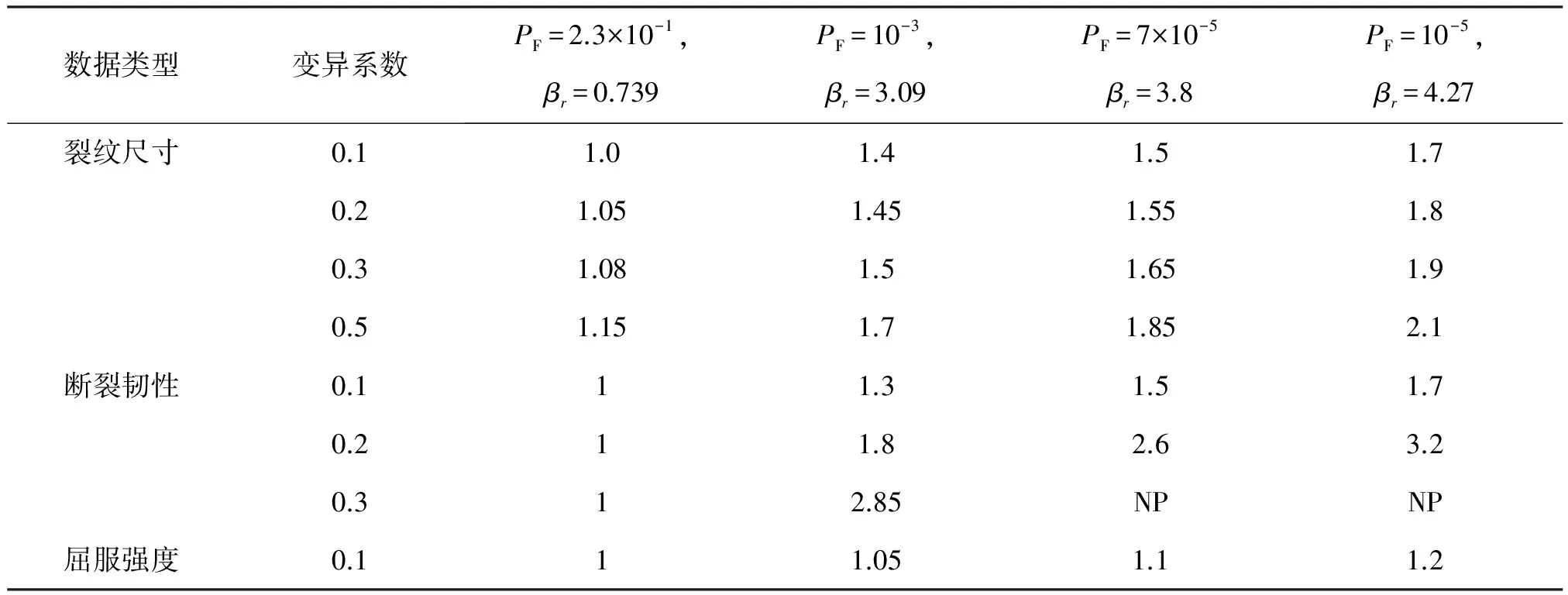

根据BS7910推荐的评估方法开发了海底管道裂纹损伤强度评估系统。该系统为“海底管道剩余强度分析系统”的子系统。针对裂纹损伤强度评估,共包含裂纹类型、管道尺寸、未对齐、主应力、二次应力、材料拉伸性能、韧性、敏感性/临界状态分析、安全系数、结果、保存、读取共12个界面。图5所示为裂纹损伤评估界面。

图5 裂纹损伤评估界面Fig.5 Crack assessment interface of the developed system

3.2 分析对象的信息输入

依次点击每个界面,输入或选择相关参数,软件在“结果”界面会自动计算,并生成图像和数据,且用户能够完成保存和读取操作。图6为裂纹评估结果界面。

图6 评估结果界面Fig.6 Assessment result interface

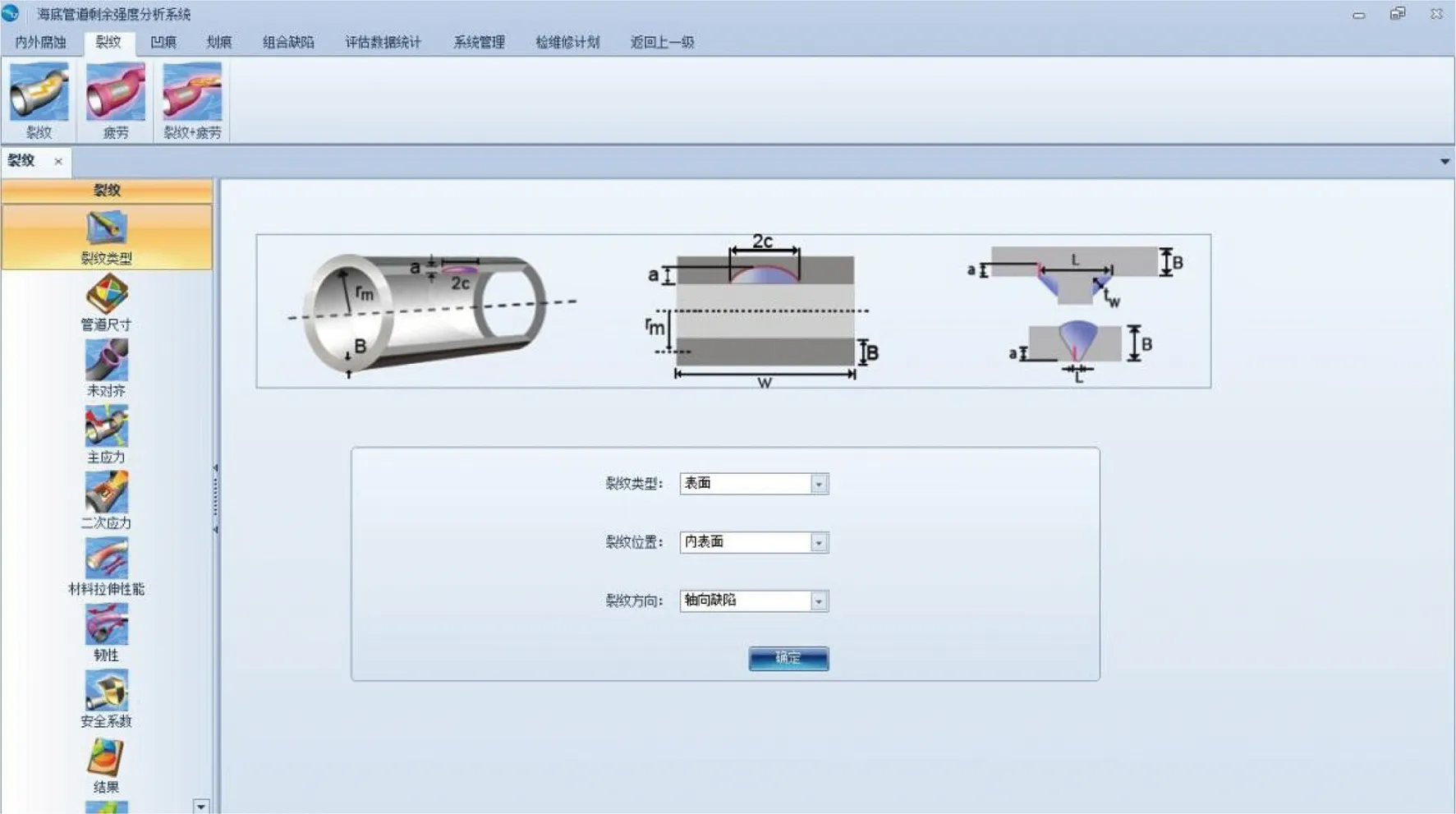

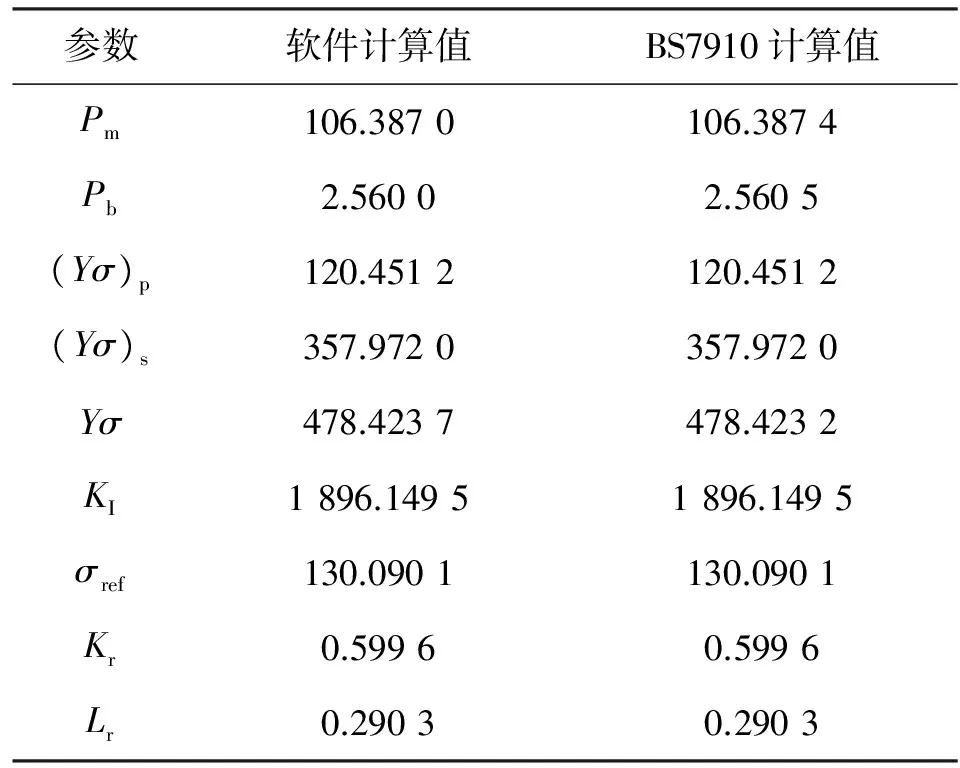

3.3 应用案例

为了测试软件的正确性及稳定性,依据BS7910对裂纹评估进行测评。

需评估的管道参数为:外径812.8 mm;壁厚19.1 mm;外压1 MPa,内压5 MPa;应力集中系数ktm=1,ktb=1;材料的屈服强度448.2 MPa,拉伸强度530.9 MPa,韧性 75 kJ/m2。

裂纹数据为:表面裂纹;位于内表面;轴向缺陷;长度2c=18 mm,深度a=5 mm。

软件系统与BS7910规范计算结果对比如表5所示。其中,KI为迭代求取的最大值。

表5软件系统与规范计算结果对比

Table5Comparisonbetweensoftwareandstandardcalculationresults

参数软件计算值BS7910计算值Pm106.3870106.3874Pb2.56002.5605(Yσ)p120.4512120.4512(Yσ)s357.9720357.9720Yσ478.4237478.4232KI1896.14951896.1495σref130.0901130.0901Kr0.59960.5996Lr0.29030.2903

3.4 小结

依据规范BS7910裂纹损伤二级评价方法编制了海底管道裂纹损伤评估软件,应用软件对案例进行了详细计算,并依据规范标准对软件裂纹评估结果的正确性和稳定性进行了测试。测试结果显示,软件计算结果与规范标准计算结果基本保持一致,表明海底管道裂纹损伤评估软件能够为海底油气管道机械损伤的评估提供一定的帮助。

4 结 语

裂纹损伤是海底管道机械损伤中较为复杂也是最为常见的形式。对海底管道裂纹损伤进行合理的评估可以为海底管道服役期间的安全和维护/维修提供可靠的技术保障。本文针对含裂纹损伤缺陷的海底管道,具体分析了规范BS7910给出的剩余强度评估方法。BS7910缺陷评估方法主要依据基于断裂力学原理的结构FAD开展评定。重点介绍了参考应力、断裂韧性、应力强度因子以及分析安全系数的计算和选取,同时简要介绍了BS7910与API579在裂纹损伤评估方法上的区别。BS7910在实际应用方面更具有灵活性,且该规范是裂纹评估最具权威性的标准规范,因此建议裂纹评估选用BS7910方法。依据BS7910编写了裂纹损伤评估软件,并通过案例进行了验证。在评估裂纹损伤时,与直接使用规范相比,软件应用更加简易方便。

[1] British Standards Institute.BS7910—1999.Guide on methods for assessing the acceptability of flaws in metallic structures [S].1999.

[2] American Petroleum Institute.API579—2007.Fitness for service[S].2007.

[3] 权淑丽,张玉凤,霍立兴,等.含环向穿透裂纹海底油气管道的安全评估[J].焊接技术,2006,35(1):22.

[4] 金伟良,付勇,赵冬岩,等.具有裂纹损伤的海底管道断裂及疲劳评估[J].海洋工程,2005,23(3):7.

[5] 金伟良,付勇,赵冬岩,等.具有裂纹损伤的海底管道断裂评估及其软件开发[J].中国海上油气(工程),2003,15(6):41.

[6] 王禹川,赵常俊,黄刚,等.含裂纹缺陷油气管道失效概率定量评估[J].安全与环境工程,2014,21(3):126.

EvaluationonSubmarinePipelinewithCrackDamageandSoftwareDevelopment

LI Li-wei1,HAO Lin2,ZHOU Wei-wei1,PEI Xiao-mei1,CAO Jing1

(1.CNOOCResearchInstitute,Beijing100028,China;2.CNOOCSafetyTechnologyServicesCo.,Ltd.,Tianjin300452,China)

Submarine pipeline is the main tool for the transportation and exporting of offshore oil and gas resource.The working pipeline would suffer stress concentration and occurrence of crack,which may lead to crack propagation,due to the change of transmission medium,corrosion,fishing,dragging anchors and other activities.It is very important to evaluate the strength of the submarine pipeline with crack damage.General structure failure assessment diagram (FAD) technology and application of level 2 evaluation method in the specification BS7910—1999 are introduced.An evaluation system is developed according to BS7910—1999.Case study shows that this system can be used to quickly assess the strength of pipeline with crack damage.

submarine pipeline; crack damage; evaluation; failure assessment diagram (FAD); BS7910

2015-12-24

李丽玮(1986—),女,硕士研究生,主要从事海底管道和立管结构方面的研究。

TE973

A

2095-7297(2016)01-0012-08