1 200 TEU双燃料集装箱船设计

2016-01-08尹逊滨

陈 皓, 谭 美, 尹逊滨

(1. 中国海运(集团)总公司, 上海 200080; 2. 中集船舶海洋工程设计研究院有限公司, 上海 201206)

1 200 TEU双燃料集装箱船设计

陈皓1,谭美2,尹逊滨2

(1. 中国海运(集团)总公司, 上海 200080; 2. 中集船舶海洋工程设计研究院有限公司, 上海 201206)

摘要:为探索双燃料船舶的设计特点,阐述了1 200 TEU双燃料集装箱船的总体设计特点,详细论述了主尺度选择、线型优化、重量控制、结构轻量化设计和双燃料动力系统的设计。重点研究了LNG燃料围护系统及其关键技术要点,尤其是C型独立燃料罐及连接处的设计和布置。在此基础上,完成了一种双燃料船型的基本设计方案,为以后设计此类船型提供参考。

关键词:集装箱船; 双燃料; 液化天然气; 燃料罐

0引言

20世纪末至21世纪初,随着全球经济高速发展,贸易量急剧上升,航运业(特别是海上集装箱运输业)飞速发展。集装箱船班轮公司出于市场份额和经济效益方面的考虑,竞相订造超大型集装箱船。集装箱船的持续大型化发展,促成了全球集装箱船的运输网络,即超大型集装箱船航行于各大洲的枢纽港之间,然后再由中小型集装箱船分别输送至目的港。然而,当前市场上中小型支线集装箱船的船龄普遍较高,超过15 年船龄的船舶占总运力的一半以上,而短程航线的大量需求极有可能使中小型集装箱船市场出现运力不足的情况,因此,中小型船的订造热度有望回升。

与此同时,随着全球环境问题日趋严重,在各国政府和国际海事组织的推动下,减少船舶碳和其他污染物排放已成为海运业的重要任务之一。欧美发达国家均已划分200 n mile的“限制排放区”(ECA)。在此区域内,港口有权对废气排放质量进行检查,如不符合要求,船舶会因“燃油质量”问题而被扣留。在这种背景下,使用低硫燃油、安装废气净化器,或使用液化天然气(Liquefied Natural Gas, LNG)成为了航运业应对限制排放的措施,其中LNG因具有成本低廉、储量丰富和清洁环保等优良特征,成为了未来船用燃料的重点考虑对象[1,2]。

表1 1 200 TEU双燃料集装箱船主尺度要素

1船型概况

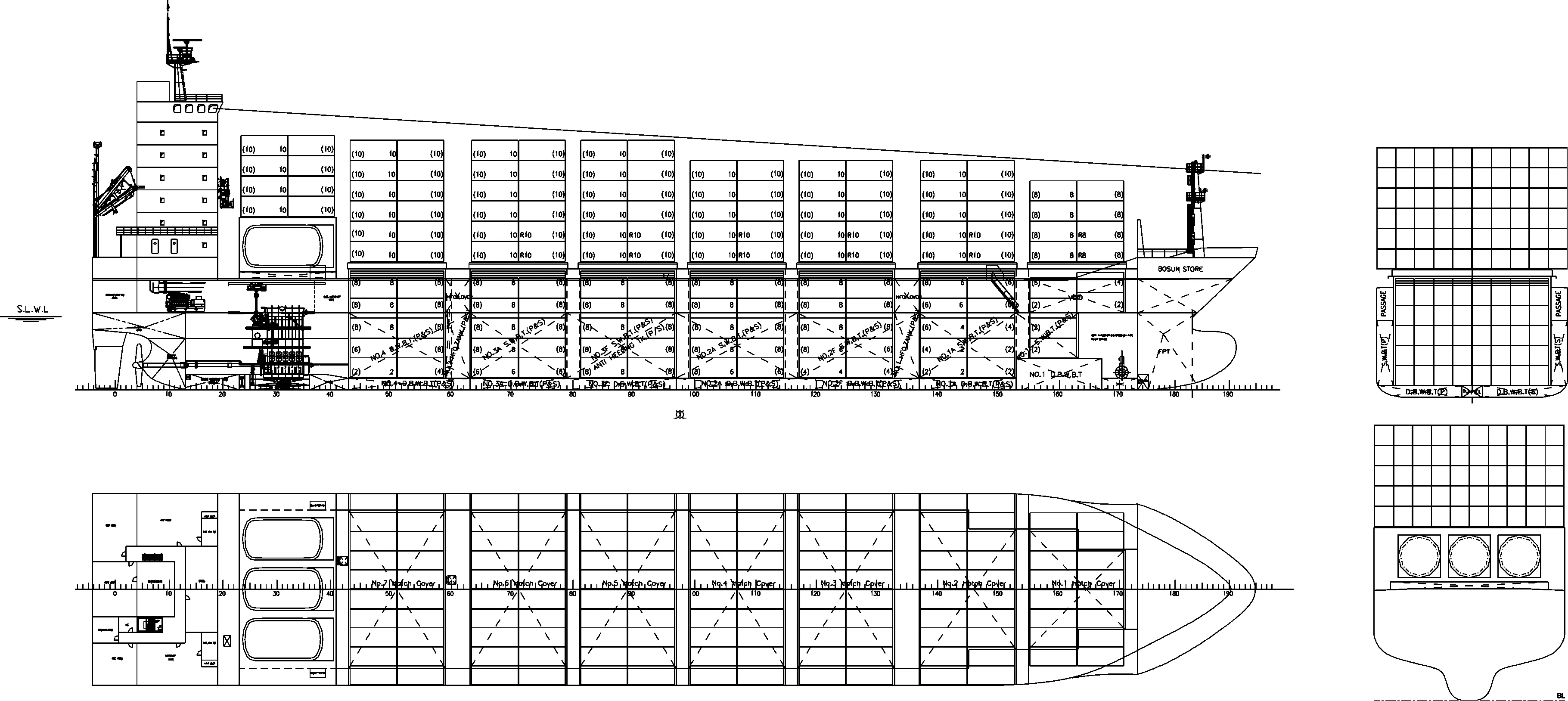

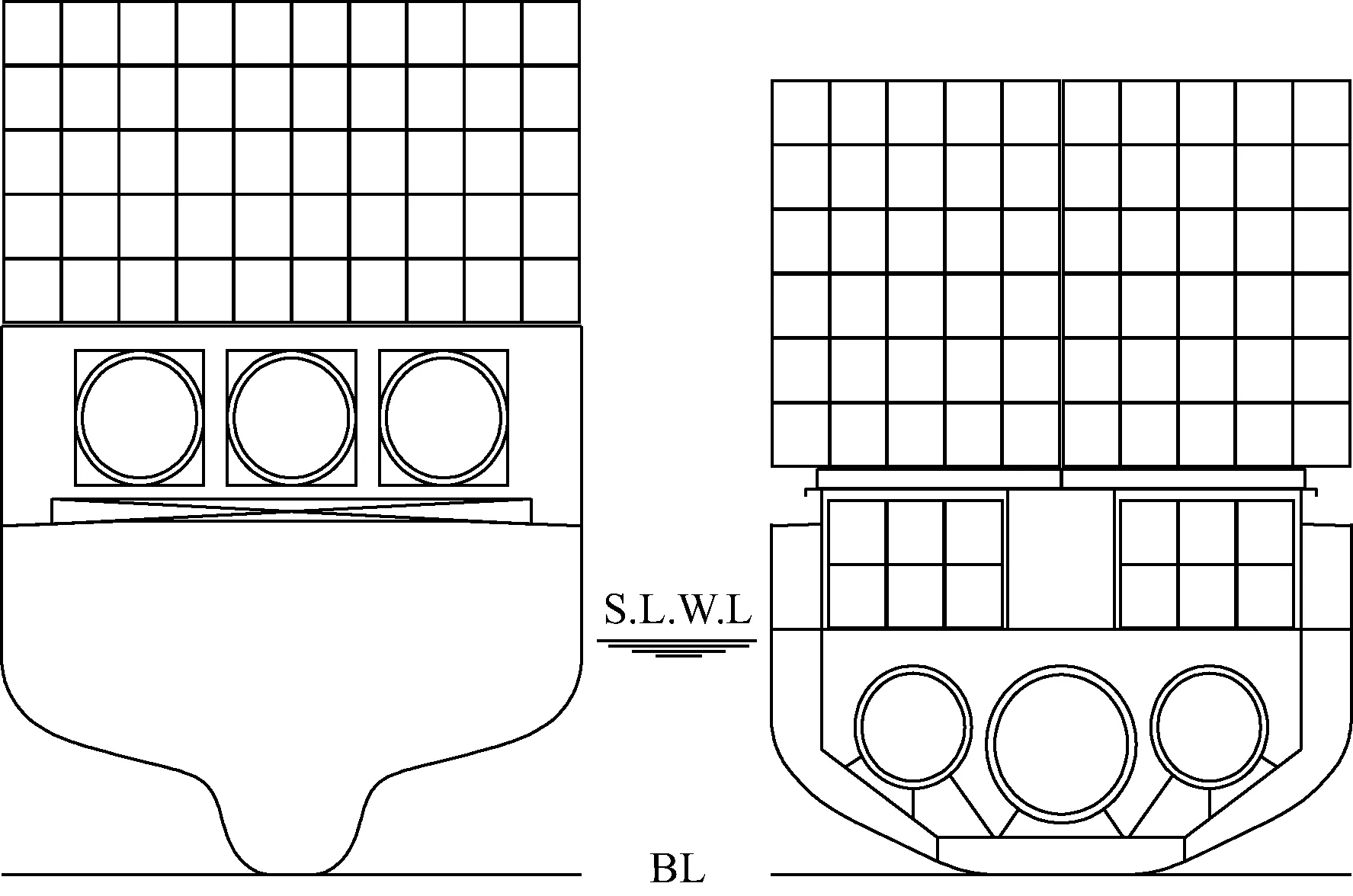

1 200 TEU双燃料集装箱船是全格栅型集装箱船,配有低速双燃料主机和单螺旋桨,采用球鼻艏和方尾。该船设有2层连续甲板,主甲板为干舷甲板,艏部设有艏楼,艉部升高甲板为系泊甲板。机舱位于艉部,其上方是上层建筑,上层建筑前方设有3个150 m3容量的LNG燃料罐。船上设有4个集装箱货舱,均为双壳双底结构,双底内设有管弄。舷侧双壳和双层底内为压载舱,船中处边舱为防横倾水舱,艏尖舱为空舱。每个货舱均可堆放2排40 ft集装箱,舱内可装载8列(row)5层(tier)集装箱,标准箱和高箱可以实现无序混装,从而提高船舶营运的灵活性和经济性。甲板上可以堆放10列4~6层集装箱。根据支线航运冷藏集装箱运量的特点,在甲板上布置了116个40 ft冷藏集装箱。1 200 TEU级双燃料集装箱船的主要技术参数见表1,总布置图见图1。

图1 1 200 TEU双燃料集装箱船总布置图

2船体设计特点

该船是以满足公约、规则和规范为前提,在遵循安全和环保原则的基础上进行初步设计的。总体设计基于市场调研结果,从满足支线集装箱船货运需求出发,确定适用的主尺度和主要设备配置。

2.1主尺度选择

集装箱船舶是布置型船,船长的选择主要取决于以下几方面:

(1) 防撞舱壁位置;

(2) 货舱长度,即集装箱排数(Bay),通常集装箱船每个货舱装4个标箱,将其加上隔舱长度(至少1.6 m),即可确定每个货舱的长度;

(3) 机舱长度;

(4) 尾尖舱长。

船宽的选择主要取决于货舱内装箱的列数(Row)和边舱双壳宽度;型深的选择主要取决于货舱内堆箱层数(Tier)。

在主尺度选择时,需要特别考虑LNG燃料储存罐布置对集装箱箱位损失和船舶重量、重心的影响。

在参考市场已营运的主流船型技术参数信息的基础上,确定该船的主尺度信息(见表1)。

2.2船体线型

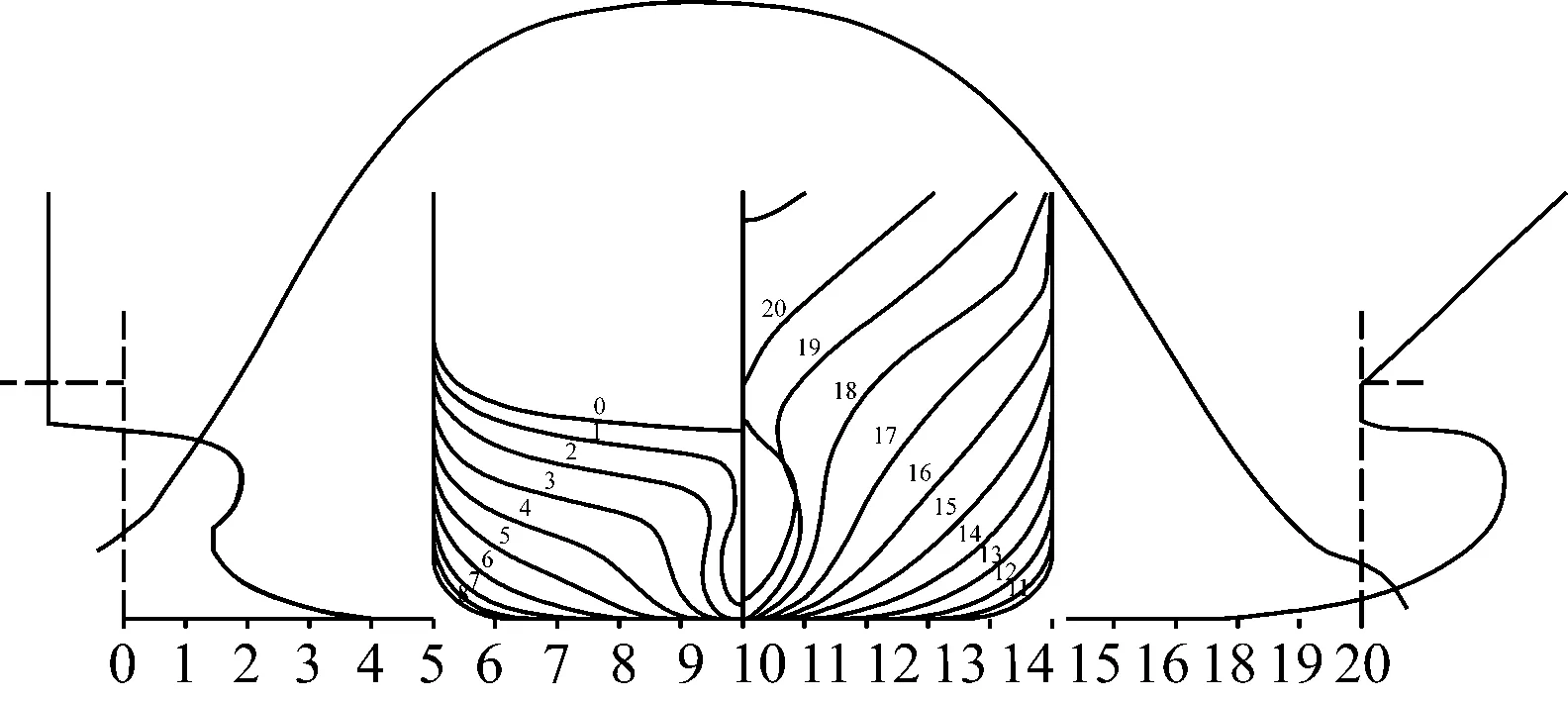

图2 船舶线型及横截面积分布曲线

中远集团设计建造的其9 200 TEU集装箱船具有非常优秀的水动力性能,其主尺度比L/B及B/T等指标均与该1 200 TEU双燃料集装船相近,因此,初步考虑以9 200 TEU集装箱船的线型为母型进行仿似变换得出该船的初步线型。在完成初步线型设计后,通过CFD计算软件进行了水动力性能计算。计算结果显示,初始线型在鼻艏和艏肩部存在明显的低压区,讨论分析后认为:由于母型船的傅氏数高,方型系数较小,所以设计吃水处的艏部水线呈凹形,这样的水线设计可以减小波浪高压区沿水平方向的分力,从而减小兴波阻力。但该船与母型船相比,傅氏数较小,方型系数较大,兴波阻力在总阻力中所占的比值减小,而压阻的比值增大,原水线的设计无法达到减小船舶阻力的目标。因此,考虑增加球艏面积、降低球艏高度、改变球艏区域的水线设计,减小艏部兴波从而减小船舶总阻力(见图2)。

通过运用CFD软件不断进行优化计算,反复论证其阻力性能,最终得到了一种可以满足船东要求的设计线型。

2.3初步设计阶段空船重量控制

在初步设计阶段,对空船重量应有较为科学的预测,通常采用经验公式、母型船资料和分项统计的方法估算空船重量[3-4]。此处参照船型、用途、主机功率与该船相近似的母型船,结合方案的总布置情况,初步给出各大分类(包括船体结构、舾装、轮机、电气等)的重量(见图3),总目标是将空船重量优化到国内外类似船型的优秀水平。在此基础上开始设计工作,如果第一轮设计结果不能满足总目标要求,需要回头分析查找原因,采取措施优化设计方案。图4是一种初步设计阶段空船重量控制的简易流程。

图3 本船空船重量设计值分布

图4 空船重量控制流程图

在初步设计阶段,结构设计是空船重量控制的重点,采取的措施有:舱口围板采用高强度钢,满足规范及其他需求的同时,降低空船重量;双层底区域强框设置时,采用两档设一强框的方式,缩短跨距,大大降低纵骨骨材剖面模数,在满足总纵强度前提下,节约大量钢材。LNG燃料罐放置位置采用半围敝镂空形式,既满足《天然气动力船规范》对系统围护要求,又可实现在处所甲板上方堆箱和降低空船重量的目标。在设备选型方面,考虑到目前港口桥吊等设施比较完善,不考虑在甲板上方布置克令吊,但预留了后续改造时增加吊机的空间。

2.4主要结构形式

按照中国船级社规范的要求,对多个典型工况的配载情况进行计算研究。该船的最大静水弯矩出现在压载出港和到港状态,是典型剖面设计的重要依据,直接影响空船重量数据,需要进行优化设计。尤其是在艏尖舱作压载舱时,静水弯矩增大很多,因此将该船艏尖舱作为空舱。

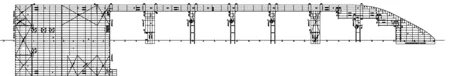

该船有4个货舱,结构形式为双层底和双层壳舷侧,且在双层壳舷侧的顶部设置有抗扭箱结构。船体结构除机舱双层底和船艏底部为横骨架式外,其余均为纵骨架式。

3LNG双燃料动力系统

3.1系统组成

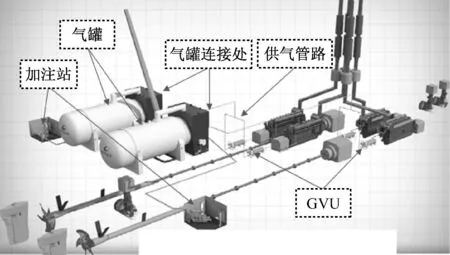

LNG动力系统按区域可分为:充装站处所、燃料围护处所、供气管路(含附件和阀组单元GVU)、电控系统(ECU)和气体燃料发动机机器处所。图6为典型的LNG燃料系统组成型式。LNG燃料的特性决定着对危险气体进行安全控制尤为重要,因此气体燃料的安全成为整个系统设计的关键。目前采用的主要安全措施是气体燃料管路采用双壁管,严格通风和危险气体探测[5-6]。

图5 基本结构图

图6 LNG燃料船动力系统示意图

3.2双燃料主机

目前,瓦锡兰、罗尔斯-罗伊斯、MAN、三菱重工等多家生产柴油主机的厂商已经开发出或正在开发采用气体燃料的主机。业界定义气体燃料喷射压力1 MPa是高/低压气体燃料发动机的分界点,MAN和瓦锡兰的双燃料主机分别在高压和中低压领域占据主流市场。

该船考虑了中速机和低速机2种方案,具体比较见表2。

表2 双燃料中速机与低速机方案比较

1) WARTSILA9L50DF,MCR 8 775 kW×514 r/min,油耗187 g/(kWh)。

2) WARTSILA 5RT-flex50DF,SMCR7 200 kW×124 r/min,油耗182.3 g/(kWh)。

方案2)的气体燃料喷射压力16 bar>10 bar,不算严格的低压,但远小于市场上低速高压机型标准;方案1)的气体燃料喷射压力为6 bar,属于标准的低压气体燃料发动机。业界较多的观点认为,低压燃料气体发动力较高压系统具有更好的安全性能,对供气系统、通风及危险区域设计等的要求更低。

在机舱布置方面,小型集装箱船机舱空间非常有限。中速机尺度较长,不利于机舱长度控制,且艉部线型较肥胖,尾流场水动力性能不好。而低速机长度较短,主机位置可适当前移,便于艉部去流段线型优化,降低阻力。同时,低速机具有比中速机更好的油耗指标。综合权衡之后,采用方案2)作为该船的最终设计方案。

3.2LNG燃料围护系统

3.2.1LNG燃料罐选型

船用LNG燃料的储存方式由IGC规则中规定的独立型液货舱和薄膜型液货舱演变而来[7],国际上已有A型、SPB型、C型独立燃料舱以及薄膜型燃料舱的设计方案。传统的LNG货舱通常采用薄膜型和球舱型(MOSS型),主要应用于大型LNG运输船,其建造工艺复杂,造价昂贵,不适用于小型LNG运输船,更不适用于用作燃料的储气罐。C型独立燃料罐耐压能力高,可单独生产制造,设计制造技术成熟,虽然占据的船舶空间相对较大,但其仍是最适合沿海和内河船舶LNG燃料储存的舱型,故该船选择使用C型独立燃料罐。

3.2.2C型独立燃料罐设计特征

该船选择的C型独立燃料罐的容积为150 m3,具有气密的连接处所,为双层圆筒状气罐。双层环形真空环境可最大限度地降低热传递,外层罐体壳提供压力保护[8]。

在材料使用方面,用于制造液货舱的耐低温材料一般为低温铝镇静钢、9%的镍钢及铬镍奥氏体不锈钢(AISI304L)3种。综合考虑材料的许用应力、最小设计压力、材料重量、焊接性能、焊接接头的耐蚀性和价格等因素,将AISI304L作为LNG燃料罐的设计材料。该低温IMO type C型独立燃料罐内外层罐体材料均为AISI304L,环形空间填充珍珠岩。珍珠岩是一种无毒不燃材料,即使环形空间真空有损坏,也能提供很好的绝热保护。

双层壳体采用防腐蚀材料,内部管路布置在环形空间。所有内罐上的焊接及内部管路连接均需按照船级社要求进行100% X射线检测。

LNG最大装载极限取决于罐体设计标准、形状及设计参数、燃气消耗的连续性、探测仪器精度、LNG密度和装载温度等,最大装载率一般不能超过95%。参考《天然气动力船规范》LNG气罐技术要求,部分主要设计参数见表3。

表3 LNG燃料罐主要设计参数

3.2.3气罐连接处所特征

气罐连接处所含有气罐、热交换设备、阀件和部分管系等,能密封围堵任何泄露的低温燃料,控制可燃气体扩散,具有次屏蔽的作用,其材料具有与罐体相同的设计标准。在该处所内,设备能完成LNG燃料预处理的所有程序,工作期间无需人员进入。

气罐连接处所与外部系统的典型接口有:LNG充装站接口;LNG气罐之间连接;至气体阀组单元(GVU)的供气管路;蒸发器(介质循环,in/out);氮气进口;仪表气源(干燥空气进口);强制通风(排风口);自然通风(进风口)。

气罐连接处所具有以下典型功能设备:

(1) 压力再建单元(PBE):维持LNG 储气罐的压力稳定的蒸发器,天然气持续消耗之后,内罐LNG 液位会下降,压力相应降低,然后PBU 将加速气化LNG,调整压力;

(2) 主气体蒸发器(MGE):将LNG转化为NG,并按照发动机进气温度要求加热NG;

(3) 主隔离阀(LNG):直接安装在罐体底部,避免罐体内或环形空间管路连接的LNG泄漏溢出;

(4) 主燃气阀(NG),向主机供气;

(5) 遥控阀;

(6) 手动隔离阀:出于进入处所内的安全和维修考虑而设置;

(7) 压力释放阀:为测试和泄放出口压力,每个截止阀前面设置一个压力释放阀,所有压力释放阀均通向透气桅杆;

(8) 热控阀:控制管路内液体LNG挥发导致压力升高;

(9) 液位测量及溢流保护;

(10) 对外连接接口:其他气罐、充装站、主机、乙二醇—水蒸发器、空气控制系统、氮气系统、风管和通风系统;

(11) 气体探测器;

(12) 气动阀控制柜:气动阀启动器设置在连接处所内部,而控制电磁阀柜安装在处所外;

(13) 连接盒:所有处所内的开关、传感器和传输器与连接盒直连接。

图7 LNG燃料罐布置方案对比

图8 透气桅危险区域

3.2.4LNG燃料罐布置研究

许多设计标准决定着LNG燃料罐的装船布置,对船舶总布置也有重要影响[9]。燃料罐型式、装船位置、空气环境以及燃气加注等是燃料罐设计布置时需要考虑的重点。

LNG燃料罐布置位置只有2种可能:甲板上或船体内。罐的布置关键是安全性,从收集到的资料中了解到,现有集装箱船的燃气罐设计大多布置于主船体内,其优点是箱位损失少。但考虑到该船特点,以及中小型集装箱船航行于沿海和内河时易发生搁浅和触礁等海损事故,布置于主船体内有风险。若设置在甲板上方,系统的复杂性和成本都较低,且能布置较大的气罐,续航力增强;若设置在甲板下方,则需要设有隔离区、防爆装置、专用通风系统以及更多的控制器。此外,布置在上层建筑前面,碰撞事故引起破坏的概率较其他处所小,安全性更高,所以确定本方案将LNG燃料罐布置于上层前主甲板上。例如,美国TOTE公司3 100 TEU双燃料集装箱船就是采用的这种设计型式。根据《天然气燃料动力船规范》对海船气罐的布置要求[10],不同方案对比见图7。

但是,将LNG燃料罐设置在甲板上方远离船舶横摇和纵摇中心的位置处会产生更剧烈的晃动,且会增加结构重量。另外,其重心在船长方向的位置还需综合考虑船上装载的货物。对于小型集装箱船,稳性比较紧张,燃料罐布置在甲板上时,重心高度增加。在均值装箱情况下,为满足稳性要求,势必需要在底部增加压载水。

3.2.5危险区域划分

IGF及船级社规范定义了3类危险区的划分原则,双燃料集装箱船的危险区域主要产生于燃料充装站、围护系统、阀组单元GVU、双壁管和透气桅杆等处所。对于集装箱船,由于甲板上堆箱的原因,危险区域设计比较困难。

(1) 气罐连接处所的通风,一般做法是将通风出口送至透气桅,而进口处一般远离可能产生电火花的地方,集装箱正常装卸时不能排除产生电火花的危险,因此在设计时需要对其风险评估,如装卸货时停止LNG供应等;

(2) 透气桅杆要求出口与上建开口、气体安全处所空气进出口、机器或炉装置最近的废气出口距离应至少10 m,然而因装卸货物需要吊运,只能将透气桅布置在艉部上建附近,可供选择的位置为罗经甲板和系泊甲板,又因罗经甲板上电子设备较多以及雷达空间要求,布置在系泊甲板比较合理,需要注意的是,10 m范围内,上建开口需要规避处理,窗户气密。该船透气桅杆布置在右舷系泊甲板上方(见图8),满足规范要求。

4结语

随着航运界对船舶强制排放标准逐渐提高,双燃料技术成为未来新船型开发的重点方向之一。通过对LNG燃料系统进行研究,探索其装船使用的设计特点,最终形成了一个满足最新的规范规则要求的双燃料支线集装箱船设计方案,可为以后设计该类船舶提供参考。

参考文献:

[1]喻小力. LNG气体燃料在内河船的应用前景[J].造船技术,2012(6):14-17.

[2]蒋玮,朱新礼.液化天然气作为船用燃料的可行性研究[J]. 船舶与海洋工程,2013(3):74-78.

[3]陈可越.船舶设计实用手册总体分册[M].北京:中国交通科技出版社,2007.

[4]王凯. 高速钢质客船的重量控制[J].江苏船舶,2003, 20(1):4-6.

[5]刘安. LNG 燃料动力船舶建造检验要点[J].中国水运,2014,14(6):5-7.

[6]王永伟,王传荣,王晶. LNG船三种储罐系统比较分析[J]. 船舶与设备,2007(2):25-28.

[7]周羽欢.LNG燃料船的设计[J].中国船检,2012(3):58-62.

收稿日期:2014-12-19

作者简介:陈皓(1980—),男,工程师。主要从事集装箱船设计研究工作。

文章编号:1674-5949(2015)01-044-06

中图分类号:U674.13+1文献标志码:A

Analysis and Design of 1 200 TEU Dual Fuel Container Ship

ChenHao1,TanMei2,YinXunbin2

(1.China Shipping (group) Company, Shanghai 200080, China;

2. CIMC Ocean Engineering Design and Research Institute Co., Ltd, Shanghai 201206, China)

Abstract:This paper elaborates the general design of a 1 200 TEU dual fuel container ship, including main dimension demonstration, lines optimization, lightship weight estimation, lightweight of the structure, and the dual fuel system. LNG containment system and its key technology issues are especially discussed, such as IMO Type C tank and the arrangement of its connection space. The basic design of the dual fuel container ship is presented and can be used for similar designs.

Key words:container ship; dual fuel; LNG; LNG tank