船模螺旋桨控制系统的设计与实现

2016-01-08王守博

王守博, 丁 佳

(中海网络科技股份有限公司, 自动化事业部, 上海 200135)

船模螺旋桨控制系统的设计与实现

王守博,丁佳

(中海网络科技股份有限公司, 自动化事业部, 上海 200135)

摘要:船模螺旋桨控制系统是为实船动力定位系统进行船模水池试验提供的动力驱动控制系统。为了满足测试环境、控制精度和响应速度的要求,船模螺旋桨控制系统采用西门子新推出的S7—1200 PLC控制器和V80伺服驱动器组合。通过测试和验证,该控制系统满足实船动力定位系统船模测试的控制要求,达到了预期目标,取得了良好的效果。此外,结合项目详细说明了如何应用S7—1200PLC进行控制系统的设计。

关键词:螺旋桨;动力定位;S7—1200 PLC控制器;V80驱动器

1系统概述

船模水池试验是模拟实船运行的有效手段,而船模螺旋桨控制系统是专为船舶(海上浮动吊装平台)动力定位系统进行船模水池试验提供的动力驱动控制系统。为缩短船舶动力定位系统的研制和调试时间,在模拟海上风、浪、流的试验水池中控制与实船/船模等比例的船模螺旋桨驱动系统,研究动力定位控制系统的控制方法和算法,完成实船动力定位系统的测试任务。船模结构示意图见图1。

2关键技术及其解决

在海洋工程平台和科学考察船中,动力定位系统定位的稳定性和准确性对于海洋工程平台作业和科学考察船精确采集实验数据而言具有重要影响,而实船动力定位系统的最终实现是通过控制船上的4个方位螺旋桨的动作来完成的。因此,在模拟试验水池中,船模螺旋浆控制系统应根据海风、波浪、海流的变化,以及实船动力定位系统发出的命令,快速、准确控制船模上4个方位螺旋桨的动作,确保实船动力定位系统测试的有效性。

2.1控制的实时性

当船模受到风、浪、流改变的影响时,螺旋桨的实时响应非常重要。控制系统接收来自实船动力定位系统的相关命令,通过驱动螺旋桨输出。响应时间取决于通信的速率和控制器的指令执行时间。实船动力定位系统与PLC控制器采用PROFINET通信,数据传输速率达到10/100 Mbit/s;S7—1200 PLC控制器控制时,指令运行快,布尔运算执行速度为0.08 μs/指令;V80电机驱动器具有45 ms的脉冲滤波常数,从脉冲指令结束到伺服电机定位完成仅需约150 ms,满足实时高动态响应的要求。

图1 浮吊平台几何相似船模结构示意图

2.2控制的精度问题

实船动力定位系统的精度取决于4个螺旋桨的方向和速度的控制精度,螺旋桨的变速和变向通过控制伺服电机驱动实现。在控制螺旋桨转速电机时,S7—1200PLC控制器的高频脉冲串(PTO)输出的最大频率可达100 KHz,设定驱动器的指令脉冲分辨率为1 000 P/R,在额定的电机转速下控制精度为1.5 r/min,可以满足速度控制误差<3 r/min的要求;在控制螺旋桨转向电机时:螺旋桨电机配置一个10:1的减速机连接到螺旋桨转向控制器,在设定驱动器的指令脉冲分辨率为1 000 P/R的情形下,S7—1200PLC控制器输出10 000个脉冲,螺旋桨旋转一圈,其控制精度理论上达到 ±0.036°,可以满足<0.1°的控制要求。

2.3船模试验的环境

受设备尺寸及其重量的限制,部分设备不能安装在船模上;船模在水上运动,控制设备和试验操作台固定安装在岸上,无法直接控制船模螺旋桨和直接采集试验数据。因此,优先选择体积小、重量轻的控制器件。把装有控制驱动系统的控制箱水平横卧在船模的底板上,整体处于船模甲板以下;岸上也配置有控制箱和1个上位机。操作人员在岸上进行控制,2个操作箱之间通过网线连通,控制指令和采集信号通过以太网对船上的设备进行控制和数据采集传输,最大程度地减小了岸上与船模之间的电缆连接,而且网线比较细,可以在进行风力和水流模拟干扰船模测试时降低对测量的影响。

3控制系统的设计

控制系统由计算机(与动力定位系统计算机共有)、S7—1200 PLC 控制器和V80驱动器电机组成。

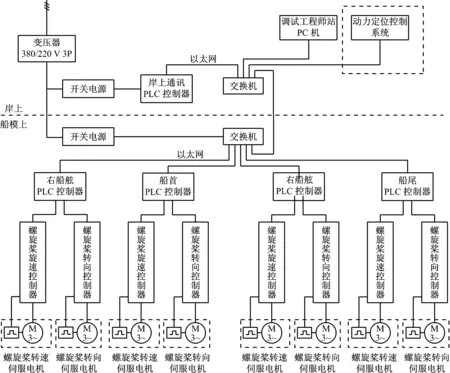

总体布局分岸上和船模上2部分:岸上为测试工程师站,配置定位控制计算机、S7—1200 PLC 控制器和交换机;船模上为控制驱动部分,配置4个S7—1200 PLC、4套动力驱动器和交换机,每套驱动器控制2台伺服电机,分别控制螺旋桨的转速和转向。船模上部分和岸上部分通过以太网交换数据。控制系统架构图见图2。

3.1动力系统的设计

SINAMICS V80驱动器电机组合是专门为经济型应用设计的驱动产品,尺寸为120 mm×35 mm×120 mm(高×宽×深),书本型安装形式。其与伺服电机之间实现闭环控制,通过脉冲输入接口直接接收高频脉冲序列,进行速度和位置控制。根据船模螺旋桨驱动要求,方向控制精度可以达到0.1°,速度控制误差<3 r/min,起动时间可以控制在0.5 s,选择这款伺服控制系统与高速脉冲输出的PLC配套,性价比高,同时其紧凑型结构也满足船模上安装尺寸的限制要求。图3为伺服控制器与伺服电机外形,表1为驱动部分选型配置。

图2 船模动力定位螺旋桨控制系统架构图

图3 SINAMICS V80伺服控制器和电机外形图

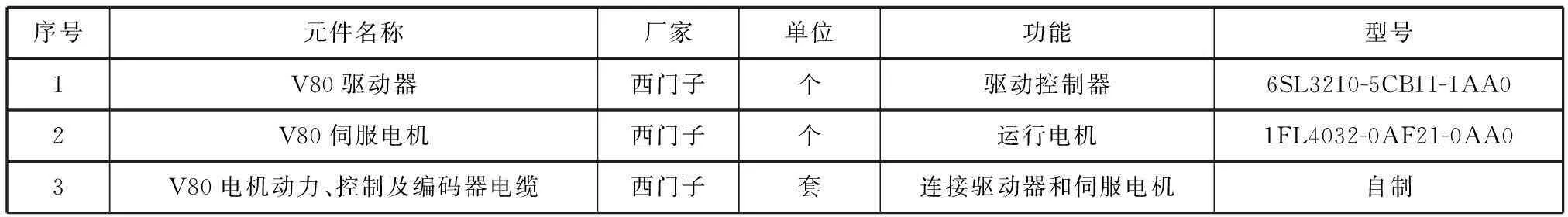

序号元件名称厂家单位功能型号1V80驱动器西门子个驱动控制器6SL3210-5CB11-1AA02V80伺服电机西门子个运行电机1FL4032-0AF21-0AA03V80电机动力、控制及编码器电缆西门子套连接驱动器和伺服电机自制

3.2控制系统

考虑到船模上安装尺寸的限制,控制系统采用与控制驱动器配套的西门子SIMATIC 控制器系列的新产品S7—1200 PLC。其尺寸只有120 mm×35 mm×120 mm(高×宽×深),是一款节省空间的模块化结构产品,适合于逻辑控制和网络功能的小型自动化系统,是控制系统的较佳选择。控制器的配置见表2。

该系统集成了PROFINET 网络接口,用于编程、HMI 通信和PLC 间的通信。此外,其还通过开放的以太网协议支持与第三方设备(计算机)的通信。该接口带有一个具有自动交叉网线(auto-cross-over)功能的RJ45连接器,提供10/100 Mbit/s的数据传输速率,支持TCP/IP native、ISO-on-TCP 和S7 通信协议,PLC控制器外形见图4。

图4 PLC控制器外形

船模控制箱的4个PLC主要用于控制4个螺旋桨,需与驱动控制器的高速脉冲信号接口配套。因此,选择6ES7 214-1AE30-0XB0这款CPU。该CPU供电电源为24 V直流电;数字量输入信号为24 V直流高电平,晶闸管输出24 V直流信号电压。该CPU集成了2个高速脉冲输出端,当组态成PTO时,将输出最高频率为100 kHz的50%占空比高速脉冲,用于驱动螺旋桨的方向伺服电机和速度伺服电机。

表2 控制器部分选型配置

3.3PLC 与V80驱动控制器接线的连接

PLC对V80伺服控制器的脉冲控制采用集电极开路控制方式,采用方向符号加脉冲列输入(SIGN+PULS信号),见图5。

图5 集电极信号控制形式

为了保证V80控制器的安全,脉冲信号的回路电流需限制在7~15 mA。解决的办法在PLC输出与V80控制器输入之间串联一个阻值为2.2 kΩ的电阻,这样可把电流限制在10.9 mA。

V80控制器的4个状态输出信号(报警、刹车OK、定位完成和零点信号)需要送给PLC采集。V80控制器的输出采用的是光电隔离的NPN型三极管输出,这些信号连接到S7—1200 PLC时,需要把PLC 的公共点M 接24 V直流电,只有这样,S7—1200 PLC才能正确接收 V80控制器输出的状态信号。S7—1200 PLC与V80伺服控制器的接线见图6。

4软件实现

S7—1200 PLC的编程软件工具是西门子博图软件TIA PROTALV12版本,与Step7编程软件不同的是,博图软件采用了更形象化的图形组态和模块化的控制指令方式,支持西门子全系列自动化控制器产品,实现组态与编程。

4.1通信的建立

在运行博图软件后,首先创建一个新的项目,在设备和网络项中添加新设备。图7为PLC网络连接图,按实际CPU类型添加了5个PLC控制器,各PLC之间通过PROFINET创建连接,分配同一网段下的IP地址,子网掩码统一设定为255.255.255.0。

图6 PLC与V80接线图

图7 PLC网络连接图

4.2通信功能的实现

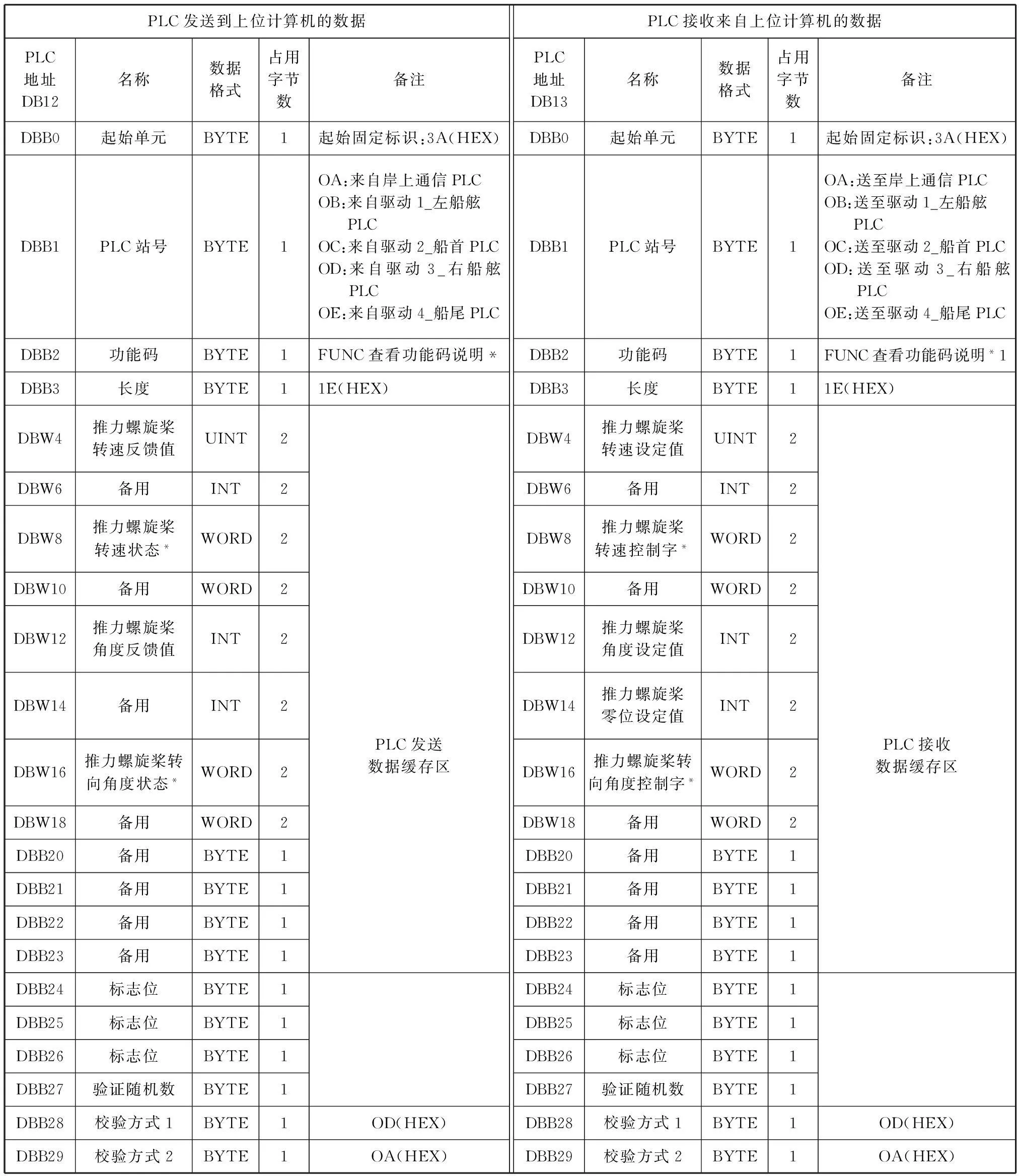

PLC与第三方设备通信时,需要约定好交换数据的格式和长度,在每个PLC中建立2个数据块,分别为发送数据缓存区和接收数据缓存区。为每个PLC控制器分配一个站号,用于识别数据的来源。通信数据格式定义见表3。

功能码定义规则为03:读取控制状态字; 04:写入控制命令; 05:保留; 06:保留; 07:保留; 08:回路检测。

PLC通信通过选择通信指令集中的开放式用户通信TSEND-C 和TRCV-C 指令来实现。

连接参数可通过组态该指令中的连接参数填入,也可以直接在梯形图指令块的输入输出端填入,前一种方式更加形象、直观。

4.3电机的驱动控制

S7—1200 PLC控制器发出高频脉冲序列输出到V80驱动器的脉冲输入接口,V80驱动器驱动电机运行,电机连接编码器,在驱动器和电机之间构成了闭环控制,S7—1200 PLC控制器通过读取驱动器的状态信号,实现对驱动的闭环控制。电机驱动控制原理见图8。

表3 通信数据表

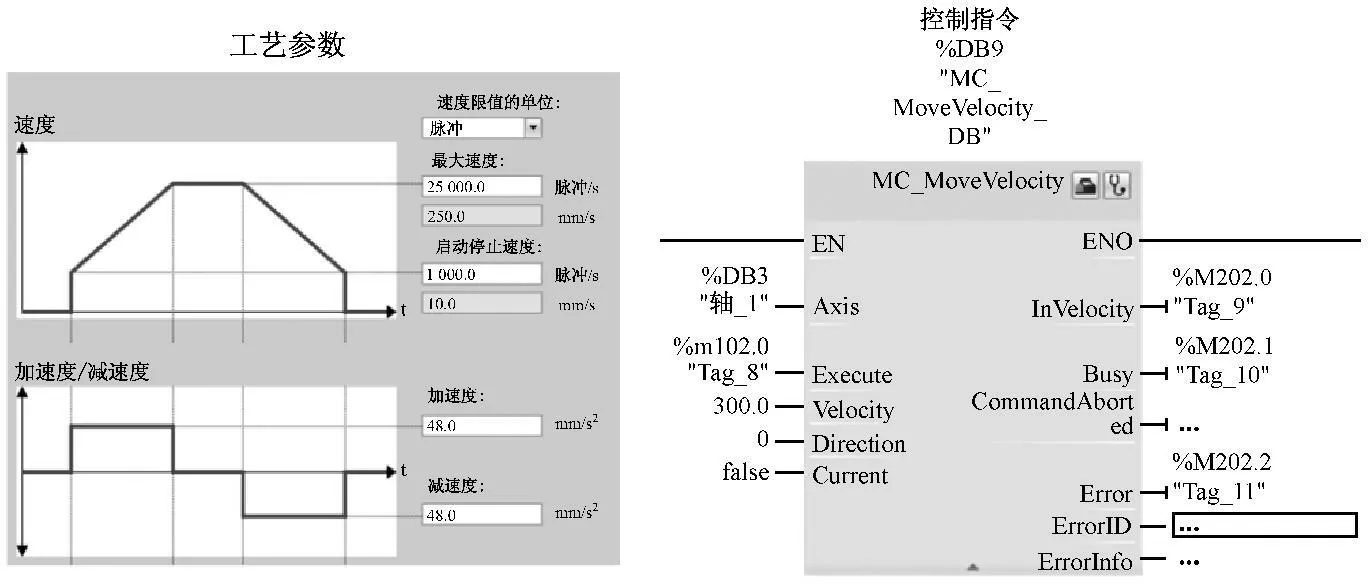

在编写PLC程序时,首先创建一个新的控制对象,并选择相应的脉冲发生器,对伺服电机的使能和就绪反馈信号、电机的机械物理特性、动态运行速度和加速度及寻参方式等进行工艺参数设定,在编程中调用该运动控制对象。

以螺旋桨转速控制为例,PLC控制该电机运行为速度模式,在控制对象的工艺参数中设定最大速度和最小速度、加速度和减速度等(见图9)。在对程序功能块MC_MoveVelocity进行编程时,填写控制对象的背景数据块、使能和速度设定值,其速度的提升和下降按照工艺参数中加速度和减速度的设定来控制,其最高速和最低速也限制在工艺参数设置的范围内。工艺参数设置和PLC程序控制指令配合实现对控制对象的操控。

图8 电机驱动控制原理图

图9工艺参数和控制指令

图10 PLC程序逻辑框图

4.4控制实现

螺旋桨的控制是由实船动力定位系统计算机发出命令,通过网络传送给PLC控制器,PLC控制器发出高频脉冲信号到驱动器,驱动电机运转来实现。网络传送通信的实时性确保了命令执行的有效性;螺旋桨位置信号的准确采集确保了控制的精度。这是一个测试平台,工作状态非连续,每次PLC通电后,对螺旋桨位置数据进行记忆恢复,使操作人员不用每次电后都要进行零点校正工作。PLC程序主要执行定位数据检测和逻辑控制,其逻辑框图见图10。

系统通电进行初始化,在螺旋桨电机驱动器状态检测正常后,进行螺旋桨位置值数据恢复,PLC与实船动力定位系统计算机通信全部完成后,系统进入运行控制状态。实船动力定位系统计算机通过以太网网络分别向4个PLC发送螺旋桨转速和转向的指令,PLC 根据指令去控制伺服电机运行,并把运行状态信号反馈给实船动力定位系统计算机,最后把当前螺旋桨位置数据存储到寄存器中,确保螺旋桨位置信号不丢失。

5结语

该船模螺旋浆控制系统自投入使用以来,运行稳定、可靠,数据采集实时、准确,控制动作及时、到位,圆满完成了平台动力定位的模型研究任务,项目的成功经验对类似项目的硬件选型和软件编程具有指导意义。由于系统在空间布置上的局限性,控制器和驱动器在选型上对外形尺寸及质量有更加严格的要求。在项目预算允许的情况下,该系统也有进一步优化的方案:水中船模和岸上实船模拟控制系统的以太网通信方式由网线连接改为无线传输,船模用电改由UPS电源提供,这样可使船模受外界干扰的因素减少到最少。

参考文献:

[1]张春. 深入浅出西门子S7—1200 PLC[M].北京:北京航空航天大学出版社,2009.

收稿日期:2014-11-10

作者简介:王守博(1974—),男,山东德州人,工程师,主要从事工业电气自动化设计。

文章编号:1674-5949(2015)01-037-07

中图分类号:TP273;TP311.52

文献标志码:A

Design and Implementation of Ship Model Propeller Control System

WangShoubo,DingJia

(China Shipping Network Technology co., Ltd, Industrial Automation Division,

Shanghai 200135, China)

Abstract:The ship model propeller control system is designed for testing ship dynamic positioning system in the laboratory environment. The control system consists of a combination of S7—1200 PLC controller and V80 servo drives which features high control accuracy and quick response. The tests prove that the control system satisfies the ship model testing requirements of the ship dynamic positioning system. The design technique of the system with S7—1200 PLC controller is described through the process of the development of the system.

Key words:propeller; dynamic positioning; S7—1200 PLC controller; V80 driver