自定心滚动支撑中心架优化设计

2015-12-30孙金海,张超彦,张丽霞

自定心滚动支撑中心架优化设计

孙金海, 张超彦,张丽霞

(徐州工业职业技术学院 机电工程系,江苏 徐州221140)

摘要:为进一步优化自定心滚动支撑中心架的结构,分析了中心架在细长轴车削过程中的受力情况,并利用ANSYS对卡爪进行了静力学分析和模态分析,进而对卡爪的结构进行了优化设计,优化后卡爪的最大等效应力满足要求、变形量减少、固有频率提高、整体质量减轻47.8%,优化效果显著。

关键词:优化设计;自定心滚动支撑中心架; ANSYS

文章编号:1001-2265(2015)09-0145-03

收稿日期:2015-05-18;修回日期:2015-05-28

作者简介:孙金海(1965—),男,河北正定人,徐州工业职业技术学院副教授,高级工程师,研究方向为机械设计与制造,(E-mail)sunjh@mail.xzcit.cn。

中图分类号:TH133.2 ;TG506

Optimal Design of Centering and Rolling Supporting Steady Rest

SUN Jin-hai,ZHANG Chao-yan,ZHANG Li-xia

(Department of Mechatronic Engineering, Xuzhou College of Industrial Technology, Xuzhou Jiangsu 221140, China)

Abstract:To optimize the structure of a centering and rolling supporting steady rest, analyze the stress of steady rest during the shaft turning processes, and analyze the static and modal of the jack catch by ANSYS, and then optimize the structure of jack catch. After optimization, the maximum equivalent stress meets the requirements, the deformation is reduced, the natural frequency is improved, and the quantity is reduced by 47.8%, so the optimization effect is obvious.

Key words: optimal design;centering and rolling supporting steady rest;ANSYS

0引言

轴的刚度随长度和直径之比的增大而减小,在车削过程中,受切削力、离心力等因素影响,细长轴易产生弯曲、振动,影响加工质量。使用中心架可以增强细长轴的刚度,降低变形,提高加工精度和表面粗糙度[1-2]。针对传统中心架的不足之处,作者设计了一款自定心滚动支撑中心架。卡爪作为主要传力部件,其结构能对中心架的工作性能有直接的影响。本文利用ANSYS有限元分析软件分析了卡爪的动静态性能,改进了卡爪的结构,以确保卡爪在滚轮支撑处的变形量不超过0.3μm以及在车削过程中卡爪不发生共振。

1受力分析

如图1所示,该中心架包括固定机构、夹紧机构、支撑机构、限位锁死机构。卡爪内侧的上、下端分别固定连接有4个滚轮,用来夹紧工件[3]。

在车削加工过程中,作用在工件上的车削力[4-5]分为主切削力Fe、背向力Fp、进给力Ff,其中主切削力和背向力主要引起工件弯曲变形。以车直径为φ40的45号钢轴为例,切削技术参数取:切削速度vc=54m/min,背吃到量ap=3mm,进给量f=0.9mm/r,计算得Fe=5922N,Fp=2280N。卡爪所受载荷主要是切削力通过工件传递而来的,在ANSYS中建立模型,模拟车削过程中工件的受力。工件左端由车床卡盘进行全约束[6],右端加载车削分力,距离右端100mm处施加Fx,Fz约束中心架,可得中心架的受力为Fx=-2952.7N,Fz=7589.6N。单刀车削过程中,与车刀相对的卡爪的受力最大,故只分析左侧卡爪的变形情况即可。左卡爪中上下滚轮受力情况如图2,计算得出Fx1=Fx2=-1476.4N,Fz1=3794.8N,Fz2=0N。

1.导轨压板 2.螺栓 3.滑动导轨 4.侧板 5.限位板 6.T型螺杆 7.滚动轴承 8.螺套 9.滑块 10.螺钉 11.卡爪 12.滚轮 13.右侧板 14.右侧板端盖 15.手轮 16.工件

图1自定心滚动支撑中心架结构示意图

图2 滚轮受力情况

2有限元分析

利用UG软件,建立卡爪的三维模型,建模过程中应考虑细小的实体结构对网格化分的影响,且忽略螺纹、倒角等对计算结果影响不大的特征,然后导入ANSYS生成有限元模型,并作如下设置:材料采用45号钢,弹性模量E=210GPa,泊松比μ=0.3,密度ρ=7.8×103kg/m3。有限元模型采用SOLID185单元,网格自由划分后包括2853个节点、21745个单元[7]。

2.1静态分析

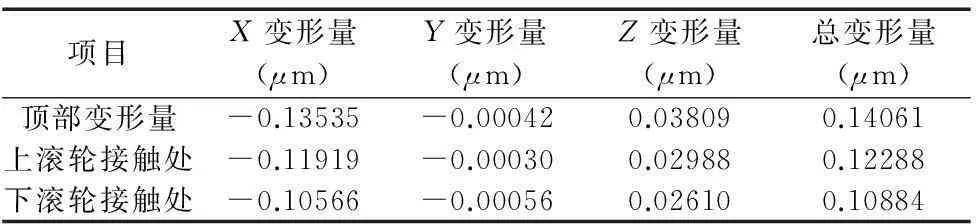

卡爪的静力分析主要是分析卡爪在固定载荷下的应力和应变,为卡爪结构优化设计提供参考依据[8]。在对滚轮施加载荷和约束后,进行有限元计算,得出了卡爪的应力分布图量(见图3)和变形量(见表1)。

由表1可以看出,卡爪的最大位移量约为0.14μm,其位置在卡爪顶部,这是因为卡爪通过燕尾槽与滑轨结合,其受力情况如同悬臂梁。上滚轮与工件接触处的位移约为0.13μm,下滚轮与工件接触处位移约为0.11μm,小于设计目标值0.5μm。可见,卡爪的整体刚度较好,可以大大减少细长轴车削过程中由于车削力引起的变形量。

由卡爪的应力分布图可以看出,在V型顶点、下部圆孔和燕尾上部应力较大,这主要是由于应力集中造成的,其等效应力值约为37~43MPa,小于材料的抗拉强度600MPa。卡爪的大部分结构的应力值约为20MPa,顶部不承受载荷作用,其应力值基本为零。

表1 优化前卡爪的变形量

图3 优化前卡爪的等效应力图

2.2模态分析

通过模态分析可以确定卡爪的固有频率和振型,为结构设计提供依据,避免在车削过程中卡爪与工件发生共振,以提高卡爪结构的抗振性能[9]。在单刀车削过程中细长轴工件在车削力的作用下弯曲,其振动频率较低,一般为主轴转速的1/60,约为20~30Hz,因而高阶的固有频率对加工的影响不大,只有低阶的模态固有频率才有可能与工件的激振频率重合。表2列出了卡爪的前6阶固有频率,都比常用车削细长轴的频率高,不会发生共振。由振型可以看出,主要振动部位发生在V型上部。

表2 优化前卡爪固有频率和振型

3卡爪结构优化

由卡爪的有限元分析得出,卡爪的最大应力远小于材料的强度极限,最大变形量也低于设计目标,故可以通过改变卡爪的支撑结构,减轻重量,以实现卡爪结构的优化。

3.1优化后卡爪的静力学分析

根据图3的应力云图,结合卡爪的安装和固定方式,对卡爪中应力不大的结构进行优化。图4是优化后卡爪的结构和应力分布图,表3是卡爪的与工件接触处变形量。

由图4可知,优化后卡爪的最大等效应力在支撑臂的凹槽下部,约为91.2MPa,这是由于中心架在工作过程中,卡爪上滚轮处受力较大,而支撑臂凹槽处的截面为最小,相当于一个悬臂梁结构。其它受力较大部位分别为支撑臂的右表面、下部孔位置,等效应力约为30MPa,其它结构等效应力都在20MPa以下,远小于材料的许用强度。

由表3可知,优化后卡爪的最大位移量约为0.12μm,其位置在卡爪顶部,比原卡爪位移缩小了0.02μm,同时上滚轮接触处变形量由0.12μm减小至0.11μm。由于整体结构和安装需要,卡爪下部形状改动量较小,故优化前后下滚轮接触处变形量基本不发生变化。

图4 优化后卡爪等效应力图

3.2优化后卡爪模态分析

优化后的卡爪固有频率和振型见表4。比较表2和表4可知,优化后卡爪的固有频率有所提升,增强了抗振能力,这是由于优化后的结构避免了V型顶部截面突变的情况,而且减轻了卡爪上部的整体质量。

表3 优化后卡爪变形量

表4 优化后卡爪固有频率和振型

4结束语

(1)分析了车削细长轴时卡爪的受力情况,对卡爪进行动静态分析,得到卡爪的应力分布、变形情况以及固有频率,得出V型顶点处截面为优化重点。

(2)基于动静态分析结果,优化了卡爪的结构,优化后卡爪的最大等效应力为91.2MPa,满足设计要求、变形量减少0.02μm、固有频率提升、质量减少47.8%,可见优化效果显著。

[参考文献]

[1] 刘桂芝.数控机床专用夹紧机构-套圈式中心架的设计[J].机床与液压, 2011, 39(18):20-21.

[2]栾芝.液压中心架设计与加工中的几个关键问题[J].机械制造,2009,47(534):55-56.

[3]孙金海,杨晓磊.自定心、滚动支撑中心架的设计[J].制造技术与机床,2013(8):145-146.

[4] 王清洁,李超,温强,等.组合算法在金属切削力预测中的应用 [J].组合机床与自动化加工术,2013(12):14-17.

[5] 机械设计手册编委会.机械设计手册[M].北京: 机械工业出版社,2007.

[6] 宋渊.薄圆盘形零件车削加工工艺优化和夹具设计[J].组合机床与自动化加工技术,2012(5):82-85.

[7] 韦杰,王文韬,王凤晨,等.基于ANSYS的不同悬伸量微型铣刀有限元模态分析[J].组合机床与自动化加工技术,2013(12):112-114.

[8]仇君,朱晓慧,黄伟,等.立式钻床卡爪结构动静态分析与结构改进[J].机床与液压, 2012,40(7):152-155.

[9]王林,仲梁维.基于ANSYS的加工中心卡爪结构设计及性能分析[J].机械工程与自动化,2015(1):49-51.

(编辑李秀敏)