纳米粒子射流微量润滑磨削雾化喷嘴下游流场数值模拟与实验研究

2015-12-30贾东洲,李长河,张彦彬等

纳米粒子射流微量润滑磨削雾化喷嘴下游流场数值模拟与实验研究*

贾东洲,李长河,张彦彬,张东坤,张效伟

(青岛理工大学 机械工程学院,山东 青岛266033)

摘要:结合纳米粒子射流微量润滑磨削加工冷却润滑实际,针对雾化喷嘴进行下游流场数值模拟及实验研究。利用Fluent平台对连续相和离散相的轴向速度及在轴向位置上的径向速度进行仿真分析,并探讨了不同工况参数与喷嘴轴向速度的关系,当加入离散相后轴向速度和径向速度都大幅降低,且喷嘴直径对轴向速度的影响最为明显。进一步针对六种工况参数和雾化后液滴粒径的关系进行仿真研究,仿真结果表明工况参数与液滴粒径间的关系为非线性关系。利用高速摄像系统进行雾滴粒径和速度的测量实验,实验所获得液滴粒径略大于仿真粒径,液滴做变加速曲线运动且加速度值较大。

关键词:纳米粒子;微量润滑磨削;流场仿真

文章编号:1001-2265(2015)09-0005-05

收稿日期:2014-12-17

基金项目:*国家自然科学基金资助项目(51175276);青岛市应用基础研究计划项目(14-2-4-18-jch);黄岛区应用研究科技项目(2014-1-55)

作者简介:贾东洲(1987—),男,黑龙江黑河人,青岛理工大学硕士研究生,研究方向为切削磨削加工理论与技术,(E-mail)jia_dongzhou@163.com;通讯作者:李长河(1966—),男,内蒙古通辽人,青岛理工大学教授,博士生导师,博士,研究方向为切削磨削加工理论与技术的研究,(E-mail)sy_lichanghe@163.com。

中图分类号:TH166;TG580

Numerical Simulation and Experimental Research about Downstream Flow Field of

Atomizing Nozzle in Nanoparticle Jet MQL Grinding

JIA Dong-zhou, LI Chang-he, ZHANG Yan-bin, ZHANG Dong-kun,ZHANG Xiao-wei

(College of Mechanical Engineering, Qingdao Technological University, Qingdao Shandong 266033, China)

Abstract:Together with the present situation of cooling and lubrication in grinding, numerical simulation and experimental research were conducted for the downstream flow field, based on the spray nozzle. The Fluent software platform was used for acquired the axial velocity of continuous phase and discrete phase, and the radial velocity in a fixed axial position. The relationship of different jet parameters and nozzle axial velocity was discussed. The axial velocity and radial velocity were greatly reduced when join the discrete phase, and the nozzle diameter has most obvious on the influence of the axial velocity. The relationship of six operating conditions and atomization droplet size was studied; the simulation results showed that was not linear relationship between six operating conditions and droplet size. High speed camera system was used for studied the droplets size and velocity, experimental value was greater than the simulation value of droplets size, the droplets did curve movement with Variable speed with a big acceleration value.

Key words: nano particle; MQL grinding; flow field simulation

0引言

基于浇注式磨削对环境和工人健康危害大,生产成本高,干式磨削应用范围小,低温冷却润滑成本高的背景下,Hewson和Gerow[3]于1996年最先提出了微量润滑(Minimum Quantity Lubricant,MQL)技术;所谓微量润滑是指在压缩空气中混入微量的润滑基油,依靠高压气流(0.4~0.65MPa)混合雾化后进入高温磨削区[4]。进入到磨削区的高速气流虽然在一定程度上增加了对流换热能力,但其冷却效果并不能达到预期值,因此仅依靠压缩空气并不能对磨削区进行充分冷却;这便会造成热量在工件表面堆积,促使磨削区工况不断恶化,最终会导致工件表面质量的下降,同时也会大大降低砂轮使用寿命,甚至导致砂轮失效报废[5]。

基于强化换热理论,学者们[6]提出了纳米粒子射流微量润滑,所谓纳米粒子射流微量润滑,就是将一定量的纳米粒子添加到微量润滑基油中,经超声波振荡制备成纳米流体,再利用压缩空气将纳米流体雾化,并携带其进入到磨削区[7]。压缩空气主要起到冷却、清洗及输送流体的作用;微量润滑基油主要起润滑的作用;同时纳米粒子大大增加了磨削区内流体的换热能力,有效提高了磨削区的冷却效果;同时研究表明,纳米粒子的抗磨减摩特性良好,且能承受较高载荷,因而,纳米粒子可以进一步提高磨削区的润滑效果[8]。

基于纳米粒子射流微量润滑磨削加工冷却润滑工况,需要应用到雾化喷嘴,本文采用Fluent平台对雾化喷嘴下游流场(即喷嘴出口处至射流远端)的特性进行模拟,分析喷嘴参数对雾化效果的影响规律,指导喷嘴的设计和推动喷雾冷却技术的应用。并利用高速摄像系统对喷嘴出口处的液滴粒径分布和液滴速度进行实验验证。

1仿真分析

1.1下游流场建模

在两相流理论模型的基础上[9-10],利用Gambit进行磨削区下游流场几何模型的建立,并进行网格划分。由于研究区域为对称模型,因此建模时可建立一个半圆柱模型,直径50mm长度160mm;喷嘴附近的位置在划分网格时进行加密处理,并对几何模型进行边界条件设定,如图1所示。

图1 网格模型

如图1所示,喷嘴入口设置为压力入口(0.3~0.7MPa),圆柱体的外表面设置为压力出口(0MPa),喷嘴的外表面设置为壁面(wall),同时设定对称面。

1.2连续相流场分析

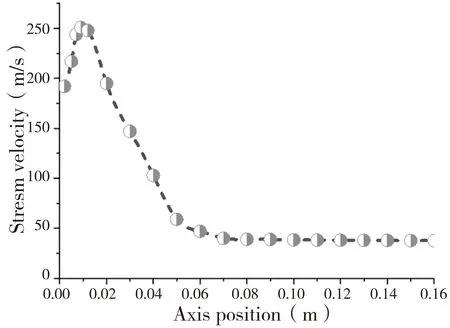

当喷嘴直径为1mm,空气压力为0.4MPa时,对连续相进行数值模拟,轴向速度变化情况如图2所示,在喷嘴出口处连续相存在速度提升的现象,这是由于连续相气流从喷嘴喷出后出现气体膨胀加速导致的,连续相气流的速度经短暂提升后,会在外界空气的阻力的作用下快速的降低,最终在喷嘴远端趋于稳定值。

图2 连续相轴向速度

图3 连续相在不同轴向位置处的径向速度

沿喷嘴轴向分别取0mm、50mm、100mm和150mm处对连续相的径向速度进行分析,其变化趋势如图3所示,随着轴向距离的增加,连续相速度衰减十分明显,在同一轴向距离上,越远离轴心的位置速度越低,受外界空气阻力的作用最终速度趋近于0m/s;在0mm、50mm和100mm的位置上,径向距离一定的位置出现了负值,这是卷吸作用导致的,随着远离喷嘴出口位置负值也不断降低,即卷吸作用减弱,当达到150mm时卷吸作用几乎消失。

1.3离散相流场分析

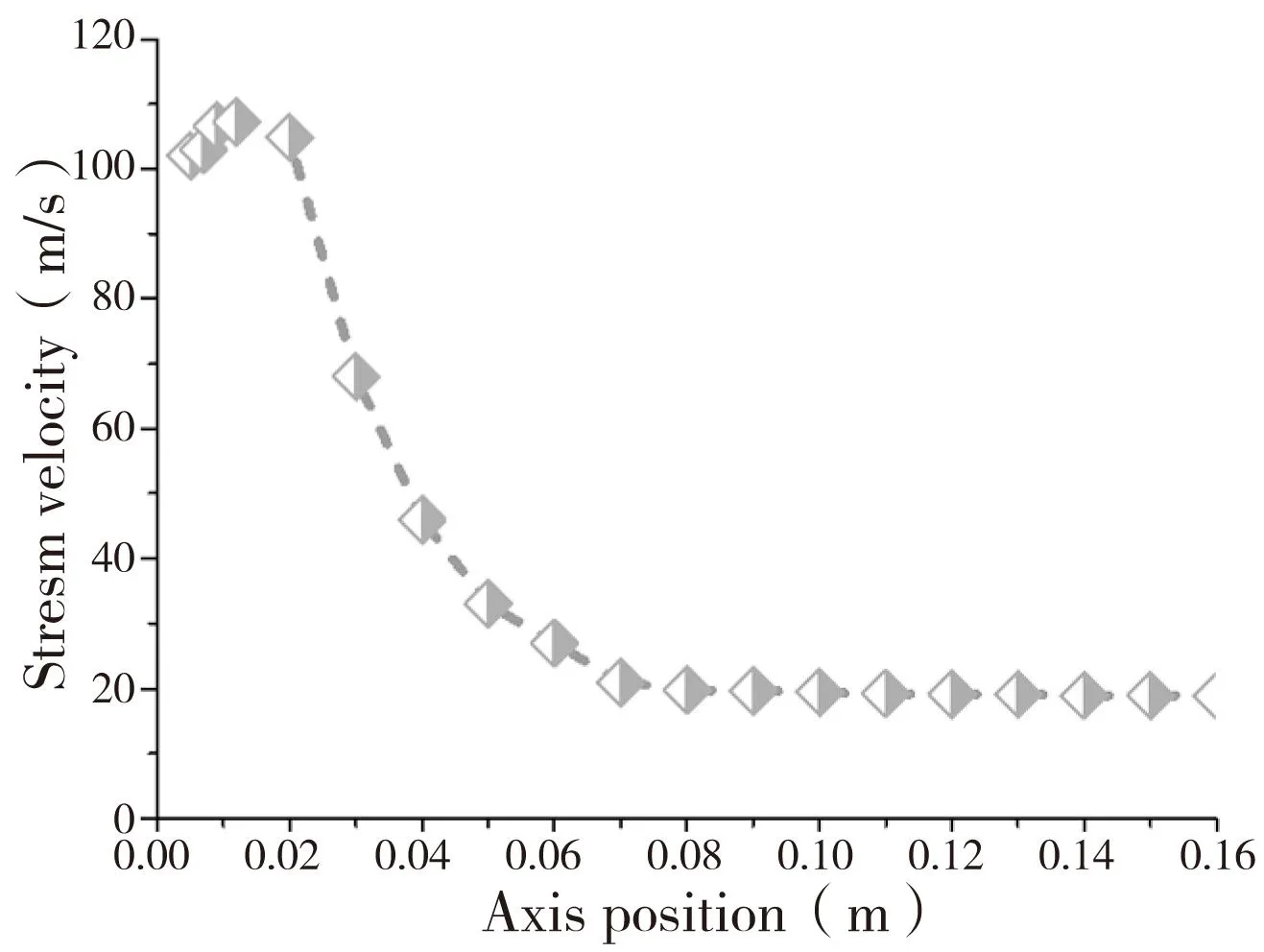

在连续相中加入离散相后,连续相与离散相液滴发生相互作用,这也必将会影响到射流的轴向速度和径向速度,在离散相流量率为0.005kg/s的情况下,进一步对射流的轴向速度和各位置径向速度进行分析,其速度变化趋势如图4和图5所示。

对比图2、图3和图4、图5可以发现,加入离散相后射流沿轴向速度趋势基本相同,但速度值发生了大幅度降低;射流在0mm、50mm、100mm和150mm各轴向位置处也与连续相速度趋势相同,由于连续相和离散相的能量交换导致了速度值的降低,进而导致了卷吸速度的减弱。

图4 离散相轴向速度

图5 离散相在不同轴向位置处的径向速度

1.4工况参数对下游流场轴向速度的影响

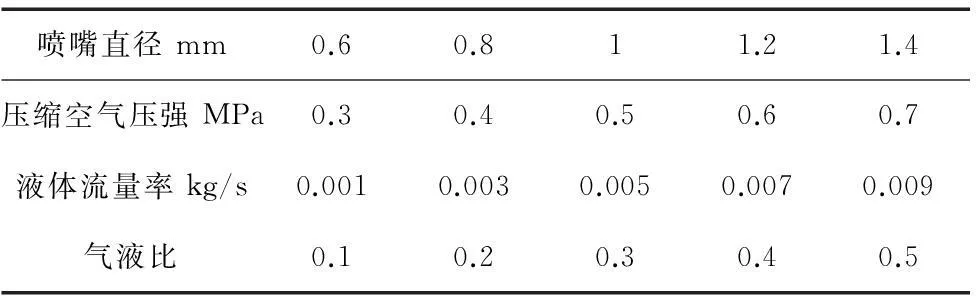

雾化喷嘴下游流场轴向速度与喷嘴直径、液体流量率、压缩空气压强和气液比等工况参数密切相关,基于这种考虑现给出如表1所述的工况参数进行讨论。

表1 下游流场速度分析主要工况参数

当其它工况参数不变仅增大压缩空气的压强时,喷嘴出口处的速度增大;同样当仅增大喷嘴直径时,由于压强不变出口截面积变大,喷嘴出口处的速度降低;当仅增大液体流量率时,由于离散相数目的增加,离散相与压缩空气相互作用会消耗更多的压缩空气能量,从而两相流的速度降低;当仅增加气液比时压缩空气流量增加,从而两相流速度升高。

为了进一步探讨随喷嘴轴向距离增加,各工况参数对两相流速度的影响,沿喷嘴轴向对两相流的速度进行研究。

采用单一变量法,当某一参数发生变化时其它参数取表1中的第三组数据值,经仿真得到各工况参数对喷嘴下游流场的影响如图6~图9所示。

图6 五种空气压强下射流速度随轴向位置的变化曲线

从图6中可以看出,当压强增大时喷嘴出口速度增大;当轴向距离达到0.06m后,除压强为0.3MPa的情况外,其它压强条件下的速度相差不大。

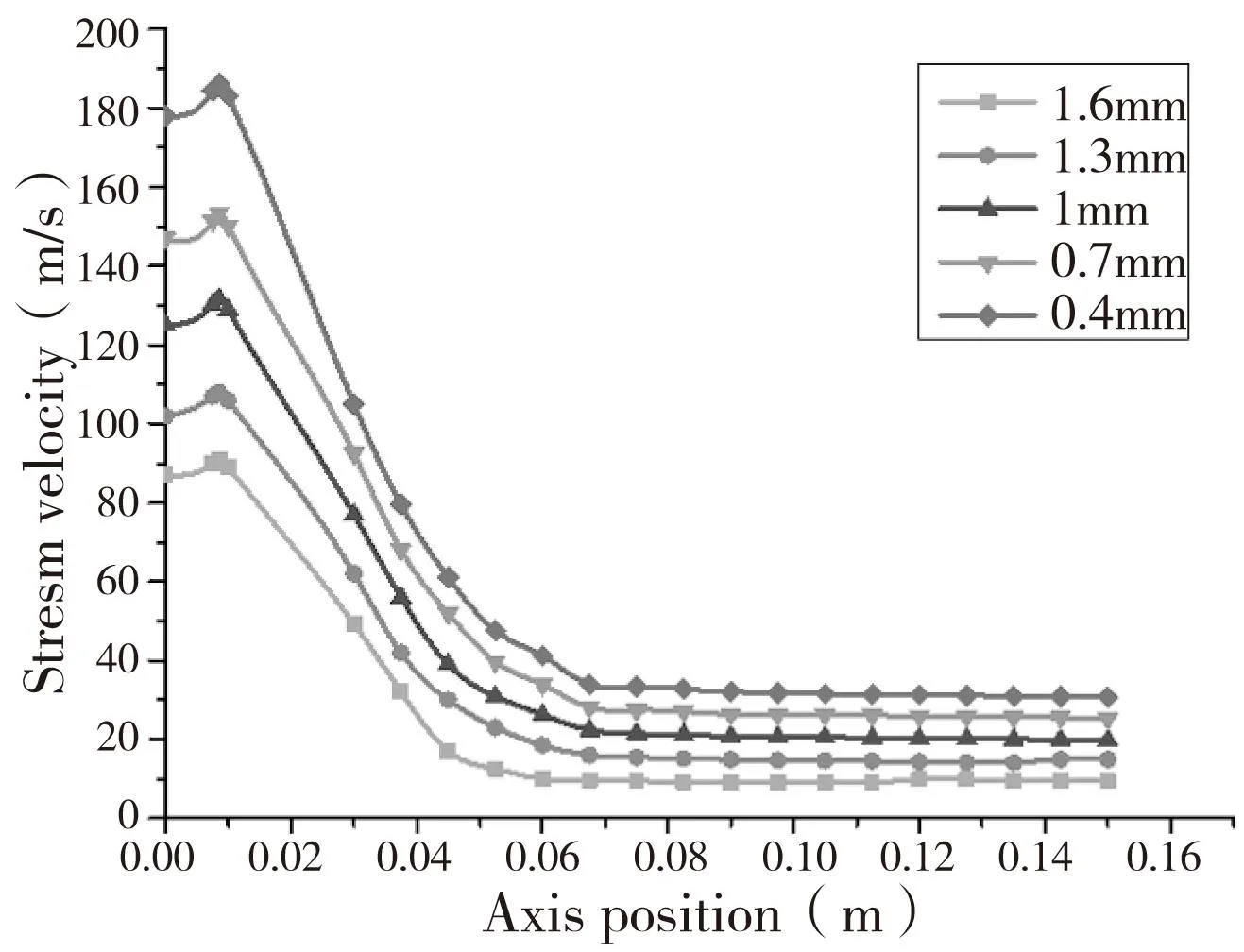

图7 五种喷嘴直径下射流速度随轴向位置的变化曲线

从图7中可以看出,随着喷嘴直径的降低射流速度增大,当轴向距离增大时,射流速度的差异不断减小但依旧明显。

图8 五种气液比下射流速度随轴向位置的变化曲线

从图8中可以看出,随着气液比的减小离散相的含量不断增加,导致了压缩空气能量交换加剧,从而使射流速度降低,同时可以发现当轴线距离增大到0.067m左右后,气液比对射流速度的影响并不大。

图9 五种液体流量率下射流速度随轴向位置的变化曲线

从图9中可以看出,随着液体流量率的增大离散相含量不断增加,导致了压缩空气能量交换加剧,从而使射流速度降低,同时可以发现当轴线距离增大到0.09m左右后,液体流量率对射流速度的影响并不大。

1.5工况参数对下液滴粒径分布的影响

液体经喷嘴雾化生成的液滴粒径是不均匀的;一般使用平均粒径来表达微粒雾化程度,本文对于平均粒径的表达,采用索太尔平均直径(SMD)[11]。

假定喷雾由具有同一直径(索太尔直径SMD)的液滴微粒组成,同时要求液滴微粒的总表面积和总体积都与实际喷射的油雾相同,即:

(1)

(2)

(3)

上式中,N为喷雾液滴微粒总数,Ni为直径为di微粒的数目。根据定义可知:

(4)

在喷嘴直径为1mm,压缩空气的压力为0.4MPa,液体流量率为0.005kg/s的情况下,对液滴的粒径分布情况进行模拟,结果表明液滴粒径呈现正态分布趋势,大多数液滴粒径集中在70μm~220μm之间,粒径小于70μm和大于220μm的液滴数量较少。

喷射形成的液滴的粒径,与工况参数存在关系。为了分析各工况参数对液滴索太尔直径SMD的影响,采用单一变量法对液滴的粒径进行采集,当一种工况参数发生变化时,其它工况参数相应的取表1中第三组的数据值,结果如图10所示。

图10 六种工况参数对液滴平均直径的影响

如图10a所示,喷嘴直径对雾化液滴粒径的影响,可以看出喷嘴直径与液滴粒径呈现出近似线性关系,随着喷嘴直径的增大,液滴粒径也不断增大;

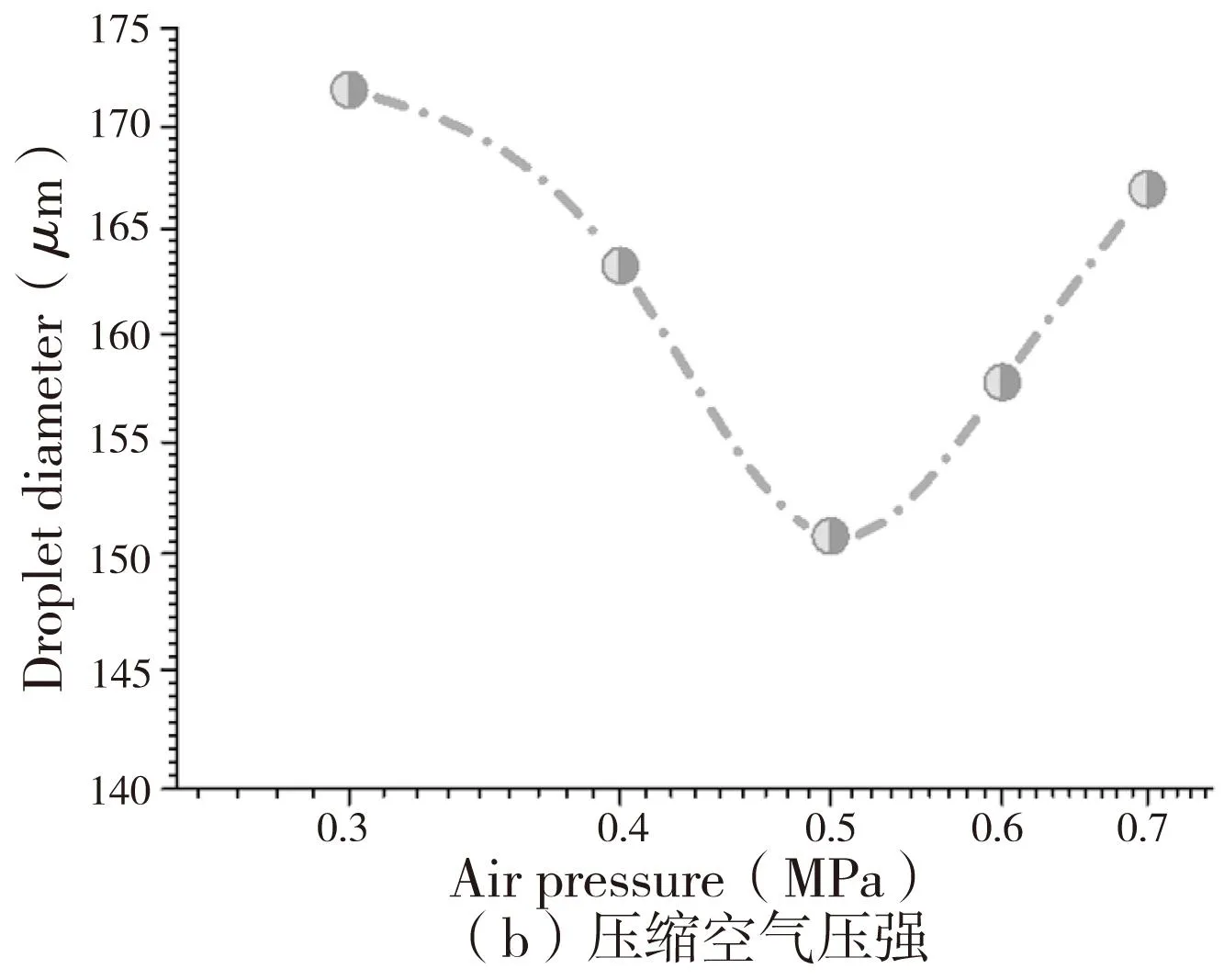

如图10b所示,压缩空气压强对雾化液滴粒径的影响,可以看出随压强增大液滴粒径减小,当压强达到0.5MPa后液滴粒径又出现增大;

如图10c所示,液体流量率对雾化液滴粒径的影响,可以看出液滴粒径起初随着流量率的增大而增大,当流量率0.003kg/s后液滴粒径随着流量率增大而减小,当流量率达到0.007kg/s后液滴粒径随着流量率的增大而增大;

如图10d所示,气液比对雾化液滴粒径的影响,可以看出气液比与液滴粒径呈现出近似线性关系,随着气液比的增大,液滴粒径也不断减小,且减小趋势平缓;

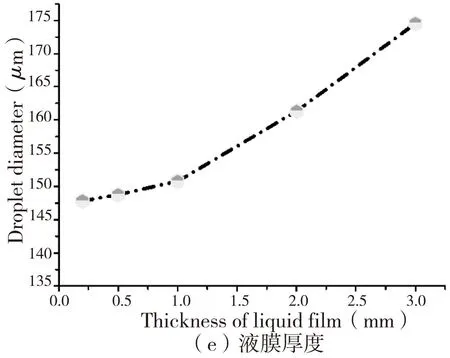

如图10e所示,液膜厚度对雾化液滴粒径的影响,可以看出液膜厚度与液滴粒径呈现出近似线性关系,随着液膜厚度的增大,液滴粒径也不断增大,且增大趋势越加明显;

如图10f所示,相对速度对雾化液滴粒径的影响,可以看出随相对速度增大液滴粒径开始不断减小,当相对速度达到200m/s后液滴粒径出现最小值,之后液滴粒径随着相对速度的增大出现增大,且增大幅度较小。

2雾化喷嘴实验分析

2.1工况参数对下游流场轴向速度的影响

实验中的微量润滑装置采用富士公司生产的Bluebe微量润滑系统。高速摄像机采用OLYMPUS公司生产的i-speed TR型高速摄像机,以及迈特公司的MZDH0850C显微镜,如图11所示。

1.反光板 2.微量润滑喷嘴 3.高速摄像机 4.高速摄像机控制面板 5.激光光源 6.显微镜

图11高速摄像实验装置

2.2实验方案

在进行喷嘴出口处的液滴直径和速度测量时,首先调整好喷嘴位置,在喷嘴后方的i-speed TR型高速摄像机的摄像区域放置反光板,在i-speed TR型高速摄像机前端安装MZDH0850C显微镜,同时利用激光光源(白光)作为其同轴光源,分别在压强为0.3MPa、0.4MPa、0.5MPa、0.6MPa及0.7MPa的工况下,测量喷嘴出口处的液滴直径和速度。

2.3实验结果分析

在一次高速摄像过程中所拍摄的两千张照片中,随机抽取100张照片,针对每张照片中所有的液滴取最大径像素点坐标,再根据像素点坐标值求得每个液滴的像素直径。实验中显微镜选用0.7倍率,则有:

(5)

根据公式(5)可以求得液滴的真实直径,采用相同的处理方法,对随机抽取的100张照片上的所有液滴粒径进行统计,最终求取压缩空气压强为0.4MPa时,液滴粒径算数平均值为171.82μm。

分别选取0.3、0.5、0.6和0.7MPa进行喷射,并依据上述测量方法对液滴的直径进行测量,并求得算数平均值,与仿真值进行对比,如图12所示。

图12 压缩空气压强对液滴粒径的影响

从图12中可以看出,当压缩空气压强发生变化时,仿真与实验中液滴粒径的变化规律相同,但实验值高于仿真值;这是由于仿真求得的液滴粒径平均值是整个雾化区域的粒径均值,而实验求得的液滴粒径均值是喷嘴出口处的液滴粒径,当在喷嘴出口处形成液滴后,随着液滴的运动与气流发生交互作用会进一步雾化成更小的液滴,因此实验值高于仿真值。

由于在高速摄像机前端夹装显微镜后所能拍摄到的区域非常小,因此对于液滴的运动轨迹的扑捉也变得十分困难,对于喷嘴轴线附近处形成的液滴由于其速度高很快就会运动到拍摄区域之外,即使高速摄像机也很难扑捉到连续图像,因此本实验针对与轴线位置有一定径向距离的液滴进行速度分析。

量取所选照片上各液滴中心的像素坐标值,计算出两个位置间的像素距离,在对液滴速度计算时将液滴的每两位置之间的运动近似为直线运动。再根据式(5)可以求得标定液滴运动的实际距离,由于每张照片的时间间隔为0.0002s,因此可以求得标定液滴在运动中的平均速度;进而可以求得在标定液滴加速过程中的加速度值。

从上述对标定液滴的速度和加速度计算可以看出,在液滴从液柱上脱离后,与高速运动的压缩空气进行能量交换,进而出现加速运动现象。但根据得到的加速度值可以看出液滴做变加速运动,这是由于液滴与扰动气流相互作用的结果。液滴的加速度值较高可以推断液滴可以在短时间内达到仿真期望速度。

3结论

(1) 对连续相流场和离散相流场的轴向速度、不同轴向位置处的径向速度进行分析,研究了工况参数对下游流场轴向速度的影响、工况参数对液滴粒径分布的影响、雾化液滴位置分布与雾化锥角特性。结果表明:射流速度峰值随着压缩空气压强和气液比的增大而增大,随着喷嘴直径和液体流量率增大而减小;射流轴向速度在近喷嘴处的变化趋势与峰值速度变化趋势相同,但在喷嘴远端,除喷嘴直径外其它工况参数对射流速度影响不大。各工况参数对液滴粒径均存在一定影响。

(2)利用i-speed TR型高速摄像机和MZDH0850C显微镜,对液滴的粒径和运动速度进行计算。结果表明,当压缩空气压强为0.4MPa时,液滴粒径算数平均值为171.82μm,这一数值高于仿真值,同时发现液滴做变加速运动,且加速度量级较大。

[参考文献]

[1] 吴克忠, 陈永洁, 朱丹丹. 干式切削及其刀具技术[J]. 硬质合金, 2005, 22(1): 47-50.

[2] 贾东洲, 李长河, 王胜, 等. 微量润滑磨削悬浮微粒分布特性研究[J]. 制造技术与机床, 2014(2): 58-61.

[3] Li C, Hou Y, Li J, et al. Mathematical Modeling and Simulation of Fluid Velocity Field in Grinding Zone with Smooth Grinding Wheel[J]. Advanced Science Letters, 2011, 4(6-7): 2468-2473.

[4] Baheti U, Guo C, Malkin S. Environmentally conscious cooling and lubrication for grinding[C]//Proceedings of the International Seminar on Improving Machine Tool Performance. 1998, 2: 643-654.

[5] 李晶尧. 纳米粒子射流微量润滑磨削热建模仿真与实验研究[D]. 青岛:青岛理工大学,2012.

[6] Kalita P, Malshe A P, Arun Kumar S, et al. Study of specific energy and friction coefficient in minimum quantity lubrication grinding using oil-based nanolubricants[J]. Journal of Manufacturing Processes, 2012, 14(2): 160-166.

[7] Choi C, Jung M, Choi Y, et al. Tribological properties of lubricating oil-based nanofluids with metal/carbon nanoparticles[J]. Journal of nanoscience and nanotechnology, 2011, 11(1): 368-371.

[8] Hwang Y, Park H S, Lee J K, et al. Thermal conductivity and lubrication characteristics of nanofluids[J]. Current Applied Physics, 2006, 6:67-71.

[9] 肖继明, 张敏. 气泡雾化喷嘴下游流场的特性分析[J]. 西安理工大学学报, 2008, 24(1): 67-70.

[10] 张敏. MQL 气泡雾化喷嘴下游流场数值模拟[D]. 西安:西安理工大学, 2007.

[11] Jia D, Li C, Zhang D, et al. Investigation into the Formation Mechanism and Distribution Characteristics of Suspended Microparticles in MQL Grinding[J]. Recent Patents on Mechanical Engineering, 2014, 7(1): 52-62.

(编辑李秀敏)