重整氢增压机结焦设备故障分析及消减措施探讨

2015-12-24刘增庆黄宏林

刘增庆,李 进,黄宏林

(中国石油宁夏石化公司,宁夏银川 750026)

中国石油宁夏石化公司600 kt/a 连续重整装置于2011 年12 月建成投产。该装置主要包括原料油预处理、重整反应、催化剂再生和产品分离四个主要工序,以常压蒸馏装置来的直馏石脑油和柴油加氢精制装置来的加氢石脑油为原料,采用UOP 超低压连续重整工艺技术,生产RON(C5+烃)大于100 的高辛烷值重整生成油并副产含氢气体为加氢装置提供氢源。

该装置再接触单元中的重整氢增压机(K-202A/B)吸排气阀频繁结焦导致排气温度高报警。2012 年8 月4 日以来,由于结焦问题日常检修60 次,检修备件总费用已超过280 万元。2014 年12 月以来累积检修12次,给装置的平稳运行造成了极大的威胁。检修过程发现压缩机吸排气阀、吸排气腔、活塞腔、顶阀罩、压阀盖及活塞头皆有大量的黑色结焦物。本文重点分析了结焦造成机组故障的原因,结合机组检修及运行情况,从工艺调整和设备改造方面提出了预防措施和建议。

1 再接触流程说明

自重整产物分离罐顶部出来的含氢气体经重整氢增压机增压后送至一号再接触罐,从重整产物分离罐底部出来的反应生成油用泵升压后进入二号再接触罐和氢气再次接触后,靠压差自压至一号再接触罐和氢气重新平衡后送入脱戊烷塔。在再接触操作中,反应生成油和含氢气体在两个压力等级下进行接触,使含氢气体中的部分烃类溶解在重整生成油中,提高产氢纯度,同时增加液体产品收率。为达到更好的提纯效果,其中第二级再接触是在冷冻条件下进行的,本装置设置了一套氨冷冻系统为其供冷。再接触流程(见图1)。

图1 2208-K202 系统流程图

表1 重整氢组分

2 设备情况

2.1 设备参数

型号:4M80-172.7/4-11.6-77.4/10.6-23.6-BX,曲轴转速:300 r/min,各级吸气压力:0.4 MPa/1.06 MPa,各级排气压力:1.16 MPa/2.36 MPa,各级吸气温度:32.3 ℃/38.3 ℃,各级排气温度:126 ℃/108 ℃。介质为重整氢,组分(见表1)。

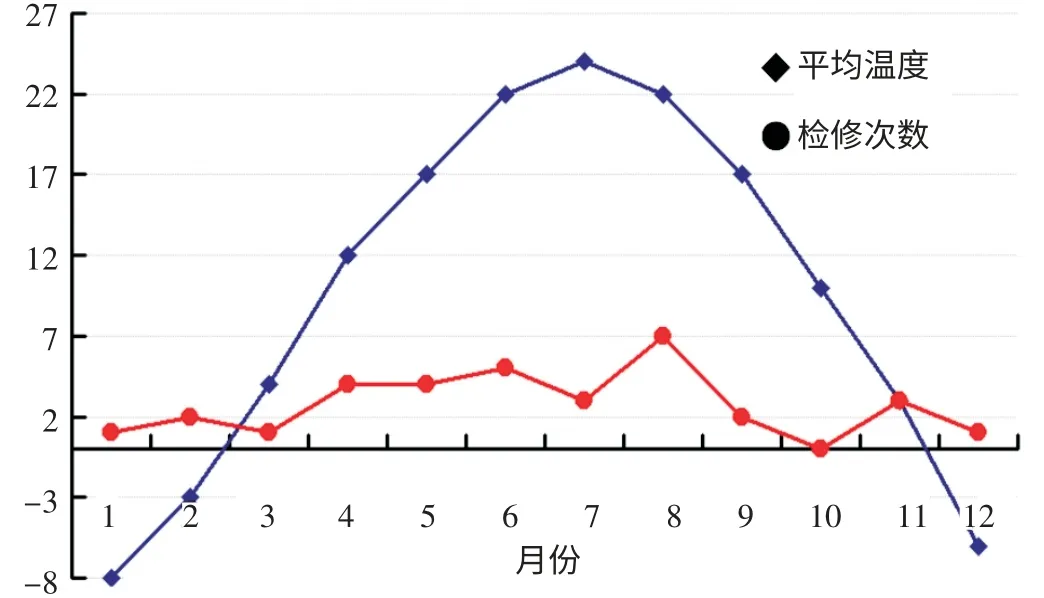

图2 2208-K202 随时间温度检修情况趋势

2.2 使用状况

2012 年8 月4 日之前,压缩机基本运行平稳,之后检修开始频繁。截止2014 年11 月机组随时间和每月平均温度变化的检修情况(见图2),结合实际检修情况,随着环境温度的变化,机组一级进气温度一般在18 ℃~49 ℃,进气温度越高,检修的频率越高;但也不能排除系统恶化导致环境温度的影响已不再重要,2014 年12 月以来温度低但检修反而更加频繁。

3 故障分析

3.1 吸排气温度高

结合现场检修情况,一二级吸排气温度高的原因分析如下:

(1)直接原因:阀片断裂、破碎变形造成气阀密封变差,同时断裂的部分碎片卡在气体流道,造成阀片被支撑无法完全与密封槽接触,部分高温压缩气在反复性地进出吸排气气阀造成进气温度升高、压缩气温度更高以致排气温度高报警。

(2)间接原因:吸排气阀有大量的结焦,各级气阀上形成的大量结焦物,由于结焦物的不均匀性,结焦物对气阀阀片的局部形成较大的粘贴拉力,阀片局部长时间受力造成阀片疲劳断裂;再者,活塞环局部失去了浮动密封能力,磨损甚至局部断裂,活塞环与缸套间隙增大,在压缩的过程中同列前后压缩腔内气体互串,造成排气温度大幅度上升,加快了结焦速率。

(3)根本原因:重整反应催化剂活性失衡,物料裂化产生不饱和烯烃的比率增加,不饱和烯烃在压缩机吸排气阀局部高压高温条件下易发生聚合反应,生成相对分子质量分布比较集中的大分子量黑色聚合物[1],聚合物在轻烃类挥发后变成块状且研磨易碎成粉末。

3.2 备件损坏

机组备件损坏主要有阀片的断裂、破碎、变形,弹簧的变形,气阀密封槽的穿透,活塞环的严重磨损断裂,填料环组失去弹性,轴瓦脱块等,部分部件损坏情况(见图3),下面就损坏原因做一些简单的分析:

(1)气阀阀片的断裂、破碎、变形有以下三个原因:①在机组运行期间,阀片逐渐结焦,分布不均匀结焦物长时间对阀片局部粘贴拉力使阀片变形断裂;②断裂的阀片碎片卡在气体流道,对阀片其他部位进行挤压变形断裂;③选择性检修高温部位气阀,但实际上其他吸排气阀已有结焦,只是还未造成阀片断裂或断裂不明显。当压缩机停机检修时,结焦物温度下降黏性增大开始变硬,阀片的粘贴力增强,检修结束开机时,阀片上下运动时局部受到较大的拉力致使阀片变形断裂,这也是造成机组频繁检修的主要原因。

(2)弹簧的变形:断裂的阀片碎片以及块状的结焦硬块卡在阀片和阀座之间对弹簧进行不断的受力挤压造成变形。

(3)密封槽的穿透:断裂的碎片卡在气体流道上,碎片受阀片和气体的冲击对密封槽边缘密封线不断的冲击造成变形穿透;另一方面,检修更换的阀座在清洗研磨后容易发生锈蚀,造成密封线受损,这也是加快阀槽穿透的其他原因。

(4)活塞环的严重磨损断裂:结焦物附着在活塞环卡槽内侧,将活塞环局部粘贴在卡槽内部,活塞环失去了浮动密封能力,造成活塞环局部位置与气缸之间产生较大间隙,间隙内开始结焦且结焦物表面粗糙,摩擦增大造成活塞环磨损加速甚至靠气缸下端活塞环断裂。

(5)填料环组失去弹性:结焦物通过填料密封环与活塞杆之间的浮动间隙进入填料环组,逐渐在填料环组内堆积最终使填料盒内各组件粘为一体,组件内的O 圈和弹簧失去弹性作用导致填料环没有浮动密封能力。

(6)轴瓦脱块:大型压缩机启机,轴瓦瞬间受到较大的机械冲击力,频繁启动,使得轴瓦局部巴氏合金镀层多次冲击后应力变形逐渐产生裂纹,在冲击力作用下镀层最终与壳体母基材料分离脱落(见图3)。

4 预防措施

结合机组运行和检修过程中发现的问题,针对降低压缩机入口温度和重整氢烯烃组分两个主要方面做了调整并提出预防缓解措施:

4.1 工艺调整

经过综合分析压缩机频繁结焦积碳、重整生成油辛烷值低等问题的根源在于重整催化剂活性降低,铂分散不均匀,水氯失衡。围绕恢复催化剂活性这一主题做出以下一些重大的工艺调整,并取得了显著的效果:

(1)更换再生空气干燥器内的干燥剂,严格控制进入再生器烧焦空气水含量,减少催化剂氯流失。

(2)提高再生器氧氯化段温度,调整催化剂循环速率80 %→75 %→70 %→65 %→70 %和再生烟气氧含量0.6 %→0.7 %,最终提高再生催化剂碳含量。

(3)调整重整反应温度512 ℃→515 ℃,提高重整反应温降。

(4)提高再生注氯量由0.37 kg/h→0.46 kg/h,提高催化剂酸性功能。

(5)降低1 号和2 号还原器电加热器出口温度,提高空气电加热器的出口温度,控制催化剂在再生器内各段的温度。

图3

通过以上长期优化调整,重整生成油辛烷值升高,K202B 已正常连续运行76 d 且两级进出口温度平稳正常。根据R-234 催化剂的使用年限和性能变化,更换催化剂或使用其他类型催化剂。

4.2 设备改造

将1 号、2 号再接触空冷器以及重整氢增压机入口空冷器由干式空冷改造为湿式空冷,尽量降低机组各级进气温度,将机组一级入口温度控制在(20±5)℃范围之内。压缩机入口分液罐可以改造为容积更大的分液罐,增加罐入口与除沫器之间的间距,增大除沫器丝网目数或增加除沫器的高度或更换除沫器的材质等,提高气液沉降高度和分离效果,起到缓解作用。

4.3 气阀改造

压缩机气阀原设计为贺尔碧格普通的CS 系列气阀,此系列气阀阀片结焦物容易聚积,可以改造为CT、CE 系列或其他类型的气阀,降低结焦物在气阀上的聚积速率:

(1)CT 系列气阀弹簧布置在最外圈,对相对分子质量无限制,弹簧和弹簧片可以帮助阀片从阀盖上剥离,抗油黏滞好。

(2)CE 系列气阀通流特性好,节能;抗液击,抗油黏滞;阀环有导向,减少倾侧运动;弹簧有导向环,较粗壮;适合大相对分子质量介质。

就非金属阀片而言,主要是防止硬质颗粒对阀片的损坏,但非金属阀片脆性大且抗拉强度差,所以各级排气阀阀片可以考虑改为金属阀片。

4.4 检修措施

合理得当的检修方式也能减少费用,增加机组运行周期:吸气阀检修高温部位,排气阀分级分列全部检修;先安装吸气阀,再安装排气阀;对拆卸的压阀盖必须更换新O 圈,尽量减少用气动工具紧固压阀盖螺栓;将研磨清洗好的备用气阀用防锈袋包装起来或浸没防锈油。

5 结语

化工企业是高危行业,炼化企业应在装置设备安全方面做出更大的努力,解决设备重大隐患,以免造成更大的经济损失和人员伤亡。就生产过程中发现的设备问题,要不断的总结改造。

[1] 马瑛,郭跃.大连石化重整氢增压机结焦油原因分析及消除措施建议[J].中外能源,2010,15(3):89-91.