盘式制动摩擦片摩擦磨损特性的研究

2015-12-17华晓峰,陈俐,宋耀林

盘式制动摩擦片摩擦磨损特性的研究

Study on Tribological and Wear Propeties of Fibre

Reinforced Friction Materials for Disc Brake

华晓峰陈俐宋耀林

上海交通大学机械学院, 上海 200030

HuaXiaofengChenliSongYaolin

SchoolofMechanicalEngineeringShanghaiJiaoTong

UniversityShanghai,Zip200030

Correspondent:Chenli,ViceProfessor,Tel:021-62932674

[摘要]进行了纤维增强合成摩擦片和现用合成摩擦片与QT450制动盘配副的制动摩擦试验,记录了制动过程中摩擦系数、磨损量与制动盘温度的变化情况,采用偏振光显微镜分析了磨损表面形貌. 结果表明:纤维增强合成摩擦片的平均摩擦系数小于现用合成材料摩擦片,但摩擦系数稳定且耐磨性略高于现用合成材料摩擦片;在模拟制动工况下,纤维增强合成摩擦片比现用合成材料摩擦片所引起的制动盘温升略高;但都仍低于材料的热衰退温度。

Abstract[]The friction and wear behavior of the fiber reinforced friction materials under the condition of braking experiments was measured. The varying data of the coefficients, wear and braking temperatures during braking experiments were recorded, the results indicated that the average coefficients of the fiber reinforced friction materials A1 is lower than the non-reinforced friction materials C1, but the stability and anti-wear ability for the A1 is higher than the C1.

关键词:盘式制动摩擦系数磨损树脂基合成摩擦片

文章编号:1006-8244(2015)03-013-05

中图分类号:U463.211+.1

Key words: wearfiber reinforced friction materialscoefficientsbraking torques

制动盘是压机制动部分的关键制动零件,其质量的优劣直接影响到制动安全,考虑到制动盘使用过程中是在高速旋转下进行压力摩擦,因而对制动盘材质要求不仅要有良好的综合力学性能,即强度、塑韧性指标要好,而且要具有良好的抗磨性能,而对摩擦片的材料要求有高的耐磨性,耐热性的同时,还必须有良好机械性能,以及好的对磨性能,及不能在对偶的制动盘面产生擦伤等摩擦损坏[1-3]。自20世纪90年代以来,为了满足压力机的制动安全性要求,试制出多种合成材料摩擦片及球铁,低合金铸铁制动盘等摩擦制动副 ,但这些摩擦片能否满足更高要求下的制动还没有充分根据. 因此,有必要发展更多的闸片材料[4~8].本文以曲柄式压机制动器制动盘及其复合材料摩擦片的研制作为研究背景,采用自制的制动模拟试验机, 对新研制的纤维增强合成摩擦片A1与QT450制动盘配副进行制动摩擦试验,开展复合材料制动过程中摩擦磨损性能的研究,在此基础上对一些实验现象进行初步分析和探讨,为深入研究奠定基础[9-10]。

1 试验

1.1试验材料

试验用纤维增强合成摩擦片A1主要成分为酚醛树脂、颗粒填料、炭纤维和金属纤维等,按一定的配方和工艺制成。 为了比较,采用目前压力机上使用的制动摩擦片C1作为对比试验材料。 与它们相配的摩擦副材料选用QT450铸铁制动盘。

1.2试验方法及参数

自制摩擦磨损试验机如图1。

图1 摩擦磨损试验机

摩擦片和制动盘试样均为可实际装机的摩擦片和制动盘,试验前先将制动盘与摩擦片端面磨合使摩擦面达到80%以上的贴合程度. 制动盘与驱动主轴通过键槽连接,随驱动轴及惯性飞轮旋转到设定速度后267rpm后,脱开驱动马达, 接通刹车压力, 使之与静摩擦制动片相对滑动产生摩擦而实现刹车制动.试验检测工具如表1所列,制动摩擦系数是通过测量摩擦制动力矩计算得到,摩擦系数和温升(制动中材料的最高温度与制动前的温度差)为3次测试结果的平均值. 取400小时制动测试内各次测量结果的平均值作为磨损量.试验参数如下:表面接触压力85PSI,每次制动前室温温度低于40 ℃.

表1 检测项目及工具

表2 测试条件

1.3试验数据测量及处理方法

制动摩擦盘的温度变化(温升)采用热传感器配温度仪测量,热传感器与摩擦面的距离为0. 5~1. 0 mm. 采用应变片配动态应变仪测量制动力矩, 试验中测得的摩擦力矩曲线经过降噪处理后得到所需摩擦力数据。利用制动过程中摩擦功等效原理计算距离平均摩擦力F,然后计算距离平均摩擦系数μ. 采用偏振光显微镜对磨痕表面形貌进行观察分析。

2 结果分析

2.1摩擦系数

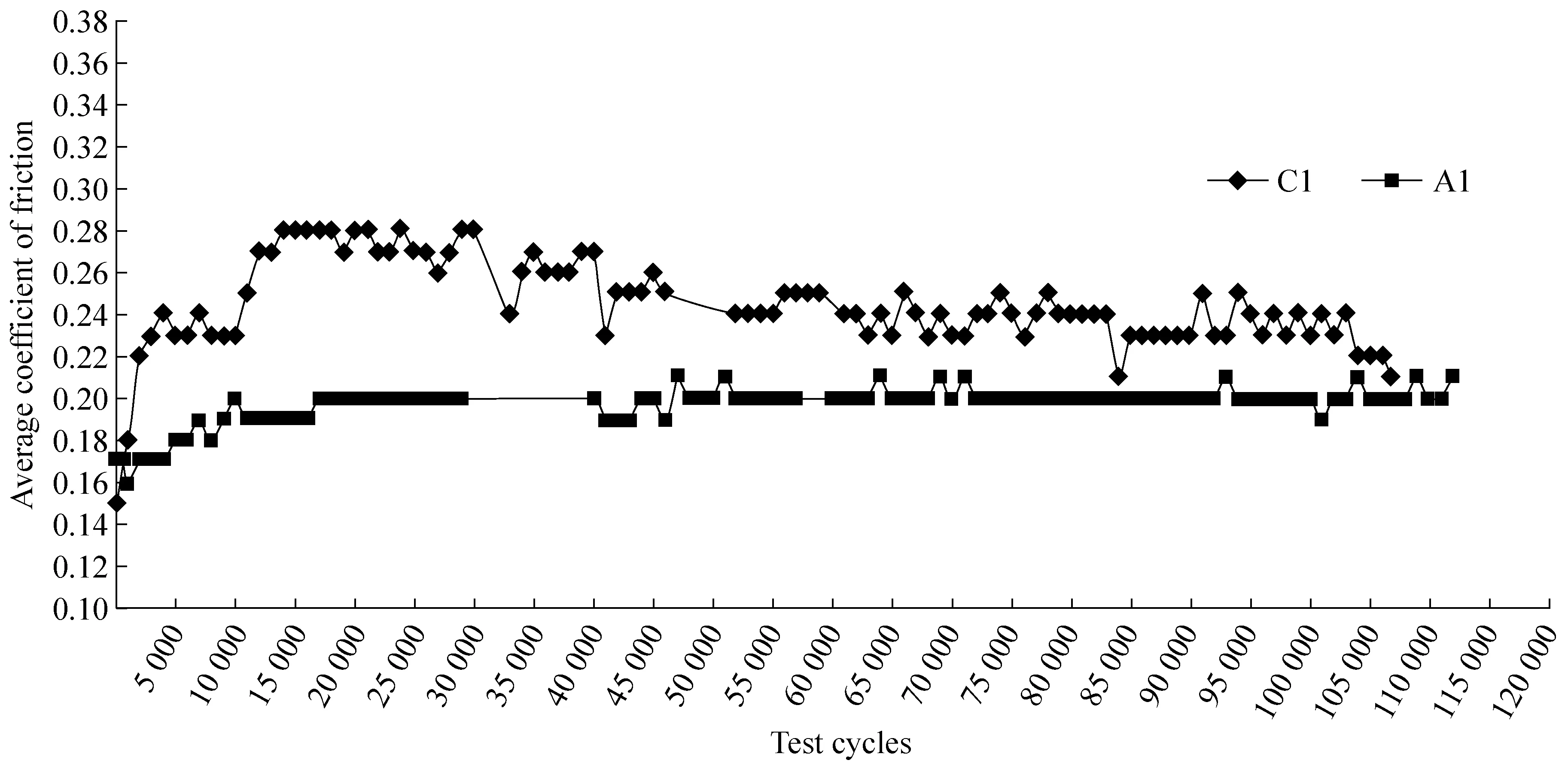

图2对比了2种制动片材料平均摩擦系数. 平均摩擦系数是衡量制动能力的主要指标,其值愈大愈好. 比较图1的数据可见,纤维增强合成摩擦片A1的平均摩擦系数低于C1摩擦片,但是A1摩擦片摩擦系数一直比较稳定,而C1摩擦片的摩擦系数在逐步下降.

2.2盘形制动瞬时摩擦系数和磨损量

图3示出了纤维增强摩擦片的峰值摩擦系数与C1摩擦片峰值摩擦系数变化的曲线. 可以看出,A1的摩擦系数的变化曲线比较平缓.而C1的摩擦系数的变化曲线比较大,从理论和实际使用经验来看,制动过程中瞬时摩擦系数变化愈平缓,其制动效率愈高,制动振动和噪声就愈小.

对比2种制动材料的摩擦系数从图2 和图3可以看出, ,纤维增强摩擦片的摩擦性能较稳定。

图4所示为2种摩擦片材料磨损量的变化曲线. 可以看出,C1摩擦片材料的磨损量远大于纤维增强合成摩擦片A1的磨损量,在同样条件下,现用合成摩擦片C1的磨损量在高速时,磨损量有加大的趋势.

2.3制动摩擦温升

图5所示为纤维增强合成摩擦片和现用合成摩擦片与制动盘相互摩擦时制动盘温升的曲线. 可以看出, 2种摩擦片对摩的制动盘摩擦温升的最大温升均小于200 F. 同时,与现用摩擦片C1对摩的制动盘温升比与纤维增强合成摩擦片A1对摩的制动盘温升略低. 测量结果显示,纤维增强合成摩擦片A1和现用摩擦片C1的温升均小于材料的热衰退温度300F.

2.4磨损表面分析

对样品A1(含较细Al2O3氧化铝微粒)和样品C1(含较粗Al2O3氧化铝微粒)的在400小时循环制动后的摩擦面在偏振光显微镜(Nikon135FX)下进行了验测,显微镜放大范围从50到600倍。

图2 平均摩擦系数试验曲线

图3 峰值摩擦系数试验曲线

图6比较了二个验测样品图6-a 的C1和图6-b的 A1摩擦面的特征。二个样品的摩擦面都被摩擦层覆盖着,摩擦层有来自所有摩擦材料中使用的原材料和铁的氧化物的小碎片混合产生的混合物。摩擦层中同时还含有破碎的氧化铝微粒,它在摩擦表面上产生了独特的磨损形貌。理论已被证实,稳定的摩擦层可以提高摩擦材料的摩擦性能,降低磨损。样品C1含有较粗的Al2O3氧化铝微粒,样品A1含有较细的Al2O3氧化铝微粒,样品C1比样品A1留在摩擦对偶上的刮痕大。值得注意的是,在这些摩擦面上留下的是刮痕而不是“磨损凹痕"刮痕的形成是由摩擦材料中几个较坚硬的微粒或碎片共同作用产生的结果。刮痕的产生不是由氧化铝微粒造成,图6-b例子显示,玻璃纤维微粒产生了刮痕。蓝色箭头指示的是玻璃纤维微粒,黑色箭头指示的是铸铁摩擦盘的滑动的方向。在玻璃纤维微粒的左边可以看见由玻璃纤维碎片造成的较深的刮痕。摩擦材料中硏磨玻璃纤维微粒的详图,见图7。在这个例子中,玻璃纤维团没有被摩擦过程破碎,与图6-b比较在摩擦表面上有可见的较轻的刮痕。

图4 制动磨损量

图5 温度试验曲线

(a)

图7 玻璃纤维“团"详图

一般酚醛树脂基刹车材料上出现的由比较坚硬的研磨微粒造成的刮痕是一种正常的现象。摩擦层中含有的坚硬的微粒对降低磨损和稳定摩擦性能起着决定的作用。图6中刮痕的深度和特征不会因继续运行而加重,摩擦过程中摩擦层的生成让摩擦材料足够地同质。刮痕的出现不会造成任何危险,也不会导致产品的早期损坏。如果铸铁摩擦盘上产生了刮痕。铸铁与钢材比较,它有较高的减震性能比钢高至少高10倍和耐磨性能,当“刮痕"没有与对偶表面啮合,它将会导致振动,因铸铁有优良的减震能力,一般情况下它不会造成问题。在进入磨合期以后,即使有“刮痕"的存在,铸铁与树脂摩擦材料的摩擦过程会导接触面积趋于稳定。

比较图6-a和图6-b, A1的组织较C1密实,这可能是C1摩擦片的磨损量略高于A1摩擦片的原因.

3 结论

1) 纤维增强合成摩擦片A1相比现用合成材料摩擦片C1的平均摩擦系数要稳定,能确保摩擦制动性能更稳定。

2) 在制动工况,纤维增强合成摩擦片A1比现用合成摩擦片C1引起的制动盘温升略高,但都低于材料摩擦的热衰退温度。

3) 在低速制动工况下,纤维增强合成摩擦片A1的磨损量相比现用的合成摩擦片的磨损量要低得多,在高速制动工况下后者的磨损量有增大的趋势.

4) 树脂基的摩擦材料中的研磨微粒会对对偶摩擦的制动盘造成刮痕,通过测试和分析,“刮痕"的宽度和深度与用在摩擦材料中的研磨微粒的大小尺寸相近,刮痕的出现不会造成任何危险,也不会导致产品的早期损坏。

参考文献

[1]郝滨海, 张勇, 夏思淝. 曲柄压力机制动过程的研究 [J]. 锻压机械, 2001, 3 (34) .

[2]庄光山,王成国,王海庆. 摩擦副组合对摩擦磨损性能的影响[J]. 机械工程材料, 2003, 27 (11) : 52254.

[3]赵晓龙. 电测法在压力机吨位标定中的应用[J]. 一重技术10.3969/j.issn.1673-3355.2011.04.018

[4]Tsujimura T, Yauda H. Friction materials for rolling stock brakes[J]. Journal of Japanese Society Tribologists, 1996, 41: 2992304.

[5]Mohsen M, Peter J B, Delia D. Characteristic and morphology of wear particles from laboratory testing of disk brake materials[J]. Wear, 2004, 256, 1 12821 134.

[6]张劲松,曹小明,胡宛平. 双连续相复合材料在高速列车制动盘及闸片中的应用[J]. 机车电传动, 2003, 12 (20) : 39242.

[7]张永振,朱均,刘维民. 滑动干摩擦条件下铸铁的摩擦学特性研究[J]. 摩擦学学报, 2002, 22 (2) : 992102.

[8] H.Baue,制动器用摩擦材料[J]. 国 外机车 车辆工艺 2005年3月。

[9]徐惠娟,熊翔,黄伯云,等. 不同热解碳结构的碳/碳复合材料的摩擦特性[J]. 摩擦学学报, 2003, 23 (4) : 3442349.

[10] 付业伟, 李贺军, 费杰,等. 温度对炭纤维增强纸基摩擦材料摩擦磨损性能的影响[J]. 摩擦学学报, 2005, 25 ( 6) : 5832587.