自动上袋灌装机的技术改造

2015-12-12王新开

王新开

(安徽曙光化工股份有限公司,安徽安庆246005)

1 前言

我公司2010年12月新建成一条全自动纸袋包装生产线,主要由定量秤、自动上袋灌装机、双折侧贴热合折边机、整袋输送机、检重秤组成。袋装线自投用以来故障频次高,影响了生产的连续性,整线效率低下,达不到设计要求。

自动上袋灌装机流程如下:①供袋平台上放置两堆整齐各100只以内的包装袋;②吸袋机构将单只包装袋尾部吸起送入倒袋机构,由倒袋机构将包装袋翻转进入斜袋斗使包装袋立正;③四连杆接袋机构将斜袋斗中的包装袋接住,转给受袋机构平移到套袋灌装机下方,套袋灌装机内的机械手接到信号后将包装袋两端夹住,受袋机构将袋口分离,光电管检测出包装袋是否到位,灌装斗才将斗内的物料灌装到包装袋中;④整袋机构将装有物料的包装袋整理,使物料均匀地装在包装袋内;⑤排气送袋机构将整理好的包装袋排除气体送入后段的输送机进入封口环节。

2 灌装现状调查

我们对袋装生产线故障展开调查,查阅运行记录,同时对包装袋非正常消耗进行统计。通过近五个月的调查统计,共出现故障24次,设备故障率高,其中自动上袋灌装机出现故障20次,占总故障次数的83.3%。袋装线生产的5个批次的包装袋,因自动上袋灌装机故障造成的包装袋非正常消耗达到24.56%,远远超过设计要求,使得生产成本大幅上升。

自动上袋灌装机频发故障的原因,分别是套袋检测故障、气缸动作故障、PLC程序异常及其它故障,其中套袋检测故障和气缸故障占总故障次数的85.71%。

3 技术改造的实施方案

3.1 套装检测方式的改造

(1)技改前。当包装袋运行到套袋灌装机正下方时,机械手将包装袋两端夹住,再将袋口分离,通过灌装斗上的四只光电管检测出包装袋是否到位,然后气缸动作将料斗内的物料灌装到包装袋中,而光电管安装在灌装斗的四角,物料在下落的过程中直接和光电管接触,物料的粉尘附着在光电管上,同时物料又具有极强的腐蚀性,且极易潮解渗入光电管内部,使光电管的引出线腐烂及线路板上的元器件损坏,使光电管产生误检测,发生故障。

(2)改造实施步骤:①拆除原光电管及线路,在远离落料口的控制台上安装四只真空检测变送器,并将四根φ6mm塑料管与在原四只光电管位置安装的四根φ6mm不锈钢导管相连,通过检测真空度来判断包装袋是否套好,并将此信号传入PLC来控制物料的灌装,避免检测元件直接同物料接触,排除误检测故障;②为了防止腐蚀性物料对真空变送器膜片腐蚀,在每个真空变送器的进口管路增装一只粉尘过滤器,起到隔离真空变送器的作用。

(3)技改后。技术改造后套袋检测的准确率大大提高,未出现误检测现象,吹袋的次数大大下降。

3.2 电磁阀控制部分的改造

(1)技改前。由PLC输出直接控制现场电磁阀,当线路绝缘下降、发生短路时,电磁阀易造成损坏和不动作,甚至会造成PLC损坏,存在安全隐患。

(2)改造实施步骤:①对控制柜线路进行更改,增加隔离措施。安装一只DC24V直流电源和DC24V继电器24只,由PLC直接输出控制现场电磁阀,改为由PLC控制继电器,DC24V电源经继电器触点控制现场电磁阀,减少故障发生,确保了PLC工作的安全性;②将现场26只AC220V电磁阀线圈更换成DC24V电磁阀线圈,降低供电电压,保证线路绝缘符合要求,同时增强现场检修安全性;③在接线箱内放置变色硅胶,对接线箱盖增加密封条。

(3)技改后。改造后在数月运行中未再出现电磁阀线圈及接线故障。

3.3 重新编制维护规程,提高维护质量

(1)技改前。设备说明书要求每季度对所有气缸维护一次,但公司袋装线是间歇式生产,每月只开车数次,每次7小时左右。由于长时间处于停车状态,粉尘及脏污积聚在气缸的导向轴和活塞杆上,造成开车时多次出现气缸卡滞,影响了设备正常运行。

(2)技改内容:①对现有的维护规程进行改进,将每季度一次改成每个月一次对所有气缸加油维护,确保气缸灵活,动作正常;②每月对更改成真空检测的气路管线和粉尘过滤器用温水清洗一次,确保管路清洁、畅通,使得对真空套袋检测准确、可靠。

(3)技改后。对自动上袋灌装机增加维护次数后,基本没有发生气缸卡滞,只发生一次真空检测管路堵塞的情况,达到了预期效果。

4 技术改造后的设备运行情况

(1)技术改造措施完成后,自动上袋灌装机经过近五个月的运行,只出现4次故障,故障次数明显减少。

(2)将技改前后的故障次数进行对比,见图1。

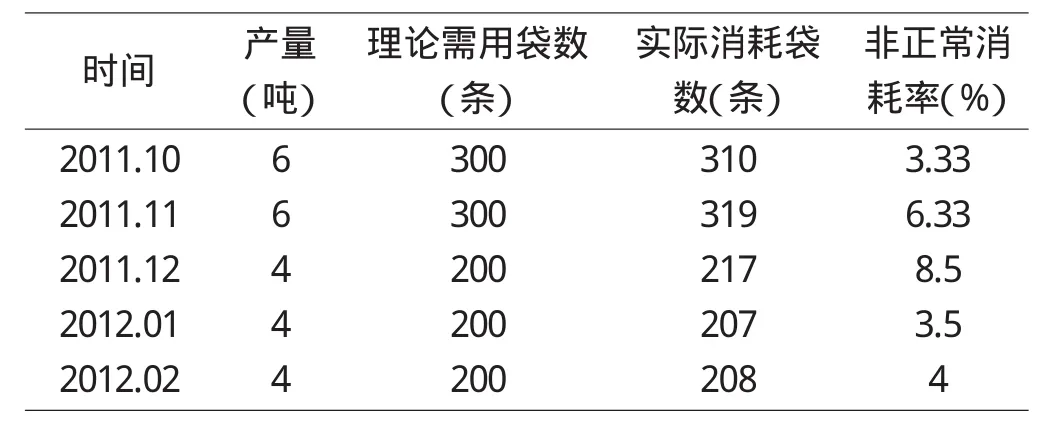

(3)技改后2011.10~2012.2袋装线生产的5个批次包装袋,因袋装线故障造成的非正常消耗统计如表1。

(4)对包装袋在改造实施前后非正常消耗的情况对比,见柱状图2。

通过图1、图2得出,自动上袋灌装机故障次数由改造前平均每月4.2次降至每月0.8次;包装袋的平均非正常消耗由改造前平均24.56%降至5.13%;实现并超过了预期的目标。

表1 非正常消耗统计表

5 经济效益

5.1 改造投入费用

(1)真空检测变送器和粉尘过滤器购置费用:

(2)继电器购置费用:24只*43元/只=1032元

(3)24V直流稳压电源及24V电磁阀线圈购置费用:1287元

三项改造投入费用合计:3200+1032+1287=5519元

5.2 产生的直接经济效益

(1)减少光电管损耗:7只/年*600元/只=4200元/年

(2)包装袋的非正常消耗由24.56%降至5.13%

6吨 /月 *12月 *50条 /吨 *(28.12-5.04)%*7.66元 /条 =6364.54元 /年

(3)发生故障时维修工作成本:(4.2-0.6)次/月*12月*0.5小时/次*40元/小时=912元/年

(4)减少处理故障时发生的产品流失损耗:2.1公斤/吨*6吨/月*12月*54元/公斤=8164.8元/年

四项产生效益的合计:

4200+6364.54+912+8164.8=19641.34元

年创经济效益总计:19641.34-5519=14122.34元

6 总结

(1)改造后效果较好,袋装生产线故障次数明显减少,设备达产达标,提高了袋装线的整线效率。

(2)减少了生产线故障次数和产品流失,有利于节能降耗,经济效益明显。□