双轴向旋流器设计参数对燃烧特性的影响研究

2015-11-19李春野赵传亮

李春野,赵传亮,柴 昕,李 鑫

(中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

燃烧效率高、流动损失小、工作状态稳定、点火可靠、寿命长、低污染排放、出口温度高且分布合理的高热容、高性能燃烧室的研制是当今航空发动机研制中1项重要任务[1-2]。而旋流器是发动机燃烧室内组织燃烧的重要部件,为了适应现代先进发动机要求而设计的高温升、大热负荷燃烧室,一般采用双级或3级旋流器结构[3]。双级旋流器能保证良好的燃油雾化质量及燃烧室的火焰稳定性能[4-5]。国内外不少学者对旋流器进行了大量试验和数值研究,揭示了不同类型旋流器的功用及其对燃烧性能的影响。Grinstein等采用PIV和LDV测量3级旋流器燃烧室流场,研究旋流器几何参数对燃烧室内部流场的影响[6-8];Dodds等对3级旋流器燃烧室贫油熄火性能进行了试验研究,表明头部油气比和旋流器几何参数对贫油熄火范围都有影响[9];Mehta等通过研究发现反向旋转时产生的回流区比同向旋转时产生的回流区直径要小,长度要短[10-11];韩启祥等利用PIV对双轴向反旋旋流器单头部燃烧室内的冷态流场进行测试,表明减少1级旋流器的流通面积和旋流数,或增大2级旋流器的旋流数,可增大回流区的尺寸,而增大2级旋流器的流通面积和回流区尺寸会减小[12]。

为了进一步研究双级旋流器的工作原理,了解其设计参数对燃烧性能的影响,本文以双轴向旋流器为研究对象,选择了10种双轴向旋流器匹配方案,采用数值模拟方法对不同双旋流设计参数对燃烧室特性的影响,为燃烧室设计提供相关的设计基础。

1 研究对象

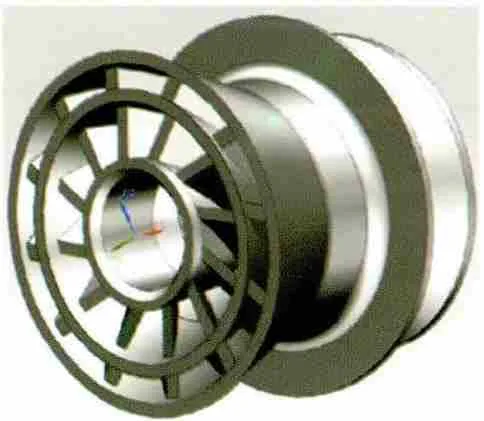

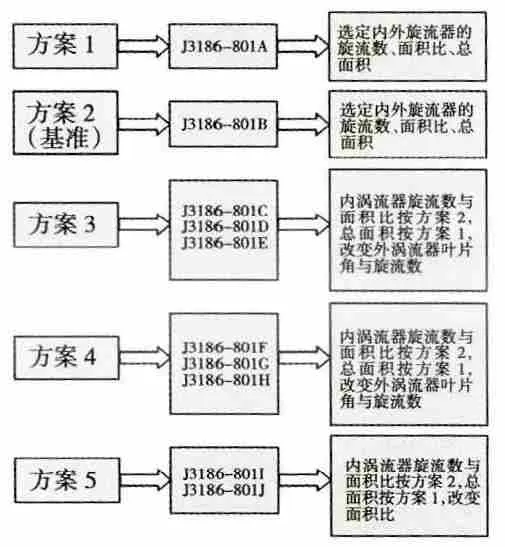

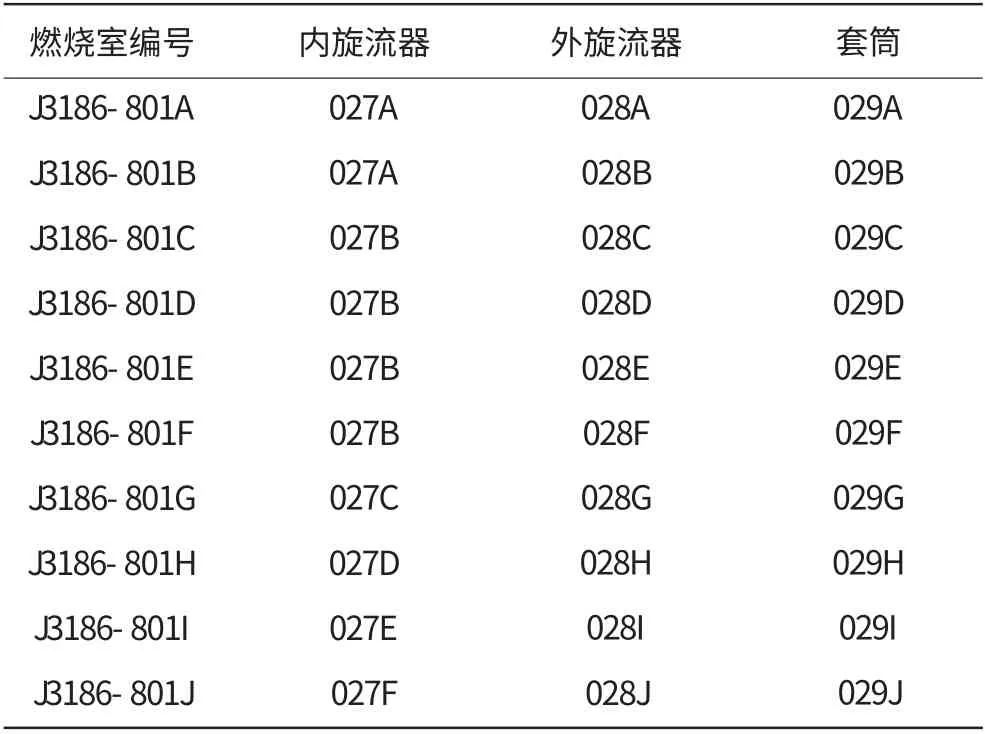

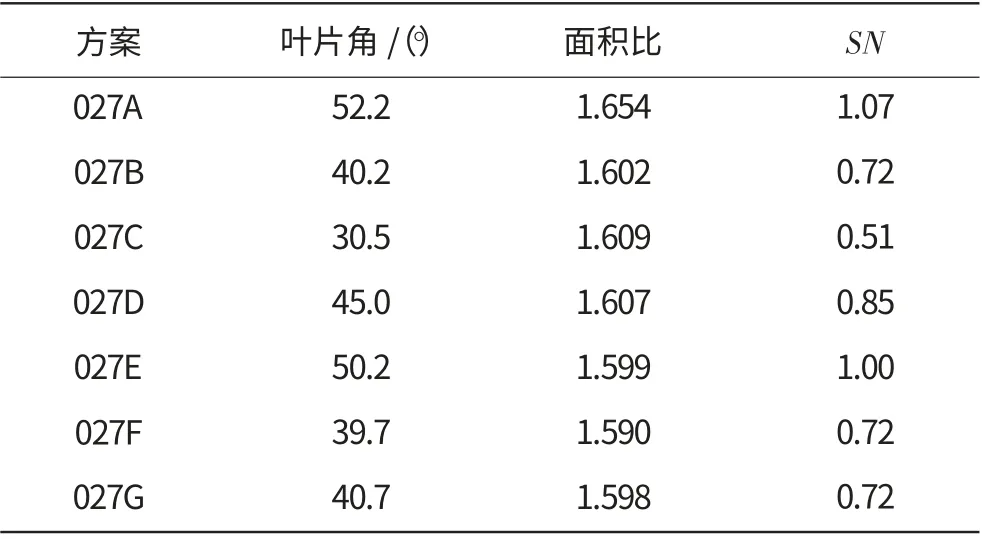

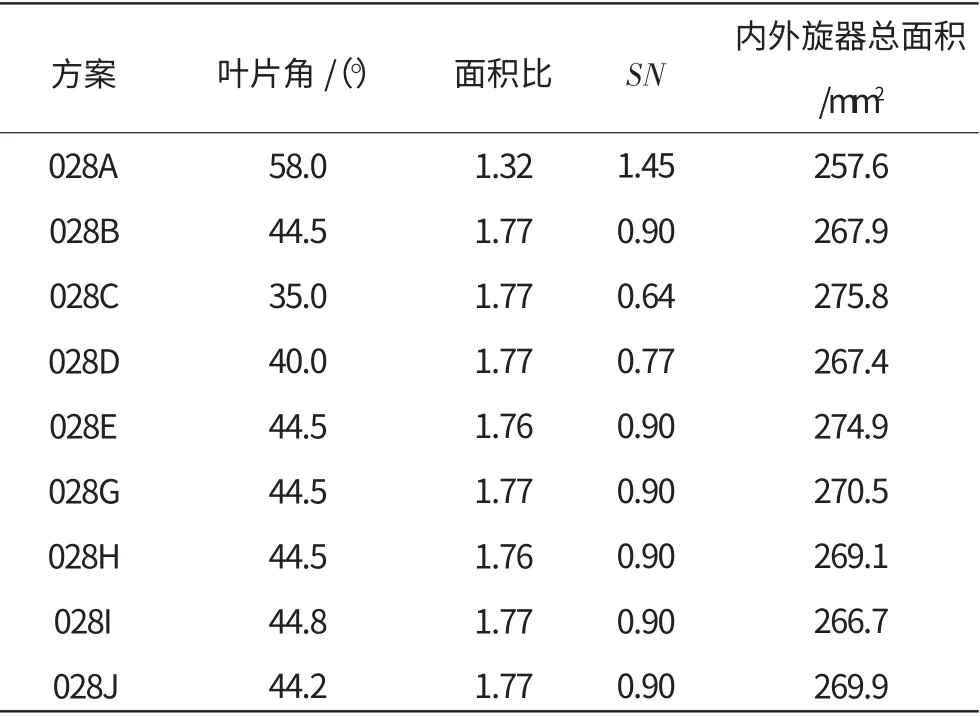

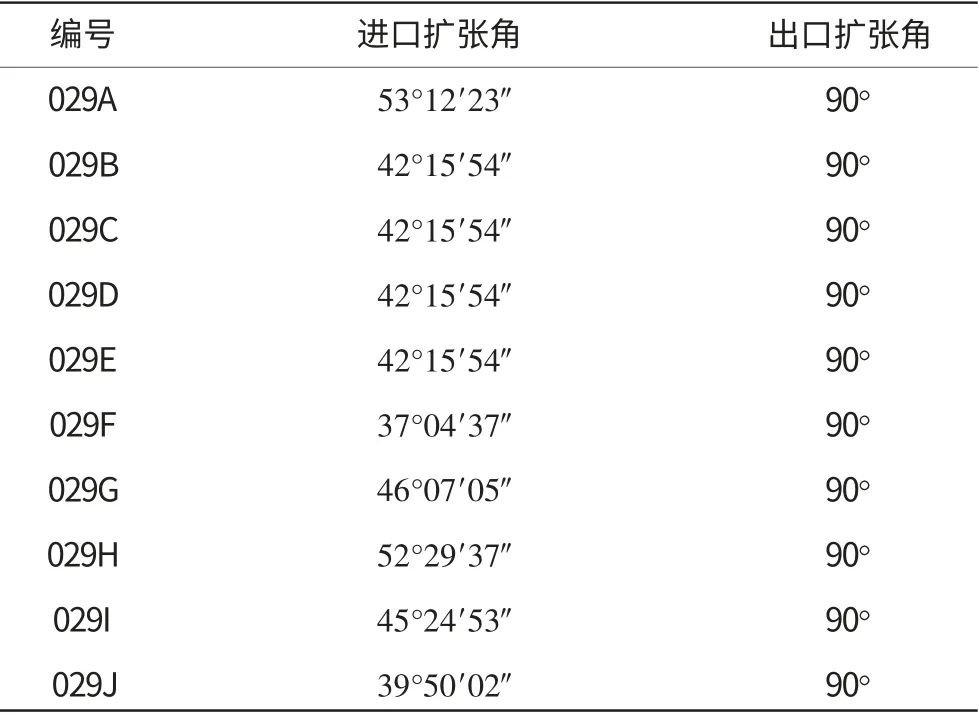

双轴向旋流器(如图1所示)的工作性能将直接影响燃烧室的起动点火、工作稳定以及熄火边界等,双轴向旋流器的设计参数直接影响旋流器的性能。本文选定了10种双轴向旋流器匹配结构,研究不同的设计参数对燃烧室流动特性及燃烧性能的影响。5种方案的设计准则如图2所示。10种双轴向旋流器的匹配方案见表1,内、外旋流器及套筒的设计参数分别见表2~4。

图1 双轴向旋流器结构

图2 5种方案设计准则

表1 10种双轴向旋流器匹配方案

表2 内轴向旋流器设计参数

表3 外轴向旋流器设计参数

表4 套筒设计参数

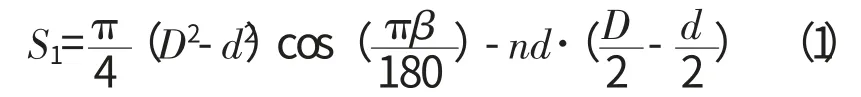

其中叶片流通面积定义[13]为

出口通道面积为

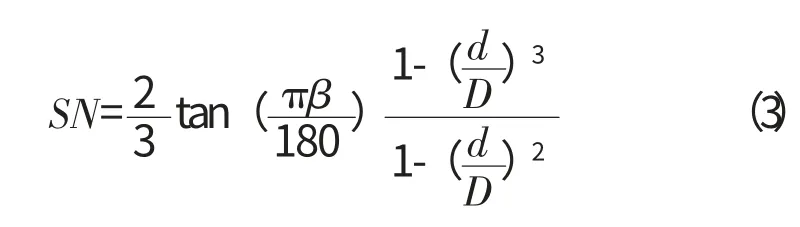

旋流数为

式中:D 为叶片外径;d 为叶片内径;n 为叶片数量;β为叶片角;d'为叶片厚度;D'为套筒内径。

2 边界条件

对单头部矩形燃烧室进行全流动域计算,采用结构化网格为主的网格形式,燃烧模型采用非预混PDF燃烧模型、P1辐射模型、Realizableκ-ε 湍流模型,微分方程离散采用Simple方法,燃料选用JET-A型喷气燃料(相当于RP3),中空的锥形喷雾,在文氏管出口设置燃油喷射点,给定喷油参数,喷雾粒度为40μm,燃烧室入口选为Mass-flowInlet。

3 网格生成

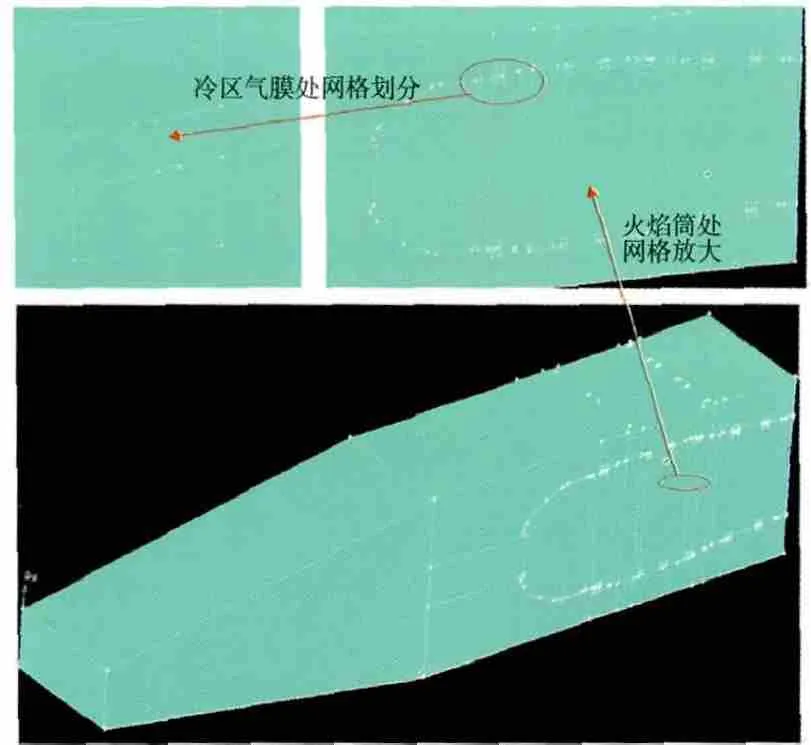

正交的结构化六面体网格具有较高的数值精度,但航空发动机主燃烧室的几何结构复杂,获得完全正交的结构化六面体网格几乎不可能;四面体网格可以在较少人工干预的情况下较为迅速的获得,但存在计算精度低以及网格对计算域的填充效率下降等问题。为了解决计算精度、效率和硬件资源限制等因素的矛盾,采用分区混合网格的形式对计算模型进行网格划分,网格数量约为210万,具体划分形式如图3所示。

图3 燃烧室的网格划分形式

4 计算结果分析

4.1 流场特性

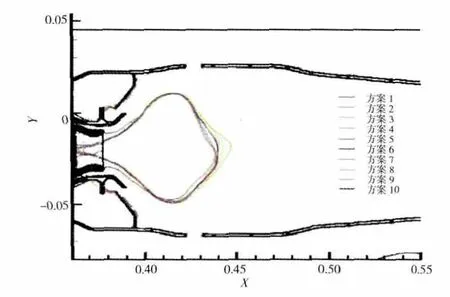

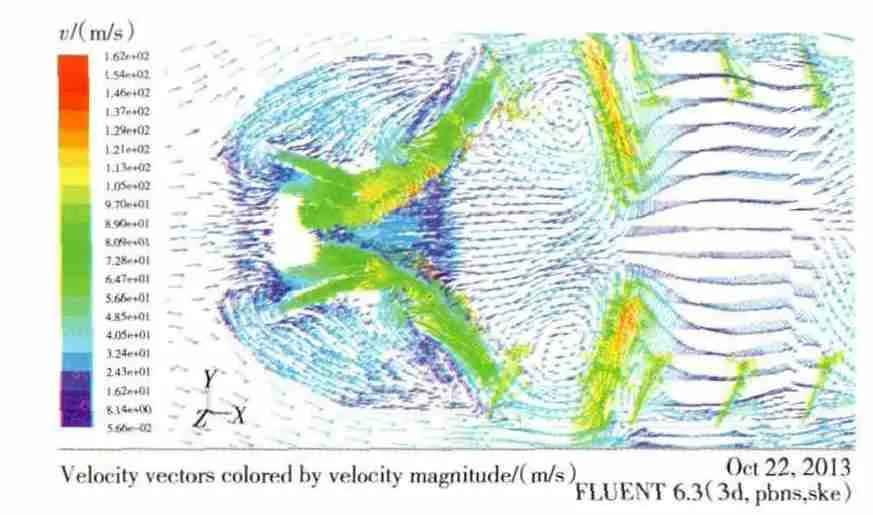

10种双轴向旋流器匹配结构对应的中心截面回流区轮廓如图4所示。其中方案3对应的J3186-801C的回流区轮廓较其他9种方案更大一些,J3186-801C中心截面流场矢量如图5所示。从图中可见,回流区的对称性较好。J3186-801C产生了比较好的回流区,有利于燃烧室的稳定燃烧。

图4 10种双轴向旋流器对应的中心回流区轮廓

图5 J3186-801C中心截面流场矢量

4.2 燃烧特性

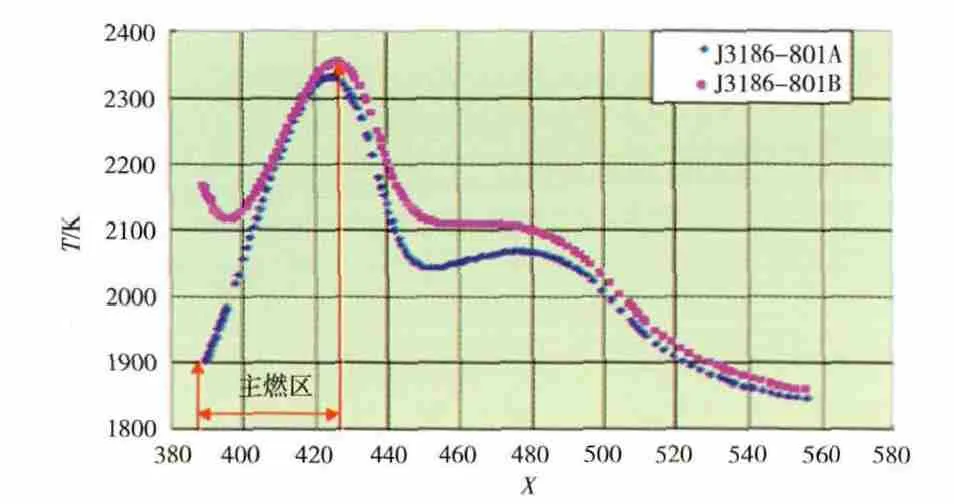

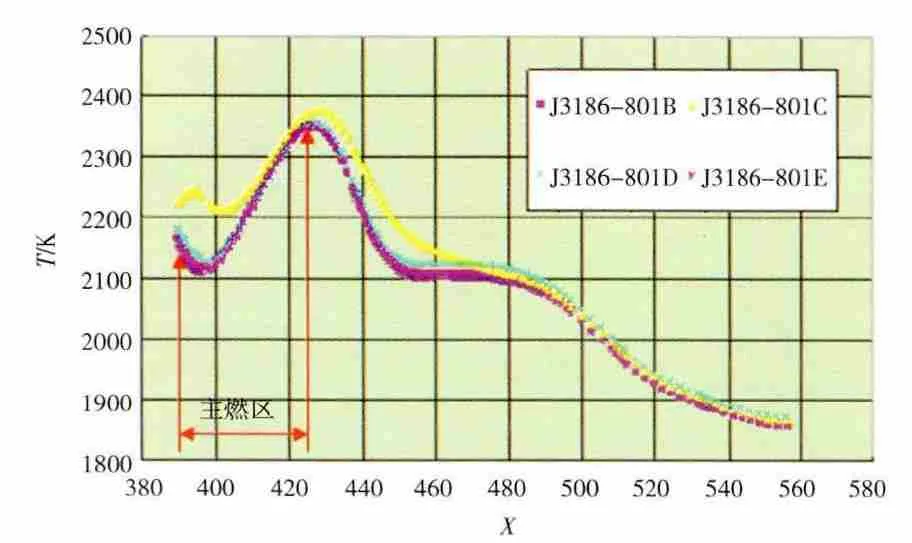

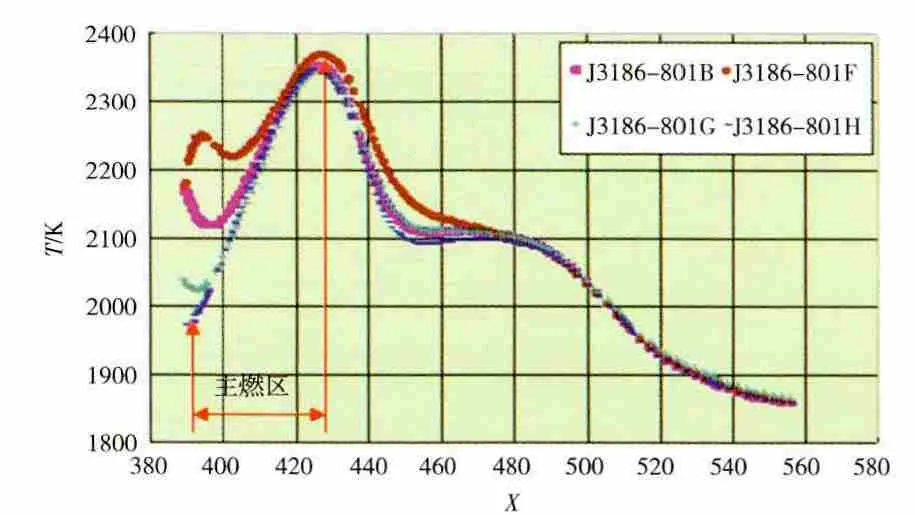

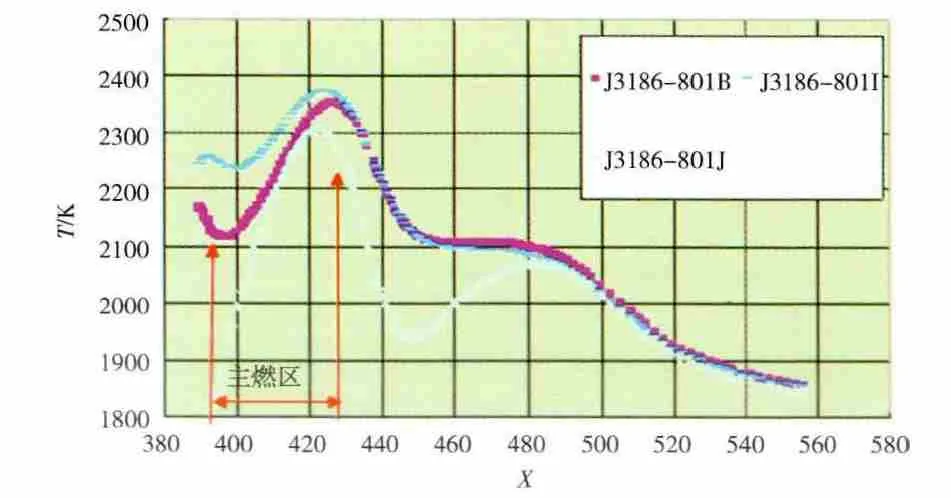

5种方案燃烧室中心线处温度分布曲线分别如图6~9所示。从图6中可见,方案1和2相比,其中心线处主燃区的平均温度较低;比较图7中基准型J3186-801B和方案3中的3种旋流器方案可见,保证总面积不变,随着副旋流器叶片角和旋流数的增大,主燃区中心线处的平均温度逐渐降低;比较图8中基准型J3186-801B和方案4中的3种旋流器方案可见,保证总面积不变,随着主旋流器叶片角和旋流数的增大,主燃区中心线处的平均温度逐渐降低;比较图9中基准型J3186-801B和方案5中的2种旋流器方案可见,保证总面积不变,随着面积比的增大,主燃区中心线处的平均温度逐渐升高。

图6 方案1、2燃烧室中心温度场分布曲线

图7 方案2、3燃烧室中心温度场分布曲线

图8 方案2、4燃烧室中心温度场分布曲线

图9 方案2、5燃烧室中心温度场分布曲线

4.3 压力分布特性

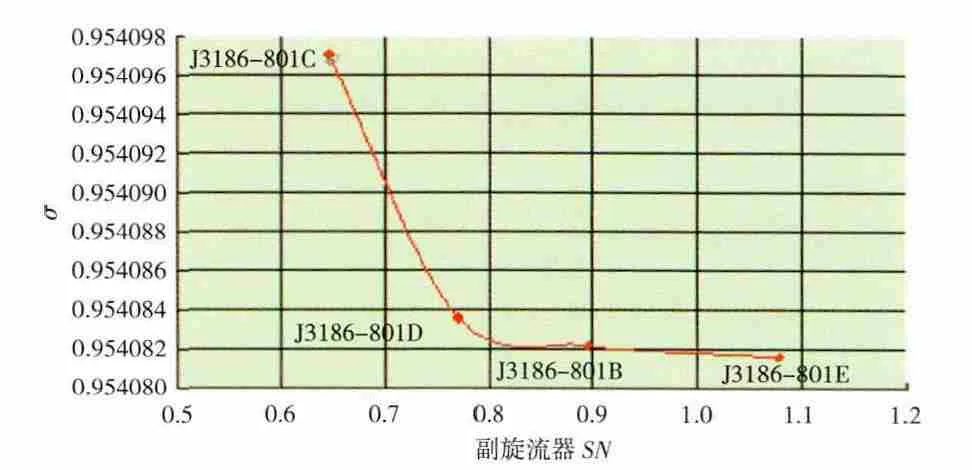

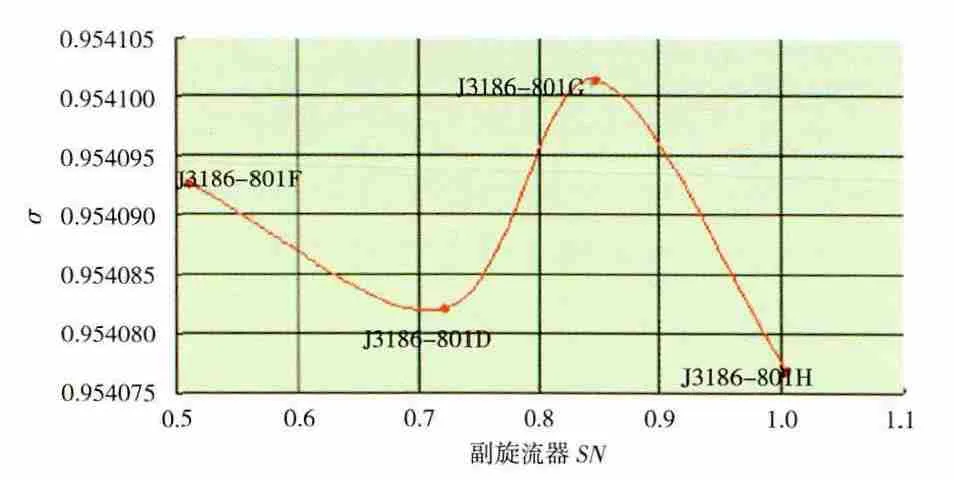

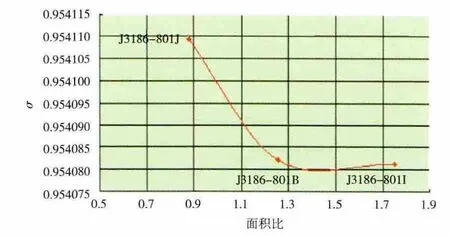

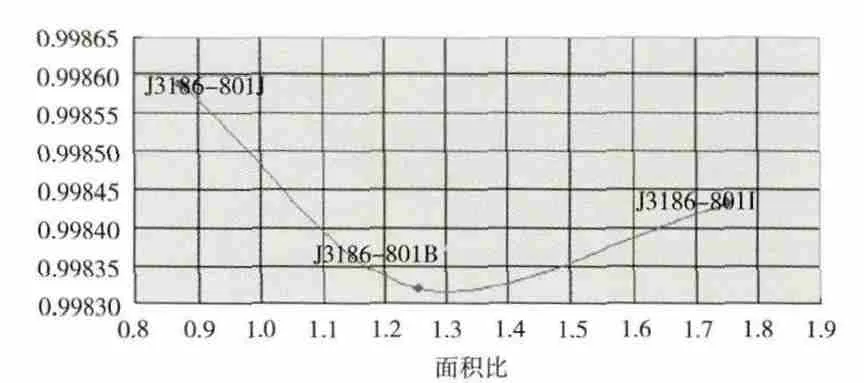

基准型(J3186-801B)及方案3~5所对应的总压恢复系数分布曲线分别如图10~12所示。比较图10中基准性(J3186-801B)及方案3中的3种旋流器方案可见,保证总面积不变,随着副旋流器SN 的增大,总压恢复系数逐渐减小;比较图11中基准性(J3186-801B)及方案4中的3种旋流器方案可见,保证总面积不变,随着主旋流器SN的增大,总压恢复系数先减小后增大再减小;比较图12中基准性(J3186-801B)及方案2中的2种旋流器方案可见,保证总面积不变,随着面积比的增大,总压恢复系数逐渐降低。总体来看,随着方案改变,总压恢复系数的变化只在小数点后第5位,可认为上述方案总压损失系数基本不变,总压恢复系数都达到了0.954。其中总压恢复系数[14]为

图10 方案2、3总压恢复系数分布曲线

图11 方案2、4总压恢复系数分布曲线

图12 方案2、5总压恢复系数分布曲线

4.4 燃烧效率特性

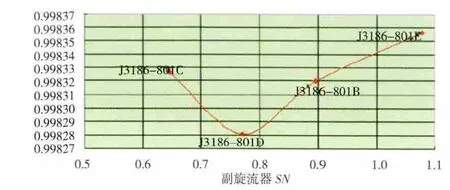

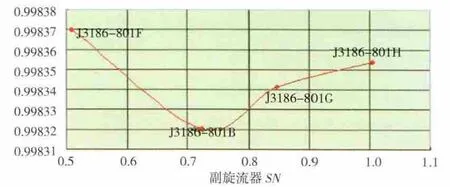

图13 方案2、3燃烧效率分布曲线

图14 方案2、4燃烧效率分布曲线

图15 方案2、5燃烧效率分布曲线

基准型(J3186-801B)及方案3~5所对应的燃烧效率分布曲线分别如图13~15所示。比较图13中J3186-801B及方案3中3种旋流器方案可见,保证总面积不变,随着副旋流器SN 的增大,燃烧效率先降低后提高;比较图14中J3186-801B及方案4中3种旋流器方案可见,保证总面积不变,随着主旋流器SN 的增大,燃烧效率先降低后提高;比较图15中基准性J3186-801B及方案5中2种旋流器方案可见,随着面积比的增大,燃烧效率先降低后提高。总体来看,随着方案的改变,燃烧效率变化只在小数点后第4位,认为上述方案燃烧效率基本不变,都达到了0.998。燃烧效率[15]为

5 结论

本文选定5种方案10种双轴向旋流器匹配结构,通过数值模拟研究得到燃烧室的流动特性及燃烧性能。给出了不同方案的燃烧室流场和温度场分布、压力损失和燃烧效率等性能变化情况,得到如下结论:

(1)保证总面积不变,随着副旋流器叶片角和旋流数的增大,回流区相应变大,主燃区中心线处的平均温度逐渐降低,总压恢复系数和燃烧效率基本不变;

(2)保证总面积不变,随着主旋流器叶片角和旋流数的增大,回流区的大小和形态基本不变,主燃区中心线处的平均温度逐渐降低,总压恢复系数0.954和燃烧效率0.998基本不变;

(3)保证总面积不变,随着面积比的增大,回流区相应变小,主燃区中心线处的平均温度逐渐升高,总压恢复系数0.954和燃烧效率0.998基本不变。

[1]Jerrold D W,Arthur M T.Preliminary tests of an advanced high temperature combustion system[R].NASA-TP-2203.

[2]Dodds W J,Bahr D W.Design of modern turbine combustors[M].Boston:Acsfrmic Press,1990:248-254.

[3]Lefebvre A H.Gas turbine combustion (second edition)[M].Philadelphia:Taylor Press,1999:126-132.

[4]张宝华.双旋流进气装置结构变量对冷态流场影响的试验研究[J].航空发动机,2008,34(1):41-45.ZHANG Baohua.Experimental investigation of effect of structure variable of double swirl air intake on cold flow field[J].Aeroengine 2008,34(1):41-45.(in Chinese)

[5]党新宪,赵坚行,吉洪湖.试验研究双旋流器头部燃烧室几何参数对燃烧性能影响[J].航空动力学报,2007,22(10):1639-1645.DANG Xinxian,ZHAO Jianxing,JI Honghu.Experimental study of effects of geometric parameters on combustion performance of dual stage swirler combustor[J].Journal of Aerospace Power,2007,22(10):1639-1645.(in Chinese)

[6]Grinstein F F,Young T R.Computational and experimental analysis of the flow dynamics in a multi-swirler combustor[R].AIAA-2002-1006.

[7]彭云晖,林宇震,刘高恩.三旋流器燃烧室出口温度分布的初步试验研究[J].航空动力学报,2007,22(4):554-558.PENG Yunhui,LIN Yuzhen,LIU Gaoen.A preliminary experimental study of pattern factor for a triple swirler combustor[J].Journal of Aerospace Power,2007,22(4):554-558.(in Chinese)

[8]林阳,林宇震,刘高恩.收口套筒主燃区流场的PIV测量[J].航空动力学报,2007,22(12):1989-1993.LIN Yang,LIN Yuzhen,LIU Gaoen.PIV experimental study of primary zone flow field of convergent sleeve[J].Journal of Aerospace Power,2007,22(12):1989-1993.(in Chinese)

[9]袁怡祥,林宇震,刘高恩.三旋流器头部燃烧室拓宽燃烧稳定工作范围的研究[J].航空动力学报,2004,19(1):142-147.YUAN Yixiang,LIN Yuzheng,LIU Gaoen.Study the extension of the triple-stage swirler combustor domes stabilization operation field[J].Journal of Aerospace Power,2004,19(1):142-147.(in Chinese)

[10]Mehta J M,Shin H W,Wisler D C.Mean velocity and turbulent flow field characteristics inside an advanced combustor swirl cup[R].AIAA-89-0215.

[11]林宇震,刘高恩,王华芳.反向与同向双旋流器流场的试验研究[J].航空动力学报,1995,10(4):108-110.LIN Yuzhen,LIU Gaoen,WANG Huafang.Experimental study of forward and backword stage swirler flow distribution[J].Journal of Aerospace Power,1995,10(4):108-110.(in Chinese)

[12]韩启祥,许铁军,黄健.双旋流器单头部模型燃烧室冷态流场试验[J].航空动力学报,2008,23(8):1370-1374.HAN Qixiang,XU Tiejun,HUANG Jian.Experimental study of flow field of a model combustor with two swirlers[J].Journal of Aerospace Power,2008,23(8):1370-1374.(in Chinese)

[13]金如山.航空燃气轮机燃烧室[M].北京:中国宇航出版社,1988:480-487.JIN Rushan.Gas turbine combustion[M].Beijing:China Astronatic Publishing House,1988:480-487.(in Chinese)

[14]林宇震,许全宏,刘高恩.燃气轮机燃烧室[M].北京:国防工业出版社,2008:40-58.LIN Yuzheng,XU Quanhong,LIU Gaoen.Gas turbine combustor[M].Beijing:Industry of National Defense Press,2008:40-58.(in Chinese)

[15]张洪飚,李志广,吴大观.航空发动机设计手册[M].北京:航空工业出版社,2000:218-231.ZHANG Hongbiao,LI Zhiguang,WU Daguan.The manual of aeroengine design[M].Beijing:Aerospace Industry Press,2000:218-231.(in Chinese)