大涵道比发动机涡轮过渡段气动改型设计

2015-11-19郭泽润蒋首民孔庆国

郭泽润,蒋首民,孔庆国,周 琨

(1.中国航天科工集团31研究所高超声速冲压发动机技术重点实验室,北京100074;2.北京航空航天大学能源与动力工程学院,北京100191)

0 引言

随着大涵道比发动机的发展,高、低压涡轮间的径向尺寸差逐渐增大,同时为了减轻涡轮风扇发动机的质量还要求过渡段的轴向尺寸尽可能小,导致目前过渡段的扩张角不断增大。作为连接高、低压涡轮的过渡部件,过渡段的设计自由度很低,根据上游高压涡轮确定过渡段的进口尺寸和气动条件,根据低压涡轮确定其出口尺寸。低压涡轮还会对过渡段出口的流场品质提出要求,例如降低过渡段出口马赫数和较均匀的出口流场。这些限制条件很大程度上增加了过渡段的气动设计难度。邹正平等[1]指出过渡段内部复杂流动机理优化过渡段设计对提高涡轮性能有重要作用;文献[2-8]讨论了上游静子的尾迹、气流角、支板等对过渡段内流动的影响;Marn等[9]通过试验和数值手段研究了高压涡轮转子出口气流角、尾迹对过渡段性能的重大影响。上述研究说明过渡段的设计必须依据设计点的进口气动条件进行。文献[10]通过调整流线曲率的方式优化了原型过渡段的性能;Wallin等[11]通过对过渡段流道面积分布规律的优化设计减小了过渡段内总压损失;孙志刚等[12]优化了某型燃气轮机涡轮过渡段的子午流道,认为沿流向的面积分布规律是过渡段优化的1个重要方向。

本文依据过渡段设计的特点,提出了过渡段设计的5个步骤,对某大涵道比发动机的过渡段进行气动设计,并且对原型进行3维改型优化。

1 过渡段设计流程

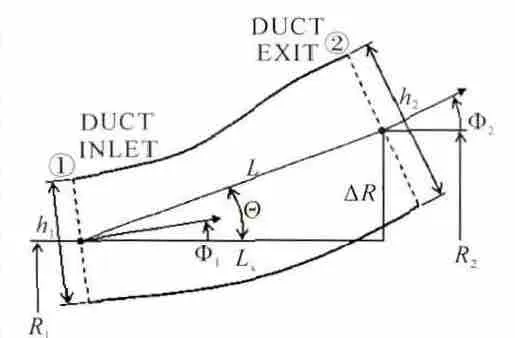

过渡段的几何描述如图1所示。按照文献[13]所述,在不考虑过渡段轮毂和机匣流道的情况下,用于描述过渡段进、出口几何的参数共有7个。将这7个参数无量纲化后得出3个无量纲参数:πAR、Lx/h1、Θ。πAR定义为过渡段出口面积除以进口面积,表征过渡段进、出口之间的压力差;Lx/h1表征过渡段的无量纲长度;坡角Θ 表征过渡段内气流平均爬升角度。

过渡段的气动设计是1个反复迭代的过程(如图2所示),一般包括5个步骤:几何参数选取、进口气动条件分析、支板叶型设计、流道型线设计和3维气动性能校核。设计时应对这5个步骤反复迭代,寻求最佳的设计方案。

图1 过渡段几何描述

图2 过渡段设计流程

1.1 总体几何参数选取

首先依据发动机的总体方案和高、低压涡轮对过渡段几何尺寸,即进口几何尺寸、流道倾角以及出口尺寸、流道倾角的要求计算出过渡段进、出口的面积比πAR和高、低压涡轮之间的径向尺寸差;通过发动机总体方案确定出过渡段轴向长度的尺寸范围,选取1个合适的轴向长度,可以计算过渡段的长高比L/h1和爬升角Θ。根据几何参数与流动分离的经验关系[3]可初步判断有无流动分离的危险,若有则应该考虑重新选择几何参数。

1.2 进口气动条件分析

气动条件包括过渡段进口边界条件和过渡段出口气动条件。过渡段的目的是为低压涡轮进口提高稳定的高品质的流场,在设计过渡段流道和支板时必须提前考虑低压涡轮进口气动条件的特殊性,如过渡段出口马赫数、气流角沿径向分布、支板的周向时序位置等。

1.3 支板叶片造型

通过1.1和1.2的步骤基本能确定设计点过渡段进口马赫数的范围,选择在该马赫数下表现不错的NACA叶型作为原始叶型进行设计。根据支板最大厚度的要求以及所选叶型最大厚度与弦长比例,给出合适的支板弦长(考虑过渡段轴向长度)。支板内部需要通过液压和控制管路,因此必须采用最大厚度积叠,积叠线垂直于最大厚度所在曲面。

1.4 流道型线设计

支板会对流道产生阻塞作用,设计流道型线必须考虑支板的影响。设计流道型线要确定沿流向的面积比,合适的面积分布规律能够保证过渡段内总的流动比较合理,在面积分布的基础上修改轮毂和机匣的局部型线来改善局部流动。然后根据图1中选取的几何参数,将流道几何型线与高、低压涡轮相连,在接口处保证型线在几何和曲率上的连续,至此完成过渡段的初步设计。

1.5 3维流动校核

利用数值模拟手段对过渡段进行气动性能校核。气动性能的要求包括过渡段的流动损失要求和低压涡轮进口流场的品质要求。若不满足二者之一则需要考虑是叶型问题还是流道型线问题。确定问题后重新进行1.5步骤,修改完成后进行验证,直到满足设计要求为止;如经过若干轮迭代都不能满足要求,则返回步骤1重新选择总体几何参数。

2 过渡段设计

2.1 过渡段原型设计

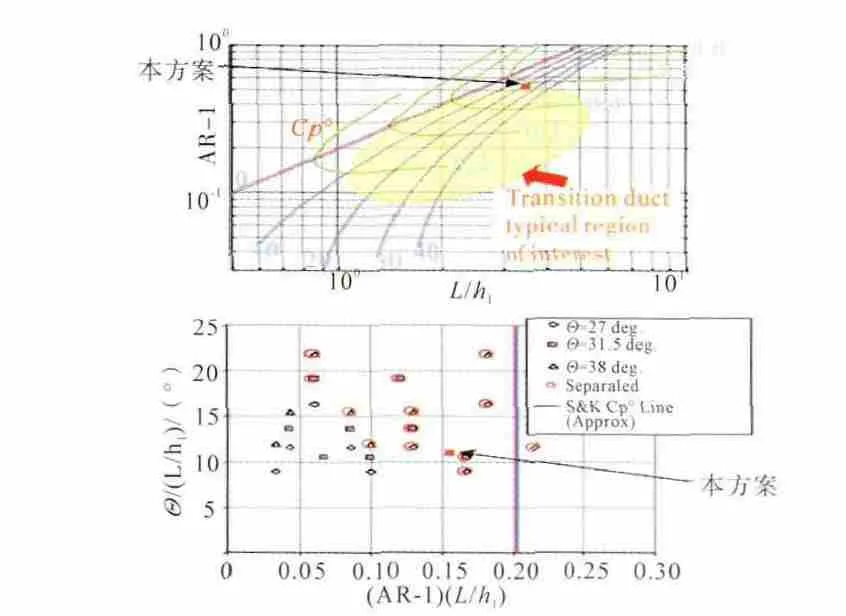

本次过渡段的总体损失是总压恢复系数>0.99,设计方案的自由度很低。总参数与流动分离的关系如图3所示。本方案的总体参数已经靠近分离区域,存在较大的设计难度。

图3 总体参数与流动分离的关系

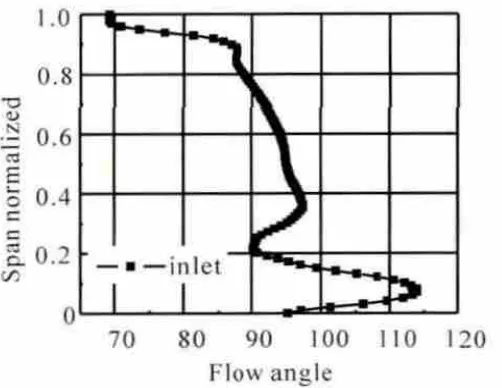

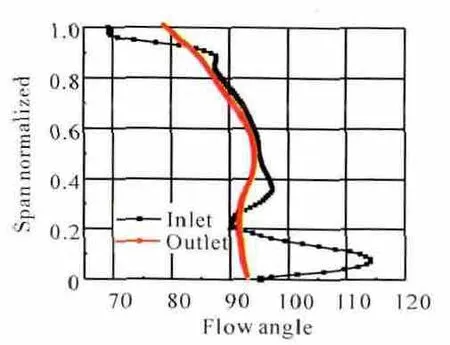

过渡段进口平均气流角与支板几何构造角相差很小。过渡段进口气流角如图4所示。从图中可见,该边界条件的气流角沿径向分布相当不平衡,从叶根到叶尖气流角相差近45°。支板稠度很小,整流能力有限。在10%、100%叶高处气流角与几何构造角的差值最大,考虑到在过渡段内存在较强的逆压梯度,在大攻角下很容易在达到支板最大厚度之后引起分离,增加过渡段的损失。所以在设计过渡段时要充分考虑气流角沿径向不同分布带来的问题。

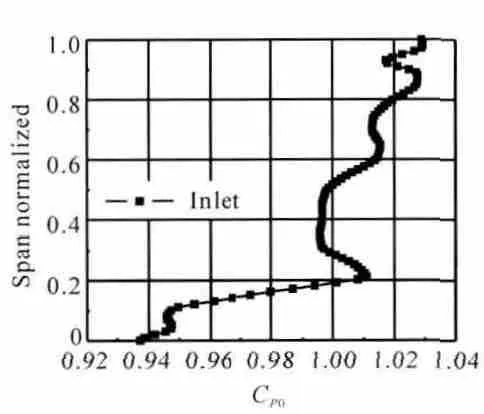

过渡段进口总压沿径向分布如图5所示。从图中可见,过渡段进口轮毂处的总压低于平均总压,说明轮毂处流体机械能小,抵抗逆压梯度的能力较弱,所以在设计过渡段型线时要通过调整轮毂型线的曲率来提高上端壁处低能流体流通性。机匣处总压大于进口平均总压,其流体能量大流通性能比机匣处的好。

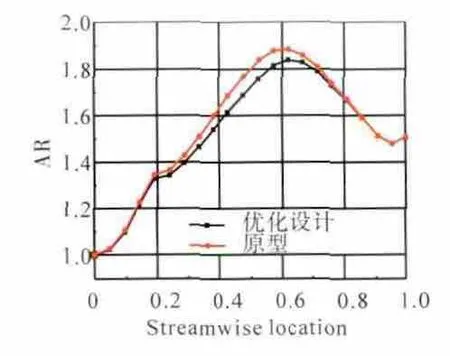

过渡段支板的叶型如图6所示。在设计条件下过渡段进口马赫数为0.42,所以选择叶型为低马赫数下性能优异的叶型作为基准叶型。过渡段的流道如图7所示。对支板前尾缘均采取一定的掠型处理以减轻对涡轮级的势干扰。过渡段流道型线的设计遵循面积分布最优原则,在过渡段支板前半部分迅速增加面积,这样处理虽然使过渡段进口附面层厚度迅速增加,但由于过渡段进口速度较高,可以承受比较大的逆压梯度。在过渡段后半部分缓慢增加面积,尽可能保持附面层不再增厚。对过渡段流道型线再进行局部修饰,机匣在支板3/4之前上凸,之后稍微回收以加速该部分流体用来改善机匣部分低能流体堆积的情况。通过上面4个步骤的分析,得到初步的过渡段设计方案。

图4 过渡段进口气流角

图5 过渡段进口总压沿径向分布

图6 过渡段支板叶型

图7 过渡段流道

2.2 过渡段3维数值校核

采用CFX12.0完成数值计算,计算形式为定常单通道。采用时间追赶的有限体积法确定数值,空间离散和时间离散均采用高精度格式(HighResolution),采用多重网格技术加速收敛。工质通过变比热气体模拟实际燃气。湍流模型选取为2方程的SST模型,计算中进口给定总温、总压和气流角,出口给定静压平均值。网格采用结构化网格,总数约52万,所有壁面y+<2,并保证所有壁面附近膨胀比<1.2,符合SST湍流模型对过渡段网格的要求。

2.3 数值模拟结果分析

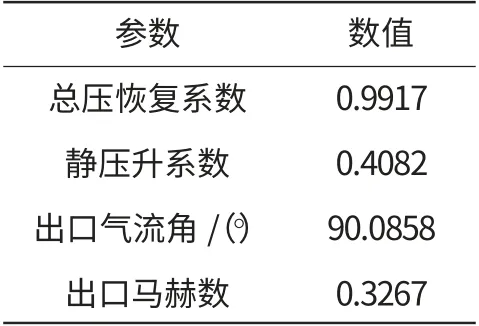

过渡段数值模拟的总参数结果见表1。从表2可知:总压恢复系数满足设计要求,过渡段内的流动损失较小。静压升系数较小,表明过渡段的扩压能力不足。过渡段的出口气流角接近轴向,说明过渡段的整流能力相对较强。

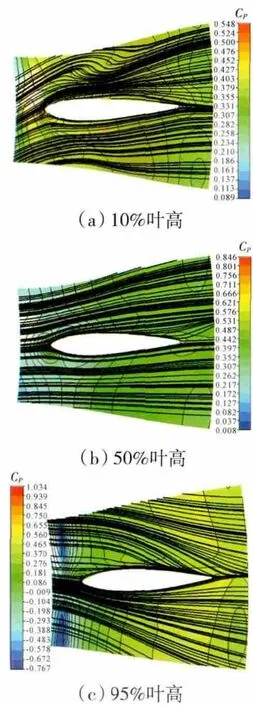

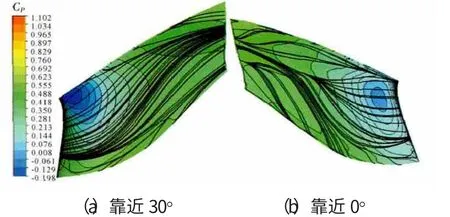

过渡段不同叶高静压升系数与流线如图8所示。从图中可见,50%和95%叶高截面的流动和静压升系数分布基本合理,流线均匀。支板10%叶高截面处的流动较差,在叶片最大厚度附近存在分离,整个截面的二次流较强,由该处气流攻角过大引起。从10%和95%叶高截面的静压升系数分布可见,在支板前(从轮毂到机匣)存在较强的径向压力梯度,导致较强的径向迁移,增加二次流损失。

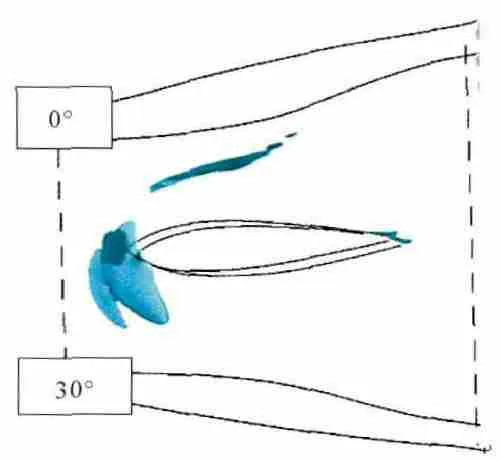

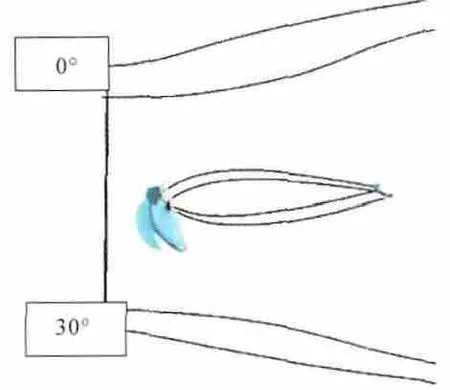

过渡段内部流动分离如图9所示。从图中可见,分离发生于支板前缘和轮毂支板厚度最大处附近。支板前缘分离主要由来流的攻角较大引起,而且机匣处支板前缘的分离区小于轮毂处支板前缘的分离区,这是由2个原因引起:从进口边界条件分析可知机匣处的攻角小于轮毂处的攻角;机匣处的流体经过吸力峰的加速后抵抗分离的能力较强。轮毂处分离的形成原因是来流处轮毂的流体总压较低(仅为平均值的94%),说明该处流体速度较低,且在轮毂处是减速增压,所以该处流体抵抗分离的能力较弱。

表1 过渡段数值模拟结果

图8 不同叶高截面叶高静压升系数与流线

从支板表面极限流线可知,机匣上端壁附近存在较强的二次流,主要由于过渡段支板展弦比极小,且径向压力梯度较大所致。同时支板靠近0°一侧的流动状态明显差于靠近30°一侧的。这是由轮毂处很大攻角导致的,它让支板表面的径向迁移更加严重。

图9 过渡段内部流动分离(速度<0的等值面)

图10 支板表面静压与极限流线

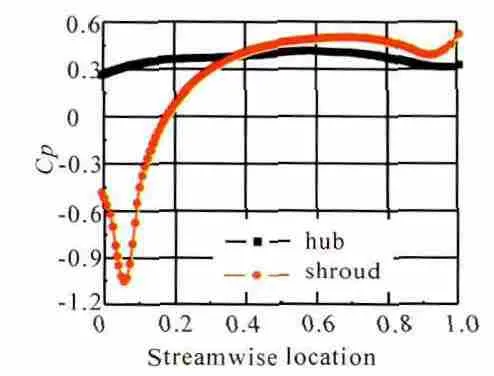

过渡段轮毂和机匣周向平均静压升系数分布如图11所示。从图中可见过渡段轮毂和机匣的流动特点。沿着机匣端壁,首先会有一小段的顺压力梯度,在第1个弯角处出现吸力峰,随后流道面积迅速扩大,与型线曲率共同导致流道内存在很强的逆压梯度,静压升系数迅速增大,这段强逆压梯度作用区大致结束于支板最大厚度附近,之后直至过渡段出口,流体处于1个弱逆压梯度作用下,在轮毂处,气流1弯之前流体受到1个弱逆压梯度,之后的流体处于1个更微弱的逆压梯度作用之下直至80%轴向位置处,从80%轴向位置到出口流体处于顺压力梯度作用下,这主要是机匣型线上凸后,局部修型与低压涡轮流道光滑连接所致。

图11 过渡段机匣周向平均静压升系数沿轴向分布

上述分析说明:轮毂处的流体所处的逆压梯度较弱,流动状态较好,因此在轮毂处理论上不应该出现分离。但是轮毂的流动明显比机匣的差,且产生了流动分离,这是由进口边界条件所引起。轮毂处的流体存在较大攻角,且流体总压较低,为低能流体,抵抗分离的能力很弱,容易在靠近0°一侧形成分离。

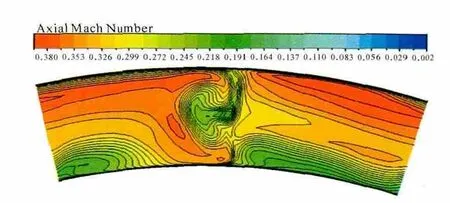

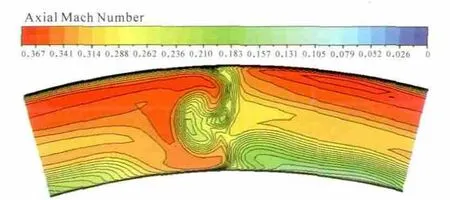

图12过渡段出口轴向马赫数分布如图12所示。从图中可见,过渡出口轴向马赫数在周向分布不均,在机匣处高而在轮毂处低,这主要由来流边界条件所导致。在支板尾迹区域存在1个低轴向马赫数区域,该区域的形成与靠近0°一侧支板叶中形成的强二次流有关。按照文献[10]所述,强二次流会产生较大损失。

分析出口截面的轴向马赫数可知,过渡段的出口不能为下游的低压涡轮提供高品质的来流。

图12 过渡段出口轴向马赫数分布

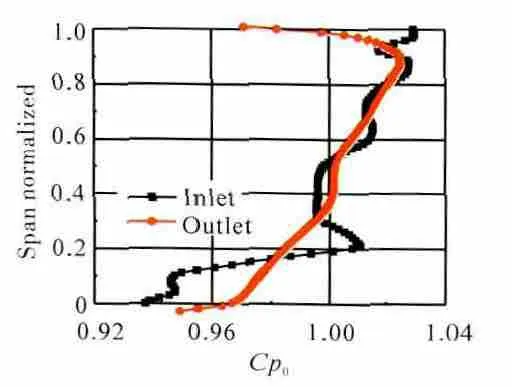

过渡段进、出口周向平均的总压系数沿径向的分布如图13所示。从图13中可见,在经过过渡段之后,轮毂处的总压系数与平均值间的差值变小,说明轮毂流体在通过过渡段时与高能流体发生能量交换,且从图11可见,在40%轴向位置之后存在从机匣到轮毂的压力梯度,这种压力梯度会引起从机匣到轮毂的径向迁移,使轮毂区域的流体能量得到恢复,有利于提高流场的均匀性。

过渡段进、出口周向平均总压系数和气流角沿径向的分布如图14所示。从图中可见,经过过渡段之后,气流角的不均匀性明显改善。10%叶高流体的攻角基本消除,在80%叶高以下的流体气流角都接近轴向的,只有机匣区域的的气流角与轴向还相差10°。这是由于机匣区域一直处于逆压梯度作用下,附面层比较厚所引起的。

图13 过渡段出口周向平均总压系数沿径向分布[13-14]

图14 过渡段出口周向平均气流角沿径向分布

过渡段内损失主要由摩擦损失、附面层分离损失和二次流损失组成[15]。过渡段进口马赫数较低,所以摩擦损失不大;二次流损失与过渡段的来流条件和具体流动有关,在本算例中由于来流条件很不均匀,掺混损失较大,因此产生的二次流损失较大;本算例中在轮毂处出现分离,所以会有一定的分离损失。

通过对原型过渡段的数值模拟可以发现本算例存在2个问题:支板表面存在很强的二次流,且过渡段出口的流场均匀度不符合低压涡轮进口条件要求;在轮毂处存在流动分离,影响周围流体的流动状态。因此需对此进行改进。

2.4 过渡段气动设计改型

依据过渡段设计流程图进行改型设计。在改型设计中考虑到叶根进口总压过低,轮毂的扩压不宜过大,通过调整轮毂流道型线对机匣和轮毂的压力分布重新设计,改善过渡段流道内的二次流,消除轮毂区域的分离团。原型过渡段支板的性能较好,所以在改型过渡段中未修改。

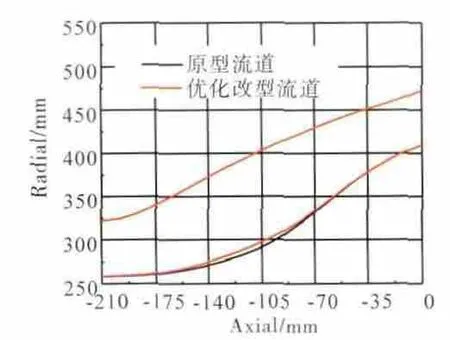

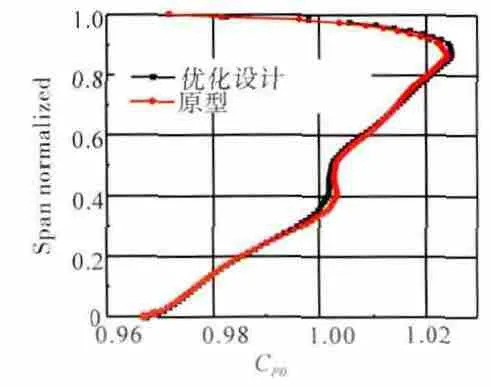

原型与改型过渡段流道对比如图15所示。从图中可见,考虑到叶根进口总压过低,轮毂的扩压不宜过大,改型修正通过调整轮毂流道型线的方式对机匣和轮毂的压力分布重新设计。原型设计中机匣处的流动较好,所以在改型设计中未修改。过渡段原型与优化方案面积比沿流向分布如图16所示。从图中可见,优化设计主要是修正原型产生分离区域的流向面积分布规律。

图15 原型与改型过渡段流道对比

图16 过渡段原型与优化方案面积比沿流向分布

对优化设计过渡段进行CFD3维数值模拟,并将其与原型过渡段的总参数对比分析,结果见表2。从表2可知,过渡段出口的总压恢复系数明显增大。过渡段出口的静压升系数增大,说明过渡段出口的扩压能力提高,流动得到改善。过渡段之后马赫数降低,对低压涡轮的设计有利。

过渡段内部流动分离如图17所示。从图中可见,在过渡段轮毂处的分离已经消除,但是过渡段支板前缘的分离尚在,这是因为支板前缘的分离团由来流条件决定,除非改变支板的几何构造角,否则分离无法消除。而优化的过渡段已经消除了流动分离,证明优化效果比较明显。

过渡段出口周向平均总压系数沿径向分布如图18所示。从图中可见,优化改型对总压系数沿径向的分布影响不大,但由于减小了二次流,所以在40%区域强二次流产生的总压亏损有所改善。

过渡机匣出口的轴向马赫数如图19所示。相对于原型,过渡段出口的流场有一定改善,但优化的过渡段出口轴向马赫数在周向分布还很不均匀,在机匣处高,主要是来流边界条件所造成的。在支板40%叶高尾迹附近存在1个低轴向马赫数域,其形成与靠近0°一侧支板叶中形成的强二次流有关。由于过渡段支板是对称叶型,过渡段一侧的流动好而另一侧的不好,这是由来流边界条件形成的,只修改支板和流道型线对改善支板上的强二次流作用不大。

图17 过渡段内部流动分离(速度小于0的等值面)

图18 过渡段出口周向平均总压系数沿径向分布

图19 过渡段出口轴向马赫数分布

3 结论

本文依据过渡段设计流程的5个步骤对某大涵道比发动机的过渡段进行气动设计,并在原设计的基础上进行了改型设计,得到以下结论:

(1)本文提出的过渡段5步设计流程方法可行,有较高的实用价值。

(2)通过控制流向面积分布规律能够确定过渡段沿流向的压力分布,改变过渡段流道型线的曲率能够改善改形区域附近的局部流动。

(3)在过渡段的设计中要重视并充分考虑对来流边界条件的分析,必要时对将高压涡轮和过渡段作协同设计,以保证低压涡轮的进口流场品质。

[1]邹正平,周琨,王鹏,等.大涵道比涡扇发动机涡轮内部流动机理及气动设计技术研究发展[J].航空制造技术,2012,13(1):49-54.ZOU Zhengping,ZHOU Kun,WANG Peng,et al.Research progress on flow mechanism and aerodynamic design method of high-bypass-ratio engine turbine[J].Aeronautical Manufacturing Technology,2012,13(1):49-54.(in Chinese)

[2]Dominy R G,Kirkham D A.The influence of swirl on the performance of inter-turbine diffusers[J].VDI Berichte,1995,116(1):107-122.

[3]Dominy R G,Kirkham D A.The influence of blade wakes on the performance of inter-turbine diffusers[J].ASME J.Turbomach,1996,118(2):347-352.

[4]Norris G,Dominy R G,Smith A D.Flow instability within a diffusing,annular S-shaped duct[R].ASME 1998-GT-425.

[5]蒋首民.涡轮过渡段流动机理及设计技术研究[D].北京:北京航空航天大学,2014.JIANG Shoumin.Research on flow mechanism and design technique of intermediate turbine duct[D].Beijing:Beihang University,2014.(in Chinese)

[6]谷晓刚.高功重比涡轴发动机涡轮过渡段复杂流动研究[D].北京:北京航空航天大学,2014.GU Xiaogang.Research on complex flow field of high power-weight ratio turbine shaft engine[D].Beijing:Beihang University,2014.(in Chinese)

[7]毛凯,吴虎,徐倩楠.大涵道比涡扇发动机涡轮过渡段的数值研究[J].科学技术与工程,2012,20(6):1308-1313.MAO Kai,WU Hu,XU Qiannan.Numerical research for intermediate turbine duct of high bypass turbofan engine[J].Science Technology and Engineering,2012,20(6):1308-1313.(in Chinese)

[8]Marn.On the aerodynamics aggressive intermediate turbine ducts competitive and environmentally friendly jet engines[D].Melbourne:Graz University of Technology,2008.

[9]Zhang X F,Hu SZ,Benner M,et al.Experimental and numerical study on an inter-turbine duct[R].ASME 2010-GT-37322.

[10]Wallin F,Eriksson L E,Nilsson M.Intermediate turbine duct design and optimization[C]//25th Congress of the International Council of the Aeronautical Sciences (ICAS).St Petersburg,Russia,2006,5(1):1-10.

[11]孙志刚,黄洪雁,谭春青,等.某型燃机涡轮过渡段流场优化设计[J].工程热物理学报,2008,29(6):940-942.SUN Zhigang,HUANG Hongyan,TAN Chunqing,et al.Optimization design for the turbine transition section of an aeroengine[J].Journal of Engineering Thermophysics,2008,29(6):940-942.(in Chinese)

[12]Couey P T,Keever M,Malak C W,et al.Computational study of geometric parameter influence on aggressive inter-turbine duct performance[R].ASME 2010-GT-23604.

[13]Sovran G,Klomp E D.Experimentally determined optimum geometries for rectilinear diffusers with rectangular,conical or annular cross-section [J].Fluid Mechanics of Internal Flow,1967,20(21):413-427.

[14]Denton J D.Loss mechanisms in turbomachines[J].Journal of Turbomachinery,1993,115(4):621-656.