铝粉粒度对切割弹燃烧和切割机理的影响

2015-10-17吴艺英朱秀英高显明徐酉亮

吴艺英,朱秀英,高显明,徐酉亮

铝粉粒度对切割弹燃烧和切割机理的影响

吴艺英,朱秀英,高显明,徐酉亮

(中国白城兵器试验中心总装备部轻武器重点实验室,吉林白城, 137000)

基于切割弹燃烧合成过程及切割机理,通过实验分析研究了铝粉粒度对切割弹切割性能的影响。实验表明,铝粉粒度过小(<48μm)会使切割弹内以铝热剂为主要成分的切割剂反应过快,发生安全危险;铝粉粒度过大(>106μm)则导致反应无法进行。铝粉粒度在一定范围内(48~106μm)可使切割弹发生稳定的合成燃烧反应,实现切割。就切割效果而言,铝粉粒度越小反应速率越快,喷嘴出口压力和速度越大,有利于切割厚钢板;铝粉粒度越大燃烧时间越长,热量转换效率越高,有利于切割薄钢板。

切割弹;铝粉粒度;燃烧合成反应;切割机理

高温自蔓延反应(SHS)又称燃烧合成反应。其基本原理是利用外部提供的能量使高放热反应体系局部燃烧,反应形成前沿燃烧波,在自身放出热量的支持下,反应随着燃烧波继续向前推进,并合成具有指定成分和结构的燃烧产物[1]。自蔓延高温铝热剂反应常用于一些工程应用的热源和一些先进材料的合成。其中Fe2O3+Al铝热剂作为一个非常经典的反应体系早在1898年就被应用于铁轨的焊接,这一反应体系同样适用于材料的切割和打孔[2]。本文介绍了一种基于铝热燃烧合成反应技术和固体火箭弹设计原理研制而成的新型切割技术——燃烧合成切割弹技术,实现了无需外界能源、携带方便、操作简单的有效切割金属的新型切割方法。

燃烧合成切割弹主要包括底火、弹壳切割剂和喷管5个部分[3]。其工作原理是利用弹内切割剂(主要成分为Fe2O3+Al系和CuO +Al系铝热剂)燃烧产生的高温熔融金属射流对金属材料进行切割,以实现在无外加能源的条件下对金属材料实现快速切割的热切割技术。在两种铝热反应中可燃剂铝都是非常重要的一种组分。因此,本研究通过研究铝粉粒度对切割弹燃烧机理的影响,从而更加有效地实现切割弹的切割性能。

1 实验方法和原理

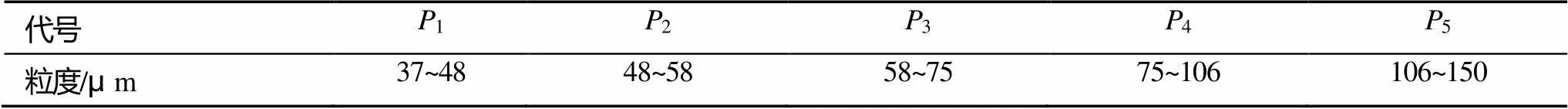

根据实验要求,从200目到600目之间筛选出如表1所示的5种粒度的铝粉,每组铝粉按化学计量比分别称取Fe2O3和CuO各5组,混合均匀后得到Fe2O3+Al系和CuO +Al系各5组,置于容器中备用。

表1 铝粉粒度

Tab.1 Granularity of Al

Fe2O3+Al系和CuO +Al系按照比例为4∶1的配比[3]制备5组切割剂,每组除铝粉外的各组分粒度保持相同,既保证铝粉粒度是唯一的变量,并添加一定量的造渣剂和稀释剂。

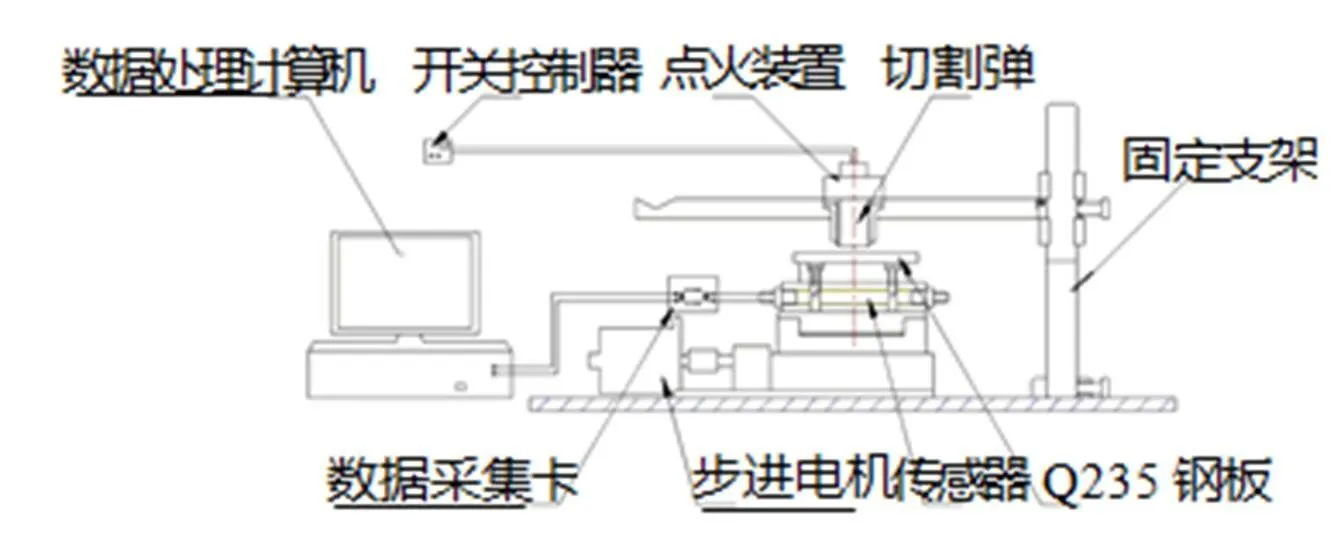

配比完后在混料机中将原料进行均匀混合,取出后置于110°恒温烘箱烘烤2h,在常温下冷却,采用冲压成型法压制于切割弹内。弹体前端为耐高温材料的锥形石墨喷嘴,喷嘴半径为2mm,弹长90mm、外径26mm、中空孔道直径6mm。弹内切割剂密度为2.47g/cm3,装药量为63.6g。为安全和数据的测量,实验并未将切割弹装入切割枪进行切割,设计的实验系统如图1所示,从5到1的顺序依次进行实验。

图1 实验系统图

实验时将切割弹与点火装置固定在支架横梁,控制器进行点火控制,被切割工件为20mm厚的Q235钢板,距切割弹喷嘴8mm,钢板置于耐高温石墨平台,其底部与传感器固连,用以测量燃烧时间和射流出口压力,平台可通过步进电机控制移动,数据通过数据采集卡传送至计算机进行处理。

实验结束后对被切割工件——钢板进行清渣处理,分析其切割效果,整理实验数据。为方便实验数据记录,减少切割人为因素带来的误差,切割时未控制电机进行移动操作,通过切割熔融钢板的孔深、熔化体积比较其切割效果。

2 实验结果及分析

2.1 燃烧速度

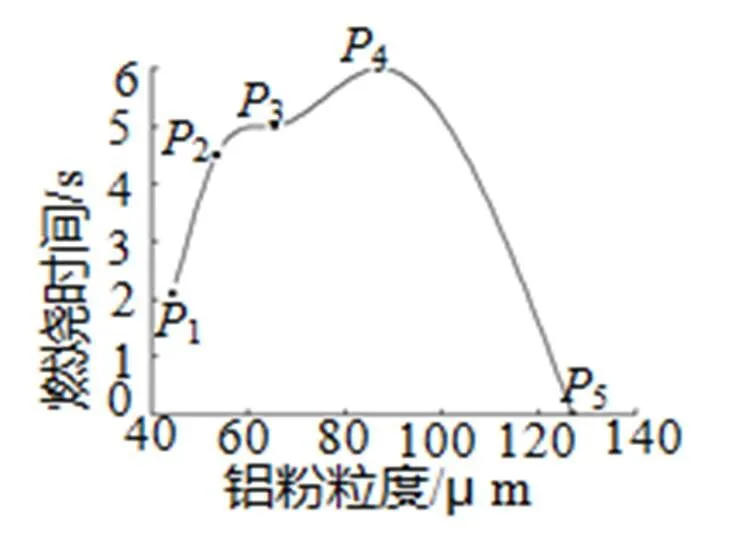

实验中发现,5号铝粉粒度过大,难以引燃;4和3号的燃烧速度相对缓慢且伴随断续燃烧,喷射时间相对较长;2号燃烧时间和火花飞溅相对较小;1号燃烧火花飞溅及烟雾量较大,同时在1.2s左右喷嘴被喷出,导致切割持续作用时间很短。通过实验现象分析和对燃烧时间的测量,可以发现铝粉粒度的一个明显作用是对切割弹喷射时间的影响,既随着铝粉颗粒尺寸的增加,燃烧速度降低。实验所测切割弹燃烧时间随粒度的变化如图2所示。

图2 燃烧时间随铝粉粒度变化曲线

由图2可见,在未引燃(5)和弹内压力过大(1)两个临界状态下,随着铝粉粒度的增大,燃烧时间逐渐增加。这是因为对于切割弹的高温自蔓延(SHS)过程,其反应所需温度都较高:对于Fe2O3+Al系,其反应温度为(1 735±50)K;而对于CuO +Al系,约为(2 390±150)K[4]。图3为切割剂表面的分区情况。

图3 切割剂表面的分区

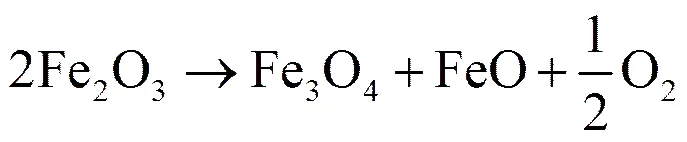

由图3可知,只有被加热区的右边缘温度等于燃烧合成温度时,燃烧前沿才左移。而对于Fe2O3+Al系和CuO +Al系为主体组成的切割剂在进行SHS时,其反应过程为:底火被引燃,其温度高于Al的熔点(933K),因此铝粉首先熔化,接着CuO和Fe2O3持续吸热分别分解为Cu2O和Fe3O4、FeO,同时释放出氧气[5]:

(1)

此时,部分熔化或者汽化的铝与方程(1)和(2)生成的氧气发生燃烧反应,生成氧化铝并释放出大量的热量:

(3)

对于Fe2O3+Al系,剩下的Al和Fe3O4及FeO相互作用生成铁铝酸盐类(FeAl2O4)和铁,最终铁铝酸盐类(FeAl2O4)与Al反应生成铁和氧化铝[6];同样,对于CuO +Al系生成的Cu2O与Al反应生成铜和氧化铝。铝粉燃烧反应(3)作为一个关键的中间反应,为后续反应提供足够的热量,使燃烧反应不断延续下去,从而实现了切割剂的SHS过程。

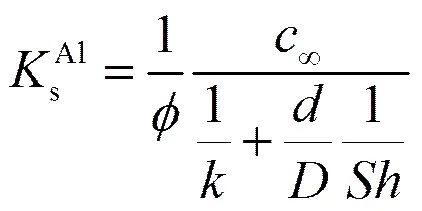

可以认为燃烧时铝粉传质规律和普通固体一样,利用对流传质的规律来计算扩散传质,则铝粉的单位燃烧速度可按式(4)来求取[7]:

由式(4)可知随着铝粉粒径的增大,铝粉的单位燃烧速度降低,也即反应(3)速率减小,从而使燃烧波推移前进速率降低,SHS过程变慢,宏观上即表现为切割弹燃烧时间变长。另一方面,铝粉粒度越小,越易与CuO和Fe2O3粉末充分混合,其反应比表面积也越大,铝熔化后各组分间易于扩散而发生液-固反应或液-液反应,由此提高反应速率;而对于粗铝粉,粒度的增大导致熔化速率降低,只有部分铝粉表面层液化,且熔化后需要通过毛细管漫流后同CuO和Fe2O3颗粒表面进行接触,导致燃烧合成反应缓慢[8]。这也解释了铝粉粒度大的5号无法引燃的现象。

2.2 切割效果

除5未引燃情况下,1~4的切割效果图见图4。

(a) P1 (b) P2 (c) P3 (d) P4

由图4可见1号火花飞溅、烟雾量最大,喷嘴喷出高温熔体和气体,形成深度较浅且上表面直径较大的锥孔。2号能实现20mm厚钢板的割穿,火花飞溅相对较小,且孔洞上表面的直径较小。3号燃烧均匀、燃烧时间较长,但切割效果相对于2号较差;4号燃烧时间最长,但吹力相对较小,使工件表面的孔洞中堆积一定量的熔渣或金属球,形成的割孔形状不规则。实验研究表明,对基于高温自蔓延原理的切割弹而言,影响其切割效果的主要为“挂渣”。这是因为切割剂燃烧产生的高温熔融金属射流遇到冷的被切割金属表面之后凝固成固态残渣,对被切割金属材料起到保护层的作用,阻碍热传导的进行[9]。燃烧生成物(金属射流介质)的出口射流平均速度0越快,动量越大,起到的“吹渣”效果越好。

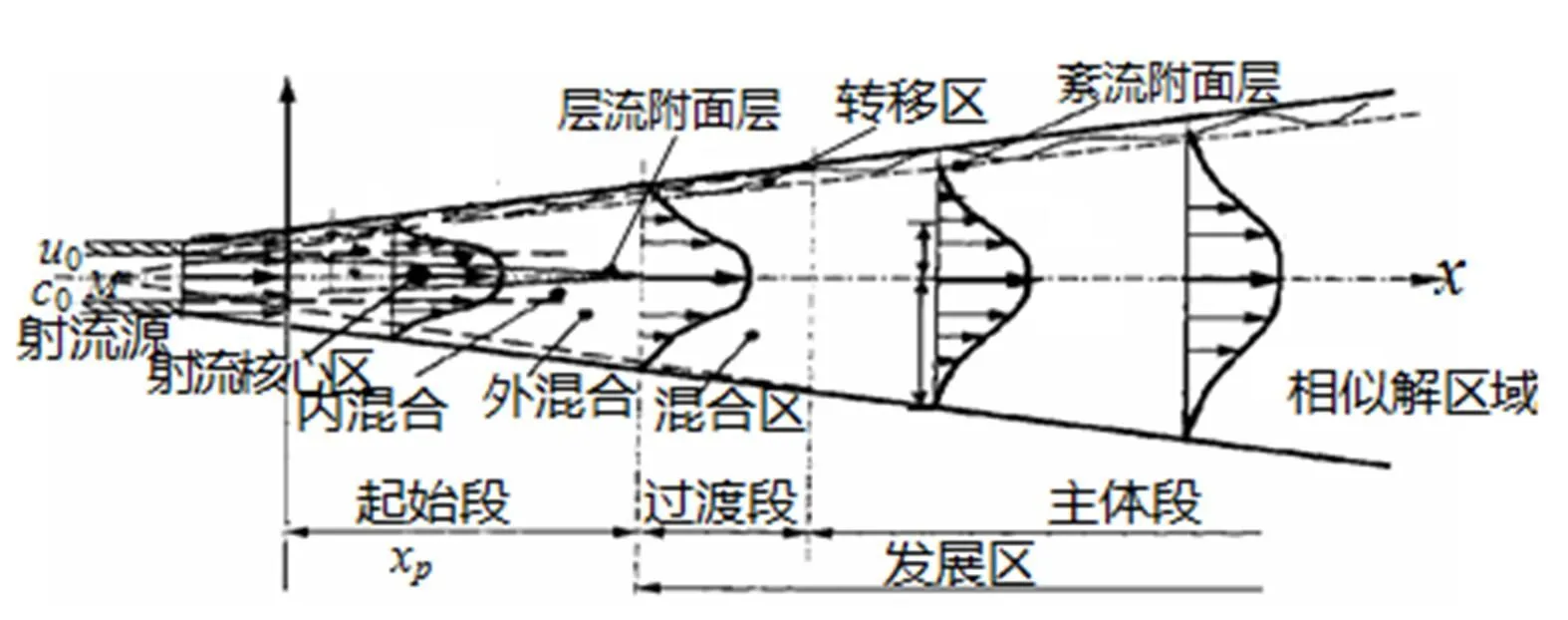

假设金属射流以均匀的初始速度0经半径为0的喷嘴喷出,切割时无固定边界对射流限制,此时可以看作自由射流。由流场显示实验与结果分析,自由射流流场结构如图5所示。沿射流流动的方向可将射流划分为起始段、过渡段和主体段。

图5 喷嘴出口自由射流流场结构

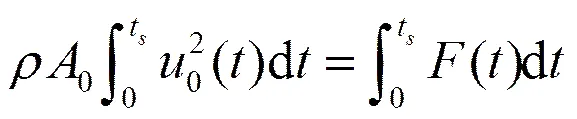

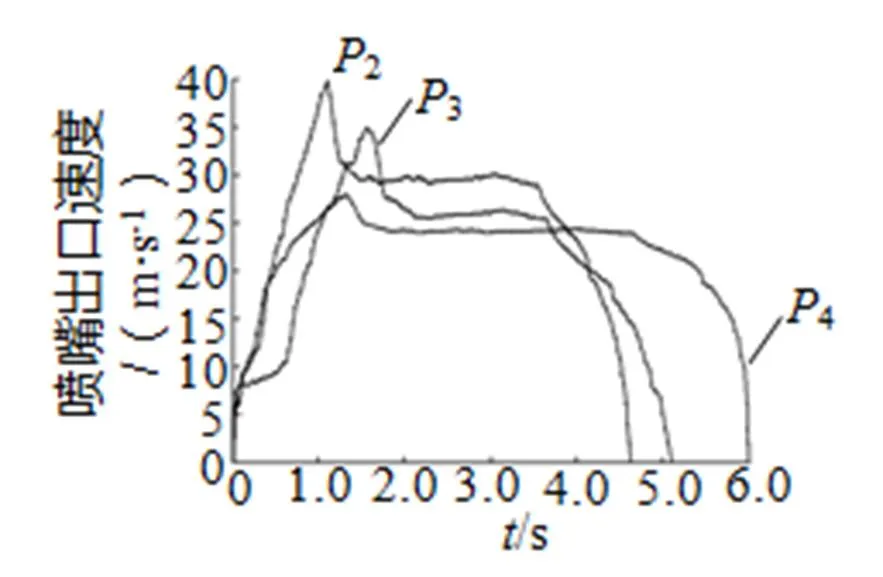

实验测得的2~4喷嘴出口压力如图6所示。从图6中可以看出,切割弹在点火时,压力快速达到1个峰值,铝粉粒度越小,峰值越大。峰值过后,压力逐渐下降,然后趋于平缓,达到某1个稳定值,直至燃烧结束。这也验证了1实验时喷嘴被喷出是弹内压力过大的原因。圆断面射流应用动量守恒原理,截面上动量流量为[10]:

式(5)~(6)中:为金属射流密度,kg/m3;0为喷嘴出口横截面积,m2;()为所测量出口压力,N。

图7 喷嘴出口速度变化曲线

从图7中可以看出,0首先快速达到1个最大峰值,最终下降趋于稳定。同时2~4的速度随着粒度的变小而增大。这是因为铝热反应的反应过程会产生气体,其来源主要为各种金属氧化物的分解或者蒸发[11]。铝粉粒度越小,反应速率越快,气体生成速率也越快,导致切割弹内压强快速升高,从而使0增大。

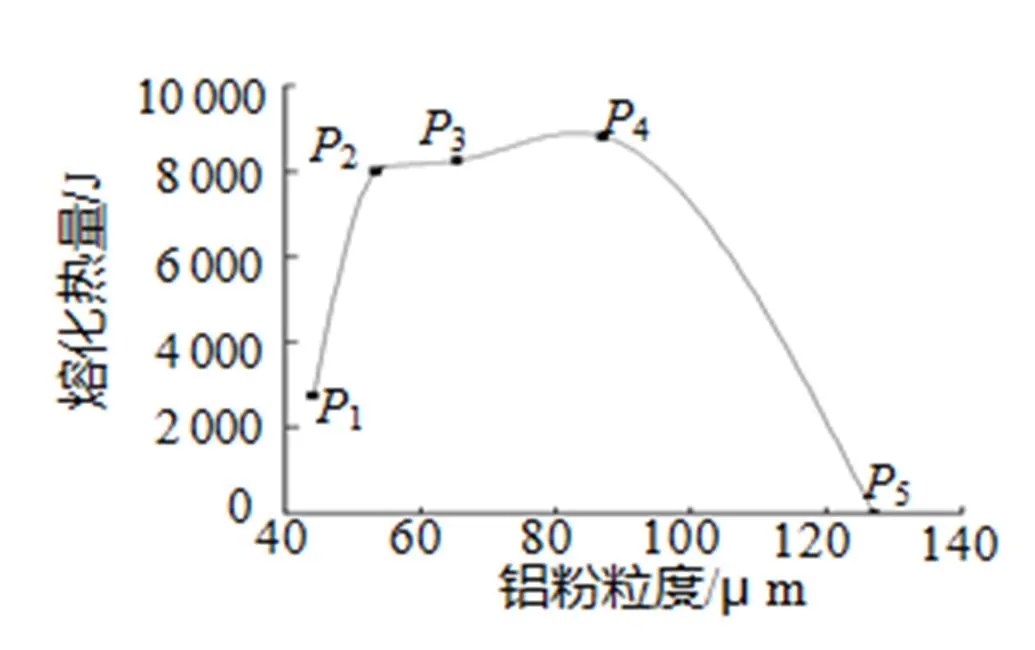

实际切割过程中,为避免液态熔渣的堆积,喷嘴出口与被切割工件需保持适当距离0(6~10mm)。而对于圆断面射流,射流核心长度x由式(7)确定:

式(7)中: x为核心长度,m;0为喷嘴半径,m;为紊流系数。

切割弹喷嘴种类为带收缩口的喷嘴,查表可知=0.066,代入式(7)可得x=30.5mm。故0<x,即切割过程处于起始段内。由理论推导,射流流场结构起始段内(≤x)圆断面平均流速可由式(8)表示[12]:

式(8)中:为喷嘴距被切割工件长度,。

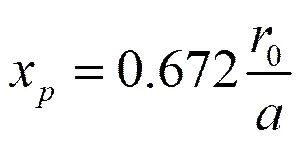

由式(8)可知:当=0时,金属射流与被切割工件接触处,射流接触前的速度u仅由出口速度0决定,即0。结合图4可知,铝粉粒度越小,切割处的射流速度u越大,割孔越深。割孔深度与粒度关系见图8。从图8中可看出,除1压力过大使喷嘴喷出,导致切割作用时间太短,深度很浅外,切割孔深随着铝粉粒度的增大而变小。同时,切割时钢板熔化体积所吸收的热量可由式(9)计算:

吸=△(9)

图8 孔深随铝粉粒度变化曲线

式(9)中:吸为吸收热量,J;为钢板比热容,J·kg-1·K-1;△为熔化质量,kg;△为固体表面与射流温度差,K。

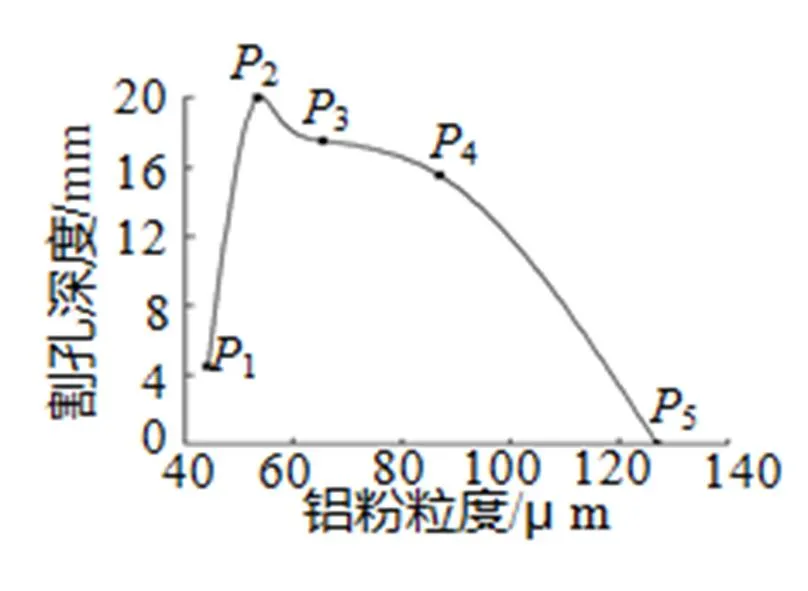

计算结果示于图9,从图9中可以看出,除去1和5,2~4熔化的热量随着铝粉粒度的增大而增大。这是因为切割弹的金属射流切割原理实质为对流换热,其过程遵守牛顿冷却公式[13]:

=△(10)

图9 熔化热量随铝粉粒度变化曲线

式(10)中:为对流换热热量,W;为表面传热系数,W·m-2·K-1;为换热表面面积,m2;△为固体表面与射流温度差,K。切割过程中,切割弹燃烧通过对流换热传递给钢板的热量为:

传=△(11)

式(11)中:传为传递热量,J;△为燃烧时间,s。

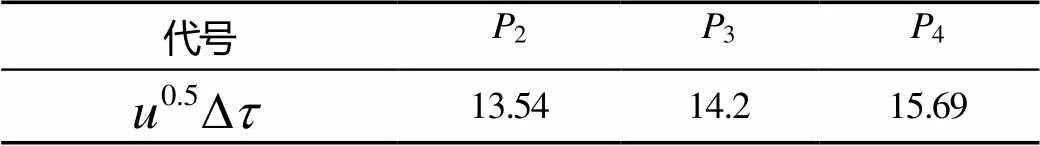

由前文分析可知铝粉粒度对射流速度和燃烧时间△均有影响。对于射流冲击的换热方式,表面传热系数与射流速度的开方成正比,即∝0.5[14],代入式(10)和(11)可知传~0.5△。结合图2、图7和式(8)可得表2。

表22~4的值

Tab.2 The value of (P2~P4)

Tab.2 The value of (P2~P4)

代号P2P3P4 13.5414.215.69

由表2可知随着铝粉粒度的增大,0.5△不断增大,即传=吸不断增大。故结合铝粉粒度对割孔深度的影响可知,铝粉粒度越大,割孔越浅,但传热热量越多,越适合薄钢板的切割。

3 结论

(1)铝粉粒度大小对切割弹燃烧和切割机理的影响主要表现为:对以铝热剂为主要配系的切割剂的高温自蔓延发生临界条件及其速率的影响;对喷嘴出口压力及射流速度的影响。(2)铝粉粒度过小(<48μm)会导致切割剂燃烧合成反应过快,使切割弹内压力过大,易将喷嘴喷出,造成危险。铝粉粒度过大(>106μm)将造成铝粉燃烧反应缓慢,不足以为后续反应提供所需的激化能,无法引燃切割剂。(3)一定范围内的铝粉粒度(48~106μm)可使切割剂稳定发生燃烧合成反应,实现高温自蔓延反应,同时喷嘴出口稳定压力(1.8~2.7N)、流速(23.6~29.2m/s)和燃烧时间(4.5~6.0s)适宜,能较好地实现平稳切割。(4)对于粒度为48~106μm的铝粉,其粒度越小,喷嘴出口平均压力和射流出口速度越大,割孔深,适合于切割厚钢板;粒度越大,反应速率越小,燃烧时间越长,热量转换率高,适合切割薄钢板。

[1] Cobb PC.Titanium carbides as a sintering agent for titanium boride [J]. Material and Design, 1998, 11(3): 378-382.

[2] I.V. Babaitsev.Evaluating the blast pressure of iron-aluminum thermites [J]. Metallurgist, 2007, 51(7):348-350.

[3] 王森,辛文彤,吴永胜,等.高热剂对燃烧型切割弹切割性能影响的研究[J].火工品,2012 (2):14-17.

[4] M.R. Weismiller.Temperature measurements of Al containing nano-thermite reactions using multi-wavelength pyrometry [J]. Proceedings of the Combustion Institute, 2011, 33(7):1 933-1 940.

[5] Do Kyung Kim.Analysis on thermite reactions of CuO nanowires and nanopowders coated with Al [J]. Current Applied Physics, 2011(11):1 067-1 070.

[6] Yanxiang Li. Synthesis and cladding of Al2O3ceramic coatings on steel substrates by a laser controlled thermite reaction[J]. Surface and Coatings Technology, 2003,172 (4): 57-64.

[7] 刘连胜.燃烧理论与技术[M].北京:化学工业出版社,2008.

[8] Lusa Duraes. Fe2O3/aluminum thermite reaction intermediate and finalproducts characterization [J].Materials Science and Engineering, 2007(3):199-210.

[9] 王鹏,张靖.烟火切割热力学分析及药剂配方设计与实验[J].含能材料,2011,19(4):459-463.

[10] 董志勇.射流力学[M].北京:科学出版社,2005.

[11] J.L.Cheng. Kinetic study of thermal and impact-initiated reactions in Al-Fe2O3nanothermite [J]. Combustion and Flame, 2010, 157(7):2 241-2 249.

[12] 刘沛青.自由紊动射流理论[M].北京:北京航空航天大学出版社,2008.

[13] 张靖周,常海萍.传热学[M].北京:科学出版社,2009.

[14] 顾维藻,马重芳,张玉明,等.强化传热[M].北京:科学出版社,1990.

Influence of Aluminum Granularity on Burning and Cutting Mechanism of Cutting Ammunition

WU Yi-ying,ZHU Xiu-ying,GAO Xian-ming,XU You-liang

(Key Laboratory for Small Fire of General Armaments Department, Baicheng Ordnance Test Center of China, Baicheng,137000)

Based on the combustion synthesis process and cutting mechanism of cutting ammunition, the influence of granularity of aluminum on the performance of cutting was experimental studied. The experimental results show that too small granularity of aluminum (<48μm) makes rapid reaction of cutting ammunition, which is made up of thermit mainly and leads to danger, while too large granularity of aluminum(>106μm) leads reaction failed. When the granularity is from 48μm to 106μm , the combustion synthesis reaction could be stable and realize cutting. The study explored that as the granularity of aluminum get smaller, the rate of reaction, nozzle exit pressure and velocity become higher, and it is suitable for cutting thicker steel plate. While larger granularity of aluminum leads to longer burning time and higher efficiency of energy conversion, which has the advantage of cutting thin steel plate.

Cutting ammunition;Aluminum granularity;Combustion synthesis;Cutting mechanism

1003-1480(2015)05-0009-05

TJ450.89

A

2015-05-02

吴艺英(1988 -),男,工程师,主要从事高温自蔓延切割技术研究。