基于微焦点CT技术的DAGR125发射药内部微结构分析

2015-10-17石先锐贾永杰

石先锐,贾永杰,徐 敏

基于微焦点CT技术的DAGR125发射药内部微结构分析

石先锐,贾永杰,徐 敏

(西安近代化学研究所,陕西西安,710065)

通过传统溶剂法制备了含25%RDX的DAGR125发射药,采用微焦点X射线断层扫描(μ-CT)技术和扫描电镜技术,研究了发射药内部微结构及形成原因,定量分析了微结构特征和分布。结果表明:发射药整体结构均匀密实,微观结构中仍存在大量均匀分布的微缺陷,与药体相比,其密度相对较低;微缺陷平均体积为0.575×10-3mm3,总体积比率为12.12%;微缺陷中可能存在微空隙,但尺寸极小,难以分辨;发射药内部结构由取向分布的NC区和海岛分布的富RDX区构成,微缺陷产生于富RDX区;发射药内部存在明显的气孔缺陷,尺寸相对较大,且主要分布于药柱轴向中心部位。本研究表明微焦点CT技术是研究高能异质发射药内部微结构的有效手段。

硝胺发射药;X射线断层扫描;内部微结构;气孔缺陷;定量

高能发射药是提高高膛压火炮穿甲弹威力的物质和能量基础,高膛压火炮的发展需要RDX基高能发射药的支撑[1]。然而,高能发射药为异质结构,存在低温冲击破碎的隐患,以及在高膛压火炮上应用的安全性问题[2]。为提高高能发射药低温力学性能,研究人员通过优化粘结剂以及添加键合剂[3],调节增塑剂质量比以及降低硝化棉含氮量[4],或构建聚醚聚氨酯聚合物网络结构[5]等途径,优化发射药结构,改善了高能发射药的低温力学性能,取得了较大进展。

发射药内部结构决定其低温力学性能,在优化发射药配方的同时,有必要深入研究发射药内部微结构特征,探索微结构与性能的关系。微焦点CT作为非破坏性检测与评价的最佳综合性检测方法,广泛应用于高分子材料、武器弹药等的内部缺陷检测以及结构分析[6-9]。本文尝试利用微焦点CT技术,结合SEM技术,探索研究传统溶剂法制备的DAGR125发射药的内部微结构及形成规律,定量分析微结构特性,以期为进一步优化发射药结构与性能提供参考。

1 实验

1.1 材料与仪器

硝化棉(NC),四川泸州化工厂,含氮量12.6%;黑索今(RDX),兰州白银银光化学材料厂,粒径30~50μm;硝化甘油(NG)、1,5-二叠氮基-3-硝基氮杂戊烷(DA),西安近代化学研究所。

高分辨率计算机断层扫描系统,德国YXLON公司,能量范围10~225 kV,细节辨识能力<3μm(折射管)/0.5μm(透射管),测量尺寸精度<5μm;Quanta 600FEG型电子扫描电镜,美国FEI公司,最高放大倍数40万倍,分辨率1nm;BCJ型落锤撞击装置,天津市建仪实验机有限公司,落锤2kg,标尺量程0~100cm;低温试验箱,泰安科技有限责任公司。

1.2 样品制备

发射药为含25%RDX的三基药,制备工艺为常规溶剂法,即通过吸收、压延、胶化、压伸、切药等多个工序,制备成弧厚约1.9mm、长度约16mm的19孔发射药药粒。醇酮混合溶剂中醇酮比为1:1,溶剂使用量为药片质量的20%。

1.3 扫描电镜实验

将样品在-40℃恒温箱中保温2h,然后采用落锤实验装置获得脆性破碎发射药碎块,锤重2kg,落高80cm,药柱竖直放置。通过扫描电镜观察药柱断面形貌。

1.4 断层扫描(CT)实验

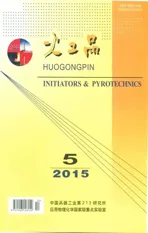

图1(a)为CT机内部结构简图,A为微焦点X射线管,B为样品旋转台,C为信号平板探测器。药柱放置于工作台B处,并进行360°旋转。图1(b)为360°扫描后药柱CT三维构建图,该图由X轴方向656层、Y轴方向625层及Z轴方向776层CT二维切片构建而成,切片层数即代表空间位置坐标,切片放大倍数为8.29,切片像素点尺寸为24μm。工作功率30W,电压200kV,电流0.15mA,射线管采用折射管。

(a) CT机内部 (b) 药柱

2 结果与讨论

2.1 发射药内部微结构

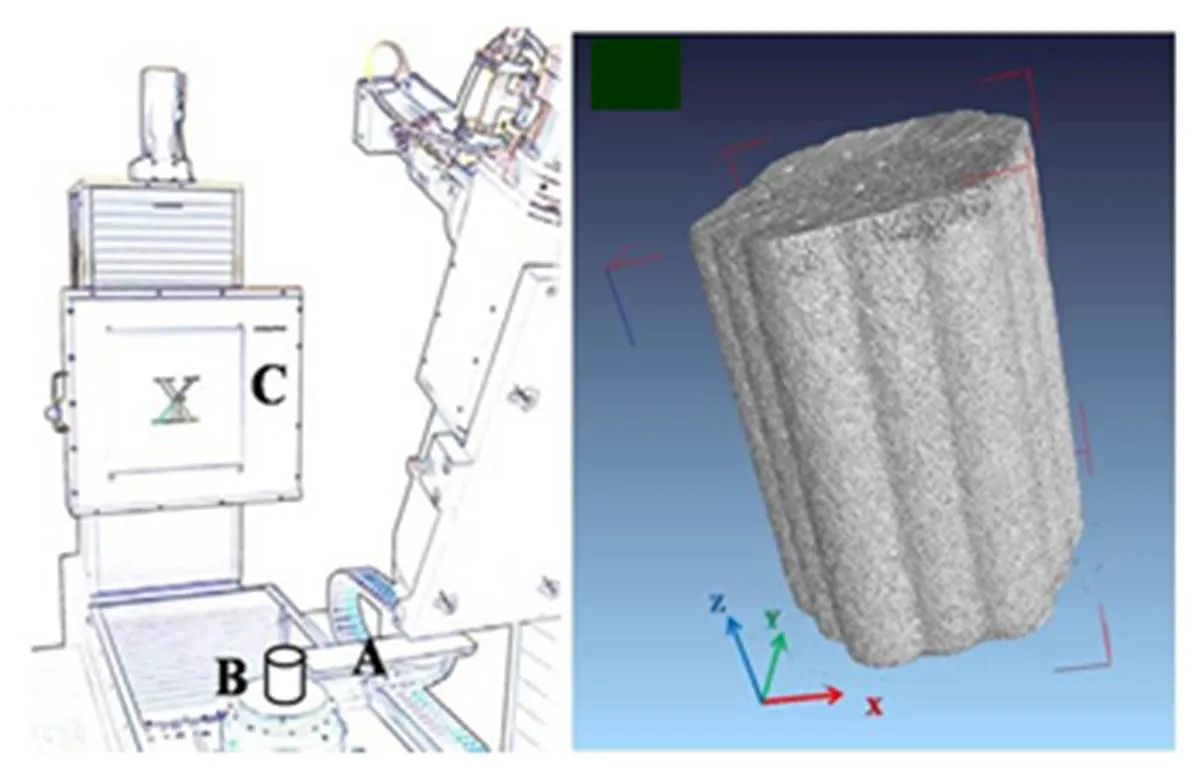

图2为发射药药柱Y轴方向第380层CT二维切片照片。

图2 药柱Y轴方向第380层CT切片

图2中黑色粗线部分为药柱通孔,灰色部分为药体。可见,药体结构较为均匀。从部分放大照片可以看出,药体CT切片图由不同灰度的点构成,灰度值越高代表该处药体密度越大,黑点代表该处有孔隙或者密度较低。可见,药体整体结构均匀密实,也存在较多微小空隙或密度相对较低区等微缺陷,且该结构分布均匀。为进一步研究药柱内部微观结构,将药柱在通孔方向低温脆断,并用SEM观察断面,形貌如图3所示。

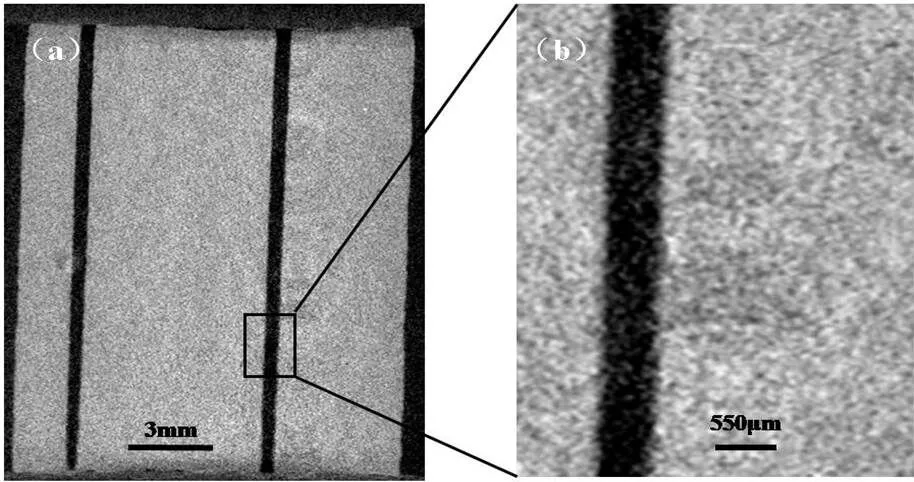

(a)×500 (b)×2 000

宏观尺度上,RDX在药体中均匀分布;而微观尺度上,药体分为NC区和富RDX区。NC区呈条状,分布于挤出方向,且基本不含RDX,如图3(a)中箭头所示虚线及图3(b)中红色虚线所示;富RDX区,即RDX主要分布区域,其中RDX颗粒被无取向的基体包覆,呈现海岛式分布于NC区周围,如图3(b)中黑色虚线区域所示。NC区结构平整密实,而富RDX区存在基体撕裂、RDX剥离等原因导致的断裂、凹陷等结构,结构较为疏松。从该结构可以推断,富RDX区为药柱力学薄弱点,在冲击作用下,富RDX区易被破坏并与NC区分离,使得低温条件下药柱在挤出方向易开裂[10]。

结合图2和图3分析可知,药柱中的微缺陷极有可能存在于富RDX区,并形成于胶化、挤出及烘干过程中。异质高能发射药是一个多组分混合体,混合体中的均质成分(粘结剂和增塑剂)与固体组分间会形成微缺陷结构;经过溶剂和增塑剂的溶塑作用,硝化棉基体发生膨胀,随着溶剂的挥发,硝化棉基体逐渐收缩,但由于应力作用,药柱难以完全收缩,从而导致基体与基体间产生微缺陷,或者基体与RDX相分离,在两相间发生部分脱粘现象;加工过程中,RDX自发地聚集,形成富RDX区,易形成团聚体,导致颗粒间产生结构缺陷。

2.2 发射药内部微缺陷特征

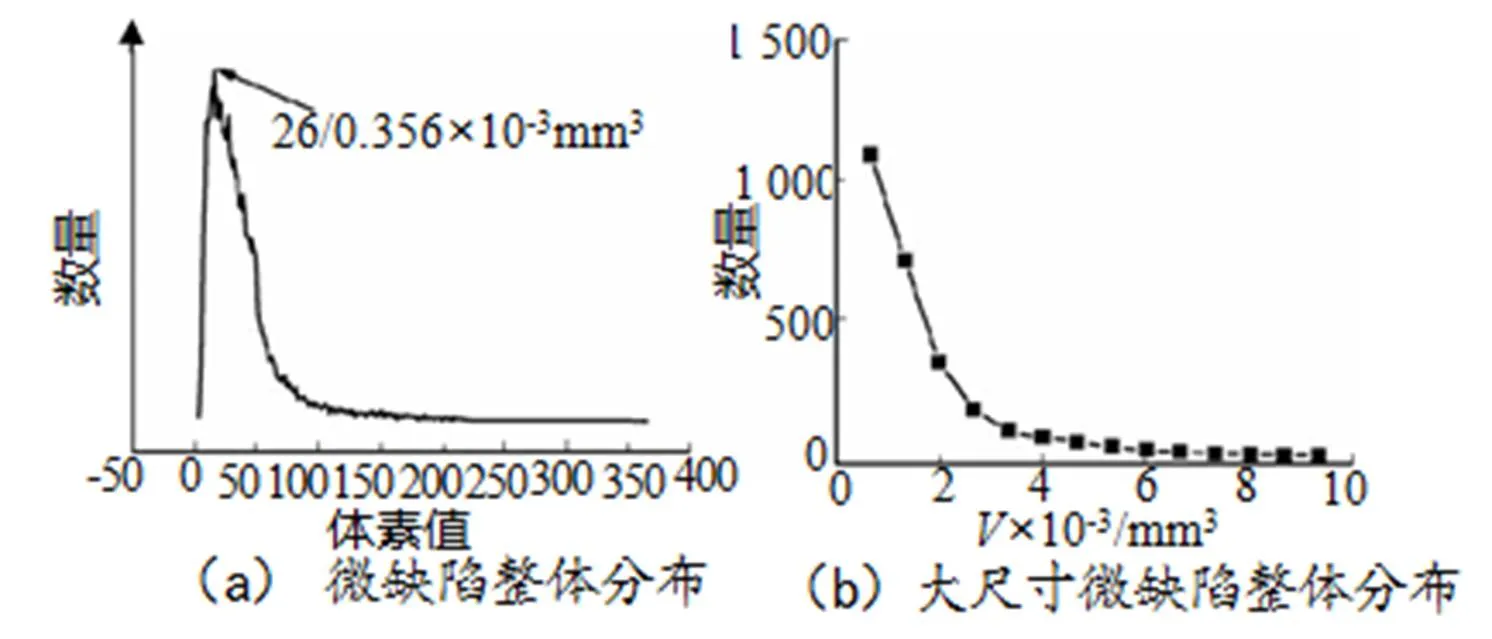

图4(a)为微缺陷数量随体素值或体积的分布曲线,体素值越小,体积越小。药柱中微缺陷体素最小值为3;当体素值增大时,微缺陷数量迅速增大;当体素值为26,对应微缺陷体积为0.356×10-3mm3,微缺陷数量达到最大值;然后随着体素值继续增大,微缺陷数量迅速减小。图4(b)为图4(a)的部分放大图,表示体积大于1×10-3mm3、小于10×10-3mm3微缺陷的数量变化。可见,体积大于2×10-3mm3微缺陷的数量仅为数十个,且比例极小。因此,药柱中微缺陷主要分布于体素值为100、体积为1.368×10-3mm3以下;体积小于10×10-3mm3微缺陷的平均体积约为0.575× 10-3mm3。

图4 药柱内部微缺陷体积整体分布及大尺寸微缺陷体积分布

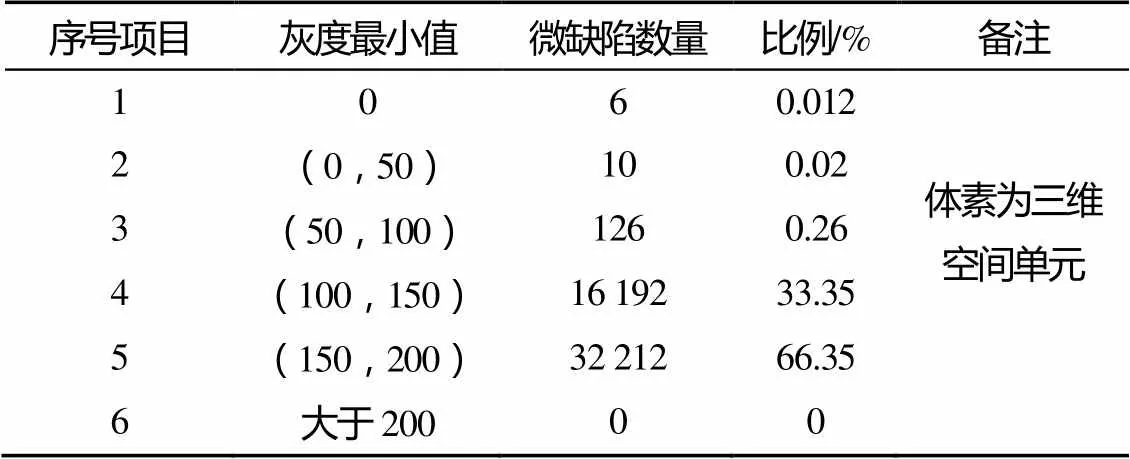

微CT系统将不同数量的体素构建微缺陷,体素灰度值间接反映微缺陷的结构及密度分布。表1中统计了48 546个微缺陷的灰度值,以灰度最小值为标准,将微缺陷分为6种,并计算其比例。结果显示,药柱中存在体素灰度为0的微缺陷,说明在系统分辨率下,可确定部分微缺陷中存在空隙,比例仅为0.012%;而大部分微缺陷中体素最小值不为0,说明大部分微缺陷均由相对密度较低的体素构成,不含明显空隙;另外,灰度最小值大于200的微缺陷的比例为0。

表1 体积小于10×10-3mm3微缺陷中体素灰度值分布

Tab.1 Voxel gray level distribution of the micro defects less than 10×10-3mm3

因此,图2所示黑点多为密度较低区域,真实空隙较少;分析可知,系统计算出药柱的空隙率为12.12%,该值为药柱微缺陷(包含气孔缺陷)的比例,真实空隙率应远小于该值。

2.3 发射药内部气孔缺陷

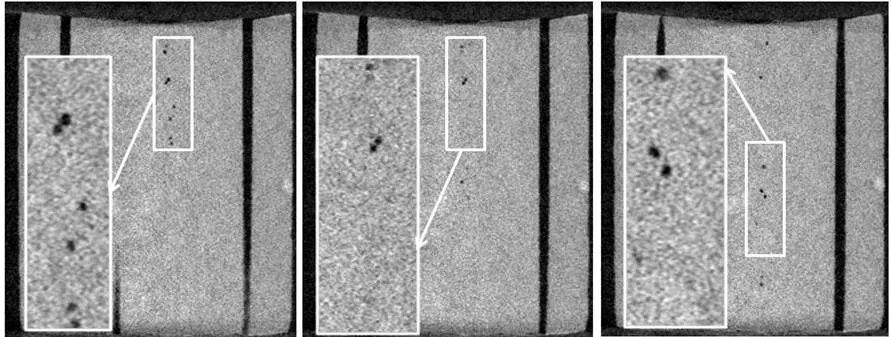

X轴方向CT切片可精确反映出该方向药柱内部精细结构以及工艺条件下形成的内部缺陷。图5为X轴方向药柱结构缺陷的典型CT切片,图中出现较多明显的黑斑,其尺寸明显大于图2中微缺陷的尺寸,且非连续分布。沿Y轴进行CT切片分析发现,气孔缺陷的尺寸及分布规律与X轴方向较为类似。该结构可能源于药柱挤出过程中混入基体的气泡。

(a) 第384层 (b) 第389层 (c) 第392层

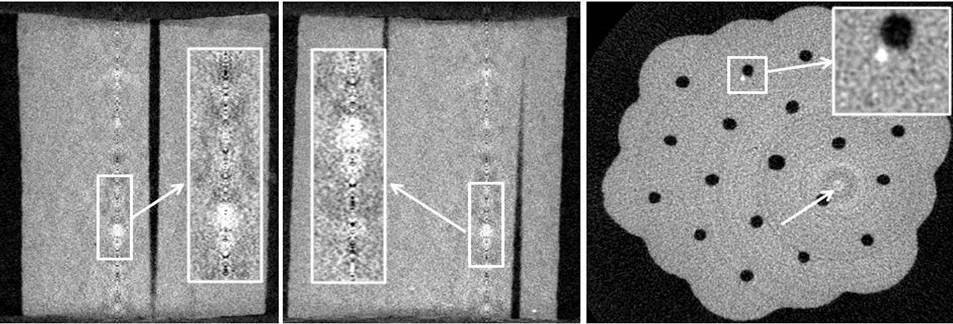

图6分别为药柱Y轴方向第357层、X轴第447层及Z轴第596层CT切片。该照片显示,在药柱X轴447、Y轴357处存在连续缺陷,尺寸小于图5中所示的非连续气泡,但该缺陷呈连续状,贯穿整个药柱,并对X射线信号产生干扰,导致缺陷部分出现较大面积白色区域。Z轴CT切片中箭头所示位置出现明显的波纹,这也说明药柱Z轴方向该处存在连续空隙缺陷,对X射线信号形成干扰。另外,图6(c)方框中可见明显的白斑,说明该位置存在尺寸较大的固体颗粒,可能是药柱中存在RDX团聚体或者杂质。

(a) Y轴第357层(b) X轴第447层 (c) Z轴第596层

2.4 发射药内部气孔缺陷特征

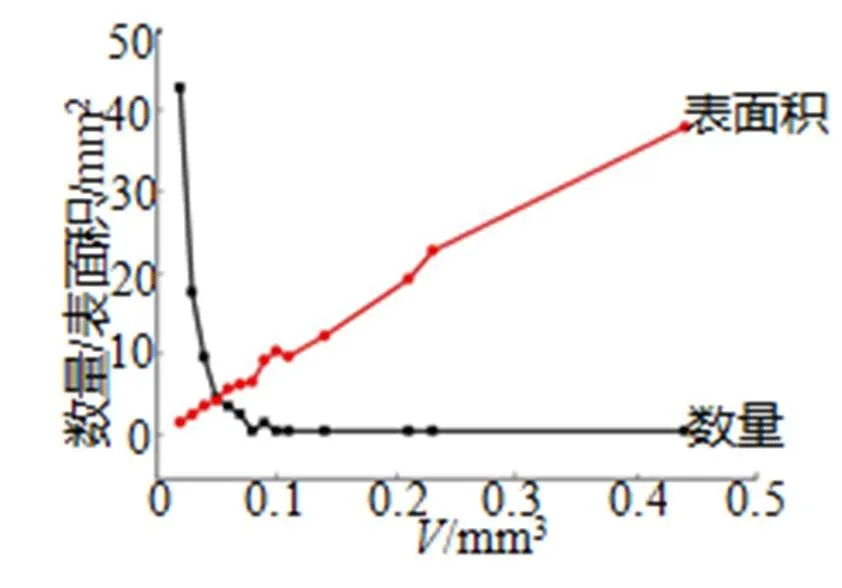

经高分辨率扫描,CT软件统计出了药柱中缺陷的体积、数量及表面积。图7是体积大于0.02mm3气孔缺陷的特征曲线。可见,随着体积增大,气孔缺陷数量急剧减小,当体积大于0.1mm3时,气孔缺陷数量仅为数个;另外,随着体积增大,气孔缺陷表面积呈线性增加,最大表面积为38.24mm2。相对于总缺陷数量,药柱中气孔缺陷数量较少,但气孔缺陷的总体积和总表面积较大,如表2所示,体积大于0.02 mm3气孔缺陷的总体积比例和总表面积比例均超过1%。

图7 大尺寸气孔缺陷的体积与数量及表面积的关系图

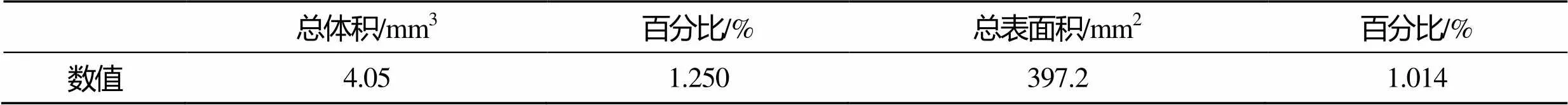

表2 药柱中气孔缺陷总体积及表面积

Tab.2 Total volume and surface of the pore defects in propellant

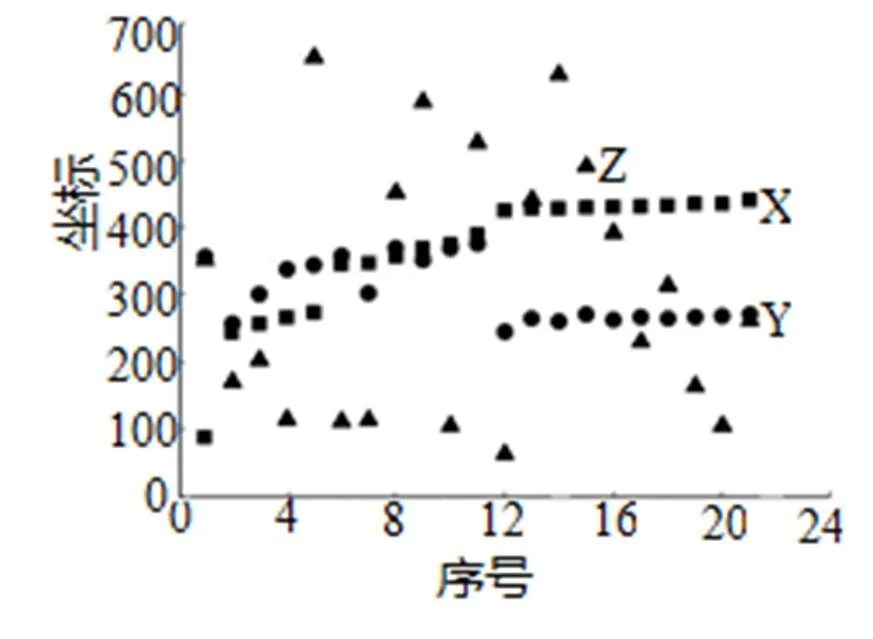

CT系统软件统计了药柱中空隙的三维坐标,其中体积大于0.05mm3气孔缺陷的三维坐标如图8所示。

图8 体积大于0.05mm3气孔缺陷的三维坐标图

由图8可见,大气孔缺陷的X坐标主要分布于250、350及430附近,Y坐标主要分布于350和250处,而Z坐标则呈随机分布趋势。结果表明,大气孔缺陷主要分布于坐标为(X=345±85、Y=300±50)的药柱轴方向,且均出现于坐标为(X=350、Y=350)的药柱中心附近,并推测气孔普遍存在于整批发射药药柱中。可能是由于模具结构待优化,导致药流体中的气体向中心部位聚集,难以排出,从而在药柱中心部位产生大气孔缺陷。因此,需要改进压伸工艺,优化设计成型模具,研究发射药流体在模具流道中的流动规律,改善药体中心位置气体的排出,从而减少发射药大气孔缺陷的形成。

3 结论

(1)溶剂法制备的DAGR125发射药整体结构均匀密实,内部结构存在大量均匀分布的微缺陷,微缺陷平均体积为0.575×10-3mm3,总体积比率为12.12%。发射药内部结构由取向分布的NC区和海岛分布的富RDX区构成,微缺陷产生于富RDX区,部分微缺陷含有微空隙。

(2)溶剂法制备的DAGR125发射药内部存在明显的大尺寸气孔缺陷,数量较少,具有较大的体积及表面积。压伸工艺造成气孔缺陷分布具有规律性,且主要存在于药柱中心附近的Z轴方向。

(3)采用微焦点CT技术研究发射药内部结构特征,不但可以研究异质高能发射药的基体结构特征,还可以通过研究发现药柱内部孔洞和固体颗粒团聚缺陷,定量分析缺陷的规格和数量,为发射药工艺和性能改进提供试验依据。

[1] 衡淑云,韩芳.高能发射药有效安定剂消耗反应动力学研究[J].含能材料, 2008, 16(5):494-497.

[2] 黄振亚, 廖昕. 高能硝胺发射药在高膛压火炮上的使用安全性[J]. 火炸药学报,2003, 26(4):8-10.

[3] 赵毅,黄振亚,等. 改善高能硝胺发射药力学性能研究[J]. 火炸药学报, 2005, 28(3):1-3.

[4] 周敬,杨丽侠,等. RDX基高能发射药的抗撞击损伤性能[J]. 火炸药学报, 2013, 36(6):86-90.

[5] 徐皖育,何卫东,王泽山.高能量高强度发射药配方研究[J]. 火炸药学报, 2003, 26(3):44-46.

[6] 先武,李时光,王珏.最佳无损检测手段:工业CT技术的发展[J].光电工程, 1995, 22(4): 51-58.

[7] 阳建红,陈顺祥,等.HTPB复合固体推进剂内损伤的CT识别[J].固体火箭技术, 1999, 22(3):59-62.

[8] 戴斌,张伟斌.含能材料损伤裂纹的工业CT图像分析[C]//全国射线数字成像与CT新技术研讨会.上海: 2009.

[9] 田勇, 刘石. TNT炸药熔铸结晶成型过程μCT实验研究[J]. 含能材料, 2009, 17(2):173-177.

[10] 堵平, 王泽山. 发射药内部微结构及其力学性能各向异性研究[J]. 南京理工大学学报(自然科学版), 2009, 33(5): 696-699.

Analysis on Inner Micro Structure of DAGR125 Propellant Based on Micro Focus CT Technology

SHI Xian-rui, JIA Yong-jie, XU Min

(Xi’an Modern Chemistry Research Institute,Xi’an,710065)

DAGR125 propellant containing 25% RDX was prepared through traditional solvent method. Micro focus X-ray computed tomography (μ-CT) technology and scanning electron microscope (SEM) were used to investigate the inner micro structure of the propellant and its forming reason, and the characteristics of micro loose structure and pore were also quantitatively analyzed. The results indicate that the structure of the propellant is homogeneous and dense, but there are still a large number of micro defects intensively and homogeneously distributing in the propellant, and the density of the micro defects is relatively lower than the matrix. The average volume of the micro defects is 0.575×10-3mm3, and the percentage of this structure is 12.12%. Micro voids maybe form in micro defect, however, they are difficult to be distinguished for the micro size. Oriented NC area with no RDX (area A) and non-oriented NC area with most of the RDX (area B) form in the propellant, and micro defects distribute in area B. Noticeable pore defects with relatively large size are found in the propellant, and they distribute in the center of the column in axial direction. The study shows that Micro focus X-ray computed tomography (μ-CT) technology is an effective method to investigate the inner micro structure of propellant.

Nitranmine propellant;Micro focus X-ray computed tomography (μ-CT);Inner micro structure;Air pore; Quantification

1003-1480(2015)05-0041-05

TQ562

A

2015-02-09

石先锐(1988 -),男,助理工程师,主要从事发射药配方及工艺研究。